Sommaire

- Le Contexte : Ce qui rend le PCB de Feu de Signalisation difficile

- Les Technologies de Base (Ce qui le fait vraiment fonctionner)

- Vue d'Ensemble de l'Écosystème : Cartes Associées / Interfaces / Étapes de Fabrication

- Comparaison : Options Courantes et Ce que vous Gagnez / Perdez

- Piliers de Fiabilité et de Performance (Signal / Alimentation / Thermique / Contrôle des Processus)

- L'Avenir : Les Tendances (Matériaux, Intégration, IA/Automatisation)

- Demander un Devis / Revue DFM pour le PCB de Feu de Signalisation (Quoi Envoyer)

- Conclusion finale Les "bonnes" performances dans ce domaine sont définies par l'équilibre thermique et la résistance mécanique. Une carte PCB pour feu de signalisation bien conçue garantit que les LED fonctionnent dans leurs limites de température de jonction sûres pour éviter toute déviation de couleur ou claquage prématuré, tout en résistant aux vibrations et aux pics de tension courants dans les environnements automobiles et industriels.

Points clés

- La gestion thermique est cruciale : Le principal mode de défaillance des feux de signalisation est la surchauffe ; le choix du substrat (aluminium vs FR4) détermine la longévité.

- Gestion du courant : Les LED haute luminosité nécessitent des épaisseurs de cuivre robustes et des calculs minutieux de la largeur des pistes pour minimiser la chute de tension.

- Protection environnementale : Ces cartes sont souvent soumises à des conditions extérieures difficiles, nécessitant des finitions de surface spécifiques et des revêtements conformes.

Le contexte : Ce qui rend la PCB pour feu de signalisation difficile

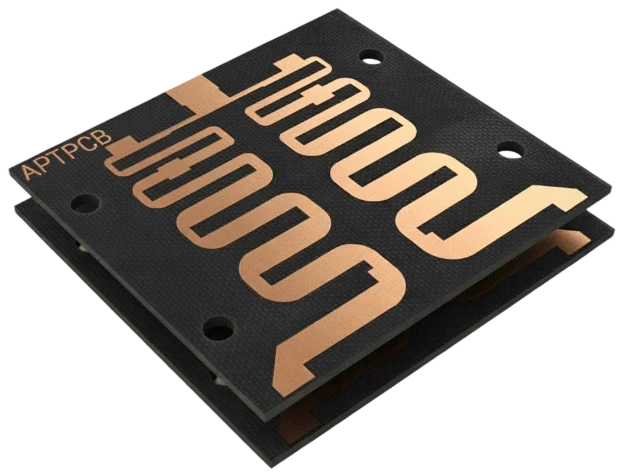

Concevoir un PCB pour un feu de signalisation semble simple – connecter les LED à l'alimentation – jusqu'à ce que l'on considère l'environnement de fonctionnement. Ces cartes sont souvent déployées dans des applications "toujours allumées" ou à strobe haute fréquence. Le cyclage rapide de l'alimentation crée une fatigue thermique, dilatant et contractant les matériaux de la carte des milliers de fois. De plus, l'espace est souvent limité. Une balise rotative ou une barre de lumière aérodynamique élégante laisse peu de place pour des dissipateurs thermiques encombrants. Le PCB lui-même doit servir de chemin thermique principal. Des fabricants comme APTPCB (APTPCB PCB Factory) voient souvent des conceptions échouer non pas parce que la logique du circuit était erronée, mais parce que l'empilage ne pouvait pas transférer la chaleur assez rapidement de la pastille thermique de la LED à l'air ambiant.

La pression sur les coûts est la dernière contrainte. Alors qu'un PCB à base de cuivre offre les meilleures performances, le marché exige souvent le prix inférieur de l'aluminium ou du FR4 amélioré. L'équilibre entre ces réalités physiques et les contraintes budgétaires est le défi central de la fabrication de PCB pour balises lumineuses.

Les technologies de base (Ce qui les fait réellement fonctionner)

Pour répondre aux exigences de l'éclairage à haute intensité, plusieurs technologies de base doivent converger sur une seule carte.

Substrats PCB à âme métallique (MCPCB) : La norme pour les balises lumineuses est le PCB à âme métallique. En stratifiant une couche de circuit en cuivre sur un support métallique (généralement en aluminium) avec un diélectrique mince et thermiquement conducteur, la carte devient un dissipateur de chaleur très efficace. Cela réduit considérablement la résistance thermique par rapport au FR4 standard.

Traces en cuivre épaisses : Les feux de balisage consomment souvent un courant important, en particulier dans les systèmes automobiles 12V ou 24V. L'utilisation de la technologie PCB à cuivre épais (2oz, 3oz ou plus) garantit que les pistes ne surchauffent pas et que la chute de tension ne provoque pas d'assombrissement des LED les plus éloignées du connecteur.

Chemin thermique direct (DTP) : Dans les conceptions avancées, la couche diélectrique sous le plot thermique de la LED est retirée, permettant à la LED d'être soudée directement sur la base métallique. Cela élimine le goulot d'étranglement thermique de la couche diélectrique, crucial pour les LED fonctionnant à 3W ou plus.

Suppression de tension transitoire : Le circuit doit inclure une protection robuste contre les événements de "décharge de charge" – des pics de tension soudains qui se produisent dans les alternateurs de véhicules. Cela est souvent intégré directement dans la conception du PCB près du point d'entrée d'alimentation.

Vue de l'écosystème : Cartes associées / Interfaces / Étapes de fabrication

Un PCB de feu de balisage n'existe pas dans le vide. Il fait partie d'un écosystème d'assemblage plus large qui dicte de nombreux choix de conception.

Le processus d'assemblage : L'assemblage de ces cartes nécessite un contrôle précis. L'assemblage SMT pour les LED haute puissance est sensible aux vides. Si la pâte à souder sous le plot thermique présente des vides (poches d'air), la chaleur ne peut s'échapper, créant des points chauds qui détruisent la LED. Une inspection par rayons X est souvent nécessaire pour vérifier que le pourcentage de vides est inférieur à 15-20%.

Boîtier et enveloppe : La forme du PCB est rarement un simple rectangle. Elle est souvent circulaire ou annulaire pour s'adapter à un dôme, ou longue et fine pour une barre lumineuse. Les trous de montage doivent être parfaitement alignés avec le châssis pour garantir que le dos métallique du PCB presse fermement contre le boîtier pour une dissipation thermique secondaire.

Interconnexions : La fiabilité s'étend aux connecteurs. Les connecteurs fil-à-carte doivent être conçus pour résister aux fortes vibrations. Dans certaines unités scellées, les fils sont soudés directement sur les pastilles pour éliminer les points de défaillance des connecteurs, ce qui nécessite de grandes pastilles et des trous de soulagement de contrainte dans la conception du PCB.

Comparaison : Options courantes et ce que vous gagnez / perdez

Les ingénieurs sont souvent confrontés à un choix entre le coût des matériaux et les performances thermiques. Le FR4 standard est-il suffisant, ou un noyau métallique est-il nécessaire ? Cette décision impacte la capacité de luminosité et la durée de vie du signal.

Voici comment les choix techniques courants se traduisent en résultats pratiques :

Matrice de décision : Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| FR4 avec Via Thermiques | Coût le plus bas ; convient uniquement pour les balises indicatrices de faible puissance ou les lumières d'accentuation. Mauvais transfert de chaleur pour les LED haute puissance. |

| CIB Aluminium (1-2W/mK) | Standard industriel. Bon équilibre entre coût et performance. Gère efficacement les LED typiques de 1W à 3W. |

| CIB à Base de Cuivre | Coût élevé, performance extrême. Utilisé dans les stroboscopes aéronautiques ou l'équipement minier où la défaillance n'est pas une option. |

| Construction Rigid-Flex | Permet une installation 3D dans les barres lumineuses courbes. Complexe à fabriquer mais élimine les faisceaux de câblage entre les modules LED. |

Piliers de Fiabilité & Performance (Signal / Alimentation / Thermique / Contrôle des Processus)

Pour garantir qu'un PCB de feu de signalisation survive sur le terrain, la conception doit satisfaire des piliers spécifiques de fiabilité. Il ne suffit pas de s'allumer ; il doit rester allumé sous contrainte. Fiabilité thermique : La température de jonction ($T_j$) de la LED est la métrique déterminante. La conception du PCB doit maintenir $T_j$ en dessous de la limite du fabricant (généralement 125°C ou 150°C), même lorsque la température ambiante est de 50°C ou plus. Cela nécessite de vérifier la conductivité thermique de la couche diélectrique.

Robustesse électrique : Pour les applications automobiles, le PCB doit supporter des fluctuations de tension de 9V à 32V. L'espacement des pistes doit tenir compte des risques d'arc électrique en cas d'infiltration d'humidité, bien qu'un revêtement de protection atténue généralement ce problème.

Finition de surface : Les finition de surface des PCB sont importantes. Le HASL (Hot Air Solder Leveling) est courant et robuste, mais pour les pilotes LED à pas fin ou les plots thermiques parfaitement plats, l'ENIG (Electroless Nickel Immersion Gold) est préféré pour assurer un dépôt uniforme de la pâte à souder.

| Caractéristique | Critère d'acceptation | Pourquoi c'est important |

|---|---|---|

| Rigidité diélectrique | > 3000V AC | Empêche les courts-circuits entre le circuit en cuivre et la base métallique. |

| Cavités de soudure | < 20% sous le plot thermique | Assure que la chaleur peut effectivement être transférée au substrat. |

| Résistance au pelage | > 1,4 N/mm | Empêche le soulèvement des pistes sous les contraintes de cyclage thermique. |

L'avenir : Les tendances (Matériaux, Intégration, IA/Automatisation)

L'industrie des feux de signalisation évolue vers des solutions plus intelligentes et intégrées. Nous observons une transition des simples lumières "passives" vers des nœuds intelligents qui communiquent leur état. Les matériaux évoluent également. Alors que les LED deviennent plus denses en puissance, les substrats en aluminium standard sont poussés à leurs limites, ce qui favorise l'adoption de revêtements en nanocéramique et de matériaux hybrides. APTPCB observe une tendance à l'intégration de la logique de contrôle directement sur la carte LED, réduisant ainsi le besoin d'unités de contrôle séparées.

Trajectoire de performance sur 5 ans (Illustrative)

| Métrique de performance | Aujourd'hui (typique) | Direction à 5 ans | Pourquoi c'est important |

|---|---|---|---|

| Conductivité thermique | 1,0 - 2,0 W/mK | 5,0 - 8,0 W/mK | Permet des cartes plus petites avec des LED plus brillantes et plus chaudes. |

Demander un devis / Revue DFM pour PCB de feu de signalisation (Que envoyer)

Lorsque vous êtes prêt à passer du prototype à la production, une communication claire de vos exigences est essentielle. Fournir un package de données complet aide les fabricants à identifier rapidement les risques thermiques ou d'assemblage potentiels.

- Fichiers Gerber: Incluez toutes les couches de cuivre, la masque de soudure et la sérigraphie.

- Spécification du matériau: Indiquez explicitement si vous avez besoin d'Aluminium ou de FR4, et la conductivité thermique requise (par exemple, 2W/mK).

- Datasheets des LED: Fournir le numéro de pièce spécifique de la LED aide l'usine à comprendre l'empreinte thermique et le profil de soudure.

- Poids du cuivre : Précisez si 1 oz suffit ou si 2 oz ou plus sont nécessaires pour le courant nominal.

- Couleur de la masque de soudure : Le blanc est souvent préféré pour sa réflectivité dans les applications d'éclairage.

- Quantité & Délai de livraison : Soyez clair sur votre calendrier de montée en puissance (ex. : 50 prototypes maintenant, 5k en production plus tard).

- Exigences de test : Avez-vous besoin de Tests Fonctionnels (FCT) ou de tests spécifiques de claquage diélectrique ?

Conclusion finale

Les PCB pour feux de signalisation représentent une intersection critique entre l'ingénierie thermique, l'électronique de puissance et la durabilité mécanique. Que ce soit pour une voiture de police, une ambulance ou un atelier, la fiabilité du PCB a un impact direct sur la sécurité. Le succès réside dans le choix du bon substrat, la gestion efficace de la chaleur et la garantie d'un contrôle qualité rigoureux pendant l'assemblage.

Alors que la technologie de l'éclairage progresse, les exigences pour ces cartes ne feront qu'augmenter. En comprenant les compromis entre le coût des matériaux et les performances thermiques, vous pouvez concevoir des feux à la fois brillants et durables. Pour un accompagnement expert sur votre prochain projet d'éclairage, contactez APTPCB pour revoir votre conception en termes de fabricabilité et de performances.