Un PCB de feu stop est un circuit imprimé spécialisé conçu pour piloter des réseaux de LED rouges de haute intensité pour la signalisation arrière des automobiles, nécessitant une gestion thermique exceptionnelle pour éviter l'épuisement des jonctions lors d'un freinage prolongé. Contrairement à l'électronique grand public standard, ces cartes doivent résister aux environnements automobiles difficiles, notamment aux transitoires de tension allant jusqu'à 60 V et aux fluctuations de température allant de -40°C à +125°C.

Points clés à retenir

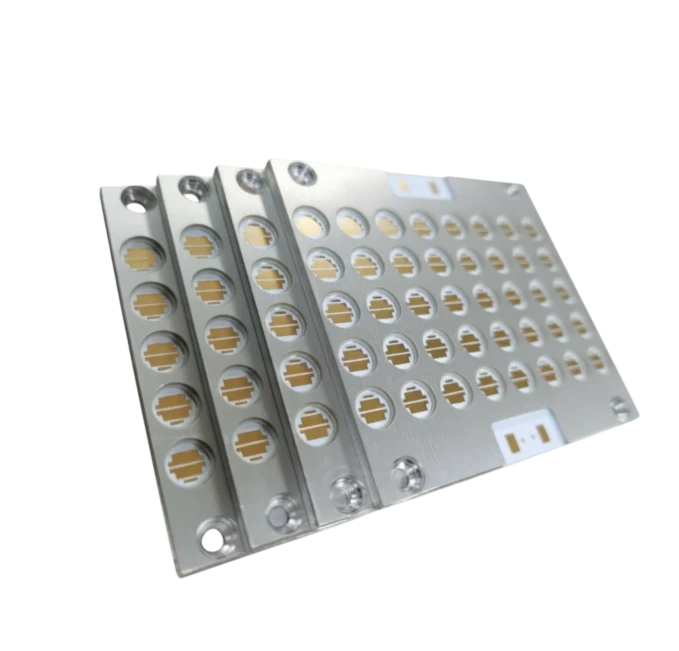

- La gestion thermique est essentielle : Les LED haute luminosité génèrent une chaleur importante ; Les PCB à noyau métallique (MCPCB) avec une conductivité thermique > 2,0 W/mK sont la norme.

- Résistance aux vibrations : Les joints de soudure doivent résister à des profils de vibrations aléatoires (par exemple, 5 à 2 000 Hz) sans fissuration par fatigue.

- Sélection des matériaux : FR4 est souvent insuffisant pour les feux stop principaux ; Les substrats en aluminium ou en cuivre sont préférés pour la dissipation thermique.

- Consistance de la luminance : La résistance des traces doit être équilibrée pour garantir une luminosité uniforme sur l'ensemble du réseau de LED.

- Conformité réglementaire : Les conceptions doivent répondre aux normes photométriques ECE/SAE, qui dictent la précision de la disposition des PCB.

- Seuil de validation : La réussite de 1 000 heures de tests à 85 °C/85 % d'humidité relative (température/humidité) est un critère d'acceptation courant.

- Coût par rapport aux performances : Bien que les PCB à noyau métallique coûtent 20 à 30 % de plus que le FR4, ils éliminent le besoin de dissipateurs thermiques externes encombrants.

Contenu

- Ce que cela signifie vraiment (portée et limites)

- Metriques importantes (Comment les évaluer)

- Comment choisir (Guide de sélection par scénario)

- Points de contrôle de mise en œuvre (de la conception à la fabrication)

- Erreurs courantes (et approche correcte)

- FAQ (coût, délai de livraison, matériaux, tests, critères d'acceptation)

- Glossaire (termes clés)

- Conclusion (prochaines étapes)

Ce que cela signifie réellement (portée et limites)

Un PCB de feu stop n'est pas simplement un support pour les LED ; il s'agit d'un système de gestion thermique active et d'un élément structurel de l'architecture de sécurité du véhicule. La portée de cette technologie s’étend au-delà de la simple fonctionnalité marche/arrêt. L'éclairage automobile moderne intègre une logique complexe pour les clignotants séquentiels, l'intensité de freinage adaptative et l'intégration avec les réseaux de bus CAN ou de bus LIN du véhicule.

Les limites de cette technologie sont définies par la densité de puissance de l'application. Un Dashboard Light PCB standard peut utiliser des CMS faible consommation sur une carte FR4 standard car la charge thermique est négligeable. Cependant, un PCB de feu stop ou un Bacon Light PCB (utilisé dans les véhicules d'urgence) fait fonctionner des émetteurs de haute puissance qui peuvent atteindre des températures de jonction de 150°C en quelques secondes si la chaleur n'est pas extraite efficacement.

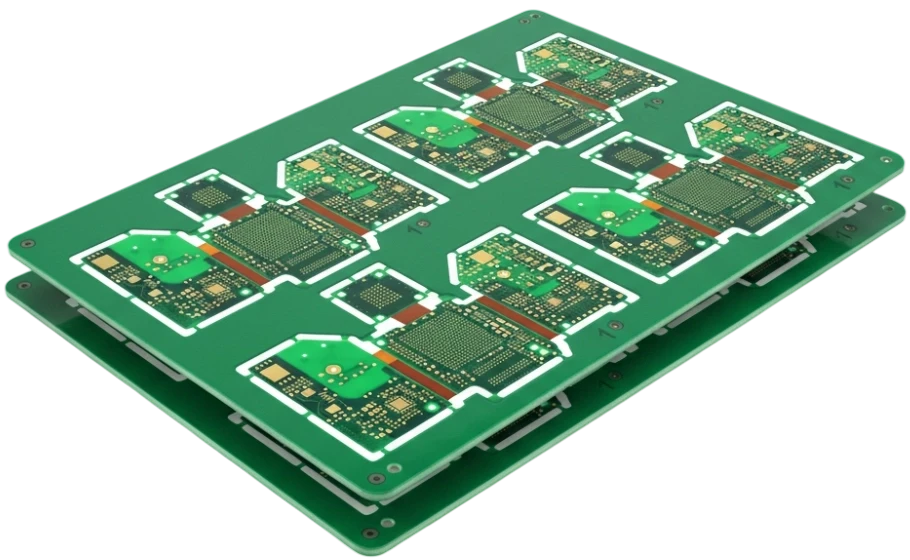

De plus, le format est rarement plat. Le style des véhicules modernes exige des contours 3D. Cela nécessite souvent des solutions Rigid-Flex PCB ou des substrats flexibles spécialisés qui peuvent s'adapter à la courbure du boîtier du feu arrière. Cela contraste avec un Accent Light PCB ou un Ambient Light PCB, qui peuvent utiliser de simples bandes LED flexibles mais ne répondent pas aux mêmes exigences de fiabilité critiques en matière de sécurité que le feu stop principal.

Mesures importantes (comment les évaluer)

L'évaluation d'un PCB de feu stop nécessite d'analyser à la fois les propriétés matérielles de la carte nue et les performances électriques de l'assemblage. Les tableaux suivants présentent les plages critiques pour une conception robuste.

Tableau 1 : Paramètres thermiques et mécaniques| Métrique | Plage/limite typique | Pourquoi c'est important | Comment vérifier |

| :--- | :--- | :--- | :--- | | Conductivité thermique | 1,0 – 3,0 W/mK | Détermine la vitesse à laquelle la chaleur passe de la LED au dissipateur thermique. Des valeurs faibles entraînent une gradation ou une panne des LED. | ASTM D5470 ou analyse flash laser. | | Transition vitreuse (Tg) | > 150°C (Tg élevée) | Empêche l'expansion/délaminage des PCB pendant la refusion et le fonctionnement dans des climats chauds. | TMA (Analyse Thermomécanique). | | CTE (axe Z) | < 50 ppm/°C | Contrôle la contrainte de dilatation sur les trous traversants plaqués (PTH) pendant le cycle thermique. | TMA ; Vérifiez la fiche technique par rapport à IPC-4101. | | Résistance au pelage | > 1,0 N/mm | Garantit que les traces de cuivre ne se soulèvent pas sous l’effet de contraintes thermiques ou de vibrations. | Méthode de test IPC-TM-650 2.4. 8. | | ** Panne diélectrique ** | > 3,0 kV CA | Empêche la formation d'arcs électriques entre la couche de cuivre et le noyau métallique (pour les MCPCB). | Tests Hi-Pot pendant la fabrication. | | Dureté du masque de soudure | > Dureté du crayon 6H | Résiste aux rayures lors de l’assemblage et de la manipulation ; protège de l'humidité. | Qualification IPC-SM-840. |

Tableau 2 : Mesures de performances électriques et optiques

| Métrique | Seuil cible | Impact sur la fonction | Mode de défaillance commun |

|---|---|---|---|

| Chute de tension | < 3 % dans l'ensemble du tableau | Assure une luminosité uniforme de la première LED à la dernière de la série. | Effet « Dim tail » où un côté semble plus faible. |

| Poids en cuivre | 2 oz (70 µm) ou 3 oz | Réduit la résistance pour les traces à courant élevé ; facilite la propagation latérale de la chaleur. | Traces de surchauffe provoquant un délaminage. |

| Finition de surface | ENIG ou Immersion Argent | Fournit une surface plane pour le placement des LED à pas fin et la liaison des fils. | Les irrégularités HASL provoquent l'inclinaison des LED (tomstoning). |

| Température de jonction LED | < 110°C (déclassé) | Maintient la LED dans une zone de fonctionnement sûre pour maintenir sa durée de vie (L70 > 50 000 heures). | Vérification par caméra thermique lors du test de charge. |

| Courant de fuite | < 10µA | Empêche les « images fantômes » (faible lueur) lorsque la voiture est éteinte. | Vérification du compteur haute impédance. |

Comment choisir (Guide de sélection par scénario)

Le choix de la bonne technologie de PCB dépend fortement de la fonction d'éclairage spécifique et des contraintes mécaniques du boîtier. Utilisez ces règles de décision pour naviguer dans les compromis.

- Si la densité de puissance de la LED dépasse 1 W/cm², choisissez un PCB à noyau métallique en aluminium (MCPCB) pour gérer efficacement la charge thermique.

- Si la conception nécessite que la lumière s'enroule autour du coin du véhicule (par exemple, Carning Light PCB), choisissez un Rigid-Flex PCB ou un PCB flexible en polyimide avec raidisseurs.

- Si le coût est celui du pilote principal et que le courant LED est faible (< 50 mA), choisissez FR4 avec Heavy Copper (2oz+) et des vias thermiques plutôt qu'un noyau entièrement métallique.

- Si l'application est un système EV haute tension (> 60 V), choisissez une couche diélectrique avec une tension de claquage élevée (> 4 kV) pour éviter tout court-circuit avec le châssis.

- Si l'assemblage implique une liaison filaire pour les LED Chip-on-Board (COB), choisissez la finition de surface ENEPIG pour une liaison filaire robuste.

- Si la lumière est un PCB de lumière ambiante à l'intérieur de la cabine avec une chaleur minimale, choisissez des matériaux FR4 standard ou CEM-3 à faible coût.

- Si l'environnement d'exploitation implique un brouillard salin ou une humidité élevée, choisissez d'appliquer un Revêtement conforme (silicone ou acrylique) après l'assemblage.

- Si la conception nécessite une logique complexe (microcontrôleurs) ainsi que des LED de puissance, choisissez un stack-up hybride ou une carte rigide avec une carte fille LED séparée.

- Si la répartition des couleurs des LED est critique, choisissez un masque de soudure blanc à haute réflectivité (> 85 %) pour maximiser le flux lumineux et la cohérence des couleurs.

- Si le volume de production est élevé et la forme est simple, choisissez la rainure en V pour la panneautage afin de minimiser les déchets et de réduire les coûts d'assemblage.

Points de contrôle de mise en œuvre (de la conception à la fabrication)

La production réussie d'un PCB de feu stop nécessite une approche disciplinée depuis la phase schématique jusqu'à l'assemblage final.

Phase 1 : Conception et mise en page

- Simulation thermique :

- Action : Exécutez une simulation thermique (CFD) en supposant la température ambiante la plus défavorable (par exemple, 85 °C).

- Acceptation : La température de jonction simulée des LED doit rester 10 °C inférieure à la valeur nominale maximale du fabricant.

- Contrôle de la densité de courant :

- Action : Calculez les largeurs de trace en fonction des normes IPC-2152 pour le courant cible.

- Acceptation : L'augmentation de la température des traces doit être < 10 °C au-dessus de la température ambiante au courant maximum.

- Stratégie de panélisation :

- Action : Concevez le panneau avec des bandes d'outillage et des repères pour un assemblage automatisé.

- Acceptation : Utilisation des panneaux > 80 % pour optimiser les coûts des matériaux.

Phase 2 : Fabrication (fabrication de PCB)

- Vérification de l'épaisseur diélectrique :

- Action : Mesurez l'épaisseur de la couche diélectrique entre le cuivre et le noyau métallique (pour MCPCB).

- Acceptation : L'épaisseur doit être comprise entre ±10 % de la valeur spécifiée (généralement entre 75 µm et 100 µm).

- Adhésion du masque de soudure :

- Action : Effectuez un test de bande (IPC-TM-650 2.4.28.1) sur le masque de soudure blanc.

- Acceptation : Aucun retrait du masque de soudure n'est autorisé ; critique pour la réflectivité et la protection.

- Mesure de la finition de surface :

- Action : Mesure par fluorescence X (XRF) de l'épaisseur ENIG/Immersion Silver.

- Acceptation : Épaisseur de l'or 2–5 µin ; Nickel 120-240 µin (pour ENIG).

Phase 3 : Assemblage (PCBA)

- Inspection de la pâte à souder (SPI) :

- Action : Utilisez 3D SPI pour mesurer le volume de pâte sur les tampons thermiques.

- Acceptation : Volume de pâte 80 % à 120 % du volume d'ouverture du pochoir.

- Analyse du vide (rayons X) :

- Action : Inspection aux rayons X du joint de soudure du tampon thermique sous la LED.

- Acceptation : Surface mictionnelle totale < 25 % ; le plus grand vide unique < 10 % de la surface du coussin.

- Test fonctionnel (FCT) :

- Action : Mettez la carte sous tension à la tension nominale et mesurez la consommation de courant.

- Acceptation : Le courant doit être compris dans les ± 5 % de l'objectif de conception ; toutes les LED s'allument.

- Test de rodage :

- Action : Faites fonctionner la carte à puissance maximale pendant 4 à 8 heures.

- Acceptation : Pas de scintillement, de changement de couleur ou de pannes catastrophiques.

Erreurs courantes (et la bonne approche)

Même les ingénieurs expérimentés peuvent ignorer les nuances des PCB d'éclairage automobile. Voici les erreurs les plus fréquentes et comment les éviter.

1. Ignorer le décalage de dilatation thermique

- Erreur : Utiliser un diélectrique FR4 standard avec de grandes LED en céramique sans tenir compte du CTE (coefficient de dilatation thermique).

- Impact : Les joints de soudure se fissurent après quelques centaines de cycles thermiques en raison des contraintes.

- Correction : Utilisez un substrat CTE adapté ou des alliages de soudure conformes.

- Vérifiez : Effectuez 1 000 cycles de tests de choc thermique de -40 °C à +125 °C.

2. Vias thermiques insuffisantes

- Erreur : Placer les vias thermiques trop loin du tampon thermique LED ou utiliser trop peu de vias sur une conception FR4.

- Impact : Une résistance thermique élevée crée des points chauds, réduisant ainsi la durée de vie des LED.

- Correction : Placez les vias directement dans le pad (Via-in-Pad) ou immédiatement à côté ; remplir et boucher si nécessaire.

- Vérifier : Imagerie thermique pendant les tests du prototype.

3. Mauvaise couleur du masque de soudure

- Erreur : Utilisation d'un masque de soudure vert standard pour les applications d'éclairage.

- Impact : Le vert absorbe la lumière, réduisant ainsi l'efficacité globale du luminaire et modifiant la température de couleur.

- Correction : Spécifiez toujours "Super White" ou un masque de soudure à haute réflectivité.

- Vérifiez : Mesure de réflectivité (doit être > 85 %).

4. Ignorer la protection transitoire

- Erreur : Concevoir pour 12 V CC sans protection contre les décharges de charge (pics de tension).

- Impact : Les LED ou les circuits intégrés du pilote grillent lorsque l'alternateur du véhicule augmente.

- Correction : Inclut les diodes TVS et les condensateurs d'entrée conçus pour les transitoires automobiles (ISO 7637).

- Vérifier : Test d'impulsion selon les normes automobiles.5. Mauvaise panelisation pour V-Cut

- Erreur : Placer des éléments ou des composants en cuivre trop près de la ligne V-score sur un PCB en aluminium.

- Impact : La lame inciseur expose le cuivre ou fissure les condensateurs en céramique, provoquant des courts-circuits.

- Correction : Maintenez un espace libre d'au moins 1,0 mm par rapport à la ligne de score V pour le cuivre et de 2,0 mm pour les composants.

- Vérifiez : Examen Gerber à l'aide de Directives DFM.

6. Poids de cuivre insuffisant

- Erreur : Utilisation de cuivre standard de 1 once pour les guirlandes de feux stop à courant élevé.

- Impact : Une chute de tension excessive rend la dernière LED de la chaîne plus faible que la première.

- Correction : Utilisez du cuivre de 2 oz ou 3 oz, ou élargissez considérablement les traces.

- Vérifier : Calcul de la chute de tension et mesure physique.

7. Négliger la protection contre l’humidité

- Erreur : En supposant que le boîtier du feu arrière soit parfaitement scellé.

- Impact : La condensation corrode les traces et provoque des courants de fuite.

- Correction : Appliquez un revêtement de protection ou utilisez des composés d'enrobage pour les zones critiques.

- Vérifier : Tests au brouillard salin et en chambre humide.

8. Sous-estimer les vibrations mécaniques

- Erreur : Placer des composants lourds (inducteurs, gros capuchons) sans support adhésif.

- Impact : Les composants cisaillent les plaquettes en raison des vibrations de la route.

- Correction : Utilisez un piquet adhésif pour les composants lourds ; vérifier la géométrie du patin.

- Vérifier : Tests de vibrations (balayage aléatoire et sinusoïdal).

Questions fréquentes (FAQ) (coût, délai de livraison, matériaux, tests, critères d'acceptation)

Q : Comment le coût d'un PCB à noyau métallique se compare-t-il à celui du FR4 pour les feux stop ? R : Un PCB à noyau métallique (MCPCB) coûte généralement 20 à 50 % de plus qu'une carte FR4 standard en raison du matériau en aluminium et du traitement spécialisé.

- FR4 : Coût des matières premières inférieur, traitement standard.

- MCPCB : Coût des matériaux plus élevé, nécessite des outils de routage/notation spécialisés.

- Coût du système : MCPCB réduit souvent le coût total du système en supprimant les dissipateurs thermiques externes.

Q : Quel est le délai de livraison standard pour la fabrication des circuits imprimés de feux stop ? R : Les délais de livraison standard sont généralement de 2 à 3 semaines pour les volumes de production, avec des options rapides disponibles.

- Prototype : 3 à 5 jours (selon la disponibilité du matériel).

- Production : 10 à 15 jours ouvrables.

- Remarque : Les matériaux spécialisés (par exemple, cuivre 3 oz, diélectrique spécifique) peuvent ajouter 1 semaine.

Q : Puis-je utiliser FR4 pour un PCB de feu stop ? R : Oui, mais uniquement pour les conceptions à faible consommation ou si de nombreux vias thermiques et dissipateurs thermiques externes sont utilisés.

- Faible puissance : Une dissipation totale < 0,5 W peut fonctionner sur FR4.

- Haute puissance : > 1 W nécessite généralement un MCPCB.

- Risque : Le FR4 a une faible conductivité thermique (0,3 W/mK) par rapport au MCPCB (2,0+ W/mK).

Q : Quels tests sont requis pour les PCB d'éclairage automobile ? R : Les PCB automobiles doivent subir des tests de fiabilité rigoureux pour répondre aux normes AEC-Q100 et autres.

- Choc thermique : -40 °C à +125 °C (500 à 1 000 cycles).

- Vibration : Profils de vibration aléatoires simulant les conditions routières.

- Rodage : Un rodage fonctionnel à 100 % est souvent requis pour les feux stop critiques pour la sécurité.

Q : Quelle est la meilleure finition de surface pour le collage des fils LED ? R : ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) est la référence en matière de fiabilité de la liaison des fils.

- ENIG : Bon pour le soudage, acceptable pour certaines liaisons filaires.

- ENEPIG : Résistance supérieure à la liaison des fils et résistance à la corrosion.

- Immersion Silver : Bonne réflectivité mais risque de ternir s'il n'est pas manipulé correctement.

Q : Comment puis-je éviter le « tomstoning » des petits composants LED ? R : Le tombstoning se produit lorsque les forces de mouillage sont déséquilibrées pendant la refusion.

- Conception : Assurez-vous que les coussinets thermiques sont symétriques et présentent un soulagement thermique s'ils sont connectés à de grands avions.

- Processus : Optimiser le profil de refusion (zone de trempage) pour égaliser les températures.

- Placement : Assurer une pression et une position de placement précises.Q : Quelle est la différence entre un PCB de feu stop et un PCB de feu de balise ? R : La principale différence réside dans le cycle de service et l’intensité.

- Feu stop : Faisceau régulé intermittent à haute puissance, critique pour la sécurité.

- Beacon Light : Clignotement/stroboscope continu, intensité extrêmement élevée, couverture souvent à 360 degrés.

- Thermique : Les balises lumineuses nécessitent souvent une gestion thermique encore plus agressive en raison d'un fonctionnement continu.

Q : Quels sont les critères d'acceptation pour les vides de soudure des LED ? R : Des vides excessifs entravent le transfert de chaleur, entraînant une défaillance précoce des LED.

- Norme IPC : IPC-A-610 Classe 3 (haute fiabilité).

- Seuil : Généralement < 25 % de la surface totale de vide sous le coussin thermique.

- Critique : Aucun vide ne doit traverser toute la largeur du chemin thermique.

Glossaire (termes clés)

| Terme | Définition | Contexte des feux stop |

|---|---|---|

| MCPCB | Carte de circuit imprimé à noyau métallique. | Un PCB avec une base métallique (généralement en aluminium) pour la dissipation thermique. |

| IMS | Substrat métallique isolé. | Un autre nom pour MCPCB ; la couche diélectrique est l'isolant clé. |

| Température de jonction (Tj) | La température interne de la puce LED. | La métrique critique à contrôler ; le dépassement du Tj maximum provoque une défaillance. |

| Flux lumineux | La puissance lumineuse totale de la LED (mesurée en lumens). | Les feux stop doivent répondre à des objectifs de lumens spécifiques pour des raisons de légalité. |

| Conductivité thermique (k) | Mesure de la capacité d'un matériau à conduire la chaleur (W/mK). | Valeurs « k » plus élevées dans les LED du refroidisseur moyen diélectrique. |

| ** Panne diélectrique ** | La tension à laquelle la couche d'isolation tombe en panne. | Critique pour la sécurité, garantissant que le noyau métallique ne devient pas sous tension. |

| AEC-Q100 | Norme de qualification de l’Automotive Electronics Council. | La référence du secteur en matière de tests de résistance des composants actifs. |

| PPAP | Processus d’approbation des pièces de production. | Le processus de documentation et de validation requis par les constructeurs automobiles. |

| Bus CAN | Réseau de zone de contrôleur. | Le réseau du véhicule susceptible de déclencher le signal du feu stop. |

| Marqueur de repère | Marque de reconnaissance optique sur le PCB. | Indispensable pour un placement précis des LED lors du montage. |

| Diode TV | Suppresseur de tension transitoire. | Protège le circuit des pointes de haute tension (vidage de charge). |

| Regroupement | Tri des LED par couleur et luminosité. | Garantit que toutes les LED du feu stop sont identiques. |

Conclusion finale (prochaines étapes)

La conception et la fabrication d'un PCB de feu stop sont un équilibre entre physique thermique, efficacité électrique et validation mécanique rigoureuse. En sélectionnant le bon substrat, généralement un Metal Core PCB à haute conductivité, et en adhérant à des règles de conception strictes concernant le poids du cuivre et les vias thermiques, vous garantissez la sécurité et la longévité du système de signalisation automobile.