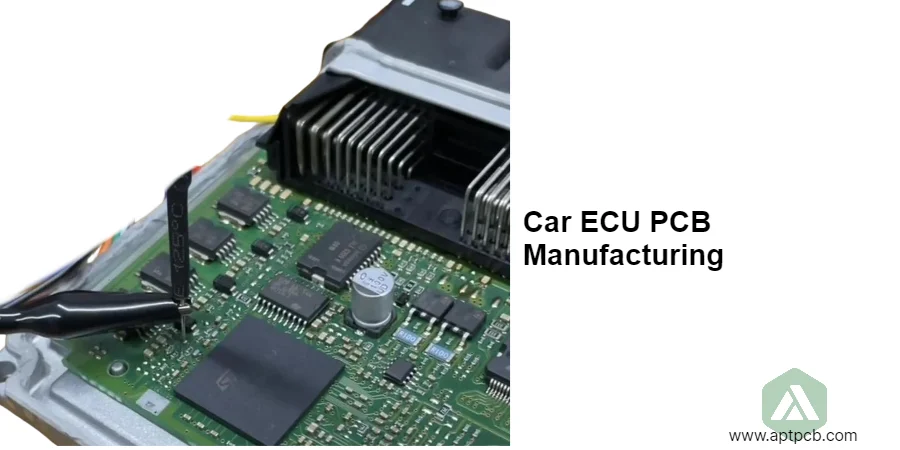

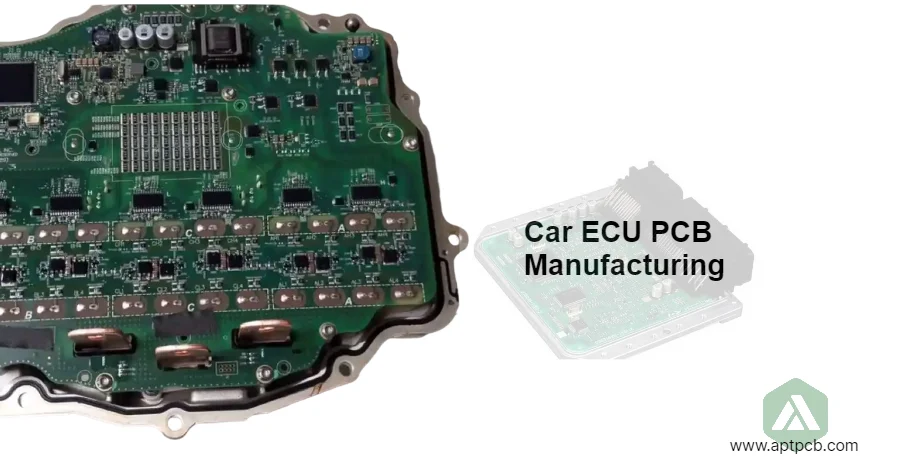

La fabrication de PCB d'ECU automobile prend en charge le contrôle moteur, le contrôle de la transmission, l'électronique de carrosserie et les systèmes de véhicules nécessitant des composants qualifiés AEC-Q, un fonctionnement à température étendue (de -40 à +125°C), des performances CEM robustes et une fiabilité de plus de 15 ans pour la gestion du groupe motopropulseur, le contrôle de la transmission, les modules de commande de carrosserie et les fonctions spécialisées du véhicule exigeant un traitement précis des capteurs, un contrôle des actionneurs et une communication réseau CAN supportant des millions d'heures de fonctionnement tout au long du cycle de vie des véhicules.

Chez APTPCB, nous fabriquons des PCB d'ECU automobile avec une expertise en électronique automobile, en mettant en œuvre des processus qualifiés et des tests complets prenant en charge diverses applications d'ECU.

Mise en œuvre d'un contrôle robuste du groupe motopropulseur

Les calculateurs moteur et de transmission (ECU) exécutent des algorithmes de contrôle en temps réel gérant l'injection de carburant, le calage de l'allumage, la distribution variable et le changement de vitesse, nécessitant des CAN haute vitesse échantillonnant les capteurs à 1-10 kHz, une sortie PWM précise contrôlant les actionneurs, et une exécution déterministe respectant un temps de boucle de contrôle <1 ms. Les défis du contrôle du groupe motopropulseur incluent le maintien de la précision de l'étalonnage malgré les variations de température, l'atteinte de la conformité aux émissions grâce à un contrôle précis du carburant, et la fourniture d'un fonctionnement à sécurité intégrée en cas de défaillance de capteur ou d'actionneur. Une implémentation de contrôle inadéquate entraîne de mauvaises performances moteur, une augmentation des émissions non conformes aux réglementations, ou des problèmes de maniabilité affectant la satisfaction du client — impactant significativement la conformité du véhicule, l'économie de carburant et l'expérience de conduite.

Chez APTPCB, notre fabrication prend en charge le contrôle de précision du groupe motopropulseur, garantissant la conformité aux émissions et des performances optimales.

Implémentation du contrôle du groupe motopropulseur

- Microcontrôleurs automobiles : MCUs multi-cœurs (Infineon AURIX, NXP MPC5xxx, Renesas RH850) avec des capacités en temps réel et une qualification système qualité.

- CAN haute résolution : Convertisseurs 12-16 bits échantillonnant les capteurs d'oxygène, de température, de pression et de position à des fréquences en kHz, permettant un contrôle précis.

- Sorties PWM de précision : PWM haute fréquence (10-100 kHz) contrôlant les injecteurs de carburant, les bobines d'allumage et la distribution variable avec une précision de synchronisation à la microseconde.

- Interfaces de capteurs robustes : Pull-ups, filtrage et circuits de protection gérant divers types de capteurs dans l'environnement électrique automobile.

- Pilotes d'actionneurs : Pilotes high-side/low-side avec limitation de courant et retour de diagnostic contrôlant les solénoïdes, les moteurs et les chauffages.

Assurer la conformité CEM et la robustesse électrique

Les calculateurs fonctionnent dans des environnements automobiles électriquement difficiles avec des transitoires d'allumage, des ondulations d'alternateur et des EMI provenant de l'électronique environnante, nécessitant une conception CEM complète atteignant les limites d'émissions conduites et rayonnées tout en survivant aux transitoires électriques selon la norme ISO 7637. Les défis CEM incluent le filtrage du bruit haute fréquence, la protection contre les délestages (transitoires de 100V) et la prévention des émissions rayonnées affectant la réception radio. Une mise en œuvre CEM inadéquate provoque des interférences radio AM, des réinitialisations de calculateurs dues à des transitoires, ou des dommages aux composants dus à des événements électriques — impactant significativement la fiabilité électrique du véhicule et la conformité réglementaire.

Chez APTPCB, notre fabrication met en œuvre des stratégies CEM automobiles garantissant la conformité réglementaire et la robustesse électrique.

Mise en œuvre de la CEM

- Protection contre les transitoires : Diodes TVS et réseaux de suppression protégeant contre les délestages, les retours inductifs et les événements ESD selon les normes de qualité des tests.

- Filtrage d'entrée : Filtres en Pi et perles de ferrite atténuant les émissions conduites et la susceptibilité sur les lignes d'alimentation et CAN.

- Optimisation de la disposition des PCB : Intégrité du plan de masse, routage des pistes de signal et couture de vias minimisant les surfaces de boucle, réduisant ainsi les émissions rayonnées.

- Boîtiers blindés : Boîtiers métalliques mis à la terre avec joints et connecteurs filtrés contenant les émissions et améliorant l'immunité.

Gestion des performances thermiques dans les environnements sous capot

Les calculateurs de groupe motopropulseur montés près des moteurs subissent des températures de fonctionnement de -40 à +125 °C, nécessitant une gestion thermique robuste, des composants qualifiés en température et une conception thermique validée. Les défis thermiques incluent la dissipation de la chaleur des pilotes de puissance et des régulateurs, le maintien des performances électroniques aux températures extrêmes et la prévention de l'emballement thermique. Une conception thermique inadéquate entraîne une défaillance prématurée des composants, un fonctionnement intermittent aux températures extrêmes ou un arrêt thermique pendant le fonctionnement normal – ce qui a un impact significatif sur la fiabilité et les coûts de garantie.

Chez APTPCB, notre fabrication met en œuvre des stratégies thermiques garantissant un fonctionnement fiable sous le capot.

Gestion thermique

- Construction en cuivre épais : Cuivre de 2 à 4 oz distribuant la chaleur des composants de puissance sur la surface du PCB avec validation de l'assemblage NPI.

- Interface thermique avec le boîtier : Contrôle précis de l'écart entre les dispositifs de puissance et le boîtier métallique, permettant l'extraction de la chaleur vers la structure du véhicule.

- Composants haute température : Pièces AEC-Q200 conçues pour des températures de jonction de 150-175°C, survivant aux conditions sous le capot.

- Simulation thermique : Analyse CFD prédisant les températures des composants, validant la conception thermique avant la production.

Prise en charge de la communication réseau CAN

Les véhicules modernes utilisent les réseaux CAN, CAN-FD, LIN et FlexRay, connectant plus de 50 à 100 calculateurs, nécessitant des interfaces réseau robustes, une implémentation de protocole et des capacités de diagnostic. Les défis du réseau incluent l'atteinte des exigences de charge du bus, la mise en œuvre de la gestion et de la récupération des erreurs, et la fourniture d'un accès diagnostique. Une implémentation réseau inadéquate entraîne des erreurs de communication affectant le fonctionnement du véhicule, une réponse diagnostique lente compliquant l'entretien, ou une susceptibilité CEM perturbant les réseaux — impactant significativement la fiabilité électrique et la maintenabilité du véhicule.

Chez APTPCB, notre fabrication prend en charge l'intégration des réseaux automobiles, permettant une communication fiable des véhicules.

Implémentation du réseau

- Transceivers CAN : Transceivers qualifiés pour l'automobile avec protection contre les pannes et capacités de surveillance du bus.

- Terminaison et polarisation : Terminaison réseau appropriée maintenant l'intégrité du signal à travers la température et prévenant les réflexions.

- Implémentation du protocole : Piles de communication validées implémentant les protocoles CAN/CAN-FD avec services de diagnostic.

- Diagnostic réseau : Support de diagnostic OBD-II et UDS permettant le dépannage du véhicule et la reprogrammation des calculateurs.

Fournir un support automobile à long terme

Les programmes de production d'ECU s'étendent sur plus de 15 ans, nécessitant la disponibilité des composants, le contrôle des modifications de conception et le support sur le terrain. Les défis du cycle de vie incluent la gestion de l'obsolescence des composants, la validation des modifications de conception et le support des défaillances sur le terrain. Un support de cycle de vie inadéquat entraîne des interruptions d'approvisionnement, des achats de dernière minute coûteux ou l'incapacité de réparer les véhicules – ce qui a un impact significatif sur le coût total de possession et la satisfaction du client.

Chez APTPCB, nous offrons un support complet du cycle de vie des ECU tout au long de la production des véhicules.

Support du cycle de vie

- Disponibilité des composants à long terme : Composants de qualité automobile avec des engagements de cycle de vie prolongés et une évolutivité pour la production de masse.

- Gestion de l'obsolescence : Surveillance proactive et qualification alternative avant les problèmes de disponibilité.

- Contrôle des modifications : Processus PPAP rigoureux validant les modifications tout en maintenant la forme, l'ajustement et la fonction.

- Analyse des défaillances sur le terrain : Analyse des causes profondes et actions correctives favorisant l'amélioration continue.

Grâce à un support complet du cycle de vie et à une expertise automobile coordonnée avec la gestion de l'approvisionnement en composants, APTPCB assure le succès des programmes d'ECU, du développement à la fin de vie.