La transition vers l'Industrie 4.0 repose fortement sur le matériel qui alimente l'automatisation, et au centre de cette transformation se trouve la PCB d'usine connectée. Ces cartes de circuits imprimés ne sont pas de simples supports passifs de composants électroniques ; elles sont le système nerveux actif des environnements de fabrication intelligents, facilitant l'échange de données en temps réel entre les machines, les capteurs et les systèmes cloud.

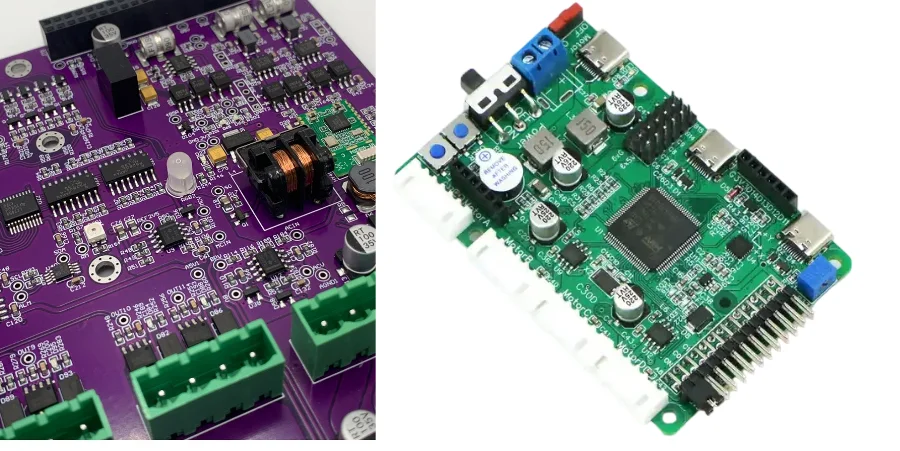

Pour les ingénieurs et les responsables des achats, il est essentiel de comprendre les exigences spécifiques d'une PCB d'usine connectée. Contrairement à l'électronique grand public, ces cartes doivent résister à des environnements industriels difficiles tout en maintenant une intégrité de signal haute vitesse pour la transmission de données. APTPCB (APTPCB PCB Factory) est spécialisée dans la fabrication de ces cartes haute fiabilité, garantissant que la couche physique de votre réseau IoT fonctionne sans défaillance.

Points clés à retenir

- Définition : Une PCB d'usine connectée est conçue spécifiquement pour l'IoT industriel (IIoT), priorisant la connectivité, la durabilité et l'intégrité des données.

- Métriques critiques : L'intégrité du signal (contrôle d'impédance) et la gestion thermique sont les principaux indicateurs de performance.

- Technologies émergentes : La technologie d'impression 3D de PCB et la fabrication additive sont de plus en plus utilisées pour le prototypage rapide de boîtiers de capteurs complexes et de circuits non planaires dans les usines intelligentes.

- Idée fausse : Un coût élevé n'est pas toujours synonyme de haute fiabilité ; le choix correct des matériaux est plus important que le prix de la matière première.

- Validation : L'inspection optique automatisée (AOI) est insuffisante ; les tests fonctionnels (FCT) sont obligatoires pour les appareils connectés.

- Conseil : Concevez toujours l'empilement (stack-up) tôt pour prendre en charge les protocoles de communication à haut débit comme Ethernet ou la 5G.

Ce que signifie réellement une PCB d'usine connectée (portée et limites)

S'appuyant sur la définition de base, il est essentiel de comprendre la portée et les limites spécifiques qui séparent une PCB d'usine connectée de l'électronique standard.

Une PCB d'usine connectée est définie par son environnement d'exploitation et sa fonction. Alors qu'une PCB standard pourrait se trouver dans un bureau à température contrôlée, une PCB d'usine fonctionne souvent près de moteurs vibrants, à l'intérieur de fours à haute température, ou dans des bras robotiques nécessitant une flexion constante. L'aspect "connecté" implique que la carte comprend des capacités RF (radiofréquence), des ports Ethernet ou des réseaux de capteurs qui alimentent les données dans un système d'exécution de fabrication (MES) plus vaste.

La portée de ces cartes comprend :

- Acquisition de données : Cartes qui s'interfacent avec des capteurs (température, vibration, pression).

- Communication : Cartes gérant les signaux Wi-Fi, Bluetooth, LoRaWAN ou 5G.

- Contrôle : Cartes pilotant des actionneurs et des moteurs basés sur les données reçues. Les récentes avancées dans la Fabrication additive ont élargi ce champ d'application. Les ingénieurs peuvent désormais utiliser les techniques d'Impression 3D de PCB pour le prototypage rapide de nœuds de capteurs personnalisés qui s'intègrent dans des espaces irréguliers au sein des machines existantes. Cela permet aux anciennes usines de devenir "connectées" sans remplacer les équipements lourds. Cependant, pour la production de masse, la fabrication soustractive traditionnelle reste la norme en matière de fiabilité et de conductivité.

Métriques PCB importantes pour l'usine connectée (comment évaluer la qualité)

Une fois le champ d'application défini, l'étape suivante consiste à quantifier la qualité à l'aide de métriques spécifiques qui garantissent que la carte peut répondre aux exigences industrielles.

Dans une usine connectée, une défaillance de la carte entraîne des temps d'arrêt, ce qui est bien plus coûteux que la carte elle-même. Par conséquent, les métriques se concentrent sur la fiabilité et la préservation du signal.

| Métrique | Pourquoi c'est important | Plage typique ou facteurs influençants | Comment mesurer |

|---|---|---|---|

| Contrôle d'impédance | Garantit que les signaux de données (Ethernet/RF) ne se dégradent pas ou ne se réfléchissent pas, prévenant ainsi la perte de données. | Tolérance de ±5% à ±10%; dépend de la largeur de trace et de la hauteur diélectrique. | Réflectométrie dans le domaine temporel (TDR). |

| Tg (Température de transition vitreuse) | Détermine la température à laquelle le matériau du PCB commence à ramollir et à perdre son intégrité structurelle. | Standard : 130°C ; Tg élevée : >170°C (Recommandé pour les usines). | Calorimétrie différentielle à balayage (DSC). |

| CTE (Coefficient de Dilatation Thermique) | Mesure l'expansion de la carte sous l'effet de la chaleur. Un désalignement provoque des fissures dans les joints de soudure. | L'expansion sur l'axe Z doit être <3,5% (50-260°C). | Analyse Thermomécanique (TMA). |

| Constante Diélectrique (Dk) | Affecte la vitesse et l'intégrité du signal, crucial pour les modules de communication sans fil. | 3,0 à 4,5 (plus bas est mieux pour les signaux à haute vitesse). | Méthode du résonateur ou analyseur d'impédance. |

| Résistance au CAF | Prévient les courts-circuits internes causés par la migration électrochimique dans les environnements d'usine humides. | Grade du matériau (par exemple, FR4 résistant au CAF). | Test de polarisation haute tension sous humidité. |

Comment choisir les PCB pour usine connectée : guide de sélection par scénario (compromis)

Comprendre ces métriques vous permet de sélectionner l'architecture de carte appropriée pour votre application industrielle spécifique, en équilibrant performance et coût.

Différentes zones au sein d'une usine nécessitent différentes technologies de PCB. APTPCB recommande d'évaluer les contraintes physiques et les exigences en matière de données du site d'installation avant de finaliser la conception.

1. Bras robotiques et machines mobiles

- Recommandation: PCB Rigide-Flexible.

- Pourquoi: Ces cartes combinent la stabilité des cartes rigides avec la flexibilité des câbles. Elles éliminent les connecteurs lourds qui peuvent se desserrer sous l'effet des vibrations.

- Compromis: Coût de fabrication initial plus élevé vs. fiabilité significativement plus élevée et poids réduit.

2. Traitement à haute température (Fours/Fonderies)

- Recommandation: PCB en céramique ou PCB en cuivre épais.

- Pourquoi: Les substrats céramiques dissipent efficacement la chaleur, et le cuivre épais peut transporter des courants élevés sans surchauffe.

- Compromis: La céramique est fragile et chère ; le cuivre épais nécessite un espacement des pistes plus large.

3. Panneaux de commande industriels (API)

- Recommandation: PCB de contrôle industriel (Multicouche FR4 à Tg élevé).

- Pourquoi: Les cartes multicouches standard avec des matériaux à Tg élevé offrent le meilleur équilibre entre densité et durabilité pour le traitement logique.

- Compromis: Le FR4 standard peut ne pas bien gérer les signaux RF si l'API comprend des modules sans fil.

4. Capteurs IoT distants (Alimentés par batterie)

- Recommandation: PCB HDI (Interconnexion Haute Densité).

- Pourquoi: La miniaturisation est essentielle. Le HDI permet des empreintes plus petites, s'intégrant dans des boîtiers compacts.

- Compromis: Le processus de fabrication complexe (perçage laser) augmente légèrement le délai de livraison.

5. Prototypage rapide pour les gabarits personnalisés

- Recommandation: PCB imprimée en 3D / Fabrication additive.

- Pourquoi: Permet l'électronique non planaire (circuits imprimés directement sur des surfaces courbes) pour un test immédiat de l'ajustement et de la forme.

- Compromis: Conductivité et résistance structurelle inférieures par rapport au cuivre gravé traditionnel ; ne convient pas à la production de masse à haute puissance.

6. Agrégation de données à haute vitesse (Serveur/Passerelle)

- Recommandation : PCB en matériau à faibles pertes (par exemple, Rogers ou Megtron).

- Pourquoi : Essentiel pour maintenir l'intégrité du signal aux hautes fréquences (5G/Wi-Fi 6).

- Compromis : Le coût du matériau est 3 à 5 fois plus élevé que celui du FR4 standard.

Points de contrôle d'implémentation des PCB pour l'Usine Connectée (de la conception à la fabrication)

Après avoir sélectionné le bon type de carte, l'attention se porte sur la phase d'exécution, où des points de contrôle rigoureux évitent des itérations de conception coûteuses.

Cette phase comble le fossé entre le fichier de conception numérique et le produit physique. Le respect d'une liste de contrôle structurée garantit que le PCB de l'Usine Connectée fonctionnera comme simulé.

Point de contrôle 1 : Définition de l'empilement

- Recommandation : Définissez l'empilement des couches avec votre fabricant avant de router les pistes.

- Risque : Une épaisseur diélectrique incorrecte ruinera les calculs d'impédance pour les lignes de données.

- Acceptation : Le fabricant approuve le diagramme d'empilement.

Point de contrôle 2 : Examen DFM (Conception pour la Fabrication)

- Recommandation : Soumettez les fichiers Gerber pour une vérification précoce des Directives DFM.

- Risque : Des tolérances serrées qui fonctionnent dans le logiciel peuvent échouer lors de la gravure, entraînant des courts-circuits.

- Acceptation : Rapport DFM propre sans violations critiques.

Point de contrôle 3 : Approvisionnement en composants pour la longévité

- Recommandation : Vérifiez le cycle de vie des CI critiques. Les équipements industriels durent plus de 10 ans ; les puces grand public non.

- Risk: L'obsolescence des composants force une refonte complète de la carte en 2 ans.

- Acceptance: Vérification de la nomenclature (BOM) confirmant le statut actif de toutes les pièces.

Checkpoint 4: Simulation Thermique

- Recommendation: Effectuer une analyse thermique pour identifier les points chauds.

- Risk: La surchauffe provoque une délamination ou une dérive du capteur.

- Acceptance: La simulation montre que les températures de jonction restent inférieures à 85% des limites nominales.

Checkpoint 5: Accessibilité des Points de Test

- Recommendation: S'assurer que les points de test sont accessibles pour le test en circuit (ICT).

- Risk: Incapacité à déboguer les cartes sur la ligne de production.

- Acceptance: Rapport de couverture de test >90%.

Checkpoint 6: Spécification du Revêtement Conforme

- Recommendation: Spécifier le type de revêtement (acrylique, silicone, uréthane) en fonction de l'exposition chimique.

- Risk: La corrosion due aux fumées d'usine ou à l'humidité détruit les pistes.

- Acceptance: Épaisseur du revêtement et zones d'exclusion définies dans les plans d'assemblage.

Checkpoint 7: Inspection du Premier Article (FAI)

- Recommendation: Produire une petite série pilote avant la production de masse.

- Risk: Des erreurs systémiques (par exemple, une mauvaise rotation d'empreinte) affectent des milliers d'unités.

- Acceptance: Rapport FAI signé par l'ingénierie.

Checkpoint 8: Validation de l'Intégrité du Signal

- Recommendation: Effectuer des tests TDR sur les lignes à impédance contrôlée.

- Risk: Perte de paquets de données dans le réseau d'usine connecté.

- Acceptation : Les coupons TDR passent dans la tolérance.

Erreurs courantes dans les PCB d'usine connectée (et l'approche correcte)

Même avec des points de contrôle stricts, des pièges spécifiques piègent souvent les concepteurs travaillant sur des dispositifs industriels connectés.

Passer de l'implémentation générale aux erreurs spécifiques aide à affiner davantage le processus.

Ignorer les boucles de masse :

- Erreur : Connecter les masses analogiques et numériques de manière incorrecte, provoquant du bruit dans les données des capteurs.

- Correction : Utiliser une topologie de masse en étoile ou des plans de masse séparés joints en un seul point (ADC).

Dépendance excessive aux autorouteurs :

- Erreur : Laisser le logiciel router des paires différentielles critiques à haute vitesse.

- Correction : Router manuellement les lignes Ethernet, USB et RF pour assurer l'adaptation de longueur et le contrôle d'impédance.

Négliger les contraintes mécaniques :

- Erreur : Placer des condensateurs hauts près des trous de montage ou des connecteurs.

- Correction : Importer le modèle de boîtier mécanique dans l'outil ECAD pour vérifier les collisions (vérification de dégagement 3D).

Sous-estimer le stress environnemental :

- Erreur : Utiliser du FR4 standard (Tg 130) dans un environnement à fortes vibrations et à haute température.

- Correction : Passer à des matériaux de PCB à Tg élevée (Tg 170+) pour éviter la fissuration des barillets et le décollement des pastilles.

Oublier l'aspect "connecté" :

- Erreur : Placer le connecteur d'antenne sous un blindage métallique ou une batterie.

- Correction : Maintenez une zone d'exclusion stricte autour des antennes RF pour assurer la portée du signal.

- Omission de l'expansion du masque de pâte à souder :

- Erreur : Rapport 1:1 entre l'ouverture et le pad, entraînant des ponts de soudure sur les composants à pas fin.

- Correction : Ajustez la conception du pochoir pour les CI à pas fin afin de contrôler le volume de soudure.

Questions fréquentes (FAQ) sur les PCB d'usine connectée (coût, délai, matériaux, tests, critères d'acceptation)

Pour conclure les détails techniques, voici les réponses aux questions les plus fréquentes concernant l'approvisionnement et la validation de ces cartes.

Q1 : Comment le coût d'un PCB d'usine connectée se compare-t-il à celui d'un PCB grand public standard ? R : Les PCB d'usine connectée sont généralement 20 à 40 % plus chers en raison de matériaux de qualité supérieure (Tg élevé), de contrôles d'impédance plus stricts et d'exigences de test supplémentaires (comme les tests CAF). Cependant, le coût total de possession est inférieur grâce à des taux de défaillance réduits.

Q2 : Quel est le délai typique pour la fabrication de ces cartes ? R : Le délai standard est de 10 à 15 jours. Si des matériaux spécialisés (comme Rogers pour la RF) ou des étapes de prototypage complexes de Fabrication additive sont impliqués, les délais peuvent s'étendre à 20 jours. Des options de fabrication rapide sont disponibles pour les matériaux standard.

Q3 : Quels matériaux sont les meilleurs pour les PCB d'usine connectée exposés aux produits chimiques ? A: Outre le substrat, la finition de surface est essentielle. L'ENIG (Nickel Chimique Or par Immersion) est recommandé par rapport au HASL car il est plat (bon pour les pas fins) et résistant à la corrosion. Un revêtement conforme est également obligatoire pour la résistance chimique.

Q4: Comment définir les critères d'acceptation pour le contrôle d'impédance ? A: Vous devez spécifier l'impédance cible (par exemple, 50Ω ou 100Ω différentielle) et la tolérance (généralement ±10%) dans vos notes de fabrication. Le fabricant doit fournir un rapport TDR confirmant que ces valeurs ont été respectées sur les coupons de test.

Q5: La technologie d'impression 3D de PCB peut-elle être utilisée pour le produit final ? A: Généralement, non. L'impression 3D de PCB est excellente pour le prototypage de formes complexes ou l'intégration de capteurs dans des pièces en plastique, mais elle manque actuellement de la conductivité et de la durabilité thermique requises pour un fonctionnement industriel à long terme.

Q6: Quels tests sont requis pour les environnements à fortes vibrations ? A: Au-delà des tests électriques, vous devriez demander ou effectuer des tests HALT (Highly Accelerated Life Testing) sur l'assemblage. Pour le PCB nu, assurez-vous que la force d'adhérence du cuivre est vérifiée et que l'épaisseur de placage des vias respecte les normes IPC Classe 3 (généralement une moyenne de 25µm).

Q7: Pourquoi l'IPC Classe 3 est-elle importante pour les usines connectées ? A: La classe IPC 2 est destinée aux "Produits électroniques à service dédié" (ordinateurs portables, micro-ondes). La classe IPC 3 est destinée aux produits "Haute fiabilité" où les temps d'arrêt ne sont pas acceptables. La classe 3 exige un placage plus épais dans les trous et des critères d'inspection visuelle plus stricts.

Q8: Comment gérer la dissipation thermique dans une enceinte d'usine scellée ? A: Utilisez des PCB à âme métallique (MCPCB) ou concevez des vias thermiques qui transfèrent la chaleur vers un plan de masse, lequel se connecte ensuite au châssis. Ne vous fiez pas uniquement à la convection d'air si l'enceinte est scellée (IP67).

Ressources pour les PCB d'usine connectée (pages et outils connexes)

- Directives de conception : Directives DFM

- Sélection des matériaux : Matériaux de PCB High-Tg

- Spécificités industrielles : PCB de contrôle industriel

- Technologie avancée : Capacités de PCB Rigid-Flex

Glossaire des PCB d'usine connectée (termes clés)

| Terme | Définition |

|---|---|

| IIoT | Internet industriel des objets ; le réseau d'appareils connectés dans une usine. |

| IPC Classe 3 | La norme la plus élevée pour la fiabilité des PCB, utilisée dans les secteurs de l'aérospatiale, du médical et de l'industrie. |

| Impédance | L'opposition au flux de courant alternatif ; critique pour maintenir la qualité du signal dans les lignes de données à haute vitesse. |

| Tg (Température de transition vitreuse) | La température à laquelle le substrat de la carte de circuit imprimé passe d'un état rigide et vitreux à un état mou et caoutchouteux. |

| CTE | Coefficient de dilatation thermique ; la mesure dans laquelle le matériau se dilate lorsqu'il est chauffé. |

| Fabrication additive | Processus de construction d'objets couche par couche ; utilisé dans le prototypage de PCB imprimés en 3D. |

| Fichiers Gerber | Le format de fichier standard utilisé pour communiquer les données de conception de PCB au fabricant. |

| BOM | Nomenclature (Bill of Materials) ; la liste de tous les composants à assembler sur le PCB. |

| FCT | Test fonctionnel de circuit (Functional Circuit Testing) ; test du fonctionnement réel de la carte plutôt que de la simple continuité électrique. |

| AOI | Inspection optique automatisée (Automated Optical Inspection) ; utilisation de caméras pour vérifier les défauts d'assemblage comme les pièces manquantes ou le désalignement. |

| Via-in-Pad | Une technique de conception où le via est placé directement dans le pad du composant pour économiser de l'espace et améliorer la gestion thermique. |

| Empilement (Stack-up) | L'agencement des couches de cuivre et du matériau isolant (préimprégné/noyau) dans un PCB multicouche. |

Conclusion finale : Prochaines étapes pour le PCB d'usine connectée

Le PCB d'usine connectée est le fondement de l'automatisation moderne. Il exige un changement de mentalité, passant du "coût par unité" à la "fiabilité par heure". En priorisant des métriques comme le contrôle d'impédance et la stabilité thermique, et en sélectionnant la bonne architecture – qu'il s'agisse d'un Rigid-Flex robuste ou d'une carte de serveur haute vitesse – vous assurez que votre usine reste opérationnelle. Lorsque vous passez de la conception à la production, n'oubliez pas que APTPCB est prêt à soutenir votre transition vers l'Industrie 4.0.

Pour obtenir une évaluation DFM précise et un devis, veuillez fournir :

- Fichiers Gerber : (format RS-274X préféré).

- Dessin de fabrication : Spécifiant le matériau (Tg), la finition de surface et la couleur.

- Exigences d'empilement : Nombre de couches et contraintes d'impédance.

- BOM d'assemblage : Si l'assemblage PCBA est requis.

- Exigences de test : Instructions spécifiques pour FCT ou ICT.

Assurez-vous que votre usine connectée commence par une connexion à laquelle vous pouvez faire confiance.