Le choix entre une couche de recouvrement et un masque de soudure est la décision la plus critique pour la fiabilité mécanique et la fabricabilité d'un circuit flexible. Alors que le masque de soudure offre une résolution haute densité pour l'assemblage de composants, seul le revêtement en polyimide offre la rigidité diélectrique robuste et la flexibilité requises pour les applications de pliage dynamique. Ce guide fournit aux équipes d'ingénierie et aux acheteurs les spécifications, les évaluations des risques et les matrices de décision nécessaires pour sélectionner la méthode d'isolation correcte pour les conceptions de Flex PCB.

Points clés à retenir

- Dynamique ou statique : La couverture est obligatoire pour la flexion dynamique (mouvement continu) ; Le masque de soudure flexible est limité aux applications statiques (plier pour installer) ou aux zones rigidifiées.

- Largeur minimale de la bande : Le masque de soudure prend en charge les bandes fines jusqu'à 0,1 mm (4 mil) ; Le recouvrement percé standard nécessite généralement des bandes de 0,6 mm à 0,8 mm pour éviter les déchirures lors du laminage.

- Adhésif à presser : Coverlay utilise un adhésif acrylique ou époxy qui peut couler 0,05 mm à 0,2 mm sur les tampons ; les conceptions doivent tenir compte de cette tolérance "d'écrasement" dans la bague annulaire.

- Ridence diélectrique : La couche de recouvrement en polyimide offre une isolation supérieure (>3 kV/mil) par rapport aux encres pour masques de soudure, ce qui la rend plus sûre pour les traces haute tension.

- Implications en termes de coûts : Le masque de soudure est généralement 20 à 30 % moins cher pour une production à grand volume en raison du processus photo-imageable, tandis que la couverture nécessite un perçage mécanique, une découpe au laser ou un poinçonnage.

- Approche hybride : Pour les conceptions complexes, utilisez un revêtement sur la « queue » flexible et un masque de soudure sur la « tête » dense en composants (souvent rigidifiée) pour équilibrer la fiabilité avec la densité d'assemblage.

- Conseil de validation : Spécifiez toujours IPC-TM-650 2.4.1 (Adhésion) et IPC-TM-650 2.4.3 (Fatigue par flexion) dans vos critères d'acceptation pour vérifier que l'isolant ne se fissurera pas ou ne se délamera pas.

Portée, contexte décisionnel et critères de réussite

Le choix entre un revêtement (une couche stratifiée de polyimide et d'adhésif) et un masque de soudure (une encre liquide imprimée photo-imageable) a un impact sur la capacité du circuit à résister aux contraintes mécaniques et sur la capacité du fabricant à assembler les composants. Cette décision survient généralement lors de la phase de conception du stackup ou au début de l’examen DFM.

Critères de réussite :

- Cycles de flexibilité : L'isolant résiste aux cycles de flexion cibles (par exemple > 100 000 cycles pour une utilisation dynamique) sans se fissurer.

- Rendement d'assemblage : Aucun pont de soudure sur les composants à pas fin (par exemple, BGA à pas de 0,5 mm) causé par un mauvais enregistrement de l'isolation.

- Isolation électrique : Zéro panne diélectrique entre les traces, vérifiée par des tests Hi-Pot.

Cas limites :

- Transition Rigide-Flex : Dans les conceptions PCB Rigide-Flex, le revêtement doit s'étendre légèrement dans la section rigide (généralement 0,5 mm à 1,0 mm) pour protéger le point de contrainte, tandis qu'un masque de soudure est utilisé sur les couches rigides.

- Connecteurs ZIF : Les doigts à force d'insertion nulle (ZIF) nécessitent presque toujours un revêtement pour répondre à la tolérance d'épaisseur spécifique (par exemple, 0,3 mm ± 0,03 mm) requise pour le boîtier du connecteur.

Spécifications à définir dès le départ (avant de vous engager)

Pour éviter les questions d'ingénierie (EQ) et les retards de production, définissez clairement ces paramètres dans vos notes de fabrication.

Comparaison technique : Coverlay vs masque de soudure flexible| Fonctionnalité | Couverture en polyimide (Coverlay) | Masque de soudure LPI flexible | Meilleur quand | Compromis |

| :--- | :--- | :--- | :--- | :--- |

| Flexibilité | Excellent (Dynamique/Continu) | Modéré (statique/plier pour installer) | Une flexion très sollicitée est requise. | Coverlay est plus cher et a une résolution inférieure. |

| Largeur Web minimale | 0,6 mm - 0,8 mm (percé)

0,2 mm (laser) | 0,1 mm (4 mil) | Placement de composants haute densité (BGA, QFN). | Le masque peut se fissurer s’il est fortement plié (rayon <10x). |

| Rigidité diélectrique | Élevé (environ 3-5 kV/mil) | Modéré (environ 500 V/mil) | Haute tension ou environnements difficiles. | Coverlay ajoute de l'épaisseur (25µm - 50µm). |

| Inscription | ±0,2 mm (percé)

±0,05 mm (laser) | ±0,05 mm (photo-imageable) | Des plots SMT à pas fin sont présents. | Coverlay nécessite des anneaux annulaires plus grands pour tenir compte du désalignement. |

| Flux adhésif | Oui (écrasement 0,05-0,2 mm) | Non (procédé liquide) | Le contrôle de l’impédance ou de l’épaisseur de l’empilement est essentiel. | L'expulsion peut contaminer les tampons s'il n'est pas conçu pour cela. |

| Couleur | Ambre/Jaune (Standard), Noir, Blanc | Vert, noir, blanc, ambre, bleu | L’apparence cosmétique compte. | La couverture noire est nettement plus chère que l’Amber. |

| Processus | Stratification (chaleur + pression) | Sérigraphie / Spray + UV Cure | Protection des traces dans des environnements chimiques difficiles. | Le cycle de stratification ajoute une contrainte thermique au cuivre. |

| Coût | Élevé (temps d'outillage/laser) | Faible (processus par lots) | Le budget est le principal facteur de flexibilité statique. | Fiabilité moindre dans les applications dynamiques. |

Liste de contrôle des spécifications critiques

Incluez ces 12+ points dans votre dessin de fabrication :

- Type de matériau : Indiquez explicitement « Couverture en polyimide » ou « Masque de soudure LPI flexible ». Ne dites pas simplement « Masque ».

- Épaisseur de la couverture : La norme est 25 µm (1 mil) PI + 25 µm (1 mil) adhésif. Des options plus fines (12,5 µm) existent pour une plus grande flexibilité.

- Type d'adhésif : Spécifiez un adhésif à base d'acrylique ou d'époxy. L'acrylique est la norme pour le flex ; l'époxy est utilisé pour les interfaces rigides-flexibles.

- Couleur du masque de soudure : Le vert est standard ; Des masques flexibles noirs ou blancs sont disponibles mais peuvent être plus fragiles.

- Méthode d'ouverture (Coverlay) : Spécifiez "CNC Drill", "Die Punch" ou "Laser Cut". Le laser est nécessaire pour les fonctionnalités fines mais coûte plus cher.

- Tolérance à l'écrasement : Définissez l'écrasement acceptable de l'adhésif (par exemple, « Max 0,2 mm sur le tampon, 0 % sur la zone de contact »).

- Web minimum : Assurez-vous que la conception respecte la web minimum pour le matériau choisi (par exemple, 0,1 mm pour le masque, 0,6 mm pour la couverture percée).

- Anneau annulaire : Pour le recouvrement, augmentez la taille du tampon de 0,25 mm (10 mil) par rapport au diamètre du foret pour tenir compte de l'enregistrement et de l'expulsion.

- Exigences en matière de barrage/pont : Si des barrages de soudure individuels sont nécessaires entre les pastilles, utilisez un masque de soudure ou un revêtement découpé au laser.

- Exigences de durcissement : Pour le masque de soudure, spécifiez « Formulation flexible » pour vous assurer que l'encre n'est pas une encre FR4 rigide standard.

- Compatibilité des finitions de surface : Assurez-vous que le masque/revêtement est compatible avec ENIG, ENEPIG ou Immersion Silver.

- Intégration du raidisseur : Définissez si le revêtement passe sous ou sur le raidisseur. (généralement ci-dessous). Voir comment concevoir un raidisseur pour une carte PCB flexible pour plus de détails.

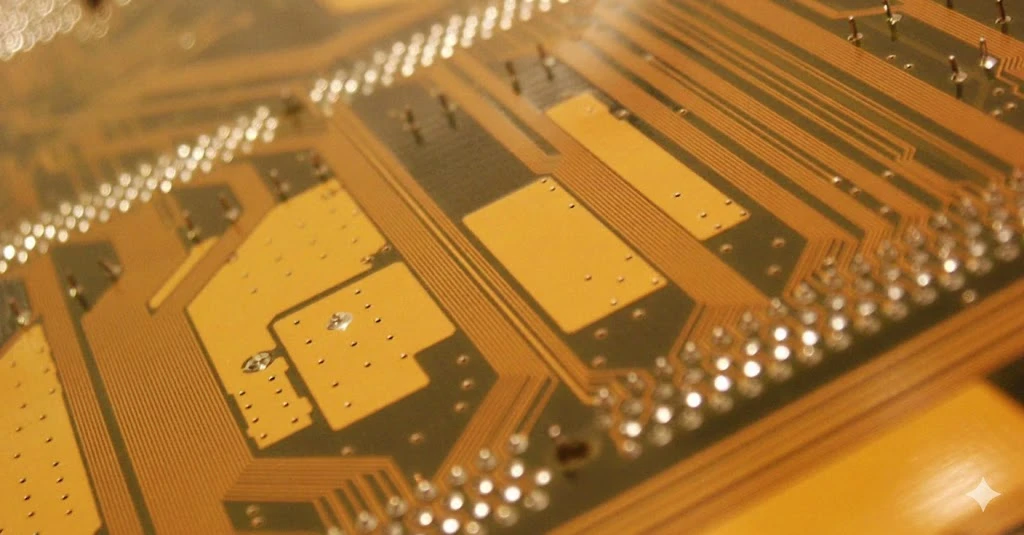

Figure 1 : Empilement flexible multicouche complexe. Notez l'utilisation d'un revêtement sur les couches flexibles internes pour la séparation diélectrique.

Ressources connexes

Risques clés (causes profondes, détection précoce, prévention)

Le fait de ne pas sélectionner la bonne isolation entraîne des défaillances sur le terrain. Voici les principaux risques gérés par un [fabricant de PCB flexibles] compétent (/capabilities/flex-pcb/).

Contamination des tampons (éviction)

- Cause première : Pendant le laminage, l'adhésif de recouvrement s'écoule sur le tampon SMT.

- Détection : Inspection visuelle (microscope) ou mauvais mouillage de la soudure lors de l'assemblage.

- Prévention : Concevez des ouvertures de recouvrement 0,2 mm plus grandes que le tampon ; utiliser des pré-imprégnés adhésifs « faible débit » ; utilisez la découpe laser pour une tolérance plus stricte.

Fissuration du masque de soudure

- Cause première : Utilisation d'une encre LPI rigide standard sur une carte flexible ou flexion d'une LPI flexible au-delà de sa limite d'allongement.

- Détection : Test de pliage du mandrin (IPC-TM-650 2.4.3) ; fissures visuelles après refusion.

- Prévention : Spécifiez « LPI flexible » (par exemple, série Taiyo PSR-9000) ; restreindre le masque aux zones statiques ; utilisez une couverture pour les zones dynamiques.

Piègement d'air (bulles/vides)

- Cause fondamentale : Topographie inégale du cuivre (par exemple, 2 onces de cuivre) empêchant l'adhésif de couverture de combler les espaces.

- Détection : Inspection visuelle (taches blanches entre les traces) ; analyse transversale.

- Prévention : Utilisez une épaisseur d'adhésif adéquate (par exemple, adhésif de 50 µm pour 35 µm de cuivre) ; utiliser la stratification sous vide.

Échec de l'enregistrement (Drill vs. Pad)

- Cause fondamentale : Retrait/expansion du matériau du polyimide pendant le traitement (peut être de 0,1 % à 0,3 %).

- Détection : Rupture de l'ouverture ; diélectrique exposé sur le tampon.

- Prévention : Utiliser l'imagerie directe au laser (LDI) pour le masque ; utilisez la découpe au laser pour la couverture ; appliquer des facteurs d'échelle aux œuvres d'art en fonction de la stabilité des matériaux.

Trace une fracture au bord de Coverlay

- Cause fondamentale : Concentration de contraintes là où le revêtement se termine et où commence le tampon exposé.

- Détection : Circuit ouvert après test de vibration.

- Prévention : Utilisez des tampons en forme de « larme » ; coussinets d'ancrage avec chevauchement de couverture ; évitez d’arrêter la couverture exactement à un point de contrainte.

Développement incomplet (masque de soudure)

- Cause première : Encre ancienne ou énergie d'exposition aux UV inappropriée.

- Détection : Résidus de masque sur les tampons (écumage) ; mauvaise soudabilité.

- Prévention : Contrôle des processus du fournisseur (test Stouffer step wedge) ; utilisation d'encre fraîche.

Inadéquation de l'épaisseur du connecteur ZIF

- Cause première : Calcul incorrect de l'épaisseur du revêtement (en ignorant le débit d'adhésif ou l'épaisseur du cuivre).

- Détection : Le connecteur est trop lâche ou trop serré ; échec de contact.

- Prévention : Effectuez un calcul d'empilement incluant l'épaisseur pressée ; spécifier la tolérance ±0,03 mm ou ±0,05 mm pour la zone de contact.

fragilisation par l'or (ENIG)

- Cause fondamentale : Résidus de masque de soudure empêchant un placage nickel/or approprié, ou « Black Pad ».

- Détection : Joints de soudure fragiles ; échec de l’essai de cisaillement.

- Prévention : Assurer un développement propre du masque/couverture avant le placage ; utiliser un nettoyage agressif au desmear/plasma.

Validation et acceptation (tests et critères de réussite)

Ne vous fiez pas à une « inspection standard ». Définissez ces tests spécifiques pour votre sélection de matériaux PCB flexibles.

Tableau des critères d'acceptation

| Article de test | Méthode | Critères de réussite | Échantillonnage |

|---|---|---|---|

| Inspection visuelle | IPC-6013 Classe 2/3 | Pas de bulles, de rides ou de fissures. Expulsion < 0,2 mm (ou selon dessin). | 100% |

| Test de bande (adhérence) | IPC-TM-650 2.4.1 | Notation 5B (0 % de retrait du masque/couverture). | 2 panneaux / lot |

| Flotteur de soudure | IPC-TM-650 2.4.13 | 10 secondes à 260°C ou 288°C. Pas de cloquage/délaminage. | 1 coupon/lot |

| Résistance diélectrique | IPC-TM-650 2.5.7 | Aucune panne à une tension spécifiée (par exemple, 500 V CC). | 100% (Liste nette) |

| Fatigue de flexion | IPC-TM-650 2.4.3 | Aucune fissure dans le cuivre ou l'isolation après X cycles (par exemple 10k). | Article premier (FAI) |

| Vérification dimensionnelle | Étrier / OGP | Ouvertures de recouvrement à ±0,1 mm (ou laser à ±0,05 mm). | NQA 1.0 |

Conseil de validation : Pour les applications dynamiques, demandez un rapport « Test d'endurance flexible » au fabricant en utilisant votre empilement spécifique (type de cuivre + épaisseur de revêtement). Le comportement du cuivre recuit laminé ou cuivre électrodéposé change considérablement sous compression de couverture.

Liste de contrôle de qualification des fournisseurs (RFQ, Audit, Traçabilité)

Lorsque vous vérifiez les capacités d'un fabricant en matière de couverture/masque, demandez :- [ ] Capacité de découpe : Disposent-ils en interne de lasers UV ou CO2 pour la découpe des revêtements ? (Indispensable pour un pitch fin).

- Presse à plastifier : Utilisent-ils des presses hydrauliques sous vide ou des autoclaves ? (Un aspirateur est nécessaire pour éliminer les bulles d'air dans la couverture).

- Stock de matériel : Stockent-ils des grandes marques (Dupont Pyralux, Panasonic Felios) ou des équivalents génériques ?

- Précision de l'enregistrement : Peuvent-ils démontrer un enregistrement de ±0,05 mm pour une couverture découpée au laser ?

- Encre de masque de soudure : Quelle série d'encres spécifiques « Flexible LPI » utilisent-ils ? (Vérifiez la fiche technique pour le rayon de courbure). -[ ] Nettoyage au plasma : Effectuent-ils un traitement au plasma avant la stratification du coverlay pour garantir l'adhérence ?

- Support DFM : Vont-ils fournir une analyse de « squeez-out » sur les fichiers Gerber ?

- Traçabilité : Peuvent-ils retracer le lot spécifique d'adhésif/PI utilisé jusqu'au lot de PCB fini ?

- Contrôle d'impédance : Tenent-ils compte de la différence de constante diélectrique entre Coverlay (Dk ~3,4) et le masque de soudure (Dk ~3,5-4,0) ?

- Alignement des raidisseurs : Disposent-ils d'un alignement optique automatisé pour fixer les raidisseurs sur le revêtement ? -[ ] Change Control : Vous informeront-ils avant de modifier la marque ou l'épaisseur de l'adhésif ?

- Certifications : ISO 9001 est au minimum ; AS9100 ou ISO 13485 pour l'aérospatiale/médical.

Comment choisir (compromis et règles de décision)

Utilisez cette logique pour finaliser votre décision entre la couverture et le masque de soudure.

Matrice de décision

| Priorité | Meilleur choix | Pourquoi |

|---|---|---|

| Flexibilité dynamique | Couverture | Le polyimide résiste à des millions de cycles de flexion ; le masque se fissure rapidement. |

| Haute densité (pas fin) | Masque de soudure (ou Laser Coverlay) | Le masque permet des bandes de 0,1 mm ; la couverture standard nécessite des bandes de plus de 0,6 mm. |

| Coût | Masque de soudure | Le processus photo est plus rapide et moins cher que le perçage/laminage. |

| Haute tension | Couverture | Propriétés de rigidité diélectrique et d’isolation supérieures. |

| Environnement difficile | Couverture | Le PI laminé est plus résistant aux produits chimiques que l’encre imprimée. |

10 règles de sélection

- Si le circuit flexible se plie continuellement (dynamique), choisissez Polyimide Coverlay.

- Si le circuit flexible est « pliable pour être installé » (statique) et que le coût est critique, choisissez le masque de soudure LPI flexible.

- Si vous avez des composants à pas fin (par exemple, BGA de 0,5 mm) sur le câble, choisissez un masque de soudure (ou un revêtement découpé au laser si le budget le permet).

- Si vous avez besoin de barrages de soudure définis entre des plots rapprochés, choisissez le masque de soudure.

- Si l'application implique une haute tension (>500 V), choisissez Coverlay pour une meilleure isolation.

- Si l'épaisseur du cuivre est importante (>2 oz), choisissez Coverlay avec un adhésif épais (2-3 mil) pour encapsuler les traces sans vides.

- Si vous concevez une interface de connecteur ZIF, choisissez Coverlay pour conserver des propriétés d'épaisseur et de friction précises.

- Si vous avez besoin d'une finition noire mate pour des raisons optiques, choisissez Black Coverlay (mais vérifiez le coût supérieur).

- Si la conception est un Rigid-Flex, choisissez Coverlay pour la section flexible et Solder Mask pour la section rigide.

- Si vous avez besoin du plus petit facteur de forme absolu, choisissez Coverlay découpé au laser pour minimiser les anneaux et les bandes annulaires.

Exceptions aux limites :

- Exception 1 : Même dans les applications dynamiques, vous pouvez utiliser un masque de soudure si la zone masquée est entièrement rigidifiée et ne se plie jamais.

- Exception 2 : Vous pouvez combiner les deux. Utilisez « Selective Coverlay » pour le corps flexible principal et ajoutez un « Selective Solder Mask » uniquement autour de l'empreinte du composant à pas fin (souvent appelé « Bikini Coverlay »).

Figure 2 : Stratifié cuivré sans adhésif. Lorsque vous utilisez un coverlay avec ce matériau, l’adhésif provient uniquement de la couche de coverlay.

Questions fréquentes (FAQ) (coût, délai de livraison, fichiers DFM, matériaux, tests)

1. Puis-je utiliser un masque de soudure rigide standard sur un PCB flexible pour économiser de l'argent ? Non. Le masque rigide standard est fragile et se fissurera au premier pli, coupant potentiellement les traces de cuivre sous-jacentes. Spécifiez toujours « Flexible LPI » ou coverlay.2. Dans quelle mesure la couverture découpée au laser est-elle plus chère que la couverture percée ? La découpe au laser est généralement 30 à 50 % plus chère que le perçage/poinçonnage CNC en raison du temps de machine plus lent.

Glossaire (termes clés)

| Terme | Signification | Pourquoi c'est important dans la pratique |

|---|---|---|

| DFM | Conception pour la fabricabilité : règles de mise en page qui réduisent les défauts. | Évite les retouches, les retards et les coûts cachés. |

| Zone d'intérêt | Inspection optique automatisée utilisée pour détecter les défauts de soudure/d’assemblage. | Améliore la couverture et détecte les premières fuites. |

| TIC | Test en circuit qui sonde les réseaux pour vérifier les ouvertures/courts-circuits/valeurs. | Test structurel rapide pour les constructions en volume. |

| FCT | Test de circuit fonctionnel qui alimente la carte et vérifie son comportement. | Valide la fonction réelle sous charge. |

| Sonde volante | Test électrique sans fixation à l'aide de sondes mobiles sur plots. | Idéal pour les prototypes et les volumes faibles/moyens. |

| Liste Internet | Définition de la connectivité utilisée pour comparer la conception aux PCB fabriqués. | Attrape les ouvertures/shorts avant l'assemblage. |

| Empilement | Construction de couches avec noyaux/préimprégnés, poids en cuivre et épaisseur. | Pilote l'impédance, la déformation et la fiabilité. |

| Impédance | Comportement de trace contrôlé pour les signaux RF/haute vitesse (par exemple, 50 Ω). | Évite les réflexions et les défaillances d’intégrité du signal. |

| ENIG | Finition de surface en nickel autocatalytique par immersion dorée. | Équilibre la soudabilité et la planéité ; montre l'épaisseur du nickel. |

| OSP | Fini de surface conservateur de soudabilité organique. | Faible coût; sensible aux manipulations et aux refusions multiples. |

Ressources connexes

Conclusion finalecoverlay vs solder mask on flex pcb est plus facile à obtenir lorsque vous définissez tôt les spécifications et le plan de vérification, puis les confirmez via DFM et la couverture des tests.

Utilisez les règles, les points de contrôle et les modèles de dépannage ci-dessus pour réduire les boucles d'itération et protéger le rendement à mesure que les volumes augmentent. Si vous n'êtes pas sûr d'une contrainte, validez-la avec une petite version pilote avant de verrouiller la version de production.