Réponse Rapide (30 secondes)

Un processus SMT fiable et compatible avec la cryogénie nécessite de gérer les désadaptations extrêmes du Coefficient de Dilatation Thermique (CTE) et d'assurer la ductilité du matériau à des températures proches du zéro absolu (4K ou moins).

- Sélection de l'alliage: Le SAC305 standard devient souvent cassant en dessous de 77K. Les alliages à base d'indium ou les soudures à haute teneur en plomb sont préférés pour leur ductilité, bien que des exigences spécifiques de supraconductivité puissent dicter l'indium pur ou le SnPb.

- Gestion du flux: Les résidus de flux peuvent geler, se fissurer ou dégazer dans les cryostats sous vide. Un processus de soudure sans flux pour PCB quantiques ou un nettoyage rigoureux est obligatoire.

- Sélection des composants: Les composants commerciaux standard contiennent souvent des barrières en nickel qui deviennent magnétiques. Utilisez des terminaisons non magnétiques (Ag/Pd) pour les applications quantiques.

- Correspondance du substrat: Faites correspondre le CTE du substrat de la carte de circuit imprimé (par exemple, Rogers/Teflon) aux composants pour éviter la fatigue des joints de soudure pendant les cycles thermiques.

- Validation: Test de choc thermique obligatoire (immersion dans l'azote liquide) et surveillance de la continuité pendant le refroidissement.

Quand le processus SMT compatible avec la cryogénie s'applique (et quand il ne s'applique pas)

Comprendre le domaine thermique est essentiel avant de sélectionner les matériaux. Le SMT cryogénique est distinct de l'électronique industrielle standard à "basse température".

S'applique à :

- Matériel informatique quantique : Systèmes fonctionnant à des températures de réfrigérateur à dilution (10mK–4K) nécessitant des interconnexions supraconductrices.

- Instrumentation spatiale profonde : Capteurs et cartes de contrôle exposés à des environnements <100K sans chauffage actif.

- Commandes de magnétisme supraconducteur : Électronique intégrée dans des bains d'hélium ou d'azote liquide (IRM, accélérateurs de particules).

- Réseaux de plans focaux infrarouges : Détecteurs nécessitant un refroidissement cryogénique pour les performances du rapport signal/bruit.

- Environnements à faible champ magnétique : Assemblages nécessitant des techniques d'assemblage de connecteurs à faible magnétisme pour éviter la décohérence de spin.

Ne s'applique PAS à :

- Congélateurs industriels : Les plages de fonctionnement standard de -40°C peuvent être gérées par les spécifications automobiles standard IPC Classe 3.

- Électronique grand public : L'utilisation en extérieur descend rarement en dessous de -20°C ; le FR4 standard et le SAC305 sont suffisants.

- Haute altitude de courte durée : Les ballons météorologiques utilisent souvent l'isolation plutôt qu'un durcissement cryogénique complet.

- Cabine aérospatiale standard : Les baies avioniques pressurisées et chauffées ne nécessitent pas d'alliages de soudure cryogéniques.

Règles et spécifications

Les spécifications suivantes définissent les limites d'un assemblage cryogénique réussi. APTPCB (APTPCB PCB Factory) utilise ces paramètres pour valider les conceptions avant la production.

| Règle | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Ductilité de l'alliage de soudure | Indium (In97Ag3) ou Sn63Pb37 | Le SAC305 subit une transition ductile-fragile en dessous de ~100K. | Test de résistance au cisaillement à la température de l'azote liquide (LN2). | Les joints de soudure se brisent pendant le refroidissement ; circuits ouverts intermittents. |

| CTE du substrat (axe Z) | < 30 ppm/°C | Une dilatation élevée de l'axe Z déchire les trous traversants plaqués (PTH) pendant le cyclage thermique. | TMA (Analyse Thermomécanique). | Fissures en barillet dans les vias ; séparation des couches. |

| Résidu de flux | < 1.5 µg/cm² (ou sans flux) | Les résidus se fissurent à des températures cryogéniques ou dégagent des gaz sous vide, contaminant les optiques/qubits. | Test ROSE / Chromatographie ionique. | Défaillance de la pompe à vide ; contamination du capteur ; bruit capacitif. |

| Terminaisons des composants | Non magnétique (Ag/Pd, Cu) | Les barrières de nickel deviennent ferromagnétiques, perturbant les états quantiques. | Vérification au gaussmètre / Magnétomètre SQUID. | Décohérence des qubits ; distorsion du champ magnétique. |

| Pourcentage de vides | < 10% (Strict) | Les vides agissent comme des concentrateurs de contraintes où les fissures s'amorcent sous contrainte thermique. | Inspection aux rayons X (2D/3D). | Défaillance prématurée du joint après quelques cycles thermiques. |

| Finition de surface PCB | ENIG ou EPIG (Non magnétique) | Le HASL est irrégulier ; l'étain par immersion peut développer des whiskers. L'ENIG fournit des plots plats et conducteurs. | Mesure de l'épaisseur du revêtement par XRF. | Mauvaise planéité pour les composants à pas fin ; interférence magnétique potentielle (si le nickel est trop épais). |

| Revêtement Conforme | Parylène C / Aucun | Les acryliques/silicones standard peuvent se briser ou solliciter les composants à 4K. | Inspection visuelle / Vérification de l'épaisseur. | Les fissures du revêtement endommagent les composants sous-jacents ; décollement du fil de liaison. |

| Rayon de Courbure Minimum | > 10x Diamètre du Câble | Les câbles se raidissent considérablement ; les courbures serrées induisent des contraintes sur les connecteurs. | Jauge visuelle / mécanique. | Fissuration de la coque du connecteur ; décollement du plot de soudure. |

| Taux de Refroidissement | < 10 K/min (Dépend du système) | Un refroidissement rapide induit un choc thermique dû aux différences de masse thermique. | Profilage par thermocouple. | Fissuration des condensateurs céramiques ; déformation BGA. |

| Épaisseur Intermétallique | 1–3 µm | Un IMC excessif est fragile et se rompt plus rapidement à basse température. | Analyse en coupe transversale. | Fragilisation du joint ; réduction de la durée de vie en fatigue. |

Étapes de mise en œuvre

L'exécution d'un processus SMT compatible cryogénique nécessite de modifier le flux d'assemblage standard. Suivez ces étapes pour garantir la fiabilité.

Sélection du Substrat et des Matériaux

- Action: Sélectionner un substrat avec un faible CTE et une haute stabilité thermique.

- Paramètre: Préférer les PCB en Téflon ou les stratifiés Rogers spécialisés aux FR4 standard.

- Vérification: Vérifier que la Tg (Température de Transition Vitreuse) n'est pas la principale préoccupation, mais plutôt la correspondance du CTE avec les composants céramiques.

Filtrage Magnétique des Composants

- Action: Examiner la nomenclature (BOM) pour les matériaux ferromagnétiques si l'application est quantique ou de détection sensible.

- Paramètre: Perméabilité magnétique $\mu_r \approx 1$.

- Vérification: Utiliser un aimant ou un susceptomètre sur des lots d'échantillons de condensateurs et de résistances.

Conception du pochoir pour la ductilité

- Action: Modifier la conception de l'ouverture pour assurer un volume de soudure suffisant pour la conformité aux contraintes.

- Paramètre: Rapport d'ouverture 1:1 ou légère surimpression pour les fils souples.

- Vérification: Inspecter la hauteur de la pâte à souder; s'assurer que le volume est suffisant pour former un congé de soudure conforme.

Profilage de refusion (pic bas)

- Action: Ajuster le profil de refusion pour l'alliage spécifique (l'Indium fond à ~156°C, SnPb à 183°C).

- Paramètre: Température de pic 15–20°C au-dessus du liquidus; minimiser le temps au-dessus du liquidus (TAL) pour limiter la croissance de l'IMC.

- Vérification: Exécuter une carte de profilage avec des thermocouples sur la plus grande masse thermique.

Élimination du flux / Nettoyage au plasma

- Action: Retirer tous les résidus de flux immédiatement après la refusion.

- Paramètre: Lavage au saponifiant suivi d'un rinçage à l'eau DI; Nettoyage au plasma pour les pastilles de liaison filaire.

- Vérification: Inspection visuelle sous lumière UV (si le flux est fluorescent) ou test de contamination ionique.

Vérification cryogénique (acceptation du lot)

- Action: Effectuer un "test d'immersion" sur un coupon échantillon du lot de production.

- Paramètre: 3 cycles d'immersion rapide dans l'azote liquide (77K) et retour à l'ambiance.

- Vérification: Micro-sectionnement pour rechercher des microfissures dans les congés de soudure ou les barillets de via.

Assemblage de connecteurs à faible magnétisme

- Action: Installer les connecteurs en utilisant du matériel et de la soudure non magnétiques.

- Paramètre: Utiliser des vis en laiton ou en cuivre au béryllium au lieu de l'acier; vérifier que le placage est non magnétique.

- Vérification: Vérifier que le couple mécanique ne sollicite pas les joints de soudure.

Test électrique final à température

- Action: Mesurer la résistance/continuité lorsque la carte est froide (si faisable) ou immédiatement après le cyclage.

- Paramètre: Surveiller les ouvertures "glitch" qui disparaissent à température ambiante.

- Vérification: Mesure de résistance à 4 fils sur les réseaux critiques.

Modes de défaillance et dépannage

Les défaillances cryogéniques sont souvent latentes, n'apparaissant que lorsque le système est froid.

1. Fatigue des joints de soudure (fissuration)

- Symptôme: Circuits ouverts intermittents à <100K; fonctionnel à température ambiante.

- Causes: Désadaptation du CTE entre le composant céramique (6 ppm/°C) et le PCB (14-18 ppm/°C). Alliage de soudure trop fragile (SAC305).

- Vérifications: Analyse en coupe transversale montrant des fissures à travers le corps de la soudure ou l'interface IMC.

- Correction: Passer aux alliages à base d'indium ou à haute teneur en plomb (Sn10Pb90) si la directive RoHS le permet. Utiliser des broches "aile de mouette" conformes au lieu de puces sans broches.

- Prévention: Exécuter les directives DFM en vérifiant spécifiquement les grands boîtiers céramiques sur FR4.

2. Fissuration des condensateurs céramiques

- Symptôme: Court-circuit ou dérive de capacité.

- Causes: Choc thermique pendant le refroidissement; flexion de la carte.

- Vérifications: Microscopie acoustique (CSAM) ou inspection visuelle pour les fissures capillaires.

- Solution: Utiliser des condensateurs à "terminaison souple" (couche polymère). Orienter les condensateurs parallèlement à l'axe de flexion de la carte.

- Prévention: Contrôler les vitesses de refroidissement (<10 K/min).

3. Fracture du barillet de via

- Symptôme: Circuit ouvert dans les couches internes.

- Causes: La dilatation de la résine selon l'axe Z dépasse la ductilité du placage de cuivre.

- Vérifications: Changement de résistance pendant les cycles thermiques.

- Solution: Utiliser des spécifications de placage à rapport d'aspect élevé (min 25µm de cuivre). Utiliser des substrats avec un CTE (coefficient de dilatation thermique) plus faible selon l'axe Z.

- Prévention: Spécifier l'épaisseur de placage IPC Classe 3.

4. Dégazage du flux / Contamination

- Symptôme: Pics de pression dans la chambre à vide; dégradation des capteurs optiques.

- Causes: Composés volatils de flux piégés se libérant sous vide.

- Vérifications: Analyse des gaz résiduels (RGA) dans la chambre à vide.

- Solution: Mettre en œuvre un nettoyage agressif ou passer aux méthodes de soudure sans flux pour PCB quantiques (par exemple, refusion à l'acide formique).

- Prévention: Valider le processus de nettoyage avec la chromatographie ionique.

5. Court-circuit supraconducteur (Moustaches d'étain)

- Symptôme: Courts-circuits inexpliqués dans les zones à haute densité.

- Causes: Contraintes du placage d'étain pur provoquant la croissance de moustaches, qui peuvent devenir supraconductrices.

- Vérifications: Inspection MEB des surfaces des conducteurs.

- Solution: Utiliser des finitions SnPb ou Ni/Pd/Au. Éviter l'étain pur.

- Prévention: Interdire les composants en étain pur dans les spécifications d'approvisionnement.

Décisions de conception

Les cartes cryogéniques réussies commencent par des choix de conception qui diffèrent de l'électronique commerciale standard.

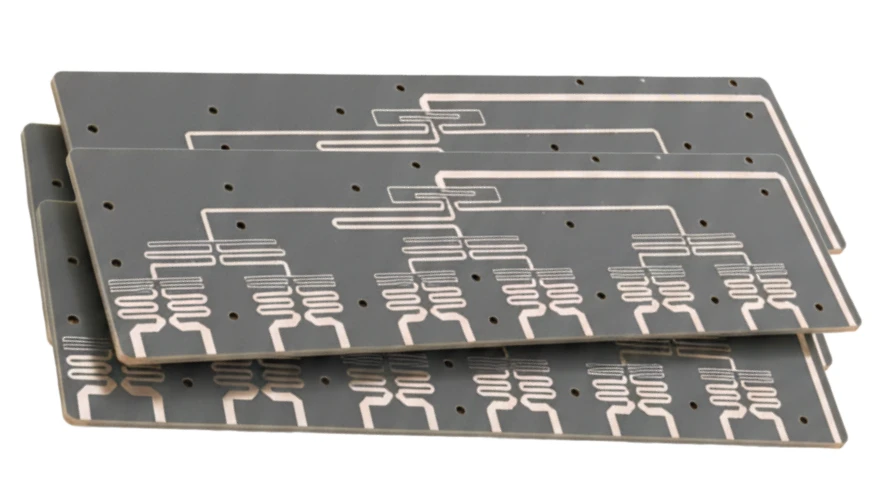

Sélection du Substrat Le FR4 standard est souvent utilisable jusqu'à 77K mais devient imprévisible à des températures de mK. Pour les applications cryogéniques profondes, les matériaux Rogers 4003C ou RT/duroid (à base de PTFE) sont préférés en raison de leur constante diélectrique stable et de leur CTE inférieur. Les matériaux PCB Rogers offrent une meilleure stabilité pour les signaux RF dans les processeurs quantiques.

Stratégie des Alliages de Soudure

- Indium (In97Ag3): Reste ductile jusqu'au zéro absolu. Il est mou et souple, absorbant les contraintes. Cependant, il forme des intermétalliques fragiles avec l'or ; l'or doit être retiré des pastilles avant le soudage.

- Sn63Pb37: Meilleur que le SAC305 mais se rigidifie tout de même. Utilisé lorsque l'Indium est trop mou ou trop cher, à condition que le désalignement du CTE soit géré.

- SAC305 (Sans Plomb): Généralement évité pour la cryogénie profonde en raison de la "peste de l'étain" (transformation allotropique) et de la fragilité, bien que certaines alliages modifiés existent.

Dimensionnement des Composants Passifs Éviter les grands boîtiers (1206, 1210) pour les résistances/condensateurs céramiques. Les boîtiers plus petits (0402, 0201) ont moins de surface pour accumuler les contraintes dues au désalignement du CTE. Si des valeurs importantes sont nécessaires, utiliser des composants à fils ou des réseaux avec des terminaisons souples.

Questions Fréquentes

Q: Puis-je utiliser la soudure standard sans plomb (SAC305) pour des applications cryogéniques? A: C'est risqué. Le SAC305 devient cassant aux températures cryogéniques et est sujet aux fissures sous cyclage thermique. Pour une haute fiabilité, les alliages d'Indium ou le SnPb sont recommandés.

Q: Quelle est la meilleure finition de surface pour les PCB cryogéniques? A: L'ENIG (Nickel Chimique Or par Immersion) est courant, mais pour les applications sensibles au magnétisme (Quantique), l'OSP ou l'Argent par Immersion est préféré pour éviter la couche de nickel. Si le wire bonding est requis, l'ENEPIG est une option viable.

Q: Comment spécifier un processus sans flux? A: Spécifiez "Soudure sans flux" dans vos notes d'assemblage. Cela implique généralement l'utilisation d'une refusion en phase vapeur d'acide formique ou de composants pré-étamés avec nettoyage plasma, garantissant qu'aucun résidu organique ne subsiste.

Q: Pourquoi le blindage magnétique est-il important? A: En informatique quantique, les champs magnétiques des barrières de nickel dans les résistances standard peuvent provoquer la décohérence des qubits. Vous devez spécifier des passifs "non magnétiques" (souvent construits avec des terminaisons argent/palladium).

Q: APTPCB gère-t-il la soudure à l'Indium? A: Oui, APTPCB prend en charge l'assemblage d'alliages spécialisés, y compris l'Indium et les soudures à basse température. Contactez notre équipe d'ingénieurs pour des vérifications DFM spécifiques sur les processus à l'Indium.

Q: Quel est le risque de la "Peste de l'Étain"? A: La peste de l'étain est la transformation de l'étain Beta en étain Alpha à basse température, provoquant l'émiettement de la soudure. Les alliages avec <0,5% d'antimoine ou de bismuth inhibent cela. La plupart des alliages SAC commerciaux sont susceptibles sur de longues durées.

Q: Comment les connecteurs se comportent-ils à 4K? R: Les boîtiers en plastique rétrécissent et deviennent cassants. Utilisez des boîtiers en PEEK ou LCP. Assurez-vous que l'assemblage de connecteur à faible magnétisme utilise des coques non magnétiques pour éviter la distortion du champ.

Q: Le revêtement conforme est-il nécessaire? R: Souvent non. Dans un cryostat sous vide, la condensation n'est pas un problème. Les revêtements peuvent induire des contraintes. Si nécessaire pour la protection lors de la manipulation, utilisez une fine couche de Parylene.

Q: Comment tester la fiabilité cryogénique sans cryostat? R: Le test d'immersion dans l'azote liquide (LN2) est le substitut standard de l'industrie. Bien qu'il n'atteigne que 77K, il sollicite suffisamment les joints pour révéler la plupart des défaillances dues à un désalignement du CTE.

Q: Quel est le délai pour l'assemblage SMT cryogénique? R: Cela dépend de la disponibilité des matériaux (par exemple, soudures spécialisées ou pièces non magnétiques). Généralement, ajoutez 1 à 2 semaines aux délais standard pour le profilage de refusion spécialisé et les étapes de validation.

Q: Puis-je utiliser du FR4 pour des applications à 4K? R: Oui, mais avec des réserves. Le FR4 survit à 4K, mais sa contraction thermique est anisotrope. Vous devez concevoir avec des dégagements suffisants et éviter les grandes pièces céramiques directement soudées dessus.

Q: Qu'en est-il des composants BGA en cryogénie? R: Les BGA sont difficiles. Utilisez des interposeurs ou un sous-remplissage (underfill) spécifiquement conçus pour la cryogénie (bien que rares). Les Column Grid Arrays (CGA) offrent une meilleure conformité que les billes.

Pages et outils associés

- Services de fabrication de PCB: Fabrication complète pour des cartes haute fiabilité.

- Matériaux PCB Rogers: Stratifiés haute fréquence adaptés à la stabilité thermique cryogénique.

- Directives DFM: Règles de conception pour prévenir les défauts de fabrication avant qu'ils ne surviennent.

- Demande de devis: Obtenez une estimation des coûts pour votre projet d'assemblage cryogénique.

Glossaire (termes clés)

| Terme | Définition |

|---|---|

| CTE (Coefficient de Dilatation Thermique) | Le taux auquel un matériau se dilate ou se contracte avec les changements de température. Un désaccord provoque des contraintes. |

| Transition Ductile-Fragile | La température à laquelle un matériau perd sa capacité à se déformer plastiquement et devient sujet à la fragmentation. |

| Soudure à l'Indium | Un alliage de soudure doux et ductile (souvent In/Ag ou In/Pb) utilisé pour les joints et interconnexions cryogéniques. |

| Supraconductivité | Un état où la résistance électrique tombe à zéro, se produisant dans certains matériaux en dessous d'une température critique ($T_c$). |

| Dégazage | Le dégagement de gaz ou de vapeur piégés des matériaux (comme le flux ou l'époxy) dans un environnement sous vide. |

| Cryostat | Un dispositif utilisé pour maintenir des températures cryogéniques, souvent à l'aide d'hélium liquide ou de cryoréfrigérateurs. |

| Choc Thermique | Dommage structurel causé par un changement rapide de température, créant des contraintes internes. |

| Non-magnétique | Matériaux avec une perméabilité magnétique proche de 1, essentiels pour éviter les interférences dans les circuits quantiques. |

| Composé Intermétallique (CIM) | Un composé chimique formé à l'interface entre la soudure et le pad/composant ; souvent fragile. |

| Réfrigérateur à Dilution | Un dispositif cryogénique qui assure un refroidissement continu à des températures aussi basses que 2 mK. |

| Peste de l'Étain | La transformation allotropique de l'étain blanc ($\beta$) en étain gris ($\alpha$) à basses températures, provoquant la désintégration. |

| SQUID | Dispositif Supraconducteur à Interférence Quantique ; un magnétomètre très sensible utilisé pour tester les propriétés magnétiques. |

Conclusion finale

La mise en œuvre d'un processus SMT compatible cryogénie ne se limite pas au changement de la pâte à souder ; elle exige une approche holistique de la science des matériaux et de la gestion des contraintes. Du choix des techniques de soudure sans flux pour PCB quantiques à la validation des pièces d'assemblage de connecteurs à faible magnétisme, chaque détail a un impact sur les performances du système à des températures de millikelvin.

APTPCB aide les ingénieurs à naviguer ces complexités grâce à des capacités de fabrication spécialisées et des contrôles de qualité rigoureux. Que vous construisiez des processeurs quantiques ou des capteurs spatiaux profonds, notre priorité est de garantir que votre assemblage survive à la chute thermique.

Prêt à valider votre conception cryogénique ? Demandez un devis ou consultez notre équipe d'ingénieurs dès aujourd'hui.