La mise à l’échelle de la production de masse de PCB d’interface CXL 3.0 nécessite un passage rigoureux des méthodes de fabrication standard à une fabrication d’ultra-précision. Avec des débits de données atteignant 64 GT/s grâce à la signalisation PAM4, la marge d'erreur dans le contrôle de l'impédance, la sélection des matériaux et les tolérances de perçage est pratiquement nulle. Ce guide fournit les limites numériques spécifiques, les contrôles de processus et les étapes de vérification nécessaires pour obtenir un rendement élevé et une intégrité du signal dans la production en volume.

Réponse rapide (30 secondes)

- Règle critique : Maintenir l'impédance différentielle à 85Ω ±5 % ; La tolérance standard de ± 10 % est insuffisante pour la signalisation CXL 3.0 PAM4.

- Matériel requis : Utilisez des matériaux à très faible perte (par exemple, Megtron 7/8, Tachyon 100G) avec Df < 0,002 à 10 GHz.

- Piège clé : Les tronçons de via plus longs que 6 mil (0,15 mm) créent des résonances fatales ; le contre-perçage est obligatoire pour les fonds de panier épais.

- Vérification : Mettez en œuvre des tests TDR à 100 % sur les coupons et un échantillonnage aléatoire sur les cartes réelles pour la vérification de la perte d'insertion.

- Cas limite : Si la longueur de la trace dépasse 10 pouces, envisagez du cuivre à faible rugosité (HVLP/VLP, Rz < 2 µm) pour minimiser les pertes par effet cutané.

- Article DFM : Spécifiez une tolérance de profondeur de contre-perçage de ±2 mil pour garantir que les talons sont retirés sans endommager les couches de signal internes.

Points forts

- Sensibilité PAM4 : CXL 3.0 utilise la modulation d'amplitude d'impulsion (4 niveaux), réduisant le rapport signal/bruit (SNR) par rapport au NRZ.

- Précision de l'empilement : L'enregistrement couche à couche doit être inférieur à 3 mil pour éviter les discontinuités d'impédance.

- Technologie de forage : Les vias à rapport d'aspect élevé (jusqu'à 20:1) nécessitent des techniques avancées de forage mécanique ou de forage laser.

- Finition de surface : ENIG ou ENEPIG sont préférés pour la planéité ; HASL est interdit en raison de surfaces inégales affectant les signaux haute fréquence.

- Propreté : La contamination ionique doit être strictement contrôlée pour empêcher la migration électrochimique (ECM) dans les conceptions haute densité.

- Tests : des tests VNA (Vector Network Analyser) jusqu'à 32 GHz sont souvent requis pour la caractérisation des canaux.

Contenu

- Définition et portée (ce que c'est, ce que ce n'est pas)

- Règles et spécifications (paramètres clés et limites)

- Étapes de mise en œuvre (points de contrôle du processus)

- Dépannage (modes de défaillance et correctifs)

- Comment choisir (décisions de conception et compromis)

- FAQ (coût, délai de livraison, matériaux, tests, critères d'acceptation)

- Glossaire (Termes clés)

- Demander un devis (examen DFM + tarification)

- Conclusion (prochaines étapes)

Définition et portée (ce que c'est, ce que ce n'est pas)

S'applique lorsque :

- Fabrication de cartes mères de serveur, de cartes accélératrices ou de modules d'extension de mémoire prenant en charge la norme Compute Express Link (CXL) 3.0.

- Les conceptions utilisent la technologie de couche physique PCIe 6.0 fonctionnant à 64 GT/s.

- L'empilement de PCB implique 12 à 32+ couches, nécessitant souvent une interconnexion haute densité (HDI) ou des structures de fond de panier épaisses.

- Les exigences en matière d'intégrité du signal exigent des stratifiés Ultra-Low Loss (ULL) et un contrôle strict de l'impédance.

- Les volumes de production vont des petites séries pilotes (NPI) à la fabrication de PCB en série.

Ne s'applique pas lorsque :

- Conception pour CXL 1.0/1.1 ou PCIe 4.0/5.0 (32 GT/s NRZ), où des matériaux standard à faible perte pourraient suffire.

- La vitesse de l'interface est inférieure à 16 GT/s, permettant des tolérances plus larges (impédance de ±10 %).

- Utilisation de matériaux standards FR-4 (Tg 130-150°C) qui ont un Facteur de Dissipation trop élevé (Df > 0,015) pour ces fréquences.

- La carte est un simple PCB électronique grand public de 2 à 6 couches sans exigences d'impédance contrôlée.

Règles et spécifications (paramètres clés et limites)

Atteindre la conformité CXL 3.0 dans la production de masse nécessite le strict respect des paramètres physiques et électriques. Le tableau suivant présente les règles non négociables de fabrication.| Règle | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré | | :--- | :--- | :--- | :--- | :--- | | Impédance différentielle | 85Ω ± 5 % | La spécification CXL 3.0/PCIe 6.0 nécessite 85 Ω pour minimiser la perte de retour. | TDR (Time Domain Reflectometry) sur les coupons de test. | Les réflexions du signal provoquent un taux d'erreur sur les bits (BER) élevé et des échecs de formation de liaison. | | Perte matérielle (Df) | < 0,002 à 10 GHz | L'atténuation du signal haute fréquence doit être minimisée pour 64 GT/s. | IPC-TM-650 2.5.5.5 méthode de test ou fiche technique du matériau cert. | Une perte d'insertion excessive ferme le diagramme de l'œil de signal ; le lien ne parvient pas à négocier la vitesse. | | Rugosité du cuivre | Rz < 2,0 µm (HVLP/VLP) | L'effet de peau à 16-32 GHz pousse le courant vers la surface ; le cuivre brut augmente les pertes. | Analyse SEM (microscope électronique à balayage) de la feuille. | Augmentation de la perte d'insertion et de la distorsion de phase. | | Via la longueur du talon | < 6 mil (0,15 mm) | Les stubs agissent comme des antennes/filtres, provoquant des creux de résonance dans la réponse en fréquence. | Analyse de section transversale ou inspection aux rayons X. | Les résonances à la fréquence de Nyquist détruisent l'intégrité du signal. | | Intra-paire | < 5ps | Les signaux différentiels doivent arriver simultanément pour maintenir le rejet en mode commun. | Mesure VNA ou simulation de temps de vol. | Conversion de mode (Diff vers Common) et largeur des yeux fermés. | | Tolérance de profondeur de contre-perçage | ± 2 mil (0,05 mm) | Garantit que le talon est retiré sans couper la couche interne active. | Inspection aux rayons X des trous rétro-percés. | Soit le tronçon restant est trop long (échec), soit la trace active est coupée (circuit ouvert). | | Enregistrement des couches | ± 3 millions | Un mauvais alignement affecte l'impédance et peut provoquer des courts-circuits dans les champs BGA haute densité. | Vérification des forets aux rayons X et microsections. | Discontinuités d’impédance et courts-circuits électriques potentiels. | | Web de masque de soudure | Min 3 mil (0,075 mm) | Empêche les ponts de soudure sur les empreintes de connecteur CXL à pas fin. | AOI (Inspection optique automatisée). | Ponts de soudure lors du montage ; courts-circuits. | | Rapport d'aspect du placage | Max 20:1 | Assure une épaisseur de cuivre suffisante dans le corps des vias profonds. | Analyse transversale (microsection). | Le canon se fissure lors de la refusion ; circuits ouverts intermittents. |

Étapes de mise en œuvre (points de contrôle du processus)

La transition d'une conception CXL 3.0 vers production de masse implique des contrôles de processus spécifiques.

1. Sélection et vérification des matériaux

- Action : Sélectionnez des matériaux tels que Panasonic Megtron 7/8, Isola Tachyon 100G ou équivalent.

- Vérifiez : Vérifiez le style de verre préimprégné spécifique (par exemple, 1035, 1067) pour garantir que la teneur en résine empêche « l'effet de tissage de fibres ».

- Acceptation : Tolérance Dk ±0,05 ; Df < 0,002.

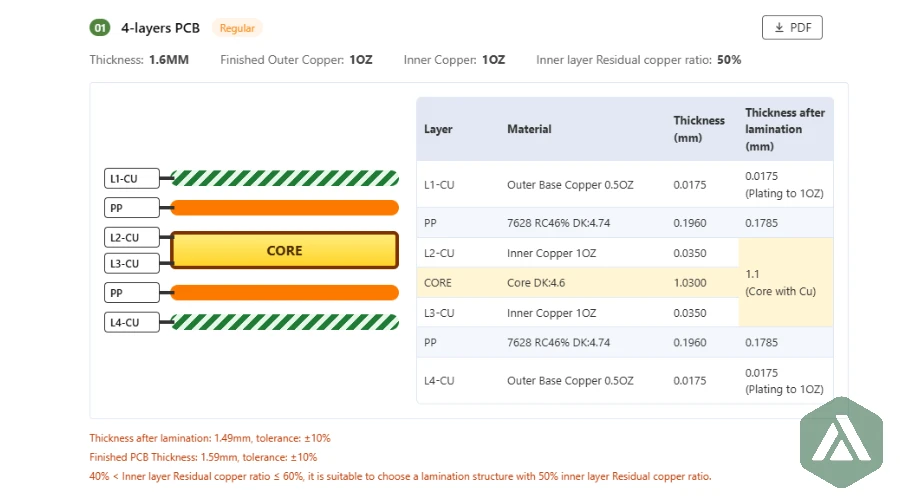

2. Modélisation d'empilement et d'impédance

- Action : Utilisez un solveur de champ 2D/3D (par exemple, Polar SI9000) pour calculer les largeurs de trace.

- Vérifiez : Tenez compte du débit de résine et de l'épaisseur de pressage du cuivre. Pour CXL 3.0, les traces de 85 Ω sont souvent légèrement plus larges que les traces standard de 100 Ω.

- Acceptation : Les résultats de la simulation doivent correspondre à l'objectif de 85 Ω à ±1 Ω avant le début de la fabrication. Consultez notre guide PCB stackup.

3. Imagerie et gravure de la couche interne

- Action : Utilisez l'imagerie directe laser (LDI) pour une haute précision.

- Vérifiez : Les facteurs de compensation de gravure doivent être précis. La tolérance de largeur de trace doit être contrôlée à ±0,5 mil ou mieux.

- Acceptation : L'inspection AOI ne doit montrer aucun « rétrécissement » ni saillie sur les lignes à grande vitesse.

4. Plastification et enregistrement

- Action : Utilisez des systèmes Pin-lam ou d'alignement optique pour un nombre de couches élevé (plus de 20 couches).

- Vérification : Vérifiez aux rayons X l'alignement des couches après laminage.

- Acceptation : Enregistrement couche à couche dans un délai de 3 mil pour garantir que les via pads atteignent les couches cibles de manière centralisée.

5. Forage et contre-perçage

- Action : Percez des trous traversants suivis d'un contre-perçage à profondeur contrôlée pour retirer les talons.

- Vérifiez : Vérifiez la gestion de la durée de vie du foret pour éviter toute rugosité de la paroi du trou.

- Acceptation : La profondeur du contre-perçage doit être inférieure à ±2 mil de la couche cible.

6. Placage et finition de surface

- Action : Appliquez un placage de cuivre puissant à haute portée pour garantir l'intégrité du canon dans les vias à rapport d'aspect élevé.

- Vérification : Mesurez l'épaisseur du cuivre au centre du tube via (min 0,8 mil / 20 µm).

- Acceptation : La finition de surface (ENIG/ENEPIG) doit être plate pour l'assemblage de connecteurs haute densité.

7. Tests électriques (TDR et VNA)

- Action : Effectuez des tests de liste nette à 100 % et des tests d'impédance TDR sur les coupons.

- Vérifiez : Pour CXL 3.0, les tests VNA sur une base d'échantillon (par exemple, SET2DIL) mesurent la perte d'insertion par pouce.

- Acceptation : Impédance 85Ω ±5 % ; Perte < budget (par exemple, -0,9 dB/pouce à 16 GHz).

Dépannage (modes de défaillance et correctifs)

Dans Assemblage PCB d'interface CXL 3.0, les échecs se manifestent souvent par des problèmes d'intégrité du signal plutôt que par de simples ouvertures/courts-circuits.

Symptôme 1 : taux d'erreur binaire (BER) élevé ou battement de lien

- Cause probable : Longueur excessive du tronçon provoquant une résonance.

- Vérifiez : Radiographiez les vias rétro-percés. Le talon restant est-il > 6 millions ?

- Correction : Ajustez les paramètres de profondeur de contre-perçage.

- Prévention : Spécifiez clairement les couches « Ne doit pas être coupé » dans les données ODB++ et augmentez le jeu de contre-perçage.

Symptôme 2 : Impédance constamment faible (par exemple, 78 Ω au lieu de 85 Ω)

- Cause probable : La largeur de trace est trop large ou le diélectrique est plus fin que celui calculé.

- Vérifiez : Coupez la planche en coupe. Mesurez la largeur réelle de la trace (haut et bas) et la hauteur diélectrique.

- Correction : Ajustez les facteurs de compensation de gravure pour le prochain lot.

- Prévention : Effectuez une microsection du « premier article » avant d'exécuter le lot complet de production de masse.

Symptôme 3 : Fermeture du diagramme oculaire (vertical)

- Cause probable : Perte d'insertion élevée due à la rugosité du matériau ou du cuivre.

- Vérifiez : Vérifiez le lot de matériel (s'agit-il bien de Megtron 7 ?). Vérifiez la rugosité de la feuille de cuivre (est-ce du HVLP ?).

- Correction : Passez à une feuille de cuivre plus lisse ou à un matériau à faible perte.

- Prévention : Exigez des certificats de matériaux (CoC) avec chaque expédition.

Symptôme 4 : gigue induite par le biais

- Cause probable : Effet de tissage de fibres (faisceaux de verre alignés avec les traces).

- Vérifiez : Inspectez le style de verre utilisé (106 contre 1 080 contre 1 035).

- Correction : Faites pivoter le motif de 10 degrés (routage en zigzag) ou utilisez des styles "verre étalé".

- Prévention : Spécifiez verre à tartiner FR4 ou des styles de verre haut de gamme équivalents dans les notes fab.

Symptôme 5 : Cratères de tampons BGA ou coussinets soulevés

- Cause probable : Matériau stratifié fragile associé à des contraintes mécaniques.

- Vérifiez : Vérifiez la Tg et le CTE (coefficient de dilatation thermique) du matériau.

- Correction : Utilisez des matériaux avec un CTE sur l'axe Z inférieur ou améliorez la ténacité de la résine.

- Prévention : Optimisez le profil de refusion BGA/QFN à pas fin pour réduire le choc thermique.

Comment choisir (décisions de conception et compromis)

Faire les bons choix dès le début de la phase de conception permet de réduire les coûts et d'améliorer le rendement dans la fabrication de PCB en série.

Si la longueur de la trace est < 5 pouces :

- Choisissez : Les matériaux à perte moyenne (par exemple, Megtron 6 ou IT-968) peuvent suffire si le budget de perte le permet.

- Compromis : Permet d'économiser le coût des matériaux mais réduit la marge.

Si la longueur de la trace est > 10 pouces :

- Choisissez : Matériaux à très faible perte (Megtron 7/8, Tachyon 100G) et cuivre HVLP.

- Compromis : Coût des matériaux plus élevé, mais nécessaire pour la conformité CXL 3.

Si le nombre de couches est > 20 couches :

- Choisissez : Matériaux à haute Tg (> 180°C) et à faible CTE.

- Compromis : Empêche les fissures du canon et la cratérisation des tampons pendant plusieurs cycles de refusion.

Si la densité de routage est extrême (BGA au pas de 0,4 mm) :

- Choisissez : Technologie HDI PCB avec microvias empilés.

- Compromis : Coût plus élevé que le trou traversant, mais améliore l'intégrité du signal en réduisant naturellement les tronçons.

Si vous utilisez des connecteurs à pression :

- Choisissez : Tolérance de trou plus serrée (+0,05/-0,05 mm) et finition en or dur ou en étain par immersion si spécifié.

- Compromis : Nécessite une gestion précise des forets.

Si le budget est serré mais que les performances sont essentielles :

- Choisissez : Empilage hybride (matériau ULL pour les couches à grande vitesse, norme FR4 pour la puissance/sol/basse vitesse).

- Compromis : Cycle de stratification complexe ; risque de déformation dû à une inadéquation CTE.

Questions fréquentes (FAQ) (coût, délai de livraison, matériaux, tests, critères d'acceptation)

Q : Dans quelle mesure le rétro-perçage ajoute-t-il au coût des PCB CXL 3.0 ? R : Le rétro-perçage ajoute généralement 10 à 20 % au coût de la planche nue. Cela nécessite un programme de forage CN distinct, des machines spécialisées de contrôle de profondeur et des étapes d'inspection supplémentaires (rayons X).

Q : Quel est le délai de livraison typique pour les matériaux à très faible perte ? R : Les matériaux comme Megtron 7 ou Tachyon ont souvent des délais de livraison de 2 à 4 semaines s'ils ne sont pas en stock. Pour les besoins de quick turn PCB, vérifiez immédiatement la disponibilité des stocks.

Q : Des tests 100 % VNA sont-ils requis pour la production de masse ? R : Non, les tests 100 % VNA sont trop lents et trop coûteux. En règle générale, nous effectuons un TDR (impédance) à 100 % et utilisons un échantillonnage statistique (par exemple, 1 panneau par lot) pour la vérification de la perte d'insertion du VNA.

Q : Pouvons-nous utiliser la norme FR4 pour les conceptions CXL 3.0 ? R : Non. La norme FR4 a un Df d'environ 0,020, ce qui provoque une perte massive de signal à 16 GHz (Nyquist pour 32 GT/s) et 32 GHz (Nyquist pour 64 GT/s). Vous devez utiliser des matériaux avec Df < 0,005.

Q : Quelle est la largeur de trace minimale pour une impédance de 85 Ω ? R : Cela dépend de l'empilement, mais généralement 4 à 5 mil (0,10 à 0,127 mm) pour les striplines. Des traces plus étroites augmentent la perte de l'effet cutané ; des traces plus larges nécessitent des diélectriques plus épais.

Q : Comment gérez-vous l'effet de tissage des fibres en production ? R : Nous utilisons du « verre étalé » (fibres étalées mécaniquement) ou acheminons les traces selon un léger angle (par exemple 10°) par rapport au tissage. Cela fait la moyenne des variations Dk.

Q : Quelle finition de surface est la meilleure pour CXL 3.0 ? R : ENIG (Electroless Nickel Immersion Gold) ou ENEPIG. Ils fournissent une surface plane pour les composants à pas fin et n'ajoutent pas de perte significative comme le HASL.

Q : Quels sont les critères d'acceptation de l'impédance dans la production de masse ? R : La classe IPC 2 ou 3 est généralement de ±10 % par défaut, mais pour CXL 3.0, vous devez spécifier ±5 % dans vos notes de fabrication et votre dessin principal.

Glossaire (termes clés)

| Terme | Signification | Pourquoi c'est important dans la pratique |

|---|---|---|

| PAM4 | Modulation d'amplitude d'impulsion (4 niveaux). | Encode 2 bits par interface utilisateur. Nécessite un SNR et une linéarité plus élevés que NRZ. |

| UI (intervalle d'unité) | La durée d'un bit (ou d'un symbole). | À 64 GT/s, l’interface utilisateur est extrêmement courte (~15,6 ch), laissant peu de marge de gigue. |

| Perte d'insertion (IL) | Perte de puissance du signal lors de son déplacement sur la trace. | Le principal limiteur de longueur de trace. Doit être soigneusement budgétisé (par exemple, -30 dB de canal total). |

| Perte de retour (RL) | Puissance du signal réfléchie vers la source. | Causé par des inadéquations d'impédance. Un RL élevé dégrade l'œil de signalisation. |

| Rétro-perçage | Retrait de la partie inutilisée d'un trou traversant plaqué (stub). | Essentiel |

Conclusion finale

CXL 3.0 interface PCB mass production est plus facile à mettre en œuvre lorsque vous définissez tôt les spécifications et le plan de vérification, puis les confirmez via DFM et testez la couverture.

Utilisez les règles, les points de contrôle et les modèles de dépannage ci-dessus pour réduire les boucles d'itération et protéger le rendement à mesure que les volumes augmentent.

Si vous n'êtes pas sûr d'une contrainte, validez-la avec une petite version pilote avant de verrouiller la version de production.