Système d'Antennes Distribuées : définition, portée et public visé par ce guide

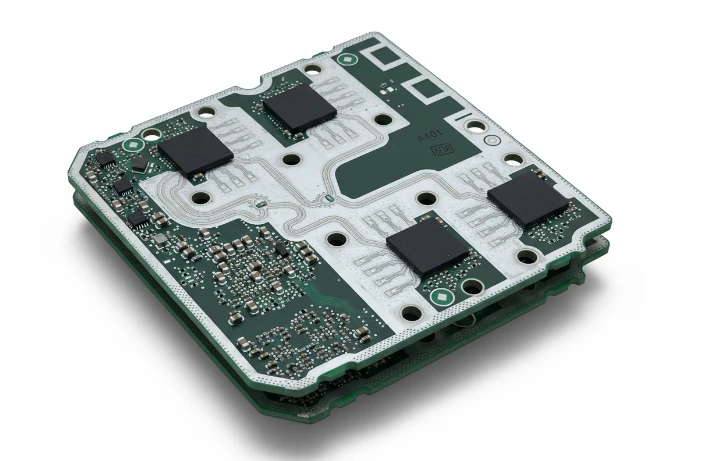

Un Système d'Antennes Distribuées (DAS) est un réseau de nœuds d'antennes spatialement séparés, connectés à une source commune via un support de transport, qui fournit un service sans fil dans une zone géographique ou une structure. Dans le contexte de l'approvisionnement en matériel et de la fabrication de PCB, "Système d'Antennes Distribuées" fait spécifiquement référence à la fabrication et à l'assemblage des cartes de circuits imprimés qui pilotent les Unités Maîtresses, les Unités d'Extension et les Unités Radio Distantes (RRU). Ces cartes constituent l'épine dorsale physique des solutions de couverture intérieure et extérieure, nécessitant une fusion de capacités de traitement numérique à haute vitesse et de transmission RF haute fréquence.

Ce guide est destiné aux ingénieurs RF, aux architectes matériels et aux responsables des achats chargés de l'approvisionnement en PCB pour l'infrastructure DAS. Il va au-delà de l'architecture générale du système pour se concentrer sur la fabricabilité, la sélection des matériaux et l'assurance qualité du matériel sous-jacent. Que vous déployiez un DAS passif pour un petit bureau ou un DAS numérique actif pour un stade, la fiabilité du système repose sur l'intégrité du substrat PCB, la précision de la gravure et la stabilité du chemin du signal. Les lecteurs acquerront une approche structurée pour définir des spécifications qui minimisent l'intermodulation passive (PIM), identifier les risques de fabrication avant qu'ils ne deviennent des défaillances sur le terrain, et valider des fournisseurs comme APTPCB (APTPCB PCB Factory) spécialisés dans l'infrastructure de communication. Ce guide fournit la profondeur technique nécessaire pour passer d'une conception de prototype à une production en volume sans compromettre l'intégrité du signal ni dépasser le budget en coûts de matériaux inutiles.

Quand utiliser un système d'antennes distribuées (et quand une approche standard est préférable)

Comprendre les contraintes physiques de votre zone de couverture est la première étape pour déterminer si un système d'antennes distribuées est la solution matérielle appropriée. Bien que les macro-cellules standard ou les petites cellules offrent des modèles de déploiement plus simples, elles échouent souvent dans des environnements RF complexes où la pénétration du signal et la capacité sont primordiales.

Utilisez un système d'antennes distribuées lorsque :

- Environnements à haute densité : Vous concevez pour des stades, des aéroports ou des centres de congrès où des milliers d'utilisateurs accèdent simultanément au réseau, nécessitant la gestion granulaire de la capacité que seul un DAS peut fournir.

- Ombrage du signal : L'environnement cible comprend des murs en béton épais, des tunnels souterrains (métros) ou des zones industrielles riches en métal où les signaux macro externes ne peuvent pas pénétrer.

- Prise en charge multi-opérateurs : Le matériel doit prendre en charge plusieurs bandes de fréquences et opérateurs sur une seule infrastructure, nécessitant des conceptions de PCB de système d'antenne à large bande qui maintiennent la linéarité sur un large spectre.

- Implémentation 5G/6G : Vous déployez des solutions PCB d'antenne 5G ou futures PCB d'antenne 6G à haute fréquence où l'atténuation du signal est élevée, nécessitant que les unités distantes soient plus proches de l'équipement utilisateur.

- Confinement RF précis : L'application nécessite des signaux strictement confinés (par exemple, installations gouvernementales sécurisées ou hôpitaux) pour éviter les interférences avec les réseaux extérieurs.

Restez sur les petites cellules standard ou les macro-tours lorsque :

- Exigences de faible capacité : La densité d'utilisateurs est faible et la simple extension de la couverture est le seul objectif ; un répéteur ou quelques points d'accès Wi-Fi peuvent suffire.

- Opérateur/Bande unique : Le déploiement est dédié à une bande étroite spécifique où une petite cellule dédiée est plus rentable qu'un DAS à large bande.

- Contraintes budgétaires : Le coût initial de l'infrastructure des dorsales en fibre optique et des équipements de tête de réseau complexes est prohibitif par rapport aux points d'accès autonomes.

- Déploiement rapide : Vous avez besoin d'une solution installée en quelques jours plutôt qu'en plusieurs mois ; le DAS nécessite un câblage et une intégration architecturale importants.

Spécifications du système d'antennes distribuées (matériaux, empilement, tolérances)

La définition préalable des spécifications correctes est essentielle pour les performances du DAS, en particulier en ce qui concerne le PIM et le contrôle d'impédance. Vous trouverez ci-dessous les paramètres clés à définir dans votre plan de fabrication et votre dossier de documentation.

- Sélection du matériau de base : Spécifiez des stratifiés haute fréquence pour les couches RF (par exemple, Rogers RO4350B, RO4003C ou Taconic RF-35) combinés à du FR4 à Tg élevé pour les couches de contrôle numérique dans un empilement hybride.

- Tolérance de la constante diélectrique (Dk) : Exigez des tolérances de Dk de ±0,05 ou plus strictes pour les couches RF afin d'assurer une vitesse de phase constante et une adaptation d'impédance sur l'ensemble du PCB du système d'antenne.

- Facteur de dissipation (Df) : Spécifiez des matériaux à très faible perte (Df < 0,003 @ 10GHz) pour les chemins de signal afin de minimiser la perte d'insertion, en particulier pour les longues pistes dans les unités maîtresses.

- Rugosité de la surface du cuivre : Demandez explicitement du cuivre "Very Low Profile" (VLP) ou "Reverse Treated Foil" (RTF) pour réduire la perte par conduction et atténuer les effets PIM causés par l'effet de peau aux hautes fréquences.

- Contrôle d'impédance : Définissez des objectifs d'impédance (généralement 50Ω asymétrique, 100Ω différentiel) avec une tolérance stricte de ±5% plutôt que le ±10% standard, car les réflexions dans un DAS peuvent gravement dégrader le débit.

- Classement d'intermodulation passive (PIM) : Spécifiez un classement PIM pour la carte nue (par exemple, < -160 dBc @ 2x43dBm). Cela nécessite une attention particulière à la qualité de gravure du cuivre et aux propriétés du masque de soudure.

- Finition de surface : Imposer l'argent chimique ou l'ENIG (Nickel chimique/Or chimique). L'argent chimique est souvent préféré pour les applications sensibles au PIM, car le nickel peut être ferromagnétique et générer du PIM.

- Symétrie de l'empilement des couches : Assurer un empilement équilibré pour prévenir le gauchissement, ce qui est essentiel pour les grands fonds de panier utilisés dans les têtes de réseau DAS.

- Structure des vias : Utiliser des vias borgnes et enterrés pour les interconnexions haute densité (HDI) dans les unités DAS actives afin de réduire les longueurs de stub et d'améliorer l'intégrité du signal.

- Masque de soudure : Utiliser un masque de soudure LPI (liquide photogravable) avec une épaisseur définie (généralement 10-25 µm sur les conducteurs) pour assurer un impact diélectrique constant sur les micro-rubans de surface.

- Gestion thermique : Pour les unités distantes haute puissance, spécifier des PCB à âme métallique ou à pièces intégrées si les amplificateurs de puissance génèrent une chaleur significative.

- Stabilité dimensionnelle : Exiger des tolérances dimensionnelles strictes (±0,1 mm pour le contour, ±0,05 mm pour les trous de montage) pour assurer un alignement précis avec le châssis et les connecteurs de guide d'ondes.

Risques de fabrication des systèmes d'antennes distribuées (causes profondes et prévention)

La fabrication de PCB pour les DAS implique de naviguer des risques que les cartes numériques standard ne rencontrent pas. L'ennemi principal est la dégradation du signal due aux variations de fabrication.

Risque : Intermodulation passive élevée (PIM)

Cause première : Feuille de cuivre rugueuse, impuretés ferromagnétiques dans la finition de surface (comme le nickel dans l'ENIG standard), ou mauvaise qualité de gravure laissant des "éclats" de cuivre.

Détection : Tests PIM sur des coupons d'essai ou des cartes finies à l'aide d'analyseurs spécialisés.

Prévention : Utiliser du cuivre VLP, spécifier de l'argent d'immersion ou de l'ENIG contrôlé PIM, et appliquer des contrôles stricts du processus de gravure pour assurer des parois latérales de conducteur lisses.

Risque : Désadaptation d'impédance dans les empilements hybrides

- Cause première : Facteurs d'échelle imprécis lors de la lamination lors du mélange de matériaux avec différents CTE (Coefficient de Dilatation Thermique) et débits (par exemple, PTFE vs. FR4).

- Détection : Les tests TDR (Réflectométrie dans le Domaine Temporel) sur les coupons ne respectent pas la fenêtre de ±5%.

- Prévention : Effectuer une modélisation détaillée de l'empilement avec le fabricant (DFM) avant la fabrication ; utiliser des pré-imprégnés compatibles avec les deux types de matériaux.

Risque : Délaminage des couches hybrides

- Cause première : Mauvaise adhérence entre les systèmes de résine des matériaux haute fréquence (souvent à base de PTFE) et les pré-imprégnés FR4 standard pendant le cycle de lamination.

- Détection : Cloquage ou séparation visible après des tests de stress thermique ou une simulation de refusion.

- Prévention : Utiliser un traitement plasma sur les surfaces en PTFE pour augmenter l'énergie de surface et l'adhérence avant la lamination ; sélectionner des matériaux de liaison compatibles.

Risque : Fiabilité des trous traversants métallisés (PTH)

Risque : Fissures de barillet dues à des taux de dilatation différents sur l'axe Z

- Cause première : Des taux de dilatation différents sur l'axe Z des matériaux RF exotiques par rapport au placage de cuivre peuvent provoquer des fissures de barillet pendant le cyclage thermique.

- Détection : Analyse en coupe transversale montrant des fissures dans le barillet ou le coude en cuivre.

- Prévention : S'assurer que le processus de placage est optimisé pour le rapport d'aspect spécifique ; utiliser des matériaux dont le CTE sur l'axe Z est plus proche de celui du cuivre.

Risque : Perte de signal due au masque de soudure

- Cause première : Le masque de soudure appliqué sur les pistes RF augmente la constante diélectrique effective et le facteur de perte, modifiant l'impédance et augmentant l'atténuation.

- Détection : Mesures VNA (analyseur de réseau vectoriel) montrant une perte d'insertion supérieure à celle calculée.

- Prévention : Utiliser des fenêtres "définies par le masque de soudure" ou retirer entièrement le masque de soudure des pistes RF critiques (ouverture du masque de soudure) lorsque cela est possible.

Risque : Instabilité dimensionnelle des substrats souples

- Cause première : Les matériaux à base de PTFE sont mécaniquement souples et peuvent se déformer pendant le perçage ou le routage, entraînant des erreurs d'enregistrement.

- Détection : Désalignement des vias par rapport aux pastilles ou rupture de perçage lors de l'inspection aux rayons X.

- Prévention : Utiliser des matériaux de support spécialisés pendant le perçage ; optimiser les vitesses et avances de perçage pour les stratifiés souples.

Risque : Contamination entraînant une défaillance RF

- Cause première : Résidus de flux, de sels de gravure ou d'huiles de manipulation affectant la résistance de surface et les performances RF.

Détection : Test de contamination ionique (test ROSE) et inspection visuelle sous lumière UV.

Prévention : Mettre en œuvre des cycles de nettoyage rigoureux (nettoyage plasma) et manipuler les cartes avec des gants tout au long du processus.

Risque : Problèmes d'intégration de la carte PCB du tuner d'antenne

- Cause première : La section de la carte PCB du tuner d'antenne nécessite un placement précis des composants et des parasitaires minimaux, ce qui peut être perturbé par une mauvaise définition des pastilles.

- Détection : Plage de réglage ou efficacité médiocre lors du test d'assemblage final.

- Prévention : Appliquer une tolérance stricte sur les tailles des pastilles et les ouvertures des pochoirs de pâte à souder.

Validation et acceptation des systèmes d'antennes distribuées (tests et critères de réussite)

La validation des PCB DAS va au-delà de la continuité électrique standard. Elle nécessite la vérification des performances RF et de la fiabilité à long terme sous contrainte.

Vérification de l'impédance (TDR) :

- Objectif : Confirmer que l'impédance des pistes correspond aux objectifs de conception.

- Méthode : Réflectométrie dans le domaine temporel sur des coupons de test et des cartes réelles.

- Critères : Toutes les pistes à impédance contrôlée doivent être à ±5 % (ou la tolérance spécifiée) de la valeur cible (par exemple, 50Ω ± 2,5Ω).

Test d'intermodulation passive (PIM) :

- Objectif : S'assurer que le PCB ne génère pas de signaux d'interférence.

- Méthode : Test PIM à deux tonalités (par exemple, 2 tonalités de 43 dBm) dans une chambre blindée.

- Critères : Les niveaux PIM doivent être inférieurs à -160 dBc (ou à la limite spécifiée par le client).

Mesure de la perte d'insertion :

- Objectif : Vérifier que l'atténuation du signal est dans les limites budgétaires.

- Méthode : Mesure VNA des lignes de transmission sur des coupons de test.

- Critères : La perte par pouce ne doit pas dépasser la valeur de la fiche technique du matériau plus une tolérance de processus (par exemple, < 0,5 dB/pouce à 10GHz).

Contrainte thermique / Choc thermique :

- Objectif : Valider la fiabilité des vias et l'adhérence des matériaux.

- Méthode : Cycler les cartes entre -40°C et +125°C (ou plus) pour un nombre de cycles spécifié (par exemple, 100 cycles).

- Critères : Pas de délaminage, pas d'augmentation de la résistance >10%, pas de fissures de barillet dans les microsections.

Test de soudabilité :

- Objectif : S'assurer que la finition de surface accepte la soudure de manière fiable.

- Méthode : Test d'immersion et d'inspection visuelle ou test d'équilibre de mouillage.

- Critères : >95% de couverture du pad avec un revêtement de soudure lisse et continu.

Test de contamination ionique :

- Objectif : Assurer la propreté de la carte pour la stabilité RF.

- Méthode : Test ROSE (Resistivity of Solvent Extract).

- Critères : Niveaux de contamination < 1,56 µg/cm² équivalent NaCl (ou plus strict pour la RF haute fiabilité).

Test de résistance au pelage :

- Objectif : Vérifier l'adhérence du cuivre au substrat, en particulier pour les pistes étroites.

- Méthode : Test de résistance au pelage IPC-TM-650 2.4.8.

- Critères : La résistance au pelage doit satisfaire aux exigences IPC classe 2 ou 3 pour le stratifié spécifique utilisé.

Vérification dimensionnelle :

Objectif : Assurer l'ajustement mécanique dans les boîtiers DAS étroits.

- Méthode : MMT (Machine à Mesurer Tridimensionnelle) ou inspection optique.

- Critères : Toutes les dimensions mécaniques dans les tolérances du dessin (généralement ±0,1 mm).

Liste de contrôle de qualification des fournisseurs de Systèmes d'Antennes Distribuées (Demande de Devis, audit, traçabilité)

Lors de la sélection d'un fabricant pour vos projets de Système d'Antennes Distribuées, utilisez cette liste de contrôle pour évaluer leurs capacités et leurs systèmes qualité.

Contributions à la Demande de Devis (Ce que vous devez fournir)

- Fichiers Gerber : Format RS-274X ou ODB++ avec une nomenclature de couches claire.

- Plan de fabrication : Spécifiant les matériaux, l'empilement, les tolérances et la finition.

- Fiches techniques des matériaux : Appels spécifiques pour les stratifiés RF (Rogers, Isola, etc.) ou équivalents approuvés.

- Tableau d'impédance : Liste détaillée des couches, largeurs de pistes et impédances cibles.

- Exigences PIM : Limites PIM explicites et fréquence de test.

- Plan de perçage : Différenciant les trous plaqués des non-plaqués et les types de vias (borgnes/enterrés).

- Panelisation : Dessin d'assemblage si l'assemblage nécessite des bords de panneau ou des repères spécifiques.

- Estimations de volume : EAU (Estimation Annuelle d'Utilisation) pour déterminer les niveaux de prix.

Preuve de capacité (Ce que le fournisseur doit démontrer)

- Expérience en empilement hybride : Antécédents prouvés de laminage de FR4 avec des matériaux PTFE/RF.

- Capacité de test PIM : Laboratoire interne ou partenaire pour la vérification PIM.

- Manipulation du cuivre VLP : Capacité à s'approvisionner et à traiter le cuivre à très faible profil sans l'endommager.

- Gravure plasma : Équipement pour le traitement plasma des surfaces PTFE afin d'améliorer l'adhérence.

- Perçage à profondeur contrôlée : Perçage de précision pour les vias borgnes dans les empilements HDI.

- Stock de matériaux RF : Accès ou stock de matériaux RF courants pour minimiser les délais.

- Contrôle de la finition de surface : Contrôle strict de l'épaisseur ENIG/Argent par immersion pour les performances RF.

Système Qualité & Traçabilité

- Certifications : ISO 9001 est obligatoire ; AS9100 ou ISO 13485 est un atout pour les secteurs à haute fiabilité.

- Traçabilité des matériaux : Capacité à retracer chaque carte jusqu'au numéro de lot de stratifié spécifique.

- Coupe transversale : Analyse microsectionnelle de routine pour chaque lot de production.

- AOI (Inspection Optique Automatisée) : AOI à 100 % pour les couches internes et externes.

- Enregistrements des tests électriques : Conservation numérique des résultats des tests électriques pendant une durée spécifiée.

- Enregistrements d'étalonnage : Certificats d'étalonnage valides pour les VNA et les TDR.

Contrôle des Changements & Livraison

- PCN (Notification de Changement de Processus) : Accord de notification avant de modifier les matériaux, la chimie ou le lieu de fabrication.

- Support DFA/DFM : Support technique pour optimiser la conception en vue du rendement avant la production.

- Emballage : Emballage sûr contre les décharges électrostatiques (ESD) et barrière contre l'humidité (MBB) pour les matériaux sensibles.

- Stock tampon : Volonté de maintenir un stock tampon pour les articles critiques à long délai de livraison.

- Processus RMA : Procédure claire pour la gestion des matériaux non conformes et l'analyse des causes profondes (rapports 8D).

Comment choisir un Système d'Antennes Distribuées (compromis et règles de décision)

La conception et l'achat de PCB pour un DAS impliquent d'équilibrer performance, coût et complexité. Voici les principaux compromis à gérer.

- Empilement de matériaux hybride vs. tout-RF :

- Règle de décision : Si vous devez réduire les coûts et que la carte possède une logique de contrôle numérique significative, choisissez un empilement hybride (matériau RF sur le dessus, FR4 pour les couches internes/inférieures). Si l'intégrité du signal est critique sur plusieurs couches et que le coût est secondaire, choisissez un empilement de matériaux tout-RF.

- Finition de surface Argent par immersion vs. ENIG :

- Règle de décision : Si la performance PIM est la priorité absolue (par exemple, pour la 5G/6G), choisissez l'Argent par immersion (non magnétique). Si la durée de conservation et la résistance à la corrosion sont plus critiques (par exemple, dans des environnements difficiles), choisissez l'ENIG, mais vérifiez l'impact de la couche de nickel sur le PIM.

- Architecture DAS active vs. passive :

- Règle de décision : Si vous devez couvrir une vaste zone avec une perte de signal minimale, choisissez un DAS actif (nécessite des PCB complexes avec conversion de puissance et de fibre). Si la zone est plus petite et que vous souhaitez simplicité/fiabilité, choisissez un DAS passif (PCB plus simples, principalement des diviseurs/combineurs).

- Vias aveugles/enterrés vs. Vias traversants :

- Règle de décision : Si la densité de la carte est élevée et que vous devez minimiser les talons de via pour l'intégrité du signal, choisissez les Vias aveugles/enterrés (HDI). Si la conception le permet et que le coût est une contrainte majeure, optez pour les Vias traversants et utilisez le contre-perçage pour éliminer les talons.

- Tuner d'antenne discret vs. intégré :

- Règle de décision : Si vous avez besoin de flexibilité pour accorder dynamiquement différentes bandes, utilisez un module de PCB de tuner d'antenne discret. Si l'espace est limité et que les bandes sont fixes, intégrez le circuit d'accord directement sur la carte principale.

- Rogers vs. FR4 pour les éléments d'antenne :

- Règle de décision : Si l'efficacité et la bande passante de l'antenne sont critiques (surtout >2GHz), choisissez Rogers/Taconic. S'il s'agit d'une application IoT basse fréquence (<1GHz) ou à faible coût, le FR4 peut être suffisant.

Questions fréquentes (FAQ) sur les systèmes d'antennes distribuées (Effectuer une modélisation détaillée de l'empilement avec le fabricant (DFM), matériaux, tests)

Q : Quels sont les principaux facteurs de coût pour un PCB de système d'antennes distribuées (DAS) ? R : Les principaux facteurs de coût sont les matériaux stratifiés RF spécialisés (qui peuvent coûter 5 à 10 fois le prix du FR4), la complexité des cycles de stratification hybrides et l'exigence de finitions de surface avancées comme l'argent chimique. Des tolérances d'impédance strictes réduisent également le rendement, augmentant le coût unitaire.

Q : Comment le délai de livraison des PCB DAS se compare-t-il à celui des PCB standard ? A: Les délais de livraison sont généralement plus longs (3-4 semaines contre 1-2 semaines), principalement en raison de l'approvisionnement en matériaux RF spécifiques qui pourraient ne pas être en stock standard. APTPCB recommande de vérifier la disponibilité des matériaux pendant la phase de devis pour atténuer les retards.

Q: Quels fichiers DFM spécifiques sont nécessaires pour un PCB d'antenne 5G ? A: Au-delà des fichiers Gerbers standard, vous devez fournir une netlist pour la vérification de la connectivité et un fichier ODB++ est préféré pour les géométries complexes. Il est crucial d'inclure un fichier "readme" détaillant la fréquence de fonctionnement spécifique afin que le fabricant puisse ajuster le processus de gravure pour ces longueurs d'onde.

Q: Puis-je utiliser du FR4 standard pour un PCB d'antenne 6G ? A: Généralement, non. Le FR4 standard a un facteur de dissipation (perte) trop élevé et une constante diélectrique inconsistante pour les fréquences 6G (gamme sub-THz). Vous aurez besoin de matériaux spécialisés à très faible perte comme le PTFE ou les composites de polymère à cristaux liquides (LCP).

Q: Comment testez-vous le PIM dans l'environnement de fabrication ? A: Le test PIM est destructif pour le coupon de test ou nécessite une configuration de test non destructive dédiée. Il implique l'injection de deux tonalités de haute puissance dans la trace et la mesure des produits d'intermodulation réfléchis. Cela est généralement effectué sur un échantillon par lot.

Q: Quels sont les critères d'acceptation pour l'impédance d'un PCB de syntoniseur d'antenne ? A: L'acceptation est généralement basée sur des mesures TDR se situant dans une fourchette de ±5 % de la cible. Pour les circuits de tuner, la cohérence de la capacité des pastilles est également critique, de sorte que l'enregistrement et l'épaisseur du masque de soudure doivent être strictement contrôlés.

Q: Pourquoi la rugosité du cuivre est-elle critique pour les PCB de systèmes d'antennes distribuées (DAS) ? A: Aux hautes fréquences, l'« effet de peau » force le courant à circuler le long de la surface extérieure du conducteur. Si le cuivre est rugueux, la longueur effective du chemin augmente, entraînant une perte résistive plus élevée et une génération potentielle de PIM. Le cuivre VLP (Very Low Profile) est essentiel.

Q: APTPCB prend-il en charge les empilements hybrides pour les équipements DAS ? A: Oui, nous sommes spécialisés dans les empilements hybrides qui combinent les performances RF de matériaux comme Rogers avec la résistance mécanique et la rentabilité du FR4, assurant une stratification fiable sans problèmes de délaminage.

Ressources pour les systèmes d'antennes distribuées (pages et outils connexes)

- Fabrication de PCB d'antenne: Plongez en profondeur dans les techniques de fabrication spécifiques pour les éléments d'antenne et les front-ends RF.

- Capacités de PCB haute fréquence: Explorez les options de matériaux et les capacités de processus pour les circuits haute vitesse et RF essentiels aux DAS.

- PCB pour équipements de communication: Découvrez comment APTPCB soutient l'industrie plus large des infrastructures de télécommunications avec du matériel fiable.

- Matériaux PCB Rogers: Comprenez les propriétés des stratifiés Rogers, la norme industrielle pour les applications DAS haute performance.

- Assemblage PCB clé en main: Découvrez comment rationaliser votre chaîne d'approvisionnement en confiant à APTPCB la fabrication et l'assemblage de vos unités DAS.

- Directives DFM: Accédez aux règles de conception techniques pour vous assurer que votre PCB DAS est fabricable à grande échelle et dans les limites du budget.

Demander un devis pour un système d'antennes distribuées (examen empilement avec le fabricant (DFM) + prix)

Prêt à faire passer votre conception DAS du concept à la production ? Soumettez vos données à APTPCB pour un examen DFM complet et des prix compétitifs. Veuillez inclure vos fichiers Gerber, les détails de l'empilement, les spécifications des matériaux (en particulier pour les constructions hybrides) et toutes les exigences PIM ou d'impédance.

Conclusion finale : Prochaines étapes pour les systèmes d'antennes distribuées

Un système d'antennes distribuées (DAS) robuste repose sur bien plus qu'une bonne conception architecturale ; il exige des PCB conçus avec précision qui peuvent supporter les rigueurs de la transmission de signaux haute fréquence sans dégradation. En définissant des spécifications claires pour les matériaux et les performances PIM, en comprenant les risques de fabrication associés aux empilements hybrides et en validant rigoureusement vos fournisseurs, vous vous assurez que l'épine dorsale de votre réseau sans fil est conçue pour durer. Que vous déployiez une infrastructure 5G ou une couverture spécialisée en intérieur, la priorisation de la qualité du PCB du système d'antennes est le moyen le plus efficace de garantir la fiabilité du réseau et la satisfaction des utilisateurs.