Sommaire

- Le contexte : Ce qui rend la configuration de test de chute difficile

- Les technologies clés (Ce qui la fait réellement fonctionner)

- Vue d'écosystème : Cartes / Interfaces / Étapes de fabrication associées

- Comparaison : Options courantes et ce que vous gagnez / perdez

- Piliers de fiabilité et de performance (Signal / Alimentation / Thermique / Contrôle des processus)

- L'avenir : Tendances futures (Matériaux, intégration, IA/automatisation)

- Demander un devis / Revue DFM pour configuration de test de chute (Éléments à fournir)

- Conclusion finale Une configuration de test de chute est la configuration ingénierie – comprenant le testeur de chute, le montage, le système d'acquisition de données et le réseau de capteurs – conçue pour simuler ces événements d'impact de manière contrôlée et reproductible. Il ne s'agit pas simplement de laisser tomber un produit au sol ; c'est une science précise de mesure des forces G, des durées d'impulsion et de la contrainte sur le PCB pour garantir que les interconnexions (soudures, vias et traces) puissent survivre à la décélération soudaine de l'impact.

Pour les ingénieurs et les fabricants, une "bonne" configuration est définie par sa capacité à isoler les variables. Elle doit distinguer une défaillance causée par une soudure fragile d'une défaillance causée par une mauvaise conception du boîtier. Elle nécessite un équilibre entre un montage rigide pour transmettre le choc et un montage réaliste pour simuler l'utilisation réelle, garantissant que les données collectées corrèlent directement avec les taux de survie sur le terrain.

Points clés

- La mise en forme de l'impulsion est critique : La différence entre une impulsion sinusoïdale demi-onde de 0,5 ms et une impulsion de 11 ms change fondamentalement la façon dont le PCB fléchit et les modes de défaillance déclenchés.

- Rigidité du montage : Dans les tests au niveau de la carte (JEDEC), le montage doit être nettement plus rigide que le PCB pour garantir que la carte plie en raison de sa propre inertie, et non d'une résonance du montage.

- Contrainte vs. Choc : Une force G élevée (choc) rompt rarement les soudures directement ; c'est la flexion secondaire (contrainte) du PCB qui cisaille les connexions intermetalliques.

- Détection d'événement : Une configuration robuste utilise une surveillance de résistance à haute vitesse (chaînes en guirlande) pour détecter les discontinuités microsecondes qui disparaissent une fois la carte stabilisée.

Le Contexte : Ce qui rend la configuration du test de chute difficile

Le principal défi dans la configuration d'un test de chute réside dans la nature transitoire de l'événement. Un impact ne dure que quelques millisecondes, mais pendant cette fenêtre, des ondes de contrainte complexes se propagent à travers le boîtier de l'appareil, dans les points de fixation et à travers le PCB.

À mesure que l'électronique devient plus dense, la marge d'erreur diminue. Les réseaux de billes (BGA) et les boîtiers à l'échelle de la puce (CSP) modernes ont des billes de soudure plus petites et des pas plus serrés. Cette réduction du volume d'interconnexion signifie qu'il y a moins de métal pour absorber l'énergie de déformation lors d'une chute. Par conséquent, la configuration du test de chute doit être suffisamment sensible pour détecter l'initiation de fissures dans ces joints microscopiques.

De plus, l'industrie est confrontée à un dilemme entre standardisation et réalisme. Des normes comme JEDEC JESD22-B111 fournissent une base stricte pour comparer les alliages de soudure et les matériaux de stratifié en utilisant une conception de carte standardisée. Cependant, ces normes ne reproduisent pas parfaitement les harmoniques complexes d'un boîtier de produit réel. Les ingénieurs d'APTPCB (APTPCB PCB Factory) doivent souvent naviguer dans ce compromis, en concevant des configurations qui satisfont à la conformité industrielle tout en fournissant des données pertinentes pour la géométrie et la distribution de masse spécifiques du produit. Le coût et le délai de livraison jouent également un rôle. Construire des montages sur mesure pour chaque variante de produit est coûteux. Une configuration modulaire permettant un changement rapide entre différents facteurs de forme sans compromettre la rigidité du support est un défi d'ingénierie important.

Les technologies clés (Ce qui le fait réellement fonctionner)

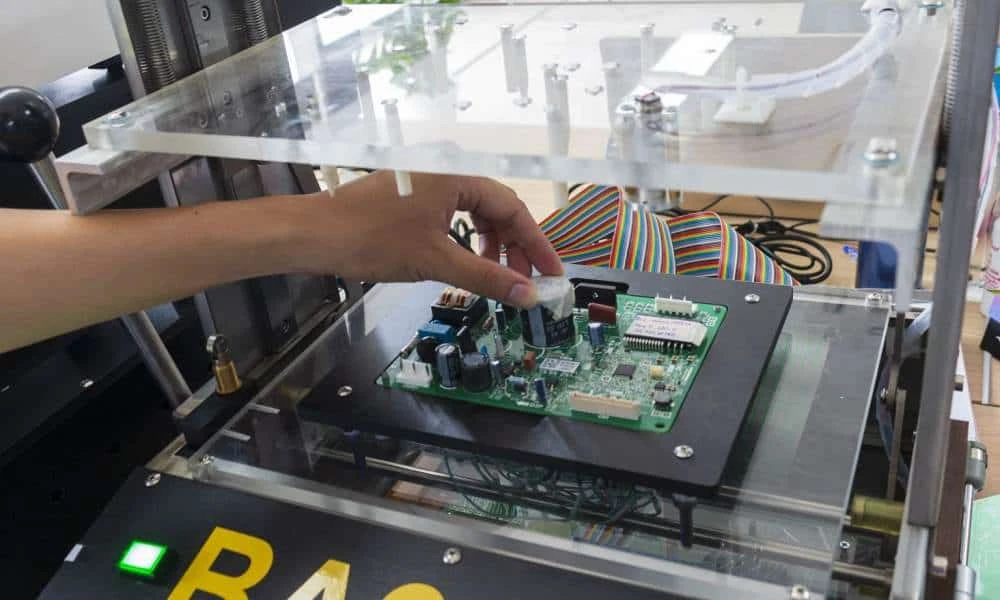

Une configuration de test de chute réussie repose sur l'intégration de plusieurs technologies distinctes. C'est un système où l'ingénierie mécanique rencontre l'acquisition de données à haute vitesse.

Le testeur de chute et les formeurs d'impulsion La machine elle-même est généralement un système à rail guidé ou une tour de chute libre. Cependant, le composant critique est le "formeur d'impulsion" – le matériau que la table de chute frappe.

- Plaques de feutre ou de caoutchouc : Utilisées pour créer des impulsions de longue durée (par exemple 11 ms) typiques de la manutention lors de l'expédition.

- Plastiques durs ou acier : Utilisés pour créer des impulsions courtes et à fort G (par exemple 0,5 ms, 1500 G) typiques de la chute d'un téléphone sur du béton.

- Systèmes de freinage : Un mécanisme de freinage secondaire est essentiel pour attraper la table de chute lors du rebond, empêchant un "double impact" qui corromprait les données.

Instrumentation et capteurs

- Accéléromètres : Des capteurs piézoélectriques sont montés sur la table de chute (pour mesurer le G d'entrée) et souvent sur la carte de circuit imprimé elle-même (pour mesurer le G de réponse). Leur bande passante doit être suffisante pour capturer les harmoniques haute fréquence.

Jauges de contrainte : Elles sont collées sur le PCB aux points de contrainte critiques (généralement les coins des grands BGAs). Elles mesurent la flexion réelle de la carte. Étant donné que la qualité du PCB dépend de la minimisation de cette contrainte, ces jauges fournissent les données les plus exploitables pour les améliorations de conception.

Acquisition de données à haute vitesse (DAQ) Le système DAQ doit échantillonner à une fréquence suffisamment élevée pour capturer le pic de l'impulsion de choc sans repliement spectral. Pour une impulsion de 0,5 ms, une fréquence d'échantillonnage d'au moins 100 kHz à 1 MHz est souvent requise. Ce système surveille également la continuité électrique des réseaux en "daisy chain" sur le PCB. Un "échec" est souvent défini comme un pic de résistance dépassant 1000 ohms pour une durée aussi courte qu'une microseconde.

Vue écosystème : Cartes associées / Interfaces / Étapes de fabrication

La configuration du test de chute n'existe pas dans le vide ; elle est profondément liée aux choix de conception et de fabrication en amont.

Sélection des matériaux et empilement La rigidité du matériau du PCB affecte sa flexion lors de l'impact. Un matériau à module d'élasticité élevé ou un noyau plus épais peut réduire la flexion, sauvant potentiellement les joints de soudure. Inversement, une carte plus mince et plus flexible pourrait nécessiter un sous-remplissage pour survivre. Lors de la sélection des matériaux, comme les stratifiés pour PCB à haut Tg, les ingénieurs doivent considérer leur ténacité à la fracture, et pas seulement leurs propriétés thermiques.

Finitions de surface et composés intermétalliques L'interface entre la bille de soudure et la pastille du PCB est le maillon le plus faible lors d'une chute.

- ENIG (Nickel Chimique/Immersion Or): Bien qu'excellent pour la planéité, l'intermétallique nickel-étain peut être fragile.

- OSP (Préservatif Organique de Soudabilité): Offre souvent un intermétallique cuivre-étain plus ductile et résistant aux chocs, bien qu'il ait une durée de conservation plus courte.

- Argent par Immersion: Offre un compromis mais nécessite une manipulation soigneuse. Comprendre ces compromis est vital lors de la spécification des fini de surface PCB pour un produit robuste.

Variables du Processus d'Assemblage Le profil de refusion utilisé pendant l'assemblage SMT dicte la structure granulaire du joint de soudure. Un profil qui refroidit trop lentement peut créer de grandes structures granulaires plus faibles face aux chocs mécaniques. De plus, la présence de vides (bulles d'air) dans le joint de soudure peut agir comme des concentrateurs de contrainte. APTPCB souligne qu'un résultat robuste au test de chute est souvent une validation de la fenêtre de processus autant que de la conception elle-même.

Comparaison : Options Courantes et ce que vous Gagnez / Perdez

Lors de la mise en place d'une configuration de test de chute, les ingénieurs choisissent généralement entre une approche standardisée "au niveau de la carte" et une approche "au niveau du produit". Il y a également un choix concernant la profondeur de l'instrumentation.

Niveau Carte (Style JEDEC) vs. Niveau Produit

- Board-Level (Niveau carte): La carte de circuit imprimé (PCB) est montée sur un support rigide avec des entretoises. Cela isole les performances de la PCB. C'est excellent pour comparer différents alliages de soudure ou des underfills, mais ignore l'amortissement fourni par un boîtier plastique.

- Product-Level (Niveau produit): L'appareil entier est lâché. C'est réaliste mais chaotique. La batterie peut cliqueter, le boîtier peut absorber l'énergie, ou l'écran peut se fissurer avant la défaillance de la carte.

Profondeur d'instrumentation

- Basic (Basique): Accéléromètre uniquement sur la table. Vous dit : "Il a été lâché à 1000G."

- Advanced (Avancé): Jauges de contrainte sur la carte + surveillance de la résistance in-situ. Vous dit : "La carte a fléchi de 1500 micro-déformations, provoquant la défaillance de U12 au 3ème lâcher."

Matrice de décision : Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| Support rigide à 4 points (JEDEC) | Maximise la flexion de la carte ; idéal pour la validation des joints de soudure dans le pire des cas. |

| Chute Complète du Produit | Inclut l'amortissement du boîtier ; réaliste mais plus difficile d'identifier la cause racine. |

| Surveillance en Chaîne | Détecte les circuits "ouverts" transitoires qui se reconnectent après l'événement. |

| Caméra Haute Vitesse | Visualise les modes de vibration et les impacts secondaires (impact final). |

Piliers de Fiabilité & de Performance (Signal / Alimentation / Thermique / Contrôle de Processus)

Pour garantir qu'une configuration de test de chute fournisse des résultats valides, des piliers de performance spécifiques doivent être contrôlés.

Intégrité du Signal de la Boucle de Test Le "signal" dans un test de chute est la résistance de la chaîne. Le système d'acquisition de données (DAQ) doit être immunisé contre le bruit mécanique de l'impact. Les câbles doivent être anti-traction pour que le fouettement du câble ne tire pas sur le connecteur ou ne génère pas de bruit triboélectrique (charge générée par frottement) qui masque les données.

Considérations Thermiques Les tests de chute sont souvent effectués à température ambiante, mais la fiabilité exige des tests dans des conditions extrêmes. Une soudure qui résiste à 25°C pourrait rompre à -20°C en raison de la fragilisation des matériaux. Les configurations avancées incluent des chambres thermiques qui entourent la table de chute, permettant des tests d'impact sous charge thermique. Ceci est crucial pour les applications de PCB pour l'électronique automobile où la performance en chute à froid est une exigence de sécurité.

Contrôle du processus et répétabilité Le testeur de chute doit être étalonné. Si les rails guides sont sales ou si le pulse shaper est usé, le profil de force G dérivera. Une impulsion de 1500G pourrait se dégrader à 1200G, donnant un faux sentiment de sécurité. L'étalonnage régulier de l'accéléromètre et de la mécanique de la machine est essentiel pour maintenir l'intégrité de la qualité des tests.

Critères d'acceptation Un critère typique de réussite/échec implique :

- Électrique : Aucun pic de résistance >1000Ω pendant >1µs.

- Mécanique : Aucune fissure visible du stratifié ou des composants.

- Statistique : La "Première Défaillance" dicte généralement la limite, mais l'analyse de Weibull est utilisée pour prédire la durée de vie B10 ou B1 (lorsque 10% ou 1% de la population tombera en panne).

L'avenir : Tendances futures (Matériaux, Intégration, IA/Automatisation)

L'avenir des tests de chute passe d'une itération purement physique à un hybride de simulation et de validation. L'analyse par éléments finis (FEA) devient suffisamment précise pour prédire où placer les jauges de contrainte, réduisant ainsi le nombre d'essais de chute requis.

De plus, l'intégration des essais non destructifs s'améliore. Au lieu de couper physiquement une carte après un test de chute (ce qui détruit l'échantillon), des scans CT haute résolution peuvent maintenant visualiser les microfissures à l'intérieur des billes BGA tandis que la carte est encore intacte. Cela permet des tests de chute "progressifs", où la même carte est scannée, lâchée à nouveau, et scannée à nouveau pour suivre la propagation des fissures.

Trajectoire de performance sur 5 ans (Illustrative)

| Métrique de performance | Aujourd'hui (typique) | Direction sur 5 ans | Pourquoi c'est important |

|---|---|---|---|

| Précision de la simulation | Utilisée pour les tendances ; nécessite une validation physique. | Les jumeaux numériques remplacent 80 % des tests physiques. | Réduit considérablement le délai de lancement de nouveaux produits et les coûts des prototypes. |

| Intégration des capteurs | Accéléromètres et jauges de contrainte filaires. | Capteurs MEMS embarqués sans fil. | Élimine le bruit et la traînée des câbles ; permet les tests sur des unités scellées. |

| Analyse des défaillances | Destructive (Colorant & Soulèvement, Coupe transversale). | Scannage CT en ligne et détection par IA. | Préserve les échantillons pour des tests ultérieurs ; détecte les défauts sous la surface. |

Demander un devis / Revue DFM pour la configuration des tests de chute (Que envoyer)

Lorsque vous sollicitez APTPCB pour un projet nécessitant une validation par test de chute ou une conception renforcée, fournir des détails spécifiques dès le départ garantit que le processus de fabrication correspond à vos objectifs de fiabilité. Nous devons comprendre non seulement le circuit, mais aussi l'environnement mécanique auquel il doit résister.

- Fichiers Gerber : Format standard RS-274X ou ODB++.

- Exigences d'empilement (Stackup) : Précisez si des matériaux à module élevé sont nécessaires pour la rigidité.

- Nomenclature des composants (BOM) : Crucial pour estimer la distribution de la masse sur la carte.

- Norme de test : Suivez-vous la norme JEDEC JESD22-B111, IEC 60068-2-31 ou un profil personnalisé ?

- Force G et Durée d'impulsion : Par exemple, "1500G, 0,5ms demi-sinusoïde."

- Composants Critiques : Identifiez les BGAs ou composants lourds pouvant nécessiter un sous-remplissage (underfill) ou un collage d'angle.

- Conception en Chaîne (Daisy Chain) : Si vous avez besoin d'un véhicule de test en chaîne spécifique, fournissez la netlist.

- Critères d'Acceptation : Définissez ce qui constitue une défaillance (seuil de résistance, fissures cosmétiques, etc.).

Conclusion finale

La configuration du test de chute est le gardien de la fiabilité mécanique. Elle transforme la violence chaotique d'un impact en données exploitables, permettant aux ingénieurs de renforcer les points faibles avant qu'un produit n'atteigne le client. Que ce soit en optimisant l'empilement des couches du PCB, en sélectionnant la finition de surface appropriée ou en appliquant un sous-remplissage, les enseignements tirés d'un test de chute bien exécuté sont inestimables. Alors que les appareils continuent de rétrécir et de voyager partout avec nous, l'importance de ces tests ne fera que croître. En comprenant la mécanique de la configuration – du façonneur d'impulsions à la jauge de contrainte – vous pouvez concevoir des produits qui fonctionnent non seulement électriquement mais qui résistent physiquement. Pour une fabrication robuste et des conseils d'expert sur l'assemblage de PCB renforcés, contactez APTPCB dès aujourd'hui.