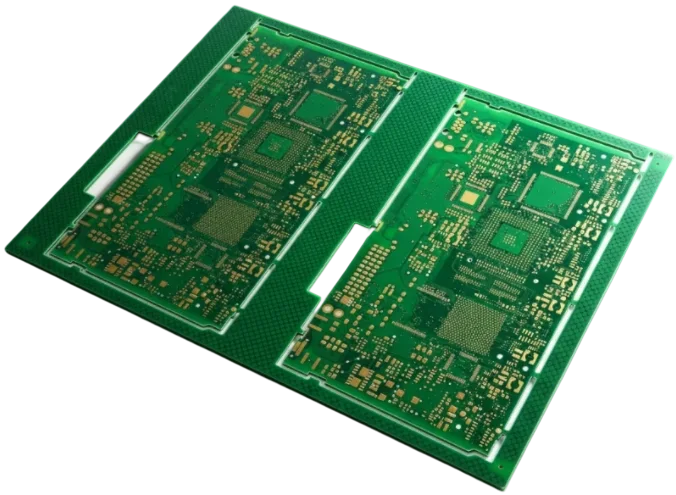

La guerre électronique a évolué du simple brouillage de bruit à la manipulation de signaux sophistiquée et adaptative. Dans cet environnement à enjeux élevés, le matériel doit être aussi résilient que le logiciel. La PCB ECCM (Electronic Counter-Countermeasures Printed Circuit Board) est le fondement physique des systèmes conçus pour résister aux interférences et maintenir l'intégrité des communications sous attaque.

Pour les ingénieurs et les équipes d'approvisionnement, la fabrication de ces cartes nécessite plus que des processus FR4 standard. Elle exige une adhésion stricte à l'intégrité du signal, à la gestion thermique et à la stabilité des matériaux. APTPCB (APTPCB PCB Factory) est spécialisée dans ces interconnexions de haute fiabilité, garantissant que l'intention de conception se traduit parfaitement sur le champ de bataille.

Points clés à retenir pour les PCB ECCM

- Définition: Les PCB ECCM sont des cartes de circuits imprimés spécialisées conçues pour filtrer le bruit, résister au brouillage et maintenir la fidélité du signal dans des environnements électromagnétiques hostiles.

- Criticité des matériaux: Le FR4 standard est rarement suffisant ; les matériaux à faible perte (PTFE, Céramique) sont essentiels pour préserver la phase et l'amplitude du signal.

- Intégrité du signal: L'impédance contrôlée et une tolérance stricte sur la largeur des pistes sont non négociables pour éviter la réflexion du signal.

- Gestion thermique: La transmission anti-brouillage de haute puissance nécessite des techniques avancées de dissipation thermique comme les cœurs métalliques ou l'insertion de pièces (coin insertion).

- Validation : Les tests vont au-delà de la connectivité électrique pour inclure la TDR (Réflectométrie dans le domaine temporel) et le criblage de contraintes environnementales.

- Partenariat : Le succès dépend d'un engagement précoce en DFM avec un fabricant expérimenté dans les normes IPC Classe 3.

Ce que signifie réellement une carte PCB ECCM (portée et limites)

Bien que les principaux enseignements soulignent l'importance des matériaux et des tests, la compréhension de la portée opérationnelle d'une carte PCB ECCM est la première étape d'une fabrication réussie.

ECCM fait référence aux techniques utilisées pour assurer l'utilisation efficace du spectre électromagnétique malgré l'utilisation par l'ennemi de contre-mesures électroniques (ECM). Par conséquent, une carte PCB ECCM n'est pas un "type" spécifique de carte comme une carte rigide ou flexible, mais plutôt une classe de performance de PCB. Ces cartes sont l'épine dorsale des systèmes de PCB de gestion de bataille et des unités de PCB de commandement et de contrôle, où un signal perdu peut signifier l'échec de la mission.

La portée de la fabrication de PCB ECCM comprend :

- Agilité de fréquence : La carte doit prendre en charge le saut de fréquence rapide sans dégradation du signal.

- Plancher de bruit bas : Le stratifié et la disposition doivent minimiser la diaphonie interne afin que les faibles signaux entrants puissent être distingués du bruit de brouillage.

- Durabilité physique : Ces cartes résident souvent dans des missiles, des avions de chasse ou des unités terrestres mobiles, nécessitant une résistance aux forces G élevées et aux températures extrêmes. Contrairement à l'électronique grand public, où le coût est le principal moteur, le principal moteur ici est la survivabilité.

Métriques de PCB ECCM importantes (comment évaluer la qualité)

Une fois le champ d'application opérationnel défini, nous devons quantifier les performances à l'aide de métriques de fabrication et de matériaux spécifiques.

Le tableau suivant présente les paramètres critiques qu'APTPCB surveille lors de la fabrication de cartes de qualité ECCM.

| Métrique | Pourquoi c'est important | Plage / Facteur typique | Comment mesurer |

|---|---|---|---|

| Constante diélectrique (Dk) | Détermine la vitesse de propagation du signal. Les variations provoquent des erreurs de synchronisation dans les réseaux phasés. | 2,2 à 3,5 (Stable sur la fréquence) | IPC-TM-650 2.5.5.5 |

| Facteur de dissipation (Df) | Mesure la quantité de signal perdue sous forme de chaleur. Une valeur plus faible est meilleure pour la détection de signaux faibles. | < 0,002 (Faible perte) | Méthode du résonateur à cavité |

| CTE (axe z) | Coefficient de Dilatation Thermique. Un CTE élevé entraîne une défaillance des vias lors des cycles thermiques. | < 50 ppm/°C (en dessous de Tg) | TMA (Analyse Thermomécanique) |

| Tolérance d'impédance | Les désadaptations provoquent des réflexions, réduisant l'efficacité des filtres anti-brouillage. | ±5% ou ±7% | TDR (Réflectométrie dans le Domaine Temporel) |

| Résistance au pelage | Garantit que les pistes ne se décollent pas sous des contraintes thermiques élevées ou des vibrations. | > 1,05 N/mm | IPC-TM-650 2.4.8 |

| Absorption d'humidité | L'eau modifie Dk/Df. Une absorption élevée nuit aux performances haute fréquence. | < 0,02% | Test d'immersion / de poids |

Comment choisir une carte PCB ECCM : guide de sélection par scénario (compromis)

Les métriques fournissent les données brutes, mais l'environnement d'application spécifique dicte les compromis acceptables lors du processus de sélection.

Différents scénarios de défense exigent de prioriser différents attributs. Vous trouverez ci-dessous des scénarios courants et comment choisir la bonne configuration de PCB.

1. Radars aéroportés et nacelles de brouillage

- Priorité : Réduction du poids et performances haute fréquence.

- Compromis : Coût plus élevé pour les matériaux spécialisés.

- Recommandation : Utilisez des matériaux PCB haute fréquence comme Rogers ou Taconic. Mettez en œuvre une conception rigide-flexible pour éliminer les câblages et connecteurs lourds.

2. Systèmes de commande et de contrôle navals

- Priorité : Résistance à la corrosion et fiabilité à long terme.

- Compromis : Vitesse de signal plus lente (si le revêtement conforme est trop épais) vs. protection.

- Recommandation : Privilégiez les finitions de surface comme ENIG ou ENEPIG. Utilisez un revêtement conforme ou un enrobage robuste. Assurez-vous que l'empilement supporte une humidité élevée sans délaminage.

3. Radios tactiques portables

- Priorité : Miniaturisation et efficacité de la batterie.

- Compromis : Complexité de fabrication vs. taille.

- Recommandation : Utilisez la technologie PCB HDI avec des vias aveugles et enterrés pour densifier la disposition. Cela réduit l'encombrement physique tout en maintenant l'intégrité du signal pour des communications sécurisées.

4. Brouilleurs terrestres haute puissance

- Priorité: Dissipation thermique.

- Compromis: Épaisseur et poids de la carte vs. refroidissement.

- Recommandation: Utilisez des circuits imprimés à âme métallique (MCPCB) ou des pistes en cuivre épais. Insérez des pièces de cuivre directement sous les amplificateurs RF haute puissance pour dissiper immédiatement la chaleur.

5. Systèmes de guidage de missiles (jetables)

- Priorité: Résistance extrême aux chocs et fiabilité à court terme.

- Compromis: Longévité (non nécessaire) vs. robustesse mécanique.

- Recommandation: Concentrez-vous sur la fiabilité des vias (épaisseur de placage de classe 3). Utilisez des matériaux avec une température de transition vitreuse (Tg) élevée pour survivre à la chaleur intense du lancement.

6. ECCM basé sur satellite / spatial

- Priorité: Faible dégazage et résistance aux radiations.

- Compromis: Choix de matériaux extrêmement limités.

- Recommandation: Sélectionnez des matériaux spécifiquement conçus pour l'espace (faible dégazage). Évitez les masques de soudure standard qui peuvent se vaporiser sous vide.

Points de contrôle de l'implémentation des PCB ECCM (de la conception à la fabrication)

Choisir la bonne approche n'est que la première étape ; une exécution rigoureuse à travers des points de contrôle spécifiques garantit que le PCB ECCM final fonctionne comme simulé.

APTPCB recommande la liste de contrôle suivante pour les concepteurs passant du CAD au CAM.

1. Vérification de la disponibilité des matériaux

- Recommandation: Confirmez les délais de livraison pour les stratifiés RF spécialisés (par exemple, la série Rogers 4000) avant de finaliser la conception.

- Risque: Concevoir autour d'un matériau avec un délai de 20 semaines peut bloquer le projet.

- Acceptation: E-mail de confirmation du fournisseur ou vérification du stock.

2. Vérification de l'empilement

- Recommandation: Équilibrer la distribution du cuivre pour éviter le gauchissement. S'assurer que les couches de préimprégné fournissent un remplissage de résine adéquat pour les conceptions à forte teneur en cuivre.

- Risque: Problèmes de courbure et de torsion pendant l'assemblage ; désadaptations d'impédance.

- Acceptation: Rapport de simulation correspondant aux capacités d'empilement du fabricant.

3. Largeur et espacement des pistes (Compensation de gravure)

- Recommandation: Tenir compte des facteurs de gravure. Les lignes RF sont sensibles ; le fabricant doit appliquer une compensation aux fichiers Gerber.

- Risque: La largeur finale de la piste est trop étroite, augmentant l'impédance et la perte d'insertion.

- Acceptation: Approbation de la demande d'ingénierie CAM (EQ).

4. Structure des vias et contre-perçage

- Recommandation: Utiliser le contre-perçage pour les signaux haute vitesse (>10 Gbps) afin d'éliminer les stubs qui agissent comme des antennes.

- Risque: Problèmes de réflexion et de résonance du signal.

- Acceptation: Analyse en coupe transversale (microsection) montrant l'élimination du stub.

5. Sélection de la finition de surface

- Recommandation: Utiliser ENIG (Nickel Chimique Or par Immersion) ou Argent par Immersion pour des surfaces planes et une bonne conductivité. Éviter le HASL pour les cartes à pas fin ou haute fréquence.

- Risque: Pads inégaux affectant l'assemblage BGA ; perte de signal aux fréquences de profondeur de peau.

- Acceptation: Inspection visuelle et mesure d'épaisseur (rayons X).

6. Blindage et mise à la terre

- Recommandation : Mettre en œuvre par couture de vias (fencing) autour des lignes RF pour contenir les champs électromagnétiques.

- Risque : Diaphonie entre les canaux, compromettant les capacités ECCM.

- Acceptation : Vérification des règles de conception (DRC) pour un espacement des vias < 1/20 de la longueur d'onde.

7. Test de contrainte thermique

- Recommandation : Effectuer plusieurs simulations de refusion.

- Risque : Délaminage des empilements hybrides (par exemple, FR4 lié au PTFE).

- Acceptation : IPC-TM-650 2.6.6 (Choc thermique).

8. Test électrique final

- Recommandation : Test de liste de réseau (Netlist) à 100 % plus TDR pour le contrôle d'impédance.

- Risque : Circuits ouverts/courts-circuits ou impédance hors spécifications passant à l'assemblage.

- Acceptation : Certificat de conformité (CoC) avec les journaux TDR.

Erreurs courantes des PCB ECCM (et la bonne approche)

Même avec un plan solide et une liste de contrôle, des pièges spécifiques font souvent dérailler les projets de PCB ECCM pendant la phase NPI (New Product Introduction).

1. Ignorer le désaccord de CTE des empilements hybrides

- Erreur : Mélanger des matériaux FR4 et PTFE sans tenir compte de leurs différents taux de dilatation (CTE).

- Résultat : Délaminage ou fractures des trous traversants plaqués (PTH) pendant la refusion.

- Correction : Utiliser du "verre étalé" (spread glass) ou des feuilles de liaison spécialisées recommandées par les experts de Aerospace Defense PCB pour amortir la contrainte.

2. Spécifier des tolérances excessives

- Erreur : Demander une tolérance d'impédance de ±1 % alors que ±5 % est suffisant et réalisable.

- Résultat : Coûts exorbitants et faible rendement.

- Correction : Consulter le fabricant sur les capacités standard (généralement ±5 % à ±10 %) et concevoir le circuit pour gérer de légères variations.

3. Négliger l'« effet de peau »

- Erreur : Utiliser une rugosité de cuivre standard pour des lignes à très haute fréquence.

- Résultat : Perte d'insertion accrue car le signal se propage le long de la surface rugueuse du cuivre.

- Correction : Spécifier une feuille de cuivre « Low Profile » ou « Very Low Profile » (VLP) pour les couches RF.

4. Mauvaise gestion thermique des blindages

- Erreur : Placer des blindages RF métalliques sans vias de masse adéquats en dessous.

- Résultat : Le blindage chauffe et rayonne de l'énergie au lieu de la mettre à la terre.

- Correction : Concevoir un anneau de masse robuste avec un maillage dense de vias là où le blindage sera soudé.

5. Se fier uniquement aux valeurs Dk des fiches techniques

- Erreur : Utiliser le « Design Dk » d'une fiche technique sans tenir compte de la fréquence.

- Résultat : Le Dk réel à 10 GHz est différent du Dk à 1 MHz, ce qui provoque des déphasages.

- Correction : Demander les valeurs de Dk spécifiquement pour votre fréquence de fonctionnement auprès du fournisseur de stratifié (par exemple, matériaux PCB Rogers).

6. Repères de positionnement (Fiducials) inadéquats pour l'assemblage

- Erreur : Omettre les repères de positionnement (fiducials) sur les cartes haute densité.

- Résultat : Les machines de placement ne peuvent pas aligner précisément les composants à pas fin.

- Correction : Inclure des repères de positionnement globaux et locaux, en particulier près des composants BGA et QFN.

Questions fréquentes (FAQ) sur les PCB ECCM (Constante diélectrique (DK)/Facteur de dissipation (DF))

Q : Quelle est la différence entre un PCB standard et un PCB ECCM ? R : Les PCB ECCM privilégient l'intégrité du signal, les faibles pertes et les capacités anti-brouillage en utilisant des matériaux avancés (PTFE/Céramique) et des tolérances de fabrication plus strictes, tandis que les PCB standard se concentrent sur la connectivité et le coût.

Q : Puis-je utiliser du FR4 pour les applications ECCM ? R : Généralement, non. Le FR4 standard a un facteur de dissipation (Df) élevé qui provoque une perte de signal aux hautes fréquences. Cependant, le FR4 haute performance (High-Tg, Low-Loss) pourrait être utilisé pour les couches non-RF dans un empilement hybride.

Q : Quelle finition de surface est la meilleure pour les cartes ECCM haute fréquence ? R : L'argent chimique (Immersion Silver) ou l'ENIG sont préférés. L'argent chimique offre la meilleure conductivité pour les signaux haute fréquence (réduisant les pertes par effet de peau), tandis que l'ENIG offre une excellente planéité et une résistance à l'oxydation.

Q : Comment APTPCB gère-t-il les empilements hybrides ? R : Nous utilisons des cycles de laminage spécialisés qui s'adaptent aux différentes températures et pressions de durcissement requises pour des matériaux dissemblables (par exemple, le collage du Téflon avec du FR4).

Q : Quel est le délai typique pour un PCB ECCM ? R : Cela dépend de la disponibilité des matériaux. Si des stratifiés en stock sont utilisés, 5 à 10 jours. Si des matériaux Rogers ou Taconic spécialisés doivent être commandés, cela peut prendre 3 à 4 semaines.

Q : Prenez-vous en charge les normes IPC Classe 3 ? A: Oui, la plupart des applications de défense et aérospatiales, y compris les PCB de gestion de combat, exigent la classe IPC 3, qui impose des critères plus stricts pour l'épaisseur de placage, les anneaux annulaires et les défauts visuels.

Q: Quelles données sont nécessaires pour un devis d'impédance contrôlée ? A: Nous avons besoin de l'impédance cible (par exemple, 50Ω), des couches spécifiques impliquées, des contraintes de largeur/espacement des pistes et de l'ensemble de matériaux préféré.

Q: Comment testez-vous l'intégrité du signal ? A: Nous utilisons des coupons TDR (Réflectométrie dans le Domaine Temporel) inclus sur le panneau de production pour mesurer l'impédance réelle des pistes et nous assurer qu'elles répondent aux spécifications de conception.

Glossaire des PCB ECCM (termes clés)

| Terme | Définition |

|---|---|

| ECCM | Contre-contre-mesures électroniques. Techniques visant à assurer l'utilisation efficace du spectre électromagnétique malgré le brouillage ennemi. |

| ECM | Contre-mesures électroniques. Actions entreprises pour empêcher ou réduire l'utilisation efficace du spectre électromagnétique par un ennemi (brouillage). |

| Dk (Constante diélectrique) | Mesure de la capacité d'un matériau à stocker de l'énergie électrique dans un champ électrique. Affecte la vitesse du signal. |

| Df (Facteur de dissipation) | Mesure du taux de perte de puissance d'un mode électrique dans un système dissipatif. Un facteur plus faible est préférable pour la RF. |

| Empilement hybride | Une construction de couches de PCB qui utilise deux types ou plus de matériaux stratifiés différents (par exemple, FR4 + Rogers). |

| Rétroperçage | Le processus de perçage de la partie inutilisée d'un trou traversant plaqué (moignon) pour réduire la réflexion du signal. |

| Effet de peau | La tendance du courant alternatif à haute fréquence à se distribuer près de la surface du conducteur. |

| CTE (Coefficient de Dilatation Thermique) | La mesure dans laquelle un matériau se dilate lorsqu'il est chauffé. Les déséquilibres entraînent des problèmes de fiabilité. |

| TDR (Réflectométrie dans le Domaine Temporel) | Une technique de mesure utilisée pour déterminer l'impédance d'une piste de PCB. |

| IPC Classe 3 | La classe de performance la plus élevée pour la fabrication de PCB, destinée aux produits de haute fiabilité où les temps d'arrêt ne sont pas acceptables. |

| Vias (Aveugles/Enfouis) | Les vias aveugles connectent une couche externe à une couche interne ; les vias enfouis connectent uniquement les couches internes. Utilisés en HDI. |

| Repère fiduciel | Un marqueur en cuivre sur le PCB utilisé par les machines d'assemblage pour l'alignement optique. |

Conclusion finale : Prochaines étapes pour les PCB ECCM

La fabrication d'un PCB ECCM est une discipline qui fusionne la science des matériaux avec l'ingénierie de précision. Que l'application soit un PCB de gestion de bataille pour un navire de guerre ou un PCB de commande et de contrôle pour une unité terrestre mobile, l'objectif reste le même : une résilience absolue du signal dans un environnement chaotique.

Pour garantir que votre projet passe en douceur du concept au terrain, une validation précoce est essentielle. Lorsque vous êtes prêt à procéder, préparez vos fichiers Gerber, les exigences d'empilement et les spécifications de classe IPC.

Prêt à fabriquer ? Contactez APTPCB pour un examen DFM complet. Nous analyserons votre conception en termes de compatibilité des matériaux, de contrôle d'impédance et de fabricabilité afin de garantir que vos systèmes électroniques de défense fonctionnent exactement comme requis.