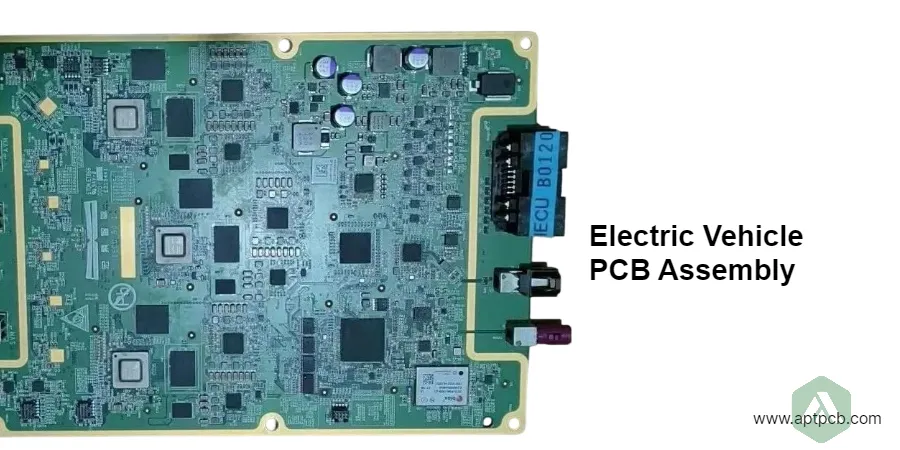

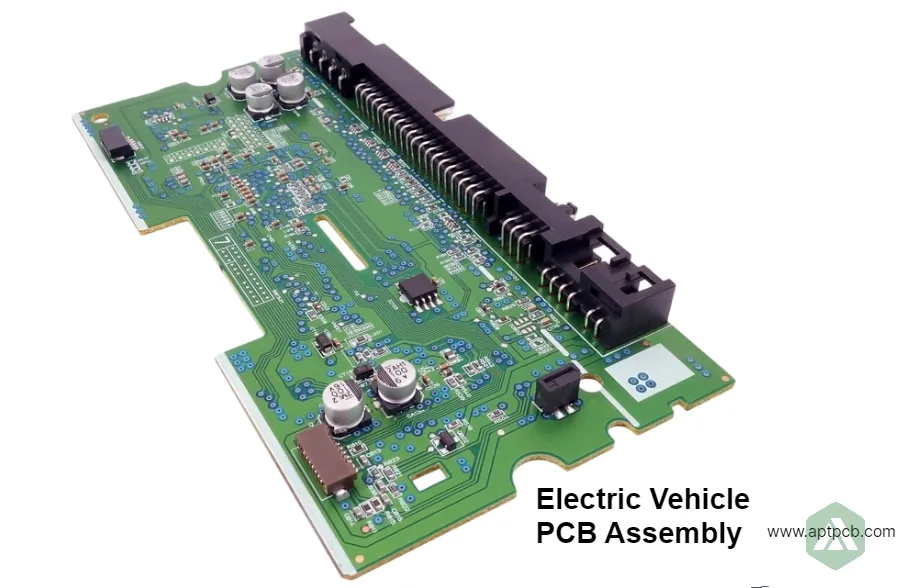

Les assemblages de PCB pour véhicules électriques mettent en œuvre la gestion de batterie, les onduleurs de traction, les chargeurs embarqués et les convertisseurs DC-DC gérant des systèmes haute tension de 400 à 800 V, nécessitant une isolation renforcée, des semi-conducteurs de puissance SiC, une mesure précise du courant/tension et une sécurité fonctionnelle automobile, soutenant l'électrification des véhicules à travers les VE de tourisme, les camions commerciaux, les bus et les équipements de construction, exigeant un fonctionnement fiable sur des cycles de vie de plus de 20 ans avec des millions de cycles de conduite.

Chez APTPCB, nous fournissons des services d'assemblage de VE spécialisés, mettant en œuvre l'isolation haute tension, l'électronique de puissance et la qualification automobile avec des capacités d'assemblage clé en main, prenant en charge les applications allant du BMS aux onduleurs de traction.

Mise en œuvre de l'isolation et de la sécurité haute tension

L'interface électronique des véhicules électriques (EV) entre les systèmes de batterie 400-800V et les circuits de commande basse tension nécessite une isolation renforcée (généralement 4-6kV) pour prévenir les risques de choc électrique tout en permettant une mesure et un contrôle précis. Les défis d'isolation incluent les distances de fuite/d'isolement, les matériaux de PCB haute tension et la validation de la barrière d'isolation. Une mise en œuvre inadéquate de l'isolation crée des risques de choc, empêche la certification de sécurité ou provoque des défaillances catastrophiques — impactant significativement la sécurité des produits et la conformité réglementaire.

Chez APTPCB, notre assemblage met en œuvre une isolation haute tension validée, répondant aux exigences de sécurité automobile.

Mise en œuvre de l'isolation haute tension

- Conception d'isolation renforcée : Distances de fuite/d'isolement >8mm entre les circuits HT et BT selon les normes de sécurité automobile avec validation de la qualité des tests.

- Surveillance de l'isolation : Mesure de la résistance d'isolement détectant la dégradation avant que la sécurité ne soit compromise.

- Matériaux de PCB haute tension : Résistance au cheminement améliorée prévenant les claquages de surface en cas de contamination.

- Test d'isolation : Test Hipot à 2x la tension de fonctionnement + 2kV validant l'intégrité diélectrique.

- Verrouillages et détection : Détection de présence HT et verrouillages de connecteurs empêchant l'accès pendant le fonctionnement.

Sécurité HT validée

Grâce à son expertise en sécurité automobile et à des tests d'isolation complets, APTPCB permet aux systèmes électroniques des véhicules électriques de répondre aux exigences de sécurité haute tension.

Intégration de l'électronique de puissance SiC

Les semi-conducteurs de puissance en carbure de silicium permettent des onduleurs de traction de plus de 150 kW dans des boîtiers compacts fonctionnant à des températures de jonction de 150-200 °C, améliorant l'efficacité de 2 à 3 % par rapport aux IGBT. Les défis d'intégration du SiC incluent la commutation ultra-rapide gérant les EMI, la conception de la commande de grille pour les dispositifs à large bande interdite et la gestion thermique à des températures élevées. Une implémentation inadéquate du SiC limite les gains d'efficacité, provoque des problèmes d'EMI ou réduit la fiabilité — impactant significativement l'autonomie et la compétitivité des véhicules électriques.

Chez APTPCB, notre fabrication prend en charge l'électronique de puissance SiC, atteignant une efficacité d'onduleur >99 %.

Implémentation de l'intégration SiC

- Assemblage MOSFET/Module SiC : Montage de précision maintenant les interfaces thermiques pour les modules de puissance de plus de 150 kW.

- Conception de la commande de grille : Commandes de grille isolées gérant un dv/dt >50kV/μs et empêchant l'allumage parasite.

- Gestion des EMI : Blindage et filtrage contrôlant les émissions des fréquences de commutation supérieures à 100 kHz.

- Interface thermique : Interfaces à changement de phase ou de refroidissement liquide gérant les températures de jonction <175 °C.

- Composants haute température : Composants évalués à 150-175 °C survivant aux environnements sous le capot. Grâce à son expertise en SiC coordonnée avec la validation par tests fonctionnels, APTPCB permet aux groupes motopropulseurs de VE de nouvelle génération d'atteindre une efficacité supérieure.

Prise en charge des systèmes de gestion de batterie

L'électronique BMS surveille des centaines de cellules gérant la charge, l'équilibrage et la protection, nécessitant une mesure de précision (tension <10mV, précision du courant <100mA), une communication robuste et un fonctionnement à sécurité intégrée. Les défis du BMS incluent l'évolutivité en fonction du nombre de cellules, la gestion thermique des circuits d'équilibrage et les fonctions de protection critiques pour la sécurité. Une implémentation BMS inadéquate entraîne une imprécision de l'autonomie, une dégradation des cellules due à un équilibrage incorrect, ou des incidents de sécurité dus à des défaillances de protection — impactant significativement la sécurité du véhicule et la longévité de la batterie.

Chez APTPCB, nous soutenons la fabrication de BMS en garantissant des mesures de précision et une fiabilité automobile.

Implémentation du BMS

- Surveillance multi-cellules : CI AFE en cascade surveillant 12 à 18 cellules par CI, évoluant vers des packs de plus de 100 cellules.

- Mesure de tension de précision : Précision <10mV permettant une estimation précise du SOC/SOH.

- Équilibrage actif/passif : Circuits d'équilibrage de cellules optimisant la capacité et la longévité du pack.

- Isolation et communication : Communication CAN/SPI isolée maintenant les barrières de sécurité.

- Sécurité fonctionnelle : Implémentation ASIL-C/D avec surveillance redondante et gestion des états sûrs. Grâce à son expertise en SGB et à sa qualification automobile, APTPCB permet des systèmes de batterie fiables qui soutiennent les performances et la sécurité des VE.

Intégration de systèmes de recharge de VE

Les chargeurs embarqués convertissent le courant alternatif en courant continu pour charger les batteries de 400 à 800 V à 3-22 kW, tandis que l'électronique de charge rapide DC gère un transfert de puissance de 50 à 350 kW nécessitant une correction du facteur de puissance (PFC), une isolation et une communication avec la batterie. Les défis de la recharge incluent la compatibilité d'entrée universelle, une efficacité >95 % et la prise en charge des protocoles de communication. Une implémentation de charge inadéquate entraîne une charge lente, des problèmes de compatibilité ou une inefficacité réduisant l'autonomie — ce qui a un impact significatif sur l'expérience de charge et l'utilité du véhicule.

Chez APTPCB, nous soutenons la fabrication de systèmes de recharge de VE pour les applications de charge embarquée et de charge rapide DC.

Implémentation du système de charge

Chargeurs embarqués

- Convertisseur élévateur PFC atteignant un facteur de puissance >0,99 sur des entrées 85-265VAC.

- Convertisseur DC-DC isolé fournissant une tension/courant régulé à la batterie.

- Communication CCS/CHAdeMO implémentant les protocoles de charge.

- Gestion thermique maintenant les températures des composants <85°C lors de l'installation sous le capot.

Charge rapide DC

- Redressement et filtrage haute puissance gérant des niveaux de puissance de 50-350kW.

- Communication batterie coordonnant les paramètres de charge et la surveillance.

- Refroidissement liquide gérant la dissipation thermique au niveau du kW.

- Verrouillages de sécurité et surveillance assurant un fonctionnement sûr à haute puissance. Grâce à une expertise en matière de recharge, coordonnée avec la conformité au système qualité, APTPCB permet des solutions complètes de recharge de VE.