L'expansion rapide de l'infrastructure des véhicules électriques a déplacé l'attention de la fabrication électronique vers des systèmes de haute puissance et de haute fiabilité. Au cœur de chaque station de recharge – qu'il s'agisse d'une borne murale résidentielle ou d'un superchargeur d'autoroute – se trouve le PCB de chargeur de VE. Cette carte de circuit imprimé n'est pas seulement un support pour les composants ; c'est la jonction critique gérant la conversion de puissance, la surveillance de la sécurité et la communication entre le réseau et le véhicule.

La conception et la fabrication de ces cartes exigent de s'écarter des pratiques standard de l'électronique grand public. Les tensions sont plus élevées, les charges thermiques plus intenses et la tolérance aux pannes est pratiquement nulle. Les ingénieurs doivent naviguer entre des compromis complexes concernant le poids du cuivre, les matériaux diélectriques et les règles d'espacement pour garantir la sécurité et la longévité.

Chez APTPCB (APTPCB PCB Factory), nous avons observé que les projets les plus réussis priorisent la Conception pour la Fabrication (DFM) dès le début du cycle de développement. Ce guide sert de ressource complète pour les ingénieurs et les équipes d'approvisionnement. Nous couvrirons tout, de la définition de la portée d'un PCB de VE aux métriques spécifiques qui valident sa qualité.

Points clés à retenir pour le PCB de chargeur de VE

- Complexité du système : Un chargeur de VE est rarement une seule carte ; c'est un système comprenant des modules de conversion de puissance, de logique de commande et de communication.

- La sécurité avant tout : Les distances d'isolement et de fuite haute tension sont les fondations non négociables de la conception des PCB de chargeur de VE.

- Gestion thermique : Des substrats en cuivre épais et à âme métallique sont souvent nécessaires pour gérer des courants allant de 32A à plus de 500A.

- Criticité des matériaux : Le FR4 standard est souvent insuffisant ; des matériaux avec un CTI (Indice de Suivi Comparatif) élevé et une Tg (Température de Transition Vitreuse) élevée sont essentiels.

- Validation : Des tests rigoureux, y compris le Hi-Pot et les cycles thermiques, garantissent que la carte survit aux environnements extérieurs difficiles.

- Partenaire de fabrication : Travailler avec un fabricant spécialisé comme APTPCB assure le respect des normes automobiles comme l'IATF 16949.

Ce que signifie réellement une carte PCB de chargeur de VE (portée et limites)

Ayant établi l'importance de haut niveau de ces composants, nous devons d'abord définir exactement ce qui constitue une carte PCB de chargeur de VE au sein de l'écosystème de charge plus large.

Le terme est souvent utilisé comme un fourre-tout, mais en pratique, il fait référence à un ensemble de cartes spécialisées travaillant à l'unisson. Une station de charge robuste n'est pas un monolithe ; c'est un système distribué. Comprendre cette segmentation est vital pour sélectionner les bons matériaux pour chaque sous-ensemble.

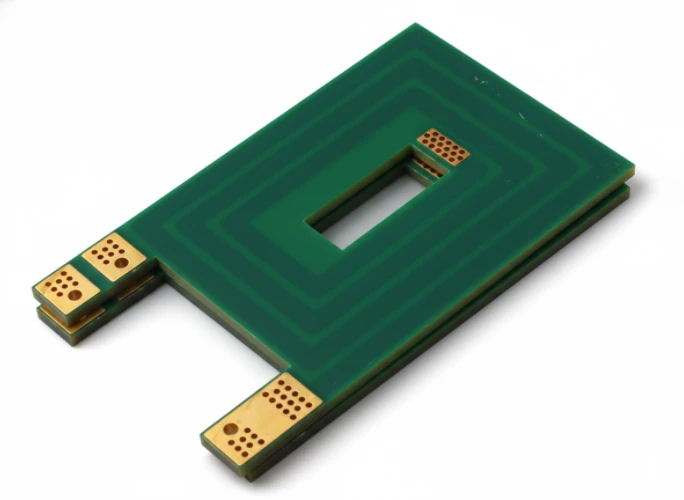

La carte de conversion de puissance (carte PCB de convertisseur de VE)

C'est le "muscle" du système. Dans les chargeurs rapides DC, cette carte gère la rectification (AC vers DC) et la régulation de tension. Elle traite des tensions élevées (400V à 800V+) et des courants élevés.

- Fonction principale : Commutation de puissance, rectification et filtrage.

- Caractéristique clé : Pistes en cuivre épaisses, espacement large et gestion thermique robuste.

L'unité de contrôle (PCB du contrôleur EV)

Si le convertisseur est le muscle, ceci est le cerveau. Elle gère la logique de charge, les protocoles de sécurité et l'interface utilisateur. Elle surveille l'état de la batterie et ajuste le flux de courant en conséquence.

- Fonction principale : Traitement logique, surveillance de la sécurité et contrôle des relais.

- Caractéristique clé : Interconnexions haute densité (HDI), composants à pas fin et accent sur l'intégrité du signal.

Le module de communication (PCB de la passerelle EV)

Les chargeurs modernes sont des appareils IoT. Ils communiquent avec le réseau backend pour la facturation et avec le véhicule pour les protocoles de poignée de main (comme ISO 15118).

- Fonction principale : Wi-Fi, 4G/5G, Bluetooth et CPL (Communication par Courants Porteurs).

- Caractéristique clé : Contrôle d'impédance et blindage RF.

L'interface batterie (PCB de la batterie EV)

Bien que techniquement partie du système de gestion de batterie (BMS) du véhicule, le chargeur doit s'interfacer de manière transparente avec cette carte. Le PCB du chargeur doit interpréter les signaux du PCB de la batterie EV pour éviter la surcharge ou l'emballement thermique.

En décomposant le "PCB du chargeur EV" en ces catégories spécifiques, les concepteurs peuvent appliquer les normes IPC et les choix de matériaux corrects à chaque section plutôt que de sur-ingénier le système entier.

Métriques importantes pour les PCB de chargeur EV (comment évaluer la qualité)

Comprendre la portée est la première étape ; mesurer la qualité à l'aide de métriques techniques spécifiques est la seconde.

Dans les secteurs de l'automobile et de l'énergie à haute puissance, des termes vagues comme « bonne qualité » sont insuffisants. Vous avez besoin de données quantifiables pour prédire comment une PCB de chargeur de VE fonctionnera sous charge. Les métriques suivantes sont les principaux indicateurs de l'adéquation d'une carte pour les applications de VE.

| Métrique | Pourquoi c'est important | Plage / Facteur typique | Comment mesurer |

|---|---|---|---|

| CTI (Indice de tenue au cheminement comparatif) | Détermine la résistance du PCB à la dégradation électrique (cheminement) à la surface sous tension. Crucial pour la sécurité des chargeurs haute tension. | PLC 0 (600V+) est la norme pour les chargeurs de VE. Le FR4 standard n'est souvent que de 175V. | Méthode d'essai standard IEC 60112. |

| Tg (Température de transition vitreuse) | La température à laquelle le matériau du PCB passe de l'état dur à l'état mou. La chaleur élevée due à la charge nécessite une Tg élevée pour éviter le délaminage. | >170°C (Tg élevée) est recommandé. La norme est de 130-140°C. | DSC (Calorimétrie différentielle à balayage) ou TMA. |

| Poids du cuivre | Définit la capacité de transport de courant. Un cuivre plus épais réduit la résistance et la génération de chaleur. | 2 oz à 6 oz (ou plus). L'électronique standard utilise 1 oz. | Analyse de micro-section ou mesure de poids. |

| Tension de claquage diélectrique | La tension maximale que l'isolation peut supporter avant de devenir conductrice. Essentiel pour l'isolation couche à couche. | >1000V/mil. L'empilement total doit dépasser la tension de crête du système + la marge de sécurité. | Test Hi-Pot (Haute Potentiel). |

| Conductivité thermique | L'efficacité avec laquelle le matériau transfère la chaleur loin des composants. Critique pour les PCB à noyau métallique (MCPCB). | 1,0 W/mK à 3,0 W/mK pour le FR4 ; >2,0 W/mK pour le MCPCB. | Méthode flash laser ou flux de chaleur en régime permanent. |

| Résistance au CAF | Résistance à la croissance des filaments anodiques conducteurs (CAF), qui provoquent des courts-circuits internes au fil du temps dans des environnements humides. | Doit être un matériau de qualité résistant au CAF. | Test Température-Humidité-Biais (THB). |

Pourquoi ces métriques définissent le succès : Si vous sélectionnez un matériau FR4 standard avec un CTI de 175V pour la conception d'un chargeur 400V, le risque de cheminement de carbone et d'arc électrique augmente considérablement. De même, ignorer la résistance au CAF dans les chargeurs extérieurs exposés à l'humidité peut entraîner des défaillances catastrophiques sur le terrain après seulement quelques mois de fonctionnement.

Guide de sélection : Comment choisir la bonne carte PCB pour chargeur de VE

Les métriques fournissent les données, mais le scénario d'application spécifique dicte le choix final de la technologie et du matériau.

Tous les chargeurs ne sont pas égaux. Un chargeur domestique a des exigences très différentes de celles d'un chargeur ultra-rapide en bord de route. Voici une ventilation des scénarios courants et comment choisir la technologie PCB correcte pour chacun.

Scénario 1: Borne de recharge AC résidentielle (Niveau 2)

- Contexte: Recharge de 7kW à 22kW. Située dans les garages ou les allées.

- Le défi: Sensibilité au coût combinée à une gestion de puissance modérée.

- Stratégie de sélection:

- Matériau: Le FR4 standard (Tg élevé 150°C) est généralement suffisant.

- Cuivre: 2 oz à 3 oz de cuivre sont généralement suffisantes pour les pistes de puissance.

- Compromis: Vous pouvez économiser sur les matériaux exotiques, mais vous ne pouvez pas compromettre l'espacement de certification de sécurité UL.

Scénario 2: Chargeur rapide DC public (Niveau 3)

- Contexte: 50kW à 350kW+. Haute tension (400V-800V).

- Le défi: Génération de chaleur extrême et risques de sécurité liés à la haute tension.

- Stratégie de sélection:

- Matériau: FR4 à CTI élevé (>600V) ou technologie spécialisée de PCB à cuivre épais.

- Thermique: Nécessite souvent des PCB à âme métallique (MCPCB) pour les modules de puissance afin de dissiper la chaleur directement vers le châssis.

- Compromis: Coût et poids plus élevés, mais essentiels pour la fiabilité.

Scénario 3: Chargeur embarqué (OBC)

- Contexte: Le chargeur intégré à la voiture qui convertit l'alimentation CA du réseau en CC pour la batterie.

- Le défi: Espace limité, vibrations élevées et température élevée.

- Stratégie de sélection:

- Technologie: HDI (Interconnexion haute densité) combinée à du rigide-flexible est courante pour intégrer une logique complexe dans des espaces restreints.

- Fiabilité : Doit répondre aux normes strictes de vibration automobile (composants AEC-Q100, PCB IPC Classe 3).

- Compromis : Le processus de fabrication complexe nécessite un fournisseur avec certification automobile.

Scénario 4 : Intégration du système de gestion de batterie (BMS)

- Contexte : Le PCB de batterie de VE surveille la santé des cellules et communique avec le chargeur.

- Le défi : Mesure de précision et isolation haute tension.

- Stratégie de sélection :

- Intégrité du signal : Une conception à faible bruit est essentielle pour mesurer les changements de millivolts dans les cellules de batterie.

- Isolation : Des fentes physiques ou des découpes dans le PCB sont souvent utilisées pour séparer la détection haute tension de la logique basse tension.

Scénario 5 : Recharge de flotte et industrielle

- Contexte : Recharge de bus électriques, camions ou chariots élévateurs. Cycles de service continus.

- Le défi : Durabilité. Ces chargeurs fonctionnent presque 24h/24 et 7j/7.

- Stratégie de sélection :

- Durabilité : Placage plus épais dans les trous traversants (IPC Classe 3) pour résister aux cycles thermiques.

- Protection : Un revêtement conforme épais ou un enrobage est nécessaire pour protéger contre la poussière et les contaminants industriels.

Scénario 6 : Chargeurs de VE portables (câbles d'urgence)

- Contexte : Le "bloc" sur le câble de charge.

- Le défi : Choc mécanique (chute) et résistance aux intempéries.

- Stratégie de sélection :

- Mécanique : PCB épais (2,0 mm ou 2,4 mm) pour une rigidité mécanique.

- Disposition : Disposition compacte pour s'adapter à un boîtier renforcé.

Points de contrôle de l'implémentation des PCB de chargeurs EV (de la conception à la fabrication)

Le choix du bon type de carte mène directement à la phase d'ingénierie, où les choix théoriques doivent être convertis en une conception manufacturable.

Chez APTPCB, nous examinons des centaines de conceptions de véhicules électriques chaque année. La transition d'un fichier CAO à une carte physique est l'endroit où la plupart des risques peuvent être atténués. Nous recommandons un système de points de contrôle structuré pendant la phase de conception.

Point de contrôle 1 : Vérification des distances de fuite et d'isolement

- Recommandation : Utilisez les normes UL 840 ou IEC 60664-1 pour calculer l'espacement requis en fonction de votre degré de pollution et de votre tension.

- Risque : Formation d'arcs entre les pistes.

- Acceptation : DRC (Design Rule Check) automatisé configuré avec des contraintes haute tension, suivi d'une révision manuelle.

Point de contrôle 2 : Conception des vias thermiques

- Recommandation : Pour les composants de puissance, placez les vias thermiques directement dans le pad. Utilisez des vias bouchés et recouverts (VIPPO) si le brasage l'exige, ou des vias ouverts si la capillarité de la soudure est gérée.

- Risque : Surchauffe des composants due à un mauvais transfert de chaleur vers les couches internes.

- Acceptation : Simulation thermique montrant que les températures de jonction restent dans des limites sûres.

Point de contrôle 3 : Compensation de la gravure du cuivre épais

- Recommandation : Lors de l'utilisation de PCB à cuivre épais (par exemple, 4 oz+), augmentez l'espacement entre les pistes. La gravure du cuivre épais entraîne une forme de piste trapézoïdale, réduisant l'entrefer effectif.

- Risque : Courts-circuits ou échec des tests de dégagement électrique.

- Acceptation : Consultez les directives DFM du fabricant pour l'espacement minimum basé sur le poids du cuivre.

Checkpoint 4 : Sélection du masque de soudure

- Recommandation : Utilisez un masque de soudure de haute qualité et à haute tension nominale. Assurez-vous que les barrages de masque entre les pastilles sont suffisants pour éviter les ponts de soudure.

- Risque : Ponts de soudure sur les broches haute tension à pas fin.

- Acceptation : Vérifier que la largeur minimale du barrage de soudure (généralement 4 mil) est maintenable.

Checkpoint 5 : Équilibre de l'empilement des couches

- Recommandation : Assurez un empilement symétrique pour éviter le gauchissement. Les cartes EV ont souvent du cuivre épais sur les couches internes ; si l'empilement est déséquilibré, la carte se déformera pendant le refusion.

- Risque : Le gauchissement de la carte provoque des défauts d'assemblage ou l'incapacité à s'adapter au boîtier.

- Acceptation : Examiner l'empilement avec le fabricant avant de figer la conception.

Checkpoint 6 : Optimisation des chemins de courant élevé

- Recommandation : Évitez les angles droits sur les pistes à courant élevé. Utilisez des polygones/plans plutôt que des pistes minces.

- Risque : La concentration de courant dans les coins crée des points chauds (problèmes de densité de courant).

- Acceptation : Simulation de densité de courant.

Checkpoint 7 : Sélection de la finition de surface

- Recommandation: Le ENIG (Nickel Chimique Or par Immersion) est préféré pour les surfaces planes (bon pour les pas fins) et la résistance à la corrosion. Le HASL est acceptable pour les conceptions simples mais moins plan.

- Risque: Mauvaises soudures sur les composants complexes.

- Acceptation: Spécifier la finition en fonction des exigences d'assemblage.

Point de contrôle 8 : Examen DFM final

- Recommandation: Soumettre les données pour une vérification complète des directives DFM avant la production.

- Risque: Retards de production dus à des requêtes d'ingénierie "en attente".

- Acceptation: Rapport DFM propre du fabricant.

Erreurs courantes des PCB de chargeurs EV (et l'approche correcte)

Même avec un plan solide, des pièges spécifiques peuvent faire dérailler la production ou provoquer des défaillances sur le terrain. Voici les erreurs les plus fréquentes que nous constatons dans les conceptions de PCB de chargeurs EV.

1. Sous-estimation de la dilatation thermique (désadaptation du CTE)

- L'erreur: Utiliser du FR4 standard avec de grands composants céramiques ou du cuivre épais sans tenir compte de la dilatation de l'axe Z.

- La conséquence: Les trous traversants métallisés (PTH) se fissurent ou se séparent des couches internes pendant les cycles thermiques.

- La solution: Utiliser des matériaux à Tg élevée et des matériaux avec un CTE (Coefficient de Dilatation Thermique) plus faible pour correspondre aux contraintes des composants.

2. Fentes d'isolation insuffisantes

- L'erreur: Se fier uniquement au masque de soudure pour l'isolation haute tension. Le masque de soudure n'est pas considéré comme un isolant fiable par les normes de sécurité comme UL.

- La conséquence : Échec de la certification de sécurité.

- La solution : Ajouter des fentes fraisées physiques (espaces d'air) entre les côtés primaire haute tension et secondaire basse tension.

3. Ignorer le degré de pollution

- L'erreur : Concevoir pour un environnement de laboratoire propre (Degré de pollution 1) alors que le chargeur sera utilisé à l'extérieur (Degré de pollution 3).

- La conséquence : L'accumulation de poussière et d'humidité entraîne des courants de fuite et des courts-circuits.

- La solution : Concevoir des règles d'espacement pour le Degré de pollution 3 et appliquer un revêtement conforme.

4. Mauvais placement des connecteurs

- L'erreur : Placer des connecteurs à forte contrainte (pour les câbles de charge) au centre de la carte sans support mécanique.

- La conséquence : La flexion de la carte fissure les joints de soudure ou les pistes.

- La solution : Placer les connecteurs près des trous de montage ou des bords de la carte et utiliser une rétention mécanique supplémentaire.

5. Négliger les points de test in-situ (ICT)

- L'erreur : Concevoir une carte dense sans points de test pour la validation en production de masse.

- La conséquence : Incapacité à tester efficacement les cartes sur la chaîne d'assemblage.

- La solution : Inclure des pastilles de test sur une seule face du PCB pour les montages à broches-ressorts.

6. Négliger l'équilibre du cuivre

- L'erreur : Grandes surfaces de cuivre d'un côté et pistes éparses de l'autre.

- La conséquence : Déformation sévère ("effet chips de pomme de terre") pendant le brasage par refusion.

- La solution : Utiliser le "copper thieving" (hachures) dans les zones vides pour équilibrer la distribution du cuivre.

Questions fréquentes (FAQ) sur les PCB de chargeurs de VE (Conception pour la Fabrication (DFM), empilement, impédance, classe IPC)

Pour clarifier toute incertitude restante, voici les questions les plus fréquentes que les ingénieurs posent concernant la fabrication de PCB de chargeurs de VE.

Q: Puis-je utiliser du FR4 standard pour un chargeur de VE? R: Pour les chargeurs de niveau 1 à faible puissance, oui. Cependant, pour les chargeurs de niveau 2 et les chargeurs rapides DC, vous avez généralement besoin de matériaux FR4 à Tg élevée (Tg >170°C) et à CTI élevé (>600V) pour garantir la sécurité et la fiabilité.

Q: Quelle est la meilleure finition de surface pour les PCB de VE? R: L'ENIG est généralement préféré car il offre une surface plane pour le placement des composants et une excellente résistance à la corrosion. L'argent d'immersion est également utilisé dans certaines applications automobiles mais nécessite une manipulation soigneuse.

Q: Quelle doit être l'épaisseur du cuivre? R: Cela dépend du courant. Les cartes de contrôle utilisent du 1 oz standard. Les cartes de puissance utilisent souvent du cuivre de 3 oz, 4 oz ou même 6 oz. Pour des courants extrêmement élevés, des barres omnibus ou des PCB à âme métallique sont utilisés.

Q: Ai-je besoin d'une certification UL pour le PCB? R: Oui. Le PCB nu doit avoir un indice d'inflammabilité UL 94 V-0. De plus, l'ensemble du chargeur nécessitera probablement une certification UL/CE, ce qui exige que le PCB respecte des normes d'espacement et de matériaux spécifiques.

Q: Quelle est la différence entre un PCB de convertisseur de VE et un PCB de contrôleur de VE? A: La PCB de convertisseur EV gère la conversion de haute puissance (AC-DC ou DC-DC) et traite les hautes tensions/courants. La PCB de contrôleur EV gère la logique, la communication et l'interface utilisateur, fonctionnant à de basses tensions (5V, 12V).

Q: Pourquoi le CTI est-il important ? A: Le CTI (Indice Comparatif de Résistance au Cheminement) mesure la facilité avec laquelle un matériau conduit l'électricité à sa surface lorsqu'il est contaminé. Haute tension + contaminants extérieurs = risque élevé d'amorçage. Les matériaux à CTI élevé y résistent.

Q: Comment testez-vous ces cartes ? A: Au-delà du test E standard (Ouvert/Court-circuit), les cartes EV subissent souvent des tests Hi-Pot (isolation haute tension), des tests de contrôle d'impédance (pour les communications) et des tests de stress thermique.

Q: Quel est le délai de livraison pour les PCB de chargeur EV ? A: Les prototypes peuvent être réalisés en 24-48 heures. La production de masse prend généralement 2 à 4 semaines, selon la disponibilité des matériaux (en particulier pour le cuivre épais ou les stratifiés spécialisés).

Glossaire des PCB de chargeur EV (termes clés)

Enfin, définissons le vocabulaire technique utilisé tout au long de ce guide pour assurer la clarté de vos spécifications.

| Terme | Définition |

|---|---|

| BMS | Système de gestion de batterie. Le système électronique qui gère une batterie rechargeable (équilibrage des cellules, surveillance). |

| Ligne de fuite | La distance la plus courte entre deux parties conductrices le long de la surface de l'isolation. |

| Distance dans l'air | La distance la plus courte entre deux parties conductrices à travers l'air. |

| CTI | Indice de tenue au cheminement comparatif. Une mesure des propriétés de claquage électrique (cheminement) d'un matériau isolant. |

| EVSE | Équipement d'alimentation pour véhicules électriques. Le terme technique pour la station/infrastructure de recharge. |

| Heavy Copper | Circuits imprimés avec une épaisseur de cuivre généralement supérieure à 3 oz (105 µm) par pied carré. |

| Hi-Pot Test | Test de haute tension. Vérifie la capacité d'isolation du circuit imprimé en appliquant une haute tension. |

| IATF 16949 | La norme internationale pour les systèmes de gestion de la qualité automobile. |

| OBC | Chargeur embarqué. L'appareil à l'intérieur du véhicule qui convertit l'alimentation CA du réseau en CC pour la batterie. |

| Pollution Degree | Degré de pollution. Une classification des conditions environnementales (poussière, humidité) auxquelles l'équipement sera confronté. |

| Tg | Température de transition vitreuse. Le point où le substrat du circuit imprimé passe d'un état rigide à un état déformable. |

| Thermal Vias | Vias thermiques. Trous métallisés conçus spécifiquement pour transférer la chaleur d'une couche du circuit imprimé à une autre (généralement vers un plan de masse). |

| V-0 | Une norme d'inflammabilité UL 94 indiquant que le matériau cesse de brûler dans les 10 secondes sur un échantillon vertical. |

Conclusion finale : Prochaines étapes pour les PCB de chargeurs de VE

La carte de circuit imprimé (PCB) pour chargeur de VE est l'épine dorsale de la révolution de la mobilité électrique. Que vous conceviez un contrôleur domestique compact ou un convertisseur DC haute puissance, les principes restent les mêmes : prioriser la sécurité par l'espacement, gérer la chaleur par la sélection des matériaux et valider la fiabilité par des tests rigoureux.

Le succès dans ce domaine exige plus qu'un simple schéma ; il nécessite une stratégie de fabrication qui tient compte des dures réalités de l'électronique haute tension.

Prêt à passer du concept à la production ? Chez APTPCB, nous sommes spécialisés dans la fabrication de PCB automobiles et haute puissance. Pour obtenir un devis précis et une révision DFM gratuite, veuillez préparer les éléments suivants :

- Fichiers Gerber : Format RS-274X.

- Détails de l'empilement : Nombre de couches et poids de cuivre souhaités.

- Spécifications des matériaux : Exigence de Tg et valeur CTI.

- Exigences de test : Contraintes spécifiques de Hi-Pot ou d'impédance.

Contactez notre équipe d'ingénieurs dès aujourd'hui pour vous assurer que votre infrastructure de VE est construite sur une base de qualité.