Les systèmes de PCB de gestion agricole sont l'épine dorsale de l'automatisation agricole moderne, contrôlant tout, des lignes d'alimentation automatisées à la régulation climatique et au traitement des déchets. Contrairement à l'électronique grand public standard, un PCB de gestion agricole doit survivre dans des environnements difficiles caractérisés par une humidité élevée, des concentrations d'ammoniac, de la poussière et des températures fluctuantes. Les ingénieurs concevant pour ce secteur doivent prioriser la durabilité et la protection de l'environnement pour prévenir les défaillances prématurées sur le terrain.

Chez APTPCB (Usine de PCB APTPCB), nous constatons que l'électronique agricole la plus réussie combine des stratégies de conception robustes avec des revêtements protecteurs spécialisés. Ce guide couvre les règles de conception spécifiques, les spécifications de fabrication et les protocoles de dépannage requis pour construire des cartes fiables pour les applications de gestion de la volaille et des déchets.

PCB de gestion agricole : réponse rapide (30 secondes)

Si vous concevez ou vous approvisionnez en PCB de gestion agricole, voici les exigences non négociables pour la fiabilité :

- La protection environnementale est obligatoire : Vous devez appliquer un revêtement conforme (acrylique, silicone ou uréthane) pour protéger contre la corrosion due à l'humidité et à l'ammoniac, courante dans les poulaillers.

- La finition de surface est importante : Utilisez l'ENIG (Nickel Chimique Immersion Or) plutôt que le HASL. L'ENIG offre une meilleure planéité pour les composants à pas fin et une résistance supérieure à la corrosion.

- Matériaux à Tg élevée : Utilisez du FR4 avec une Tg (température de transition vitreuse) élevée d'au moins 150°C ou 170°C pour résister aux cycles thermiques dans des boîtiers extérieurs ou non climatisés.

- Largeurs de pistes larges : Les pistes d'alimentation pour les moteurs (alimentateurs, ventilateurs) doivent être plus larges que les calculs standard afin de minimiser l'échauffement ; envisagez du cuivre de 2oz ou 3oz pour les chemins à courant élevé.

- Isolation : Isolez optiquement la logique basse tension (capteurs/MCU) de la commutation haute tension (relais/contacteurs) pour éviter le bruit et les dommages dus aux surtensions.

- Validation : Les cartes doivent passer les tests de brouillard salin et de polarisation température-humidité (THB) avant la production en série.

Quand le PCB de gestion agricole s'applique (et quand il ne s'applique pas)

Comprendre l'environnement opérationnel est la première étape pour spécifier la carte correcte.

Utilisez les standards de PCB de gestion agricole lorsque :

- Exposition élevée à l'ammoniac : L'appareil fonctionne à l'intérieur des étables, spécifiquement pour les applications de PCB de gestion avicole où les niveaux d'ammoniac sont élevés.

- Exposition extérieure : L'équipement contrôle des systèmes d'irrigation ou de PCB de gestion des déchets exposés à la pluie, à la condensation ou à la lumière directe du soleil.

- Vibrations et chocs : Le PCB est monté sur des machines en mouvement, telles que des tracteurs automatisés, des moissonneuses ou des convoyeurs d'alimentation.

- Réseaux électriques instables : Le site d'installation se trouve dans une zone rurale avec des pics de tension fréquents, nécessitant une protection robuste contre les surtensions et un conditionnement de l'alimentation sur le PCB.

- Longue durée de vie : L'équipement devrait durer 5 à 10 ans sans entretien sur le terrain.

N'utilisez PAS ces normes (utilisez les règles standard des PCB grand public) lorsque :

- Bureau climatisé : Le serveur de gestion logicielle se trouve dans un bureau de ferme propre et climatisé.

- Capteurs jetables : Enregistreurs de données à usage unique et à court terme, scellés et jetés après une saison (bien qu'une protection de base contre l'humidité s'applique toujours).

- Banc de prototypage : Développement initial de code sur une platine d'expérimentation en laboratoire (cependant, passez immédiatement à des spécifications robustes pour les essais sur le terrain).

Règles et spécifications des PCB pour la gestion agricole (paramètres et limites clés)

Le tableau suivant présente les paramètres de conception critiques pour l'électronique agricole. Le respect de ces valeurs réduit le risque de retours sur le terrain dus aux contraintes environnementales.

| Règle / Paramètre | Valeur / Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Matériau de base | FR4 High Tg (≥150°C) | Empêche la délamination pendant les cycles thermiques dans les étables non climatisées. | Vérifier la fiche technique (par exemple, Isola 370HR). | Déformation de la carte ou fissures de barillet. |

| Poids du cuivre | 2oz (70µm) ou plus | Gère le courant pour les moteurs/actionneurs ; résistance mécanique. | Analyse en microsection. | Traces de surchauffe ; circuits ouverts. |

| Finition de surface | ENIG (Or par immersion) | Résiste mieux à l'oxydation/corrosion que le HASL en atmosphère humide. | Inspection visuelle; Rayons X. | Corrosion des plots; défaillance des joints de soudure. |

| Revêtement conforme | Silicone ou Uréthane (Type SR/UR) | Empêche l'humidité, la poussière et l'ammoniac d'atteindre le métal. | Inspection par lumière UV (si traceur ajouté). | Courts-circuits dus à la croissance dendritique. |

| Espacement des pistes | ≥ 8 mil (0,2 mm) | Réduit le risque d'arc électrique dû à l'accumulation de poussière/humidité. | DRC (Design Rule Check) dans le CAO. | Arcs électriques; courants de fuite. |

| Protection des vias | Tented ou Bouché | Empêche les produits chimiques/l'humidité de se piéger dans les barillets des vias. | Inspection visuelle. | Corrosion à l'intérieur des vias; défaillance à long terme. |

| Masque de soudure | Vert (Haute digue) | Le vert standard a souvent les meilleures propriétés de résistance chimique. | Test de résistance chimique. | Décollement du masque; exposition du cuivre. |

| Classification des composants | Industriel (-40°C à +85°C) | Assure le fonctionnement pendant les gels hivernaux et la chaleur estivale. | Examen de la nomenclature. | Le système se fige ou se réinitialise par temps extrême. |

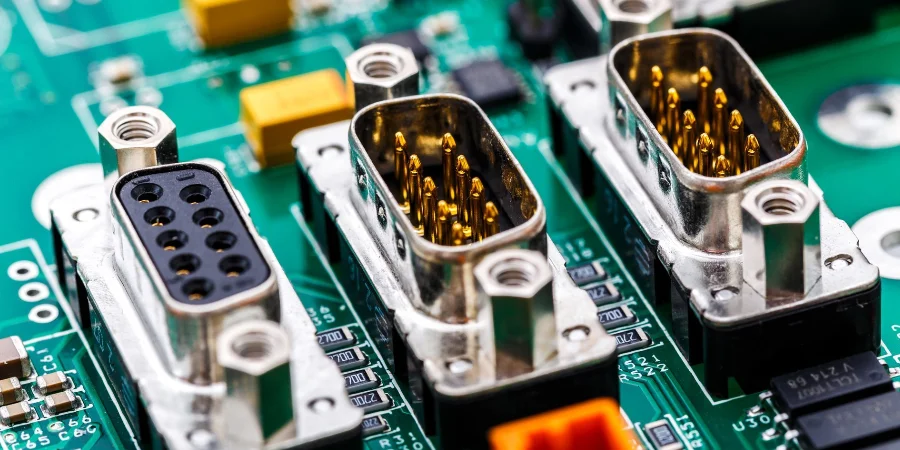

| Placage du connecteur | Flash d'or ou Or dur | Prévient la corrosion de fretting sous vibration. | Vérification de la fiche technique. | Perte de signal intermittente. |

| Points de test | Plots résistants à la corrosion | Permet les diagnostics sur le terrain sans gratter le revêtement. | Vérification du montage ICT. | Impossible de dépanner sur le terrain. |

| Isolation de puissance | Optocoupleurs / Galvanique | Protège le microcontrôleur contre le retour inductif des pompes/ventilateurs. | Examen du schéma. | Grillage du microcontrôleur ; réinitialisations aléatoires. |

| Indice de protection (Boîtier) | IP65 ou IP67 | Le PCB dépend du boîtier pour sa protection primaire. | Test d'infiltration d'eau. | Dommages catastrophiques dus à l'eau. |

Étapes de mise en œuvre du PCB de gestion agricole (points de contrôle du processus)

La conception d'un PCB de gestion avicole fiable ou d'un contrôleur agricole général nécessite un flux de travail discipliné. Suivez ces étapes pour vous assurer que le produit final répond aux normes industrielles.

Profilage environnemental

- Action : Mesurez la plage de température, l'humidité et la présence de produits chimiques (par exemple, ammoniac, pesticides) de l'environnement cible.

- Paramètre clé : Température de fonctionnement maximale et concentration chimique.

- Vérification : La nomenclature prend-elle en charge de -40°C à +85°C ?

Conception schématique avec protection

- Action : Ajoutez des diodes TVS, des fusibles et des condensateurs de filtrage sur toutes les lignes d'E/S et d'alimentation.

- Paramètre clé : Tension de tenue aux surtensions (par exemple, 2kV pour les lignes d'alimentation).

- Vérification : Toutes les entrées de capteurs sont-elles protégées contre les décharges électrostatiques et les surtensions ?

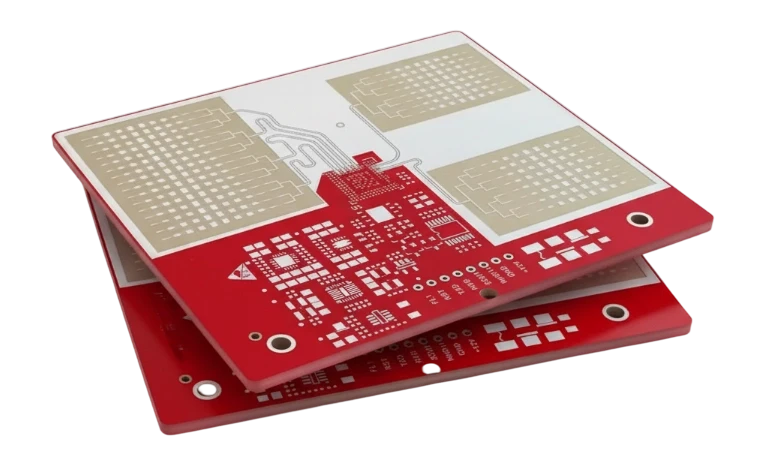

Empilement et sélection des matériaux

- Action : Sélectionnez un stratifié High Tg et définissez le poids du cuivre en fonction des exigences de courant.

- Paramètre clé : Capacité de PCB à cuivre épais (2oz+).

- Vérification : Confirmer le contrôle d'impédance si des modules sans fil longue portée (LoRa/Zigbee) sont utilisés.

Disposition pour Haute Tension/Courant

- Action : Séparer la logique basse tension des relais CA haute tension d'au moins 3 mm (distance de fuite).

- Paramètre clé : Distances de fuite et d'isolement.

- Vérification : Exécuter un DRC haute tension.

Examen de la conception pour la fabrication (DFM)

- Action : Soumettre les fichiers Gerber au fabricant pour vérifier les pièges à acide et les ponts de masque de soudure.

- Paramètre clé : Anneau annulaire minimum (s'assurer qu'il est robuste, par exemple 6 mil).

- Vérification : Rapport d'approbation du fabricant.

Fabrication et assemblage du prototype

- Action : Produire un petit lot (5-10 unités) avec la finition de surface spécifiée (ENIG).

- Paramètre clé : Qualité des joints de soudure (IPC-A-610 Classe 2 ou 3).

- Vérification : Inspection visuelle et test fonctionnel.

Application de revêtement conforme

- Action : Appliquer le revêtement sur la PCBA, en masquant les connecteurs et les capteurs.

- Paramètre clé : Épaisseur du revêtement (généralement 25-75 µm).

- Vérification : Inspection UV pour assurer une couverture complète.

Tests de durée de vie accélérée

- Action : Soumettre le prototype à des cycles thermiques et à un brouillard salin.

- Paramètre clé : Fonctionnalité après 48-96 heures de stress.

- Vérification : Pas de corrosion ni de dégradation du signal.

Essai sur le terrain (Bêta)

- Action : Installer des unités dans un environnement agricole réel pendant 30 jours.

- Paramètre clé : Temps de fonctionnement et journaux d'erreurs.

- Vérification : S'assurer qu'il n'y a pas de faux déclenchements dus au bruit électrique.

Dépannage des PCB de gestion agricole (modes de défaillance et corrections)

Même avec une conception robuste, des défaillances peuvent survenir. Utilisez ce guide pour diagnostiquer les problèmes dans les systèmes de PCB de gestion des déchets et d'autres équipements électroniques agricoles.

Symptôme : Lectures de capteurs intermittentes

- Cause : Vibrations des machines provoquant le fretting des connecteurs ou des soudures froides.

- Vérification : Inspecter les broches des connecteurs pour détecter une oxydation noire ; vérifier les soudures pour les fissures.

- Correction : Ressouder les joints ; remplacer les connecteurs par des versions plaquées or ; appliquer de la colle de blocage.

- Prévention : Utiliser des connecteurs verrouillables (par exemple, Molex) et ajouter un serre-câble aux câbles.

Symptôme : Corrosion verte/noire sur les pastilles

- Cause : Infiltration d'ammoniac ou d'humidité réagissant avec le cuivre/la soudure.

- Vérification : Inspecter les bords de la carte et les zones où le revêtement pourrait être mince.

- Correction : Nettoyer avec de l'alcool isopropylique (si mineur) ; nécessite généralement le remplacement de la carte.

- Prévention : Améliorer le processus de revêtement conforme de PCB ; passer à l'enrobage pour les cas extrêmes.

Symptôme : Réinitialisation aléatoire du microcontrôleur (MCU)

- Cause : EMI/RFI provenant de gros moteurs ou de pompes partageant la ligne électrique.

- Vérification : Surveiller les rails d'alimentation avec un oscilloscope pendant le démarrage du moteur.

- Correction : Ajouter des perles de ferrite externes ; améliorer les condensateurs de découplage.

Prévention : Isoler optiquement toutes les E/S ; utiliser une alimentation électrique séparée pour la logique.

Symptôme : Surchauffe de la carte

- Cause : Accumulation de poussière agissant comme isolant, ou pistes sous-dimensionnées pour le courant.

- Vérification : Mesurer la température avec une caméra thermique ; vérifier la présence de couches de poussière.

- Solution : Nettoyer la carte ; améliorer la ventilation du boîtier (avec des filtres).

- Prévention : Augmenter le poids du cuivre ; concevoir un montage vertical pour réduire le dépôt de poussière.

Symptôme : Défaillance de la liaison sans fil

- Cause : Structures métalliques (granges/silos) bloquant les signaux RF.

- Vérification : Niveaux RSSI (Indicateur de Force du Signal Reçu).

- Solution : Déplacer l'antenne à l'extérieur du boîtier à l'aide d'un câble pigtail.

- Prévention : Simuler la propagation RF ; utiliser des bandes de fréquences plus basses (par exemple, 900 MHz) pour une meilleure pénétration.

Symptôme : Formation de buée sur l'écran LCD/l'affichage

- Cause : Humidité pénétrant dans le boîtier et se condensant sur l'écran.

- Vérification : Inspecter les joints et les garnitures du boîtier.

- Solution : Ajouter des sachets déshydratants à l'intérieur du boîtier.

- Prévention : Utiliser le collage optique pour les écrans ; assurer une étanchéité IP67.

Comment choisir une carte PCB pour la gestion agricole (décisions de conception et compromis)

Lors de la finalisation de votre conception, vous ferez face à plusieurs compromis. Voici comment les gérer pour les applications agricoles.

PCB rigide vs. flexible Pour la plupart des applications agricoles, les PCB rigides sont le choix standard en raison de leur rentabilité et de leur résistance mécanique. Les PCB flexibles sont généralement évités, sauf si cela est nécessaire pour un bras de capteur dynamique, car ils sont plus susceptibles aux dommages mécaniques lors de l'installation et de la maintenance dans des environnements difficiles. Si la flexibilité n'est nécessaire que pour l'installation, envisagez des conceptions de PCB rigide-flexible (Rigid-Flex PCB) où la partie flexible est protégée à l'intérieur du boîtier.

Finition de surface : ENIG vs. HASL Bien que le HASL (Nivellement à l'air chaud de la soudure) soit moins cher, il n'est pas recommandé pour les environnements agricoles. La surface inégale peut entraîner de mauvaises soudures sur les composants à pas fin, et l'alliage exposé est moins résistant à la corrosion que l'or. L'ENIG est le choix supérieur pour une fiabilité à long terme dans un air humide et riche en ammoniac.

Connecteurs : À trou traversant (Through-Hole) vs. CMS (SMT) Préférez les connecteurs à trou traversant (Through-Hole) pour toute interface qui sera branchée/débranchée par un technicien. Les connecteurs CMS (SMT) peuvent arracher les pastilles sous contrainte mécanique. Si le CMS est requis, ajoutez des fixations mécaniques ou des vias de renforcement.

Protection : Revêtement (Coating) vs. Enrobage (Potting) Un revêtement conforme (Conformal Coating) est suffisant pour la plupart des problèmes d'humidité et de poussière et permet les réparations. L'enrobage (Potting) (encapsulation de toute la carte dans de la résine) offre une protection maximale contre les vibrations et l'immersion, mais rend les réparations impossibles. Choisissez l'enrobage pour les pompes submersibles ou les capteurs situés à l'intérieur des fosses à déchets.

Examen de la conception pour la fabrication (DFM)

1. Comment le coût d'un PCB de gestion agricole se compare-t-il à celui d'un PCB standard ? Un PCB de gestion agricole coûte généralement 15 à 30 % de plus qu'une carte grand public standard. L'augmentation est due à des matériaux de qualité supérieure (FR4 à Tg élevé), un cuivre plus épais (2oz+), une finition ENIG et l'application d'un revêtement conforme.

2. Quel est le délai de livraison typique pour la fabrication de ces cartes ? Le délai de livraison standard est de 2 à 3 semaines. Cela inclut un temps supplémentaire pour le processus de revêtement conforme, qui nécessite un durcissement, et des étapes de contrôle qualité supplémentaires comme le test de contamination ionique.

3. Puis-je utiliser du FR4 standard pour les applications de PCB de gestion avicole ? C'est risqué. Le FR4 standard (Tg 130-140°C) peut se délaminer ou ramollir si le poulailler devient très chaud ou si la carte génère une auto-échauffement importante. Un matériau à Tg élevé (170°C) est plus sûr pour la fiabilité.

4. Quels sont les critères d'acceptation pour le revêtement conforme ? Selon l'IPC-A-610, le revêtement doit être uniforme, transparent et exempt de bulles ou de vides qui pontent les conducteurs. Il doit couvrir toutes les surfaces conductrices à l'exception des zones masquées (connecteurs, points de test).

5. Comment tester la résistance à l'ammoniac ? Il n'existe pas de "test d'ammoniac" standard dans la fabrication de PCB de base, mais vous pouvez demander un test de "gaz à flux mixte" (MFG) pendant la qualification. Pour le PCB lui-même, assurer un masque de soudure et une finition ENIG de haute qualité est la principale défense. 6. Quels fichiers sont nécessaires pour l'examen DFM d'une carte PCB de gestion agricole ? Vous devez envoyer les fichiers Gerber (RS-274X), un fichier de perçage, une nomenclature (BOM) et un dessin de fabrication spécifiant le type de revêtement conforme et les zones de masquage.

7. Pourquoi mes cartes tombent-elles en panne dans les applications de PCB de gestion des déchets ? Les environnements de déchets produisent souvent du sulfure d'hydrogène et du méthane. Si la carte n'est pas enrobée ou fortement revêtue, ces gaz attaquent l'argent et le cuivre, provoquant un "black pad" ou des circuits ouverts.

8. L'inspection aux rayons X est-elle nécessaire ? Oui, si vous utilisez des composants BGA ou des QFN. Étant donné que ces cartes sont souvent revêtues, leur reprise est difficile, il est donc essentiel d'assurer zéro défaut pendant l'assemblage via les rayons X.

9. APTPCB peut-il gérer le processus de revêtement conforme ? Oui, APTPCB propose des services internes de revêtement conforme, y compris le masquage et l'inspection UV, garantissant que la carte est prête à l'emploi dès la livraison.

10. Quel est le meilleur moyen de prévenir les dommages causés par la foudre dans l'électronique agricole ? Les PCB doivent inclure des tubes à décharge gazeuse (GDT) et des varistances à oxyde métallique (MOV) au point d'entrée de l'alimentation. Un plan de masse solide et une mise à la terre correcte du châssis sont également essentiels.

11. Quelle doit être l'épaisseur du PCB ? La norme de 1,6 mm est courante, mais pour les cartes plus grandes soumises à des vibrations (par exemple, sur un tracteur), une épaisseur de 2,0 mm ou 2,4 mm offre une meilleure rigidité mécanique et réduit la fatigue induite par les vibrations.

12. Ai-je besoin d'un contrôle d'impédance pour les capteurs agricoles ? Uniquement si vous utilisez des interfaces de communication haute vitesse ou des modules RF (comme LoRa ou Wi-Fi) directement sur la carte. Pour les capteurs analogiques standard (4-20mA), le contrôle d'impédance n'est généralement pas requis.

Ressources pour les PCB de gestion agricole (pages et outils connexes)

- PCB de contrôle industriel: Explorez les capacités de fabrication pour des contrôleurs industriels robustes similaires aux systèmes agricoles.

- Revêtement conforme pour PCB: Informations détaillées sur les types et processus de revêtement essentiels pour la protection agricole.

- PCB à cuivre épais: Découvrez les capacités de courant élevé pour l'entraînement des moteurs et actionneurs dans les machines agricoles.

- PCB à Tg élevé: Spécifications pour les matériaux résistants à la chaleur adaptés aux environnements agricoles non climatisés.

Glossaire des PCB de gestion agricole (termes clés)

| Terme | Définition | Pertinence pour les PCB agricoles |

|---|---|---|

| Revêtement Conforme | Un film chimique protecteur appliqué sur l'assemblage de PCB (PCBA). | Barrière essentielle contre l'humidité, la poussière et l'ammoniac. |

| IP67 | Indice de protection (étanche à la poussière, immersion jusqu'à 1m). | L'indice cible pour les boîtiers utilisés dans les zones de lavage. |

| Tg Élevé | Température de transition vitreuse élevée (limite thermique de la résine). | Empêche l'expansion/la défaillance de la carte dans les étables chaudes ou les boîtiers extérieurs. |

| ENIG | Finition de surface Nickel Chimique Or par Immersion. | Offre une résistance supérieure à la corrosion par rapport au HASL. |

| LoRaWAN | Protocole de réseau étendu à longue portée (Long Range Wide Area Network). | Standard sans fil courant pour les capteurs agricoles en raison de sa longue portée. |

| Corrosion par l'ammoniac | Attaque chimique du cuivre causée par les déjections animales. | Le principal mode de défaillance dans l'électronique avicole et porcine. |

| Potting (Enrobage) | Encapsulation de l'ensemble de l'assemblage de carte de circuit imprimé (PCBA) dans de la résine. | Utilisé pour les capteurs submersibles ou pour la gestion des déchets extrêmement difficiles. |

| Ligne de fuite | Distance la plus courte entre deux conducteurs le long de la surface. | Doit être maximisée pour éviter les arcs électriques dans des conditions poussiéreuses/humides. |

| BOM | Nomenclature (Bill of Materials). | Doit spécifier des pièces de "qualité industrielle" (-40 à +85°C). |

| Fichiers Gerber | Format de fichier standard pour la fabrication de PCB. | Doit inclure les couches pour le masque de soudure et la pâte à souder. |

| DFM | Conception pour la Fabrication (Design for Manufacturing). | Vérifie si la conception robuste est réellement fabricable. |

| Test au brouillard salin | Test de corrosion accéléré. | Valide l'efficacité du revêtement et du boîtier. |

Demander un devis pour les PCB de gestion agricole (Examen de la conception pour la fabrication (DFM) + prix)

Prêt à fabriquer votre électronique agricole ? Chez APTPCB, nous sommes spécialisés dans les cartes haute fiabilité pour les environnements difficiles. Envoyez-nous vos fichiers de conception, et nos ingénieurs effectueront une revue DFM complète pour s'assurer que votre carte peut résister aux rigueurs de la ferme.

Ce qu'il faut inclure dans votre demande :

- Fichiers Gerber : Format RS-274X.

- Plan de fabrication : Spécifier "Revêtement conforme requis" et le type (par exemple, Silicone).

- Volume : Quantité de prototype vs. Estimation de la production de masse.

- Exigences spéciales : Épaisseur du cuivre, stratifié spécifique (par exemple, Isola) ou besoins de test (par exemple, test fonctionnel).

Conclusion finale : Prochaines étapes pour les PCB de gestion agricole

La conception d'un PCB de gestion agricole réussi exige plus que la simple connexion de composants ; elle demande une stratégie défensive contre l'environnement. En sélectionnant les bons matériaux, en appliquant des règles de disposition strictes pour l'alimentation et l'isolation, et en utilisant une protection rigoureuse comme le revêtement conforme, vous pouvez construire des systèmes qui dureront des années sur le terrain. Que vous construisiez un contrôleur de PCB de gestion avicole ou de PCB de gestion des déchets, la priorisation de ces spécifications réduira les coûts de maintenance et assurera un fonctionnement fiable.