Les systèmes de sécurité périmétrique dépendent fortement de la fiabilité de la carte PCB de détection de clôture. Ces cartes de circuits imprimés traitent les signaux provenant de capteurs de vibration, d'accéléromètres ou de câbles triboélectriques pour distinguer une véritable tentative d'intrusion du bruit environnemental. Étant donné que ces unités fonctionnent en extérieur 24h/24 et 7j/7, les exigences de fabrication diffèrent considérablement de celles de l'électronique intérieure standard. APTPCB (APTPCB PCB Factory) est spécialisé dans la fabrication de ces cartes robustes, en stricte conformité avec les normes environnementales et d'intégrité du signal.

Carte PCB de détection de clôture : réponse rapide (30 secondes)

- Le durcissement environnemental est obligatoire : Les cartes doivent résister à des températures de -40°C à +85°C et à une humidité élevée. Le revêtement conforme (acrylique ou silicone) n'est pas facultatif ; c'est une exigence pour prévenir la croissance dendritique.

- Rapport signal/bruit (SNR) : La disposition du PCB doit isoler les lignes de capteurs analogiques sensibles du bruit de traitement numérique pour éviter les fausses alarmes causées par des interférences internes.

- Résistance aux vibrations : Étant donné que ces cartes sont montées directement sur des clôtures, les composants doivent être sécurisés contre les vibrations mécaniques constantes. Les composants lourds nécessitent un collage ou un sous-remplissage.

- Protection anti-sabotage : Les conceptions nécessitent souvent des interrupteurs anti-sabotage intégrés ou des boucles conductrices pour déclencher une alarme si le boîtier est ouvert ou si la carte est percée.

- Efficacité énergétique : De nombreux nœuds de clôture sont alimentés par énergie solaire ou par batterie. Les matériaux de PCB à faible fuite et les agencements de gestion de l'alimentation efficaces sont essentiels pour la longévité.

- Exigences de fréquence : Pour les variantes de PCB de détection de micro-ondes ou de radar, une impédance contrôlée et des stratifiés haute fréquence (comme Rogers ou Téflon) sont nécessaires pour maintenir la portée de détection.

Quand un PCB de détection de clôture s'applique (et quand il ne s'applique pas)

Utilisez la logique de PCB de détection de clôture lorsque :

- Sécurité périmétrique : Vous concevez des systèmes pour les prisons, les aéroports ou les infrastructures critiques nécessitant des PIDS (Systèmes de Détection d'Intrusion Périmétrique).

- Analyse des vibrations : Le système utilise des accéléromètres MEMS ou des capteurs piézoélectriques pour détecter la coupe, l'escalade ou le soulèvement du tissu de la clôture.

- Déploiement extérieur : L'électronique sera exposée à la pluie, à la neige, aux rayons UV et aux cycles de température extrêmes.

- Câblage longue distance : Le PCB agit comme un processeur de signal ou un répéteur pour de longues longueurs de câble de capteur (triboélectrique ou fibre optique).

- Exigences anti-sabotage : L'application exige une notification immédiate si le matériel est physiquement attaqué.

N'utilisez pas la logique de PCB standard lorsque :

- Détection de mouvement intérieur : Les PCB de capteurs PIR standard sont moins chers et ne nécessitent pas la robustesse des unités montées sur clôture.

- Technologie grand public à courte portée : Si l'appareil est une simple sonnette résidentielle, les spécifications de qualité industrielle d'un PCB de détection de clôture sont excessives.

- Surveillance non critique : Si un faux négatif (intrusion manquée) est acceptable, des matériaux FR4 moins coûteux sans revêtement conforme pourraient suffire (bien que non recommandé).

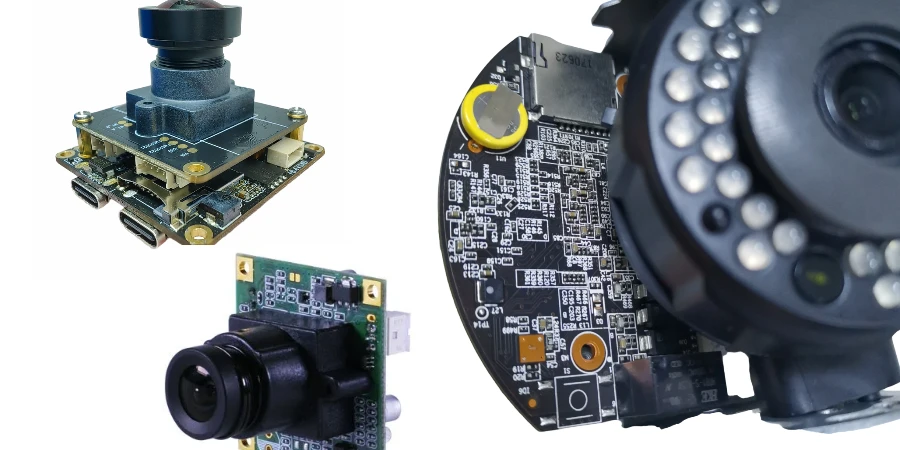

- Données à large bande passante : Sauf s'il s'agit d'une unité intégrée vidéo, les capteurs de clôture transmettent généralement des données d'état à faible bande passante, et non des flux vidéo haute vitesse.

Règles et spécifications des PCB de détection de clôture (paramètres clés et limites)

Le tableau suivant décrit les paramètres critiques de conception et de fabrication pour un PCB de détection de clôture robuste. Ignorer ces éléments conduit souvent à des taux d'alarmes intempestives (NAR) élevés.

| Règle | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Matériau de base (Standard) | FR4 à Tg élevée (Tg > 170°C) | Prévient le délaminage pendant les cycles thermiques extérieurs. | Analyse TMA / DSC | Défaillance de la carte lors des cycles été/hiver. |

| Matériau de base (Radar) | Série Rogers 4000 ou Taconic | Une faible perte diélectrique est requise pour les fréquences des PCB de détection radar (24GHz+). | Mesure Dk/Df | Portée de détection réduite ; atténuation du signal. |

| Poids du cuivre | 1 oz à 2 oz | Assure la durabilité et la gestion du courant pour les lignes POE (Power over Ethernet). | Analyse en microsection | Chute de tension sur de longues lignes de clôture. |

| Revêtement conforme | Acrylique (AR) ou Silicone (SR) | Bloque l'humidité, le brouillard salin et les champignons. | Inspection par lumière UV | Corrosion ; courts-circuits ; fausses alarmes. |

| Masque de soudure | Vert mat ou noir | La finition mate réduit la formation de billes de soudure ; des couleurs spécifiques facilitent la gestion thermique. | Inspection visuelle | Impact mineur, mais le brillant peut réfléchir les UV. |

| Ancrage des composants | Collage/Sous-remplissage pour les pièces >5g | Les vibrations de la clôture peuvent fatiguer les joints de soudure sur les condensateurs/inductances lourds. | Test de vibration | Les composants tombent ; pannes intermittentes. |

| Largeur de piste (Analogique) | > 8 mil (si possible) | Réduit la résistance et la susceptibilité aux variations de fabrication mineures. | AOI (Inspection Optique Automatisée) | Lectures de capteur bruyantes. |

| Contrôle d'impédance | ±10% ou ±5% | Critique pour les communications RS-485 ou les signaux radar RF. | TDR (Réflectométrie dans le Domaine Temporel) | Erreurs de communication ; perte de paquets de données. |

| Finition de surface | ENIG (Nickel Chimique Or par Immersion) | Excellente planéité pour SMT ; résistant à la corrosion. | Fluorescence X | Le HASL peut s'oxyder dans l'air extérieur rigoureux. |

| Masquage des vias | 100% bouché ou masqué | Empêche l'infiltration d'humidité par les vias. | Visuel / Coupe transversale | Accumulation d'eau à l'intérieur des vias ; corrosion. |

| Boucle anti-sabotage | Piste continue sur le périmètre | Détecte si les bords de la carte sont coupés ou cassés. | Test de continuité | Vulnérabilité de sécurité ; capacité de contournement. |

| Points de test | Accessible sans démontage | Permet aux techniciens de terrain de calibrer la sensibilité. | Vérification du banc de test ICT | Coûts de maintenance élevés ; calibration difficile. |

Étapes de mise en œuvre de la carte PCB de détection de clôture (points de contrôle du processus)

Suivez ces étapes pour passer du concept à une carte de détection de clôture prête à l'emploi sur le terrain.

- Définir le type et la fréquence du capteur : Déterminez si le système repose sur des vibrations basse fréquence (MEMS), des fréquences audio (câble microphonique) ou de la RF haute fréquence (carte de détection radar). Cela dicte l'empilement.

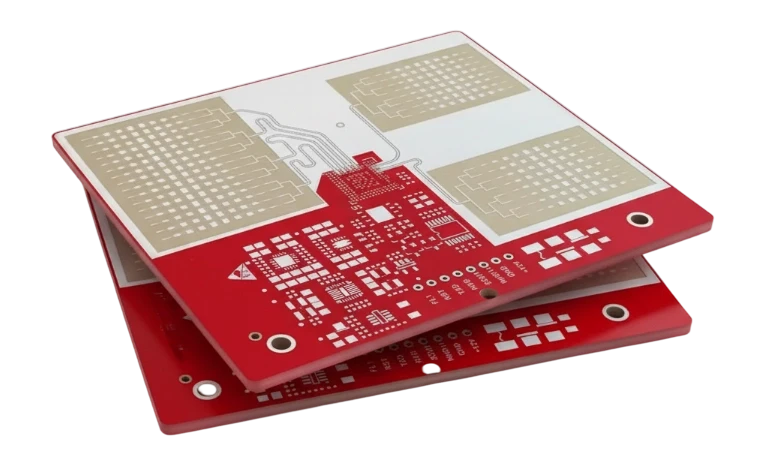

- Sélectionner le matériau du stratifié : Choisissez du FR4 High-Tg pour les capteurs de vibration standard. Pour les barrières radar ou micro-ondes, sélectionnez des matériaux à base de PTFE à faible perte.

- Capture schématique avec protection : Incluez des diodes TVS et des tubes à décharge gazeuse sur toutes les lignes d'E/S. Les surtensions dues à la foudre sont courantes sur les longues lignes de clôture.

- Disposition pour l'immunité au bruit : Séparez les masses des capteurs analogiques des masses de la logique numérique. Utilisez une topologie de masse en étoile pour éviter les boucles de masse.

- Examen DFM : Envoyez les fichiers Gerber à APTPCB pour une vérification de la conception pour la fabrication. Vérifiez que les anneaux annulaires sont suffisants pour le poids de cuivre spécifié.

- Fabrication de prototypes : Produisez un petit lot (5-10 unités). Assurez-vous que le processus de revêtement conforme de PCB est validé à ce stade.

- Test de contrainte environnementale (ESS) : Soumettez les prototypes à des cycles thermiques (-40°C à +85°C) et à des tests de vibration qui imitent le mouvement de la clôture.

- Étalonnage sur le terrain : Installez les unités sur une clôture de test. Ajustez les paramètres de gain et de filtre pour maximiser la probabilité de détection (POD) tout en minimisant le taux de fausses alarmes (FAR).

- Validation de la falsification : Vérifiez que l'ouverture du boîtier ou la coupure des pistes de la carte de détection de falsification déclenche une alarme immédiate.

- Production de masse : Verrouillez la nomenclature (BOM) et les instructions d'assemblage. Assurez-vous que chaque lot de production subit une inspection optique automatisée (AOI) et un test en circuit (ICT).

Dépannage de la carte PCB de détection de clôture (modes de défaillance et correctifs)

Lorsqu'une carte PCB de détection de clôture tombe en panne sur le terrain, cela se manifeste généralement par de fausses alarmes ou des zones mortes.

Symptôme : Taux élevé de fausses alarmes (Vent/Pluie)

- Cause : Le gain est trop élevé, ou le bruit de fond de la carte PCB est trop élevé.

- Vérification : Mesurez l'ondulation de l'alimentation. Vérifiez la présence d'humidité pontant les pistes.

- Correction : Améliorez les condensateurs de filtrage de l'alimentation. Réappliquez le revêtement conforme si des lacunes sont trouvées.

- Prévention : Utilisez la signalisation différentielle pour les capteurs afin d'annuler le bruit de mode commun.

Symptôme : Perte de signal intermittente

- Cause : Fatigue des joints de soudure due aux vibrations de la clôture.

- Vérification : Inspectez les composants lourds (transformateurs, gros condensateurs) pour détecter les joints fissurés.

- Correction : Refusionnez et appliquez un collage adhésif (staking) sur les pièces lourdes.

- Prévention : Spécifiez le staking des composants dans le dessin d'assemblage.

Symptôme : Unité morte après une tempête

- Cause : Surtension due à la foudre ou décharge électrostatique (ESD).

- Vérification : Inspectez les diodes TVS et les fusibles près du connecteur. Recherchez les pistes brûlées.

- Correction : Remplacez les composants de protection. Réparez les pistes brûlées si les couches internes sont intactes.

- Prévention : Améliorer l'indice de protection contre les surtensions ; assurer une mise à la terre correcte de la clôture et du PCB.

Symptôme : Corrosion sur les pastilles

- Cause : Défaillance du joint du boîtier ou finition de surface insuffisante.

- Vérification : Rechercher des résidus verts/blancs sur les pastilles.

- Correction : Nettoyer avec de l'IPA, réparer la soudure et appliquer un revêtement épais de silicone.

- Prévention : Passer à une finition de surface ENIG et à des boîtiers IP67 ou IP68.

Symptôme : Zones aveugles du radar

- Cause : Désadaptation d'impédance ou constante diélectrique du stratifié incorrecte.

- Vérification : Vérifier l'empilement et la largeur des pistes. Vérifier si le matériau du radôme (couvercle) bloque les RF.

- Correction : Refaire le PCB avec l'impédance contrôlée correcte.

- Prévention : Utiliser des tests TDR pendant la fabrication pour valider l'impédance.

Symptôme : Alarme d'effraction bloquée

- Cause : Piste cassée dans la boucle d'effraction ou interrupteur défectueux.

- Vérification : Test de continuité sur le circuit d'effraction.

- Correction : Ponter la piste cassée (temporaire) ou remplacer l'interrupteur.

- Prévention : Élargir les pistes d'effraction pour éviter les microfissures lors de la manipulation.

Comment choisir un PCB de détection de clôture (décisions de conception et compromis)

Le choix de la bonne architecture dépend du modèle de menace spécifique et du budget.

Vibration/MEMS vs. PCB de détection radar

- Vibration (MEMS) : Idéal pour détecter la coupe ou l'escalade sur les clôtures à mailles. Coût inférieur. Nécessite un PCB à intervalles réguliers (nœuds).

- Radar : Idéal pour les zones ouvertes ou les "clôtures virtuelles". La PCB de détection radar est plus chère en raison des matériaux haute fréquence, mais elle couvre un volume, pas seulement le tissu de la clôture.

Traitement distribué vs. centralisé

- Distribué (Nœuds intelligents) : Chaque PCB de détection de clôture dispose d'un microcontrôleur (MCU) pour traiter les signaux localement.

- Avantages : Évolutif, un point de défaillance unique ne met pas tout le système hors service.

- Inconvénients : Coût plus élevé par nœud ; plus de micrologiciel à gérer.

- Centralisé (Analyseur) : Les PCB de capteurs simples envoient des signaux analogiques bruts à un analyseur central.

- Avantages : Nœuds de capteurs moins chers ; intelligence centralisée.

- Inconvénients : Les signaux analogiques se dégradent sur de longs câbles ; une défaillance centrale désactive toute une zone.

Rigide vs. Rigide-Flexible

- PCB rigide : Standard pour la plupart des capteurs de clôture montés dans des boîtiers.

- Rigide-Flexible : Utile si le capteur doit s'adapter à un poteau de clôture incurvé ou s'intégrer dans un boîtier compact et cylindrique. Voir les capacités de PCB rigide-flexible pour les géométries complexes.

Questions fréquentes (FAQ) sur les PCB de détection de clôture (coût, délai, défauts courants, critères d'acceptation, fichiers DFM)

Q : Quel est le délai typique pour un prototype de PCB de détection de clôture ? R : Le délai standard est de 5 à 7 jours pour les cartes FR4. Pour les conceptions de PCB de détection radar utilisant des matériaux Rogers, prévoir 10 à 15 jours pour l'approvisionnement en matériaux.

Q : Combien coûte une PCB de détection de clôture ? A: Un simple nœud de capteur de vibrations (2 couches, FR4) coûte 2 à 5 $ en volume. Une carte radar complexe (4 couches, Rogers/Hybrid) peut coûter 20 à 50 $ par unité selon la taille et les exigences de placage or.

Q: Quels tests sont requis pour ces cartes? A: Au-delà du test électrique standard (ouvert/court-circuit), nous recommandons le TDR pour l'impédance, le test de contamination ionique (pour prévenir la corrosion) et le test fonctionnel avec des entrées de capteur simulées.

Q: Pouvez-vous fabriquer des PCB pour les systèmes de détection thermique? A: Oui. Les conceptions de PCB de détection thermique nécessitent souvent un noyau métallique (MCPCB) ou du cuivre épais pour dissiper la chaleur du capteur ou de l'unité de traitement.

Q: Quels fichiers sont nécessaires pour une revue DFM? A: Fichiers Gerber (RS-274X), fichiers de perçage, netlist IPC, diagramme d'empilement et dessins d'assemblage (pick-and-place). Spécifiez clairement les zones de revêtement conforme.

Q: Comment spécifier la boucle de détection d'effraction? A: Incluez une couche ou une piste spécifique dans vos fichiers Gerber étiquetée "Tamper Loop". Assurez-vous qu'elle longe le périmètre de la carte et se connecte au circuit de détection.

Q: Quelle est la meilleure finition de surface pour les PCB extérieurs? A: L'ENIG est préféré au HASL. Il est plus plat pour les composants à pas fin et plus résistant à l'oxydation avant l'application du revêtement conforme.

Q: Comment gérez-vous les "fausses alarmes" du point de vue de la fabrication de PCB? R: Nous nous concentrons sur l'intégrité du signal. En garantissant une impédance constante et des plans d'alimentation à faible bruit, nous éliminons le bruit induit par le matériel, ne laissant que le réglage logiciel pour gérer les facteurs environnementaux.

Q: Prenez-vous en charge les stratifiés haute fréquence pour les barrières micro-ondes ? R: Oui, APTPCB stocke des matériaux de Rogers, Taconic et Isola adaptés aux applications radar de 24 GHz et 77 GHz.

Q: Quels sont les critères d'acceptation pour le revêtement conforme ? R: Nous suivons les normes IPC-A-610 Classe 3 pour l'épaisseur et la couverture du revêtement. Pas de bulles, de vides ou de dé-mouillage sur les broches des composants critiques.

Glossaire des PCB de détection de clôture (termes clés)

| Terme | Définition | Contexte |

|---|---|---|

| PIDS | Système de Détection d'Intrusion Périmétrique | Le système global où la carte de circuit imprimé est utilisée. |

| MEMS | Systèmes Micro-Électro-Mécaniques | Petits capteurs sur la carte de circuit imprimé qui détectent l'accélération/les vibrations. |

| Triboélectrique | Génération de charge par frottement | Un type de câble capteur traité par la carte de circuit imprimé. |

| Revêtement Conforme | Couche chimique protectrice | Essentiel pour l'étanchéité des cartes de circuit imprimé extérieures. |

| FAR | Taux de Fausse Alarme | La fréquence des alarmes causées par le vent, les animaux ou le bruit. |

| NAR | Taux d'Alarmes Gênantes | Alarmes causées par des événements non liés à une intrusion (similaire au FAR). |

| POD | Probabilité de Détection | La probabilité que la carte de circuit imprimé identifie correctement un intrus. |

| Zone | Une section spécifique de la clôture | Une carte de circuit imprimé surveille généralement 1 ou 2 zones. |

| Interrupteur anti-sabotage | Dispositif électromécanique | Déclenche une alarme si le boîtier du PCB est ouvert. |

| Masquage | Ignorer des motifs de signal spécifiques | Filtrage logiciel/matériel pour ignorer le bruit de la pluie. |

| Empilement hybride | Couches de matériaux mixtes | Combinaison de FR4 et Rogers dans un seul PCB de détection radar pour réduire les coûts. |

| POE | Power over Ethernet | Méthode courante pour alimenter les capteurs de clôture via le câble de données. |

Demander un devis pour un PCB de détection de clôture (revue DFM + prix)

APTPCB fournit des services de fabrication spécialisés pour l'électronique de sécurité et de défense. Envoyez-nous vos fichiers de conception pour une revue DFM complète qui vérifie la durabilité extérieure, le contrôle d'impédance et la fabricabilité.

Ce qu'il faut inclure dans votre demande :

- Fichiers Gerber : Format RS-274X.

- Plan de fabrication : Spécifiez le matériau (par exemple, FR4, Rogers), le poids du cuivre et la finition de surface.

- BOM d'assemblage : Si l'assemblage de PCB est requis.

- Exigences spéciales : Type de revêtement conforme, contraintes d'impédance ou normes de PCB pour équipements de sécurité.

Conclusion finale : Prochaines étapes pour les PCB de détection de clôture

La conception d'une carte PCB de détection de clôture exige un équilibre entre une sensibilité extrême et une protection environnementale robuste. Que vous construisiez un système basé sur les vibrations, une carte PCB de détection radar ou une carte PCB de détection thermique, la qualité de fabrication a un impact direct sur la sécurité de l'installation. En sélectionnant les bons matériaux, en appliquant des règles de conception strictes et en utilisant des protocoles de test robustes, vous vous assurez que votre système détecte les menaces avec précision tout en minimisant les fausses alarmes. APTPCB est prêt à soutenir votre projet, du prototype à la production de masse, avec une fiabilité de niveau industriel.