Radar de conduite de tir : définition, portée et à qui s'adresse ce guide

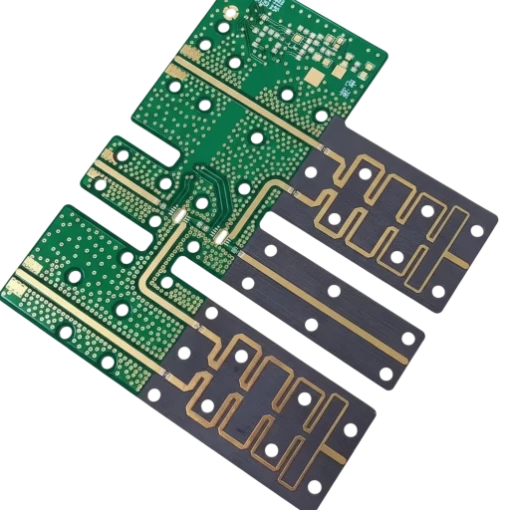

Le radar de conduite de tir (FCR) représente le plus haut niveau de précision dans les systèmes de détection par radiofréquence. Contrairement aux radars de recherche qui balayent de larges volumes d'espace aérien pour détecter une présence, un radar de conduite de tir est conçu pour verrouiller une cible spécifique, suivre continuellement sa trajectoire et fournir des données de guidage à un système d'arme. Les cartes de circuits imprimés (PCB) à l'intérieur de ces unités fonctionnent comme l'interface critique entre les signaux analogiques haute fréquence et le traitement numérique, fonctionnant souvent dans les bandes de fréquences X, Ku ou Ka.

Ce guide est destiné aux ingénieurs système, aux concepteurs de matériel et aux responsables des achats chargés de l'approvisionnement en PCB pour les systèmes de suivi et de guidage. Il va au-delà des paramètres de base des fiches techniques pour aborder la fabricabilité, la fiabilité et la stabilité de la chaîne d'approvisionnement requises pour les applications de défense et industrielles haut de gamme. Que vous développiez un PCB de radar AESA aéroporté ou une unité de suivi terrestre, la réalisation physique du circuit détermine la précision du système. Chez APTPCB (APTPCB PCB Factory), nous comprenons que la marge d'erreur dans ces systèmes est inexistante. Un léger déséquilibre d'impédance ou une légère variation de la constante diélectrique peut entraîner des erreurs de phase qui dégradent la capacité du radar à résoudre une cible. Ce guide décrit les décisions d'ingénierie spécifiques, les stratégies d'atténuation des risques et les protocoles de validation nécessaires pour faire passer une conception de radar de conduite de tir du prototype à la production sans compromettre les performances.

Quand utiliser un radar de conduite de tir (et quand une approche standard est préférable)

Comprendre le contexte opérationnel de votre système radar dicte la complexité du processus de fabrication des PCB ; alors que la surveillance standard exige une couverture, le radar de conduite de tir exige de la précision.

Utilisez les spécifications du radar de conduite de tir lorsque :

- Le verrouillage de cible est requis : Le système doit maintenir un suivi continu sur un objet en mouvement rapide avec des taux de rafraîchissement élevés.

- La stabilité de phase est critique : Vous concevez un système à réseau phasé ou AESA où la formation de faisceau repose sur des relations de phase précises entre les éléments d'antenne.

- La fréquence de fonctionnement est élevée : L'application fonctionne en bande X (8-12 GHz) ou plus, où les matériaux FR4 standard entraînent une perte de signal inacceptable.

- La densité thermique est élevée : Le système utilise des amplificateurs au nitrure de gallium (GaN) qui génèrent une chaleur significative dans un petit encombrement, nécessitant une gestion thermique avancée comme les PCB à âme métallique ou à insertion de pièce.

- L'environnement est hostile : L'unité sera déployée dans des environnements soumis à de fortes vibrations (aériennes/missiles) ou à des températures extrêmes.

Optez pour une approche de PCB de radar de surveillance standard ou de GPR lorsque :

- L'application est la détection générale : Vous avez seulement besoin de savoir si un objet est présent, pas ses coordonnées exactes de solution de tir.

- La fréquence est basse : Le système fonctionne en bande L ou S, où les stratifiés FR4 à Tg élevé standard ou les stratifiés de performance moyenne suffisent.

- Le budget est limité : Le coût des stratifiés à base de PTFE et du perçage à profondeur contrôlée n'est pas justifiable pour les besoins de performance de l'application.

- La latence est tolérable : Le système ne nécessite pas de fermeture de boucle en temps réel, au niveau de la milliseconde, pour le guidage.

Spécifications du radar de conduite de tir (matériaux, empilement, tolérances)

Une fois que vous avez déterminé que votre projet nécessite la précision d'un radar de conduite de tir, l'étape suivante consiste à définir les spécifications rigides qui régiront la fabrication.

- Sélection du matériau de base :

- Utilisez des stratifiés haute fréquence avec une perte diélectrique extrêmement faible (Df < 0,0025). Les choix courants incluent Rogers RO4350B, RO3003 ou la série Taconic TLY.

- Assurez-vous que la tolérance de la constante diélectrique (Dk) est comprise entre ±0,05 pour maintenir le contrôle de l'impédance aux hautes fréquences.

- Configuration d'empilement hybride :

- Combinez des matériaux RF coûteux sur les couches de signal avec du FR4 standard à Tg élevé sur les couches numériques/d'alimentation pour optimiser les coûts et l'intégrité structurelle.

- Utilisez des préimprégnés spécifiques compatibles avec les deux types de matériaux pour éviter le délaminage pendant les cycles de laminage.

- Rugosité de la surface du cuivre :

- Spécifiez une feuille de cuivre VLP (Very Low Profile) ou HVLP (Hyper Very Low Profile). Aux fréquences millimétriques, l'effet de peau fait de la rugosité de surface un contributeur significatif à la perte d'insertion.

- Tolérances de largeur et d'espacement des pistes :

- Exigez ±0,5 mil (±12,7 µm) ou mieux pour les pistes de signaux RF. Les tolérances standard de ±10 % sont souvent insuffisantes pour les lignes à impédance adaptée dans les bandes Ku ou Ka.

- Structure et placage des vias :

- Mettez en œuvre des vias borgnes et enterrés pour réduire les stubs de signal qui provoquent des réflexions.

- Pour les conceptions de PCB de radar AESA, spécifiez des microvias empilés remplis de cuivre pour maximiser la densité et la conductivité thermique.

- Finition de surface :

- L'argent par immersion ou l'ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) sont préférés. Ils offrent une surface plane pour le montage des composants et n'ont pas les pertes par effet de peau magnétique du nickel associées à l'ENIG standard aux très hautes fréquences.

- Gestion thermique :

- Intégrez des pièces de cuivre ou utilisez du cuivre épais (2oz+) sur les couches internes pour la dissipation thermique des amplificateurs de puissance.

- La conductivité thermique du matériau diélectrique doit être prise en compte ; le PTFE chargé de céramique offre souvent de meilleures performances thermiques que le PTFE pur.

- Enregistrement des couches :

- Enregistrement couche à couche cible de ±3 mils ou mieux. Un désalignement dans les lignes couplées ou les patchs d'antenne peut déformer le diagramme de rayonnement.

- Masque de soudure :

- Utiliser un masque de soudure LPI (Liquid Photoimageable) avec un contrôle strict de l'épaisseur. Dans certaines sections RF, le masque de soudure doit être entièrement retiré (pads définis par masque de soudure vs. non définis par masque de soudure) pour éviter la charge diélectrique.

- Contrôle d'impédance :

- Spécifier des paires différentielles de 50Ω asymétriques et 100Ω avec une tolérance de ±5% plutôt que le ±10% standard.

- Propreté et contamination ionique :

- Exiger des résultats de test de contamination ionique inférieurs à 1,56 µg/cm² équivalent NaCl. Les résidus peuvent provoquer une migration électrochimique ou des fuites dans les circuits sensibles à haute impédance.

Risques de fabrication des radars de conduite de tir (causes profondes et prévention)

Les spécifications de haute performance introduisent des risques de fabrication spécifiques qui peuvent entraîner des défaillances latentes sur le terrain ; la compréhension de ces causes profondes permet une prévention proactive.

- Risque : Instabilité de phase

- Cause profonde : Variations de la constante diélectrique (Dk) sur le panneau de PCB ou gravure incohérente des largeurs de piste.

- Détection : Tests TDR (Time Domain Reflectometry) et VNA (Vector Network Analyzer) sur des coupons.

- Prévention : Utiliser une feuille de cuivre "laminée" pour la cohérence et spécifier des lots de stratifié à Dk contrôlée auprès du fournisseur de matériaux.

- Risque : Délaminage dans les empilements hybrides

- Risque : Coefficient de dilatation thermique (CTE) non concordant

- Cause profonde : Coefficient de dilatation thermique (CTE) non concordant entre les couches RF à base de PTFE et les couches numériques FR4 pendant le refusion.

- Détection : Test de contrainte thermique (flottement de la soudure) et analyse par microsection.

- Prévention : Sélectionner des préimprégnés avec des températures de durcissement et des CTE qui comblent l'écart entre les matériaux de base dissemblables.

- Risque : Vides de placage dans les vias à rapport d'aspect élevé

- Cause profonde : Flux insuffisant de la solution de placage dans les vias profonds et étroits (rapport d'aspect > 10:1).

- Détection : Analyse en coupe transversale et test de continuité électrique.

- Prévention : Utiliser la technologie de placage pulsé et spécifier un rapport d'aspect maximal compatible avec les capacités du fabricant.

- Risque : Intermodulation passive (PIM)

- Cause profonde : Contaminants microscopiques, cuivre rugueux ou matériaux ferromagnétiques (comme le nickel dans l'ENIG) dans le chemin du signal.

- Détection : Équipement de test PIM.

- Prévention : Utiliser des finitions de surface non magnétiques (argent d'immersion) et assurer des processus de nettoyage chimique stricts.

- Risque : Instabilité dimensionnelle du PTFE

- Cause profonde : Le PTFE est mou et peut se déformer mécaniquement lors du perçage ou du routage.

- Détection : Inspection CMM (machine à mesurer tridimensionnelle) des emplacements des caractéristiques.

- Prévention : Utiliser des composites PTFE chargés de céramique qui sont mécaniquement plus stables que le PTFE pur.

- Risque : Emballement thermique

- Cause principale : Transfert de chaleur insuffisant des puces GaN à travers le PCB vers le dissipateur thermique.

- Détection : Imagerie thermique pendant les tests de mise sous tension.

- Prévention : Implémenter des réseaux de vias thermiques denses ou des pastilles de cuivre intégrées directement sous les composants chauds.

- Risque : Effet du masque de soudure sur l'impédance

- Cause principale : Le masque de soudure ajoute une couche diélectrique sur les pistes, ce qui abaisse l'impédance et augmente les pertes.

- Détection : Test d'impédance après l'application du masque de soudure.

- Prévention : Tenir compte du masque de soudure dans le calcul initial de l'empilement ou retirer le masque des pistes RF critiques.

- Risque : Absorption d'humidité

- Cause principale : Certains matériaux stratifiés absorbent l'humidité au fil du temps, modifiant Dk et Df.

- Détection : Tests d'humidité.

- Prévention : Cuire les cartes avant l'assemblage et les stocker dans des emballages scellés sous vide avec des dessiccants.

Validation et acceptation du radar de conduite de tir (tests et critères de réussite)

Pour garantir que les PCB fabriqués répondent aux exigences rigoureuses d'un système de radar de conduite de tir, un plan de validation robuste avec des critères de réussite/échec clairs est essentiel.

- Analyse en microsection :

- Objectif : Vérifier l'empilement interne, l'épaisseur du placage et la qualité des vias.

- Méthode : Découpe en coupe transversale d'échantillons de qualité provenant du bord du panneau.

- Critères : L'épaisseur du cuivre est conforme à l'IPC Classe 3 (par exemple, moyenne de 25µm dans le trou) ; pas de fissures en "genou" ; épaisseur diélectrique à ±10%.

- Vérification de l'impédance :

- Test d'intégrité du signal:

- Objectif: Confirmer les paramètres d'intégrité du signal.

- Méthode: Test TDR sur des coupons d'essai représentant les pistes critiques.

- Critères: L'impédance mesurée doit être comprise entre ±5% de la valeur de conception (par exemple, 50Ω ± 2.5Ω).

- Test de contrainte thermique:

- Objectif: Assurer l'intégrité structurelle sous la chaleur de soudure.

- Méthode: Test de flottement de soudure à 288°C pendant 10 secondes (cycles répétés).

- Critères: Aucune délamination, cloquage ou soulèvement de pastille visible sous un grossissement de 10x.

- Test de contamination ionique:

- Objectif: Prévenir la corrosion et les fuites électriques.

- Méthode: Test ROSE (Resistivity of Solvent Extract).

- Critères: Niveaux de contamination < 1,56 µg/cm² équivalent NaCl.

- Test de soudabilité:

- Objectif: S'assurer que les pastilles accepteront la soudure de manière fiable pendant l'assemblage.

- Méthode: Test d'immersion et d'inspection visuelle ou test d'équilibre de mouillage.

- Critères: >95% de couverture de la pastille avec un revêtement de soudure lisse et continu.

- Inspection dimensionnelle:

- Objectif: Vérifier l'ajustement mécanique et les dimensions du patch d'antenne.

- Méthode: Mesure CMM ou optique.

- Critères: Dimensions dans les tolérances spécifiées (généralement ±0,1mm pour le contour, plus strict pour les caractéristiques RF).

- Continuité électrique et isolation:

- Objectif: Détecter les coupures et les courts-circuits.

- Méthode: Test par sonde volante ou lit de clous à haute tension.

- Critères: 100% de réussite ; résistance d'isolation > 100 MΩ.

- Test d'intermodulation (Facultatif mais recommandé) :

- Objectif : Vérifier les faibles performances PIM pour les chemins de transmission haute puissance.

- Méthode : Test PIM à deux tonalités.

- Critères : Produits PIM inférieurs à -150 dBc (selon les spécifications du système).

- Mesure de l'épaisseur de la finition de surface :

- Objectif : S'assurer que la finition est suffisamment épaisse pour la protection mais suffisamment fine pour la RF.

- Méthode : Fluorescence X (XRF).

- Critères : Épaisseur de l'argent d'immersion 0,15-0,4 µm ; couches ENEPIG conformes aux spécifications.

Liste de contrôle de qualification des fournisseurs de radars de conduite de tir (RFQ, audit, traçabilité)

Le choix du bon partenaire est aussi essentiel que la conception elle-même. Utilisez cette liste de contrôle pour évaluer les fournisseurs potentiels pour les projets de radars de conduite de tir.

Contributions RFQ (Ce que vous devez fournir)

- Fichiers Gerber complets (RS-274X ou ODB++) avec une nomenclature de couches claire.

- Plan de fabrication spécifiant les exigences IPC Classe 3.

- Références de fiches techniques des matériaux (série de stratifiés spécifique, pas seulement "FR4").

- Diagramme d'empilement avec des épaisseurs diélectriques et des poids de cuivre définis.

- Tableau de contrôle d'impédance reliant les largeurs/couches de pistes aux ohms cibles.

- Tableau de perçage distinguant les trous plaqués et non plaqués.

- Spécification de la finition de surface (par exemple, argent d'immersion).

- Exigences de panelisation pour l'efficacité de l'assemblage.

- Exigences spéciales (par exemple, placage de bord, fraisage, vias remplis).

- Attentes en matière de volume et de délais (prototype vs. production).

Preuve de capacité (Ce qu'ils doivent démontrer)

- Expérience dans la fabrication d'empilements hybrides (RF + FR4).

- Capacité à manipuler des matériaux PTFE souples sans distorsion mécanique.

- Équipement pour les tests et rapports d'impédance à ±5%.

- Capacité de perçage laser pour les microvias (si HDI est utilisé).

- Capacité de gravure plasma pour le dégraissage des trous en PTFE.

- Inspection Optique Automatisée (AOI) pour les couches internes et externes.

- Capacité d'inspection aux rayons X pour la vérification de l'enregistrement.

- Perçage/routage à profondeur contrôlée pour les cartes à cavité.

Système Qualité & Traçabilité (Comment ils gèrent les risques)

- Certification ISO 9001 et AS9100 (Aérospatiale).

- Système de traçabilité des matériaux (peuvent-ils retracer une carte jusqu'au lot de stratifié ?).

- Certification UL pour la combinaison spécifique d'empilement/matériau.

- Programme de calibration documenté pour les équipements de test (TDR, CMM).

- Processus de gestion des Ordres de Modification Technique (ECOs).

- Mise en œuvre du Contrôle Statistique des Processus (SPC) pour les paramètres clés.

Contrôle des Changements & Livraison (Comment ils assurent la cohérence)

- Politique "Pas de changements sans approbation préalable" (critique pour la RF).

- Normes d'emballage (scellé sous vide, cartes indicatrices d'humidité).

- Format de rapport d'Inspection du Premier Article (FAI).

- Plan de reprise après sinistre pour les perturbations de la chaîne d'approvisionnement.

- Historique des performances de livraison à temps.

- Disponibilité du support technique pour les revues DFM (Design for Manufacturing).

Comment choisir un radar de conduite de tir (compromis et règles de décision)

La conception d'un radar de conduite de tir implique d'équilibrer les performances, les coûts et la fabricabilité. Voici les principaux compromis à considérer.

- Fréquence vs Coût des matériaux :

- Règle : Si l'opération est inférieure à 2 GHz, le FR4 standard peut suffire. Si l'opération est supérieure à 5 GHz (bande C et au-delà), vous devez choisir des stratifiés PTFE ou à base d'hydrocarbures chargés de céramique. Le coût des matériaux est plus élevé, mais l'intégrité du signal n'est pas négociable.

- Empilement hybride vs RF pur :

- Règle : Si la carte a une logique de contrôle numérique complexe et un frontal RF simple, choisissez un empilement hybride. Cela réduit les coûts en utilisant du FR4 pour les couches non critiques. Si toute la carte est dédiée à la distribution de signaux haute fréquence, choisissez un empilement RF pur pour éviter les problèmes de désadaptation de CTE.

- Finition de surface : ENIG vs Argent par immersion :

- Règle : Si la durée de conservation et la soudabilité sont les seules préoccupations, l'ENIG est standard. Cependant, pour un radar de conduite de tir, si la perte d'insertion est critique, choisissez l'argent par immersion ou l'ENEPIG. La couche de nickel dans l'ENIG provoque des pertes magnétiques à hautes fréquences.

- HDI vs Traversant :

- Règle : Si vous concevez un PCB de radar AESA compact avec des BGA à pas fin, choisissez le HDI (High Density Interconnect). Si l'espace le permet et que la densité des composants est faible, optez pour le traversant (Through-Hole) afin de réduire la complexité et le coût de fabrication.

- Résistances intégrées vs. Composants discrets :

- Règle : Si l'espace est extrêmement limité et que les chemins de signal doivent être courts, choisissez les composants passifs intégrés. Sinon, utilisez des composants discrets pour une réparation plus facile et un coût de carte inférieur.

- PCB de radar terrestre vs. Aérien :

- Règle : Si le système est aéroporté, privilégiez le poids et la résistance aux vibrations (noyaux plus minces, matériaux flexibles). S'il s'agit d'un PCB de radar terrestre, privilégiez la masse thermique et la rigidité (cuivre plus épais, noyaux métalliques).

Questions fréquentes (FAQ) sur les PCB de radar de conduite de tir (coût, délai, fichiers DFM, matériaux, tests)

Q : Comment le coût d'un PCB de radar de conduite de tir se compare-t-il à celui d'un PCB standard ? R : Attendez-vous à des coûts 3 à 10 fois plus élevés que ceux des cartes FR4 standard. Cette prime est due aux stratifiés RF coûteux (Rogers/Taconic), aux cycles de laminage hybrides complexes, aux exigences de tolérance plus strictes (impédance de ±5 %) et aux tests rigoureux de classe 3 de l'IPC.

Q : Quel est le délai typique pour la fabrication des PCB de radar de conduite de tir ? R : Le délai standard est de 15 à 20 jours ouvrables. Des options de fabrication rapide (5 à 10 jours) sont possibles mais dépendent de la disponibilité des matériaux ; les stratifiés RF spécialisés ont souvent des délais d'approvisionnement longs s'ils ne sont pas en stock. Q: Quels fichiers DFM spécifiques sont nécessaires pour un devis de radar de conduite de tir ? A: Au-delà des fichiers Gerber standard, vous devez fournir un plan d'empilage détaillé spécifiant les types de matériaux exacts (par exemple, Rogers RO4350B 10mil), un tableau de perçage avec les rapports d'aspect, et un tableau d'impédance. Les fichiers STEP 3D sont utiles pour vérifier l'ajustement des cavités ou des dissipateurs thermiques.

Q: Puis-je utiliser du FR4 standard pour la section numérique d'un radar de conduite de tir ? A: Oui, c'est l'approche standard d'« empilage hybride ». Elle réduit considérablement les coûts et améliore la rigidité mécanique. Cependant, le fabricant doit être expérimenté dans le collage des matériaux FR4 et PTFE ensemble pour éviter le délaminage.

Q: Quels tests sont obligatoires pour les critères d'acceptation d'un radar de conduite de tir ? A: Les tests obligatoires comprennent généralement la continuité électrique à 100 %, les tests d'impédance TDR sur des coupons, l'analyse de microsections pour la qualité du placage et les tests de contamination ionique. Les commandes à haute fiabilité peuvent également nécessiter des tests de choc thermique ou de rodage.

Q: Comment choisir entre les matériaux Rogers et Taconic pour ma carte PCB de radar ? A: Les deux offrent d'excellentes performances à haute fréquence. Le choix dépend souvent de la disponibilité et des besoins spécifiques en Dk/Df. La série Rogers RO4000 est populaire pour sa processabilité similaire au FR4, tandis que Taconic propose des options PTFE spécialisées pour des applications micro-ondes spécifiques.

Q: Quel est l'impact de la rugosité du cuivre sur les performances d'un radar de conduite de tir ? R : Aux fréquences supérieures à 10 GHz, le cuivre rugueux augmente la résistance effective due à l'effet de peau, entraînant une perte d'insertion plus élevée. La spécification de cuivre VLP (Very Low Profile) ou HVLP est cruciale pour maintenir la force du signal.

Q : Une carte PCB de radar Doppler est-elle différente d'une carte PCB de radar de conduite de tir ? R : Le radar Doppler se concentre sur la mesure de la vitesse et peut être simple (comme les ouvre-portes automatiques). Le radar de conduite de tir inclut souvent le traitement Doppler mais ajoute des capacités de suivi et de guidage précises, nécessitant des spécifications de PCB et des normes de fiabilité beaucoup plus strictes.

Ressources pour le radar de conduite de tir (pages et outils connexes)

- Solutions PCB pour l'aérospatiale et la défense – Explorez nos capacités et certifications spécifiques pour la fabrication d'électronique de qualité défense.

- Fabrication de PCB haute fréquence – Plongez dans le traitement des matériaux RF et les nuances techniques de l'intégrité du signal haute vitesse.

- Guide des matériaux PCB Rogers – Comprenez les propriétés spécifiques des stratifiés Rogers et pourquoi ils sont la norme industrielle pour les applications radar.

- Technologie PCB HDI – Découvrez comment la technologie d'interconnexion haute densité permet la miniaturisation requise pour les modules radar AESA modernes.

- Capacités de PCB micro-ondes – Passez en revue nos paramètres techniques pour les circuits micro-ondes, y compris les options de tolérance et de finition de surface.

Demander un devis pour un radar de conduite de tir (revue DFM + prix)

Prêt à passer votre conception en production ? APTPCB propose une revue DFM complète pour identifier les problèmes potentiels d'intégrité du signal ou de fabricabilité avant que vous ne vous engagiez dans la fabrication.

Obtenez un devis pour votre projet de radar de conduite de tir

Pour une revue DFM et une tarification les plus précises, veuillez inclure :

- Fichiers Gerber : Format RS-274X ou ODB++.

- Détails de l'empilement : Exigences matérielles spécifiques (par exemple, Rogers 4350B) et ordre des couches.

- Dessin de fabrication : Incluant les tolérances, le tableau de perçage et la classe IPC.

- Exigences de test : Spécifications d'impédance, points TDR et tout besoin de validation spécial.

- Volume : Quantité de prototypes et volume de production estimé.

Conclusion finale : Prochaines étapes pour le radar de conduite de tir

Les systèmes de radar de conduite de tir exigent un partenaire de fabrication qui traite chaque micron de tolérance comme un paramètre de mission critique. Du choix des bons matériaux à faible perte à l'exécution d'un empilement hybride impeccable, le PCB est le fondement de la précision de suivi de votre système. En suivant les spécifications, les stratégies d'atténuation des risques et les étapes de validation décrites dans ce guide, vous pouvez vous assurer que votre matériel radar fonctionne de manière fiable sur le terrain. Lorsque vous êtes prêt à valider votre conception ou à intensifier la production, notre équipe d'ingénieurs est là pour répondre à vos exigences critiques.