Sommaire

- Le Contexte : Ce qui rend la fabrication de PCB flexibles difficile

- Les Technologies de Base (Ce qui les fait réellement fonctionner)

- Vue d'ensemble de l'écosystème : Cartes / Interfaces / Étapes de fabrication associées

- Comparaison : Options courantes et ce que vous gagnez / perdez

- Piliers de Fiabilité & Performance (Signal / Alimentation / Thermique / Contrôle des processus)

- Le Futur : Tendances (Matériaux, Intégration, IA/Automatisation)

- Demander un Devis / Revue DFM pour un fabricant de PCB flexibles (Quoi envoyer)

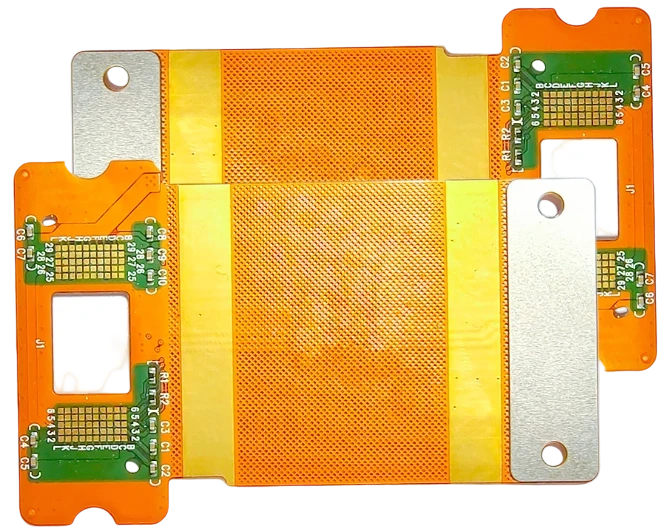

- Conclusion finale Pour APTPCB (APTPCB Usine de PCB), un "bon" circuit imprimé flexible est défini par plus que la simple continuité électrique. Il représente un équilibre entre l'endurance mécanique – résister à des millions de cycles de flexion – et le rendement de fabrication. Une fabrication de haute qualité garantit que les ouvertures de la couverture de protection s'alignent parfaitement avec les pastilles et que l'impédance reste constante malgré les fines couches diélectriques.

Points forts

- Science des matériaux : La différence critique entre les stratifiés avec adhésif et sans adhésif pour l'intégrité du signal et la flexibilité.

- Renfort mécanique : Comment appliquer correctement des raidisseurs en FR4, polyimide ou acier sans créer de points de concentration de contraintes.

- Contrôle du processus : Gérer l'instabilité dimensionnelle du polyimide pendant le traitement humide et la stratification à haute température.

- Dynamique vs Statique : Adapter la structure granulaire du cuivre (recuit laminé vs déposé électrolytiquement) au profil de mouvement de l'application.

Le Contexte : Ce qui rend la fabrication de circuits flexibles difficile

Les circuits imprimés flexibles (FPC) introduisent des variables qui n'existent pas dans le monde des PCB rigides. Le principal défi est le matériau lui-même. Le polyimide (PI) est hygroscopique et dimensionnellement instable par rapport au FR4. Il se dilate et se contracte de manière significative pendant la gravure, le placage et la stratification. Un fabricant doit anticiper ce mouvement et appliquer des facteurs de compensation au dessin ; sinon, les vias ne s'aligneront pas avec les pastilles et les ouvertures de la couverture de protection se déplaceront. De plus, la manipulation physique de matériaux aussi fins que 12 µm ou 25 µm nécessite des systèmes de transport spécialisés. L'équipement convoyeur standard utilisé pour les cartes rigides peut déchirer ou froisser les feuilles flexibles fines. Les fabricants doivent utiliser des cartes de guidage ou des cadres spécialisés pour guider le flex à travers les bains chimiques.

La pression sur les coûts entre souvent en conflit avec la fiabilité. Les ingénieurs peuvent spécifier des stratifiés adhésifs moins coûteux, mais ces adhésifs peuvent ramollir pendant le refusionnage, entraînant des défaillances des anneaux de brasage ou des problèmes d'expansion sur l'axe Z. Comprendre ces compromis est la première étape d'un approvisionnement réussi.

Les technologies clés (Ce qui les fait réellement fonctionner)

Pour produire un circuit flexible fiable, un fabricant s'appuie sur plusieurs technologies clés qui diffèrent de la fabrication rigide standard.

Stratifiés cuivrés sans adhésif (FCCL) : Les applications haute fiabilité privilégient désormais les matériaux sans adhésif où le cuivre est pulvérisé ou coulé directement sur le polyimide. Cela élimine la couche d'adhésif acrylique, réduisant l'épaisseur et améliorant les performances thermiques. C'est essentiel pour les conceptions à impédance contrôlée car la constante diélectrique est plus uniforme.

- Voir plus sur Flex PCB Capabilities.

Laminage du couvre-circuit (Coverlay) : Au lieu de masque de soudure liquide, les PCB flexibles utilisent un "Coverlay" – une couche de polyimide avec un support adhésif. Celui-ci n'est pas imprimé ; c'est une feuille solide qui doit être pré-percée ou découpée au laser puis alignée (enregistrée) sur le motif de cuivre. Le processus de laminage nécessite des profils de pression et de température précis pour garantir que l'adhésif s'écoule suffisamment pour sceller les traces (encapsulation) mais pas au point de déborder sur les pads.

Imagerie directe par laser (LDI) et découpe laser : Le routage mécanique induit des contraintes et peut laisser des bavures sur le polyimide souple. Les fabricants avancés utilisent des lasers UV pour découper le contour (profilage) et créer des micro-vias. La découpe laser offre des bords sans contrainte, ce qui est crucial pour les applications flexibles dynamiques où les microfissures de bordure peuvent se propager en fractures de traces.

Placage sélectif : Les cartes flexibles nécessitent souvent de l'or doux ou de l'ENIG (Nickel Chimique / Or Immersion) pour le bonding de fils ou la résistance à la corrosion. Cependant, le placage de tout le panneau peut rendre le cuivre fragile. Les fabricants peuvent utiliser le placage en boutons ou un masquage sélectif pour garder les zones de flexion dynamique ductiles tout en durcissant les doigts de contact.

- Explorez les Options de matériaux PCB.

Vue d'écosystème : Cartes / Interfaces / Étapes de fabrication connexes

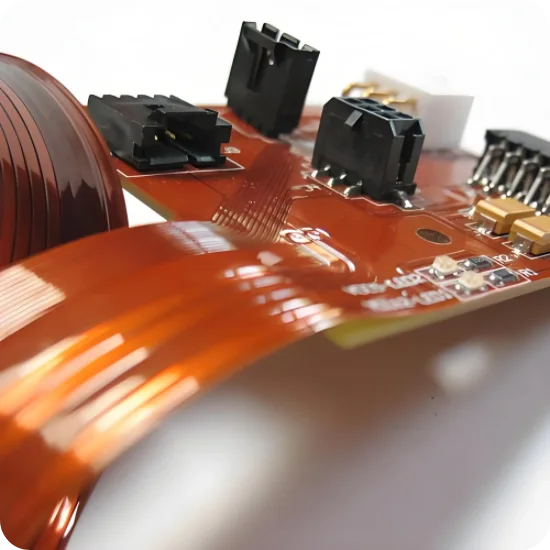

Un PCB flexible existe rarement de manière isolée. Il fait généralement partie d'un assemblage électromécanique plus large.

Intégration Rigide-Flexible : L'évolution naturelle du flex est le PCB Rigid-Flex. Ici, les couches flexibles pénètrent les sections rigides, éliminant complètement les connecteurs. Cela améliore la fiabilité mais complique la fabrication, car le fabricant doit gérer deux ensembles de matériaux différents (FR4 et PI) avec des taux de dilatation thermique différents dans un seul cycle de stratification.

Considérations pour l'Assemblage (PCBA) : Pour l'Assemblage Flex et Rigid-Flex, la flexibilité qui est un atout dans le produit final devient un inconvénient pendant l'assemblage par technologie de montage en surface (SMT). Le circuit flexible ne peut pas se soutenir seul sur un convoyeur. Il nécessite un palier porte-carte dédié ou un gabarit pour le maintenir à plat pendant l'impression de la pâte à souder et le placement des composants. Si le fabricant ne conçoit pas correctement ces gabarits, la carte se déformera pendant le refusionnage, provoquant des soudures ouvertes ou des effets "tombstoning".

Interfaces de Connecteurs : Les PCB Flex se terminent souvent par des connecteurs ZIF (Zero Insertion Force). Cela nécessite un contrôle précis de l'épaisseur totale au niveau des "doigts". Les fabricants doivent coller une raidisseur (généralement en PI ou FR4) sous la zone de contact pour respecter la tolérance d'épaisseur spécifique du connecteur (par exemple, 0,3 mm ±0,03 mm).

Comparaison : Options courantes et ce que vous gagnez / perdez

Lors de la spécification d'un circuit imprimé flexible, vous êtes confronté à plusieurs choix binaires. Les décisions que vous prenez concernant les matériaux et la structure dictent directement la flexibilité, la résistance thermique et le coût de la carte.

Matrice de décision : Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| Cuivre recuit à laminage (RA) vs. Cuivre déposé électrolytiquement (ED) | Le cuivre RA a une structure granulaire horizontale essentielle pour la flexion dynamique. Le cuivre ED est moins cher mais sujet aux fissures de fatigue dans les pièces mobiles. |

| Stratifié sans adhésif vs. avec adhésif | Le sans adhésif permet des cartes plus fines, une meilleure stabilité dimensionnelle et des températures de fonctionnement plus élevées. Celui avec adhésif est moins cher mais plus épais. |

Choisir la bonne Finition de surface est également crucial. L'ENIG est standard, mais pour les applications nécessitant une flexibilité extrême, l'OSP (Préservateur de soudabilité organique) ou l'étain par immersion pourraient être préférés pour éviter la nature fragile du nickelage dans la zone de pliage.

Piliers de Fiabilité & Performance (Signal / Alimentation / Thermique / Contrôle de processus)

La fiabilité des circuits imprimés flexibles est régie par l'intégrité mécanique et la cohérence électrique.

Intégrité du signal : Maintenir l'impédance sur une carte flexible est difficile. Les couches diélectriques sont très fines (souvent 1-2 mils), ce qui signifie que les largeurs de traces doivent être étroites pour atteindre une impédance de 50Ω ou 100Ω. Une variation de seulement 0,5 mil dans la largeur de trace peut entraîner un désadaptation d'impédance significative. Les fabricants doivent utiliser un équipement de gravure précis et emploient souvent un "hachurage" sur les plans de masse pour maintenir la flexibilité tout en fournissant un blindage.

Gestion thermique : Le polyimide a d'excellentes propriétés thermiques, mais les adhésifs utilisés dans les couvertures (coverlays) ne les ont pas. Pendant le refusion sans plomb (260°C), l'humidité piégée dans le polyimide peut se transformer en vapeur et provoquer un délaminage (effet "popcorn"). La cuisson des cartes flexibles avant l'assemblage est une étape obligatoire de Contrôle de Qualité.

Critères d'acceptation : Un plan qualité robuste inclut des tests spécifiques pour les circuits flexibles :

| Paramètre de test | Critère d'acceptation typique | Pourquoi c'est important |

|---|---|---|

| Résistance au pelage | > 0,8 N/mm (IPC-TM-650) | Garantit que les traces ne se décollent pas pendant le soudage ou la flexion. |

| Endurance à la flexion | > 100 000 cycles (Dynamique) | Vérifie la structure granulaire du cuivre et la conception de l'empilement. |

| Alignement de la couverture | ± 0,15mm | Un mauvais alignement recouvre les pastilles ou expose les traces adjacentes. |

| Stabilité dimensionnelle | < 0,1% de retrait/gonflement | Critique pour l'alignement des connecteurs et l'assemblage automatisé. |

Le futur : Les tendances (Matériaux, Intégration, IA/Automatisation)

La demande pour les wearables, les appareils pliables et les implants médicaux pousse la technologie flexible vers une densité et une intégration plus élevées. Nous nous éloignons du simple « remplacement de câbles » pour aller vers des cartes logiques multicouches complexes qui se trouvent être flexibles.

Trajectoire de performance sur 5 ans (Illustrative)

| Métrique de performance | Aujourd'hui (typique) | Orientation sur 5 ans | Pourquoi c'est important |

|---|---|---|---|

| Trace/Espace Min. | 3mil / 3mil | < 1.5mil (mSAP) | Nécessaire pour la fixation directe des puces et les interconnexions haute densité dans les wearables. |

| Nombre de couches | 1-4 couches | 6-10+ couches (HDI) | Routage complexe pour les smartphones et les capteurs d'imagerie médicale. |

| Technologie de via | Mécanique / Laser aveugle | Microvias empilés / Any-Layer | Permet une miniaturisation extrême et une flexibilité de routage sur l'axe Z. |

Cette évolution nécessite des techniques avancées de HDI PCB appliquées aux substrats flexibles, y compris les procédés semi-additifs (mSAP) pour obtenir des lignes ultra-fines.

Demander un devis / Examen DFM pour fabricant de PCB flexibles (Que envoyer)

Pour obtenir un devis précis et un examen DFM significatif d'APTPCB, votre ensemble de données doit être spécifique. Des exigences vagues conduisent à des hypothèses qui peuvent compromettre la flexibilité.

- Fichiers Gerber : Format standard RS-274X.

- Dessins de raidisseurs : Indiquez clairement les emplacements et les matériaux (FR4, PI, Acier) sur une couche mécanique séparée.

- Diagramme d'empilement (Stackup) : Spécifiez l'épaisseur totale, le poids du cuivre et l'épaisseur du couvre-joint (coverlay).

- Type d'application : Indiquez clairement si elle est "Dynamique" (mouvement continu) ou "Statique" (pliée pour l'installation).

- Finition de surface : L'ENIG est standard, mais précisez si un câblage par fil (wire bonding) est requis.

- Exigences d'impédance : Listez les ohms cibles et les couches de référence.

- Quantité : Prototype vs Production de masse affecte la méthode de fabrication de l'outillage (Laser vs Matrice).

- Rayon de courbure : Si connu, fournissez le rayon de courbure minimum pour vérifier l'adéquation du matériau.

Conclusion finale

Choisir un fabricant de circuits imprimés flexibles est une décision stratégique qui impacte la viabilité mécanique de votre produit. Cela nécessite de naviguer entre les compromis concernant la ductilité du cuivre, les limites thermiques de l'adhésif et les tolérances de fabrication. Une conception réussie n'est pas seulement celle qui passe les tests électriques, mais celle qui survit à la réalité physique de son environnement d'application.

En collaborant tôt avec l'équipe d'ingénierie – en définissant le rayon de courbure, l'emplacement des raidisseurs et les exigences dynamiques – vous pouvez éliminer les points de défaillance avant le début de la fabrication. Que ce soit pour une bande de capteur statique ou une charnière robotique à haut cycle, le bon processus de fabrication garantit que votre circuit flexible fonctionne de manière fiable tout au long de la vie du produit.