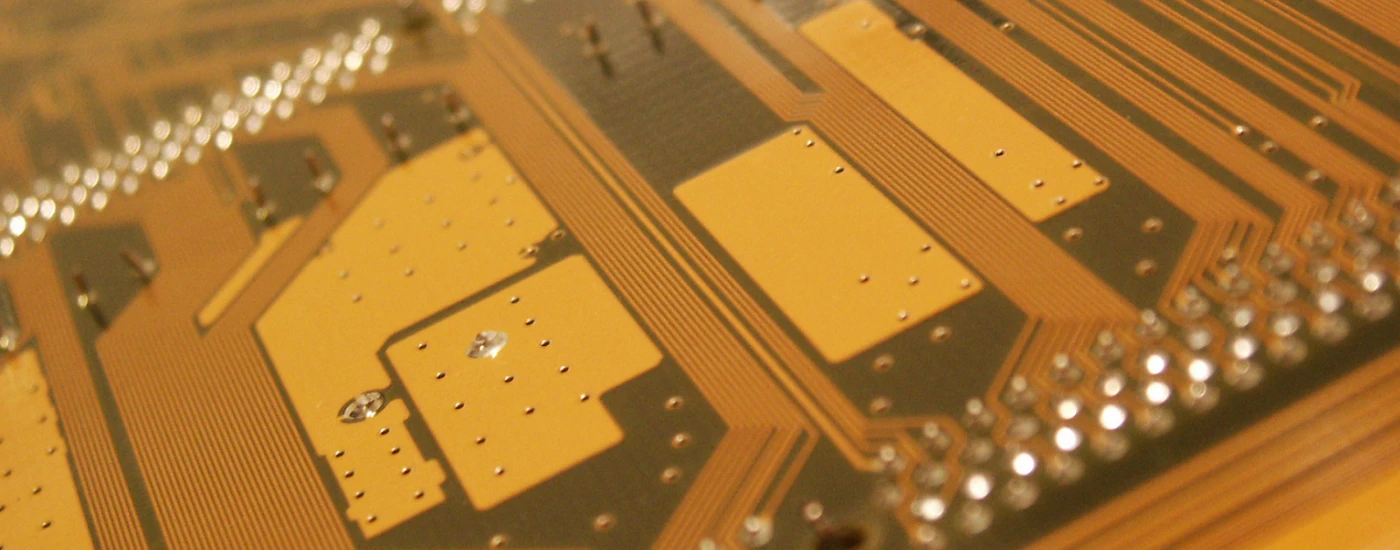

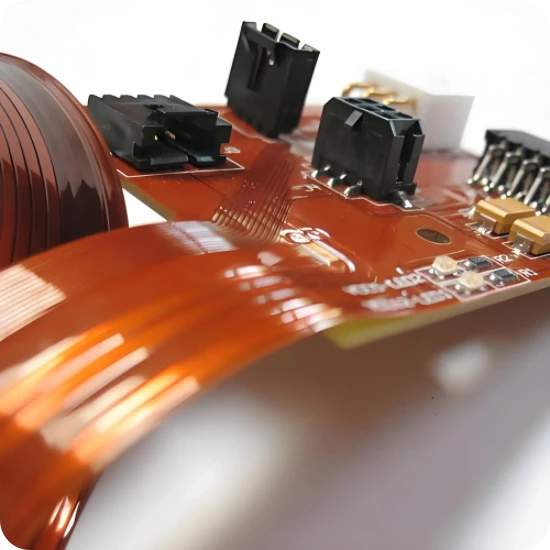

La fabrication réussie de PCB flexibles exige un changement fondamental de mentalité par rapport à la conception de cartes rigides. Contrairement au FR4, les circuits flexibles (FPC) reposent sur des substrats en Polyimide (PI) qui introduisent des défis uniques concernant la stabilité dimensionnelle, l'absorption d'humidité et la gestion des contraintes mécaniques. Les ingénieurs doivent tenir compte du retrait du matériau pendant le laminage et s'assurer que la structure du grain de cuivre s'aligne avec la direction de la courbure pour éviter la rupture par fatigue.

Chez APTPCB (Usine de PCB APTPCB), nous constatons que la majorité des défaillances des circuits flexibles ne proviennent pas du processus de fabrication lui-même, mais de décisions de conception qui ignorent les limitations physiques des diélectriques minces. Ce guide fournit les spécifications techniques, les étapes de processus et les protocoles de validation nécessaires pour produire des PCB flexibles fiables pour les applications dynamiques et statiques.

Fabrication de PCB flexibles : réponse rapide (30 secondes)

- Le choix du matériau est crucial : Utilisez du cuivre recuit laminé (RA) pour les applications de flexion dynamique ; le cuivre électrodéposé (ED) n'est acceptable que pour les conceptions statiques (installation unique).

- Règles du rayon de courbure : Respectez strictement les règles du rayon de courbure des PCB flexibles. Maintenez un rayon minimum de 6x l'épaisseur pour les courbures statiques et d'environ 10x-20x pour la flexion dynamique afin d'éviter l'écrouissage et la fissuration.

- Coverlay vs. Masque de soudure : Préférez le coverlay en Polyimide pour la flexibilité et la rigidité diélectrique. N'utilisez le masque de soudure flexible que pour les zones à haute densité de composants où la largeur de la bande de coverlay est insuffisante.

- Stratégie de raidisseur : Appliquez des raidisseurs en FR4 ou en Polyimide sous les composants et les connecteurs pour éviter les fractures des joints de soudure ; la zone flexible doit rester exempte de raidisseurs.

- Stabilité dimensionnelle : Les matériaux flexibles rétrécissent et s'étirent pendant le traitement. Concevez avec des tolérances plus larges (±0,05 mm à ±0,10 mm) par rapport aux cartes rigides.

- Les larmes sont obligatoires : Ajoutez toujours des larmes aux interfaces pad-trace pour réduire la concentration de contraintes et prévenir les fissures lors de l'expansion thermique ou de la flexion mécanique.

Quand la fabrication de PCB flexibles s'applique (et quand elle ne s'applique pas)

Comprendre les exigences mécaniques de l'assemblage final détermine si une solution purement flexible ou rigide-flexible est nécessaire.

Quand utiliser la fabrication de PCB flexibles :

- Mouvement dynamique : L'appareil nécessite un mouvement continu, comme les têtes d'impression, les disques durs ou les charnières portables.

- Emballage 3D : Le circuit doit se plier en formes complexes pour s'adapter à l'intérieur de boîtiers compacts (appareils photo, aides auditives).

- Réduction de poids : Applications aérospatiales ou de drones où l'élimination des faisceaux de câbles lourds et des connecteurs est une priorité.

- Résistance aux vibrations : La faible masse et la ductilité des circuits flexibles les rendent plus fiables que les cartes rigides dans les environnements à fortes vibrations.

- Interconnexions haute densité : Remplacement des câbles plats encombrants par des pistes gravées à pas fin.

Quand NE PAS l'utiliser :

- Support de charge : Les PCB flexibles ne peuvent pas supporter de composants lourds (transformateurs, gros condensateurs) sans une rigidification étendue, ce qui annule l'avantage économique.

- Distribution de puissance à courant élevé : Bien qu'il existe des flex en cuivre épais, la gestion thermique est difficile en raison du diélectrique mince ; les cartes rigides ou les barres omnibus sont souvent préférables.

- Biens de consommation à très faible coût : Si un simple faisceau de câbles ou une carte FR4 standard convient, la fabrication de flex est généralement 2 à 3 fois plus chère en raison des coûts de matériaux et de manipulation.

- Grandes surfaces planes : L'utilisation de matériau flexible pour une grande carte mère plate est inefficace ; utilisez des PCB rigides pour la logique principale et des flex uniquement pour les interconnexions.

Règles et spécifications de fabrication des PCB flexibles (paramètres clés et limites)

Les paramètres suivants définissent les limites de la fabrication de PCB flexibles manufacturables. Ignorer ces règles entraîne souvent des pertes de rendement ou des défaillances sur le terrain.

| Règle | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Largeur/Espacement min. des pistes | 3mil / 3mil (0.075mm) | Les matériaux flexibles sont plus difficiles à graver avec précision en raison de leur instabilité dimensionnelle. | AOI (Inspection Optique Automatisée). | Courts-circuits, coupures ou désadaptations d'impédance. |

| Anneau annulaire | Au moins 4mil (0,10mm) plus grand que le trou | Le mouvement du matériau pendant la stratification provoque un mauvais alignement. | Examen CAM de la taille du plot par rapport à celle du perçage. | Rupture (perçage atteignant le bord du plot), circuits ouverts. |

| Rayon de courbure (dynamique) | > 10x - 20x Épaisseur de la carte | Prévient la fatigue du cuivre et l'écrouissage lors de mouvements répétés. | Simulation CAO ou test de flexion physique. | Fissuration du conducteur après un nombre limité de cycles. |

| Rayon de courbure (statique) | > 6x Épaisseur de la carte | Prévient la fracture immédiate lors du pliage à l'installation. | Contraintes mécaniques CAO. | Fracture du cuivre lors de l'installation de l'assemblage. |

| Bande de Coverlay | Au moins 6mil (0,15mm) | Les bandes étroites d'adhésif de coverlay n'adhèrent pas bien et peuvent se soulever. | Vérification DFM des ouvertures de coverlay. | Délaminage du coverlay ou écoulement d'adhésif sur les plots. |

| Chevauchement du raidisseur | Chevaucher le coverlay de 10-20mil | Prévient un point de concentration de contrainte (point faible) au bord du raidisseur. | Examen du dessin d'empilement. | Fracture de la piste exactement au bord du raidisseur. |

| Placage des plots | ENIG ou Or doux | L'or dur est cassant et se fissure ; le HASL est trop irrégulier pour le flex. | Fluorescence X (XRF). | Fissuration de la finition de surface ou mauvaise soudabilité. |

| Larmes | Requis sur tous les plots | Distribue la contrainte mécanique à la jonction de la piste et du plot. | Inspection visuelle des fichiers Gerber. | Fissures à l'interface plot-piste pendant le cyclage thermique. |

| Flux d'adhésif | Maintenir 5-10mil des pastilles | L'adhésif s'échappe pendant la lamination ; peut contaminer les pastilles. | Vérification de l'espacement DFM. | Défaillance de soudabilité (la soudure ne mouille pas la pastille). |

| Contrôle d'impédance | Tolérance de ±10% | L'épaisseur diélectrique du PI varie ; les plans de masse hachurés aident. | Réflectométrie dans le domaine temporel (TDR). | Problèmes d'intégrité du signal dans les lignes de données à haute vitesse. |

| Type de cuivre | RA (Recuit laminé) | Le cuivre RA a une structure granulaire horizontale permettant la flexibilité. | Certification des matériaux (IPC-4562). | Fissuration immédiate lors de la flexion si du cuivre ED est utilisé dynamiquement. |

| Placement des vias | Éloigner des zones de pliage | Les barillets plaqués sont rigides et se fissureront s'ils sont pliés. | Vérification des règles de conception (DRC). | Circuits ouverts intermittents pendant le fonctionnement. |

Étapes de mise en œuvre de la fabrication de PCB flexibles (points de contrôle du processus)

L'exécution de la fabrication de PCB flexibles implique des étapes distinctes qui diffèrent du traitement des cartes rigides.

Préparation et stabilisation des matériaux :

- Action : Couper le Polyimide (PI) et les stratifiés plaqués cuivre (CCL) à la taille du panneau. Cuire le matériau pendant 2 à 4 heures.

- Paramètre clé : Température (généralement 120°C-150°C) pour éliminer l'humidité.

- Contrôle d'acceptation : Pas de cloques ni de déformation ; ligne de base de mesure dimensionnelle établie.

Gravure de circuits (couches internes/externes) :

- Action : Appliquer la photorésine, exposer, développer et graver les pistes de cuivre.

- Paramètre clé: Les facteurs de compensation de gravure doivent être plus élevés que pour les cartes rigides en raison du mouvement du matériau flexible.

- Contrôle d'acceptation: Largeur de piste dans une tolérance de ±15 %; pas de courts-circuits de cuivre résiduels.

Inspection Optique Automatisée (AOI):

- Action: Scanner les couches gravées pour détecter les ouvertures, les courts-circuits et les étranglements.

- Paramètre clé: Résolution réglée pour détecter les défauts jusqu'à 0,5 mil.

- Contrôle d'acceptation: Rapport de réussite/échec; zéro défaut d'ouverture/court-circuit autorisé.

Lamination de la couche de protection (Coverlay):

- Action: Aligner le film de protection (coverlay) pré-percé ou découpé au laser sur les circuits gravés. Fixer et presser.

- Paramètre clé: Pression de lamination (200-300 PSI) et profil de température.

- Contrôle d'acceptation: Pas de bulles d'air, pas d'écoulement d'adhésif sur les pastilles de soudure, enregistrement correct.

Perçage et Placage (Trou Traversant):

- Action: Perçage mécanique ou laser des vias, suivi d'un désencrassement et d'un placage de cuivre.

- Paramètre clé: Le traitement plasma de désencrassement est crucial pour éliminer la bavure d'adhésif acrylique/époxy des parois des trous.

- Contrôle d'acceptation: Qualité des parois des trous (lissé) et épaisseur de placage (min. 20 µm en moyenne).

Application de la finition de surface:

- Action: Appliquer ENIG (Nickel Chimique Or par Immersion) ou Argent par Immersion.

- Paramètre clé: Épaisseur de nickel (3-6 µm) pour prévenir l'oxydation sans rendre la pastille cassante.

- Contrôle d'acceptation : Test de soudabilité et vérification de l'épaisseur par XRF.

Application de raidisseurs :

- Action : Coller des raidisseurs en FR4, PI ou acier inoxydable sur des zones spécifiques à l'aide d'un adhésif sensible à la pression (PSA) ou d'un adhésif thermodurcissable.

- Paramètre clé : Précision d'alignement (±0,1 mm) et cycle de durcissement de l'adhésif.

- Contrôle d'acceptation : Force d'adhérence du raidisseur ; pas de vides dans la couche adhésive.

Tests électriques et profilage :

- Action : Test par sondes volantes pour la continuité/isolation, suivi d'une découpe laser ou d'un poinçonnage pour la forme finale.

- Paramètre clé : Résistance d'isolation (>10 MΩ) et tolérance de contour (±0,05 mm).

- Contrôle d'acceptation : Correspondance à 100 % de la netlist ; bords nets sans bavures.

Dépannage de la fabrication de PCB flexibles (modes de défaillance et corrections)

Les défaillances dans la fabrication de PCB flexibles sont souvent d'ordre mécanique ou liées aux matériaux.

1. Fissuration du conducteur dans la zone de pliage

- Symptôme : Circuits ouverts intermittents lorsque l'appareil est déplacé ou plié.

- Causes : Rayon de courbure trop serré ; mauvais type de cuivre (ED au lieu de RA) ; pistes perpendiculaires à l'axe de pliage ; pistes empilées (effet poutre en I).

- Vérifications : Analyse en microsection de la fissure ; vérifier la direction du grain.

- Correction : Augmenter le rayon de courbure ; passer au cuivre RA ; décaler les pistes sur différentes couches.

- Prévention : Suivre strictement les règles de rayon de courbure des PCB flexibles lors de la conception.

2. Délaminage du Coverlay

- Symptôme : Bulles ou séparation entre le coverlay et le cuivre de base/PI.

- Causes : Humidité piégée avant la stratification ; pression de stratification insuffisante ; surface contaminée.

- Vérifications : Test de cuisson ; inspection des corps étrangers.

- Solution : Optimiser le cycle de pré-cuisson (éliminer l'humidité) ; ajuster le profil de pressage.

- Prévention : Stocker les matériaux dans des armoires à humidité contrôlée ; assurer un nettoyage minutieux avant la stratification.

3. Fracture de joint de soudure (au bord du raidisseur)

- Symptôme : Les composants près du bord du raidisseur se détachent ou présentent des joints de soudure fissurés.

- Causes : Concentration de contraintes là où la partie flexible rencontre le raidisseur rigide.

- Vérifications : Inspection visuelle de la zone de transition.

- Solution : Étendre légèrement le raidisseur sous le coverlay (chevauchement) ou éloigner les composants (min 3mm) du bord du raidisseur.

- Prévention : Concevoir les raidisseurs de manière à ce qu'ils chevauchent le coverlay de 10 à 20 mils pour créer une transition de contrainte progressive.

4. Décollement des pastilles

- Symptôme : Les pastilles de cuivre se décollent du substrat PI pendant le brasage.

- Causes : Chaleur excessive ; absence d'ancrage adhésif ; manque de conception "toe-down".

- Vérifications : Test de résistance au pelage.

- Solution : Utiliser des "éperons d'ancrage" ou des anneaux annulaires plus grands ; réduire la température/le temps de brasage.

- Prévention : Utiliser des stratifiés sans adhésif pour une meilleure résistance thermique ; ajouter des ancrages mécaniques aux pastilles.

5. Fissures de barillet (Trous traversants métallisés)

- Symptôme : Vias ouverts après cyclage thermique ou brasage.

- Causes : Dilatation élevée de l'axe Z de l'adhésif acrylique ; faible ductilité du placage.

- Vérifications : Test de choc thermique ; coupe transversale.

- Correction : Utiliser des matériaux de base sans adhésif (élimine l'adhésif acrylique) ; augmenter l'épaisseur du placage de cuivre.

- Prévention : Minimiser les vias dans les zones flexibles ; utiliser des larmes sur toutes les connexions de via.

6. Capillarité de la soudure sous la couche de protection

- Symptôme : La soudure s'écoule sous la couche de protection, provoquant des courts-circuits ou un raidissement de la zone flexible.

- Causes : Ouverture de la couche de protection trop grande ; barrage adhésif insuffisant.

- Vérifications : Inspection visuelle après soudure à la vague/refusion.

- Correction : Réduire la taille de l'ouverture de la couche de protection ; utiliser des barrages de masque de soudure si la géométrie le permet.

- Prévention : Définir les ouvertures de la couche de protection 1:1 avec les pastilles ou légèrement plus petites (définies par masque de soudure) si le pas le permet.

Comment choisir la fabrication de PCB flexibles (décisions de conception et compromis)

Faire les bons choix tôt dans la phase de conception permet d'éviter des révisions coûteuses.

Couche de protection vs Masque de soudure sur PCB flexible

C'est un point de confusion courant.

- Couche de protection (Polyimide + Adhésif) : Le standard pour les PCB flexibles. C'est une feuille solide laminée sur la carte. Elle offre une flexibilité et une rigidité diélectrique supérieures. Cependant, elle nécessite un perçage ou une découpe laser, ce qui limite la taille et la forme minimale de l'ouverture (généralement carrée ou circulaire). Les composants à pas fin sont difficiles à définir avec une couche de protection.

- Masque de soudure flexible (photogravable liquide) : Appliqué comme de la peinture. Il permet une résolution très fine (barrages étroits entre les pastilles), similaire aux cartes rigides. Cependant, il est cassant par rapport à la couche de recouvrement (coverlay). Règle de décision : Utilisez la couche de recouvrement pour les "bras" flexibles et les zones dynamiques. N'utilisez le masque de soudure flexible que sur les zones rigidifiées où sont montés des composants à pas fin (BGA, QFN).

Empilage de matériaux : Avec adhésif vs. Sans adhésif

- À base d'adhésif (3 couches) : Cuivre + Adhésif acrylique + Polyimide. Moins cher, résistance au pelage plus élevée, mais l'adhésif a une forte expansion sur l'axe Z (mauvais pour les vias) et un indice de température inférieur.

- Sans adhésif (2 couches) : Cuivre pulvérisé ou coulé directement sur le Polyimide. Plus fin, meilleur pour l'impédance contrôlée, meilleures performances thermiques et vias plus fiables. APTPCB recommande les conceptions sans adhésif pour les applications à haute fiabilité ou haute fréquence.

Types de raidisseurs

- FR4 : Utilisé pour rigidifier les zones d'assemblage des composants. Même matériau que les PCB rigides.

- Polyimide : Utilisé pour ajouter de l'épaisseur aux doigts de connecteur ZIF (Zero Insertion Force) (généralement une épaisseur totale de 0,3 mm est requise).

- Acier inoxydable/Aluminium : Utilisé pour la dissipation thermique ou pour fournir un support très rigide pour les claviers.

Inspection Optique Automatisée (AOI)

1. Quelle est l'épaisseur standard pour un PCB flexible ? L'épaisseur totale la plus courante est de 0,10 mm à 0,15 mm pour un flex 2 couches. Cependant, cela varie en fonction du poids du cuivre (0,5 oz ou 1 oz) et de l'épaisseur du PI (1 mil ou 2 mil).

2. Puis-je utiliser les règles de conception FR4 standard pour le flex? Non. Le flex nécessite des anneaux annulaires plus grands, des "teardrops" sur tous les pads et des dégagements trace-à-bord plus larges. Les règles standard pour les cartes rigides entraîneront une perte de rendement de fabrication.

3. Pourquoi le "hachurage" est-il utilisé sur les plans de masse? Les plans de cuivre solides réduisent la flexibilité et peuvent provoquer le flambage de la carte. Le cuivre hachuré conserve la continuité électrique tout en améliorant considérablement la flexibilité.

4. Quelle est la différence entre le flex statique et dynamique? Le flex statique (flex-to-install) est plié une seule fois lors de l'assemblage et reste fixe. Le flex dynamique se plie de manière répétée pendant le fonctionnement. Les conceptions dynamiques nécessitent du cuivre RA et des contrôles plus stricts du rayon de courbure.

5. Comment spécifier les raidisseurs dans mes fichiers Gerber? Créez une couche mécanique séparée dans vos données Gerber décrivant la forme du raidisseur et indiquant le matériau (par exemple, "Raidisseur FR4, 0,8 mm d'épaisseur, Côté supérieur").

6. Puis-je placer des vias dans la zone de pliage? Évitez cela autant que possible. Les trous plaqués sont des points de contrainte rigides qui se fissureront sous la contrainte. Si inévitable dans le flex statique, placez-les dans des zones avec un minimum de contrainte.

7. Quelle est la différence de coût entre les PCB flexibles et rigides? Les PCB flexibles sont généralement 2 à 5 fois plus chers par pouce carré que les cartes rigides en raison des coûts des matériaux, de la manipulation manuelle (stratification, application de raidisseurs) et d'une utilisation moindre des panneaux.

8. Comment fonctionne le contrôle d'impédance sur les circuits flexibles ? L'impédance est contrôlée par la largeur des pistes, l'espacement et l'épaisseur diélectrique. Étant donné que les diélectriques en PI sont minces, les pistes doivent souvent être plus étroites. Les matériaux sans adhésif offrent une meilleure cohérence pour les signaux à haute vitesse.

9. Qu'est-ce qu'un vernis de protection "Bikini Cut" ? Cela fait référence à une conception où le vernis de protection est appliqué uniquement sur les sections flexibles, tandis que les zones rigides/composants utilisent un masque de soudure. Cela combine la flexibilité du vernis de protection avec la capacité de pas fin du masque de soudure.

10. Pourquoi dois-je cuire les PCB flexibles avant de les souder ? Le polyimide est hygroscopique (absorbe l'humidité). S'il n'est pas cuit (par exemple, 120°C pendant 2-4 heures) avant le refusion, l'humidité piégée se transforme en vapeur et provoque une délamination (popcorning).

11. Quel est le rayon de courbure minimal que je devrais utiliser ? Pour simple face : 3-6x l'épaisseur. Pour double face : 6-10x l'épaisseur. Pour multicouche : 10-20x l'épaisseur. Calculez toujours en fonction de l'épaisseur totale de la section flexible.

12. APTPCB peut-il fabriquer des cartes rigides-flexibles ? Oui, nous sommes spécialisés dans l'intégration complexe de PCB rigides-flexibles, combinant la stabilité du FR4 avec la polyvalence des couches flexibles en une seule unité.

Ressources pour la fabrication de PCB flexibles (pages et outils connexes)

- Capacités de PCB Flexibles: Spécifications détaillées sur le nombre de couches, les matériaux et les tolérances.

- Directives DFM: Règles de conception essentielles pour garantir la fabricabilité de votre carte.

- Planification de l'Empilement de PCB: Comment structurer les couches pour l'impédance et la flexibilité.

Glossaire de fabrication de PCB flexibles (termes clés)

| Terme | Définition |

|---|---|

| Polyimide (PI) | Le matériau diélectrique principal utilisé dans les circuits flexibles ; connu pour sa haute résistance à la chaleur et sa flexibilité. |

| Coverlay | Un stratifié de PI et d'adhésif utilisé pour isoler les couches externes ; remplace le masque de soudure dans les zones flexibles. |

| Renfort | Une pièce de matériau rigide (FR4, PI, Métal) collée au flexible pour supporter les composants ou les connecteurs. |

| Cuivre RA | Cuivre laminé recuit. La structure granulaire est horizontale, ce qui le rend très ductile et adapté à la flexion dynamique. |

| Cuivre ED | Cuivre électrodéposé. La structure granulaire est verticale ; cassant et adapté uniquement aux applications statiques. |

| Stratifié sans adhésif | Cuivre lié directement au PI sans adhésif acrylique ; meilleur pour les applications à haute température et haute fréquence. |

| Connecteur ZIF | Connecteur à force d'insertion nulle. Nécessite une tolérance étroite sur l'épaisseur du flexible et le support de renfort. |

| Coupe Bikini | Une méthode où la couche de protection (coverlay) couvre le bras flexible, mais s'arrête avant la zone des composants, qui est couverte par le masque de soudure. |

| PSA | Adhésif Sensible à la Pression. Similaire au ruban adhésif double face, utilisé pour fixer les raidisseurs (pas pour l'adhérence de soudure par refusion). |

| Effet Poutre en I | Augmentation de la rigidité causée par l'empilement de pistes les unes sur les autres sur des couches adjacentes ; augmente le risque de fissuration. |

| Larme | Un élargissement de la piste lorsqu'elle entre dans un plot ; réduit la concentration de contraintes et prévient la fissuration. |

| Retour élastique | La tendance d'un circuit flexible à retrouver son état plat après avoir été plié ; doit être pris en compte dans la conception mécanique. |

Demander un devis pour la fabrication de PCB flexibles (revue DFM + prix)

Prêt à passer en production ?

- Demander un devis: Soumettez votre conception pour une revue DFM complète et une tarification.

- Ce qu'il faut envoyer :

- Fichiers Gerber : Format RS-274X préféré.

- Plan de fabrication : Doit spécifier l'empilement, les matériaux (RA vs ED), le type de coverlay et les emplacements des raidisseurs.

- Quantités : Les volumes de prototype vs. production de masse affectent les choix d'outillage (découpe laser vs. découpe à l'emporte-pièce).

- Exigences spéciales : Contrôle d'impédance, besoins spécifiques en rayon de courbure ou spécifications PSA.

Conclusion finale : prochaines étapes de la fabrication de PCB flexibles

La fabrication de PCB flexibles est un processus spécialisé qui exige une attention rigoureuse aux propriétés des matériaux et aux contraintes mécaniques. En sélectionnant le bon type de cuivre, en respectant les contraintes de rayon de courbure et en concevant des empilements robustes avec des raidisseurs appropriés, les ingénieurs peuvent déployer des circuits flexibles fiables dans les environnements les plus exigeants. APTPCB est équipé pour vous guider à travers ces décisions techniques, en veillant à ce que votre conception passe en douceur du prototype à la production en volume.