Sommaire

- Le Contexte : Ce qui rend la Qualité de l'Interface de Conformité au Code du Réseau Difficile

- Les Technologies de Base (Ce qui la fait réellement fonctionner)

- Vue d'Écosystème : Cartes / Interfaces / Étapes de Fabrication Associées

- Comparaison : Options Courantes et Ce que vous Gagnez / Perdez

- Piliers de Fiabilité & Performance (Signal / Alimentation / Thermique / Contrôle des Processus)

- Le Futur : Tendances (Matériaux, Intégration, IA/Automatisation)

- Demander un Devis / Revue DFM pour la Qualité de l'Interface de Conformité au Code du Réseau (Quoi Envoyer)

- Conclusion finale

Points Clés

- L'intégrité du signal est cruciale : La détection précise du réseau (LVRT/HVRT) dépend d'une conception de PCB à faible bruit et d'un placement précis des composants.

- Isolation et sécurité : Des distances de fuite, des intervlements et une sélection de matériaux appropriés (valeurs CTI) préviennent les défauts d'arc catastrophiques.

- Gestion thermique : Les interfaces se trouvent souvent à proximité de modules de puissance chauds ; le PCB doit supporter les cycles thermiques sans délaminage.

- Cohérence de fabrication : L'inspection automatisée (AOI/SPI) garantit que chaque unité répond aux mêmes normes de réseau strictes.

Le contexte : Ce qui rend la qualité de l'interface de conformité au code réseau difficile

Concevoir et fabriquer l'interface pour les équipements connectés au réseau – que ce soit pour les éoliennes, les onduleurs solaires ou les systèmes de stockage d'énergie par batterie (BESS) – est un exercice d'équilibre entre sensibilité et robustesse. Ces cartes doivent détecter des changements infimes dans la fréquence ou la tension du réseau pour déclencher des modes de conformité comme le "Low Voltage Ride Through" (LVRT). Cependant, elles doivent le faire tout en étant situées à quelques centimètres de dispositifs de commutation haute puissance (IGBT ou MOSFET SiC) qui génèrent d'importantes interférences électromagnétiques (EMI).

Pour APTPCB (APTPCB PCB Factory), le défi consiste à maintenir un contrôle strict de l'impédance et une grande propreté pendant la fabrication. Une déviation mineure de l'épaisseur du diélectrique ou un petit résidu de flux peut altérer la précision de la détection ou compromettre l'isolation haute tension. De plus, les codes réseau (tels que IEEE 1547 ou UL 1741) sont impitoyables ; une carte qui dérive avec le temps en raison d'une mauvaise qualité des matériaux peut provoquer la déconnexion inattendue d'une centrale électrique entière, entraînant des pénalités financières importantes.

Les technologies fondamentales (Ce qui le fait réellement fonctionner)

Atteindre une interface de haute qualité conforme au code réseau nécessite une fusion de techniques avancées de fabrication de PCB et de processus d'assemblage précis.

- Techniques d'isolement galvanique : L'interface doit séparer la logique de contrôle basse tension (DSP/FPGA) de la connexion haute tension au réseau. Ceci est souvent réalisé à l'aide d'optocoupleurs à large corps ou d'isolateurs numériques. La conception du PCB doit supporter ces composants avec un routage précis des fentes d'isolation pour empêcher le cheminement de tension à la surface de la carte.

- Conception analogique de précision : Pour mesurer avec précision la tension et le courant du réseau, le PCB utilise un routage en paire différentielle et des plans de masse analogiques dédiés. Cela minimise la surface de la boucle, réduisant la sensibilité au bruit induit par la commutation de puissance à proximité.

- Matériaux à CTI élevé : Le matériau de base (stratifié) importe considérablement. L'utilisation de FR4 avec un indice de résistance au cheminement (CTI) élevé garantit que la carte résiste à la rupture diélectrique et au cheminement, même dans des environnements humides ou pollués, ce qui est essentiel pour les équipements de réseau extérieurs.

- Cuivre épais & Via thermiques : Bien que l'interface elle-même puisse être basse consommation, elle achemine souvent des signaux de commande ou partage l'espace avec des rails d'alimentation. Les pistes de PCB en cuivre épais et les vias thermiques positionnés stratégiquement aident à dissiper la chaleur, garantissant que la contrainte thermique n'affecte pas la précision des composants passifs sensibles.

Vue d'écosystème : Cartes / Interfaces / Étapes de fabrication associées

L'interface de conformité au réseau n'existe pas dans le vide. C'est le système nerveux central reliant le « muscle » (modules de puissance) au « cerveau » (contrôleur central).

- L'étage de puissance : La carte d'interface reçoit les retours de l'étage de puissance. Si la conception du PCB pour l'énergie et la puissance est médiocre, cela injectera du bruit dans l'interface.

- La carte de pilotage des grilles : Souvent, l'interface de conformité envoie des signaux à une carte de pilotage des grilles séparée. Les connecteurs et le câblage entre ces deux cartes doivent être adaptés en impédance pour éviter la réflexion du signal (ringing), qui pourrait provoquer un déclenchement intempestif.

- Assemblage & Revêtement : Une fois assemblées, ces cartes nécessitent presque toujours un revêtement conformateur. Cette étape protège les circuits de détection sensibles de l'humidité et de la poussière, inévitables dans les déploiements sur le terrain. Une carte d'interface de qualité est conçue avec des zones d'exclusion (« keep-out ») pour garantir que le revêtement n'interfère pas avec les connecteurs ou les points de test.

Comparaison : Options courantes et ce que vous gagnez/perdez

Les ingénieurs sont souvent confrontés à des compromis lors de la spécification de ces cartes d'interface. Devez-vous utiliser une empilement standard à 4 couches ou passer à 6 couches pour une meilleure immunité au bruit ? Devez-vous rester avec le FR4 standard ou payer pour des diélectriques hautes performances ?

Voici une matrice de décision pour vous aider à naviguer parmi ces choix en fonction des résultats pratiques.

Matrice de décision : Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| Empilement 4 couches vs. 6 couches | 6 couches permettent des plans de masse dédiés pour les signaux analogiques et numériques, améliorant considérablement le rapport signal sur bruit (SNR) pour la détection de réseau. |

| FR4 Standard vs. FR4 à CTI élevé | Un CTI élevé (>600V) empêche la formation de traces carbonées (carbon tracking) dans les zones à haute tension, essentiel pour respecter les normes de sécurité UL/IEC dans les conceptions compactes. |

| Finition HASL vs. ENIG | L'ENIG offre une surface plus plane pour les composants à pas fin (comme les DSP) et une meilleure résistance à la corrosion que le HASL pour une fiabilité à long terme. |

| Assemblage Classe 2 vs. Classe 3 | La Classe 3 assure une fiabilité supérieure grâce à des critères plus stricts pour le remplissage de soudure et l'alignement des composants, critique pour les équipements d'infrastructure essentiels. |

Piliers de Fiabilité & Performance (Signal / Alimentation / Thermique / Contrôle Processus)

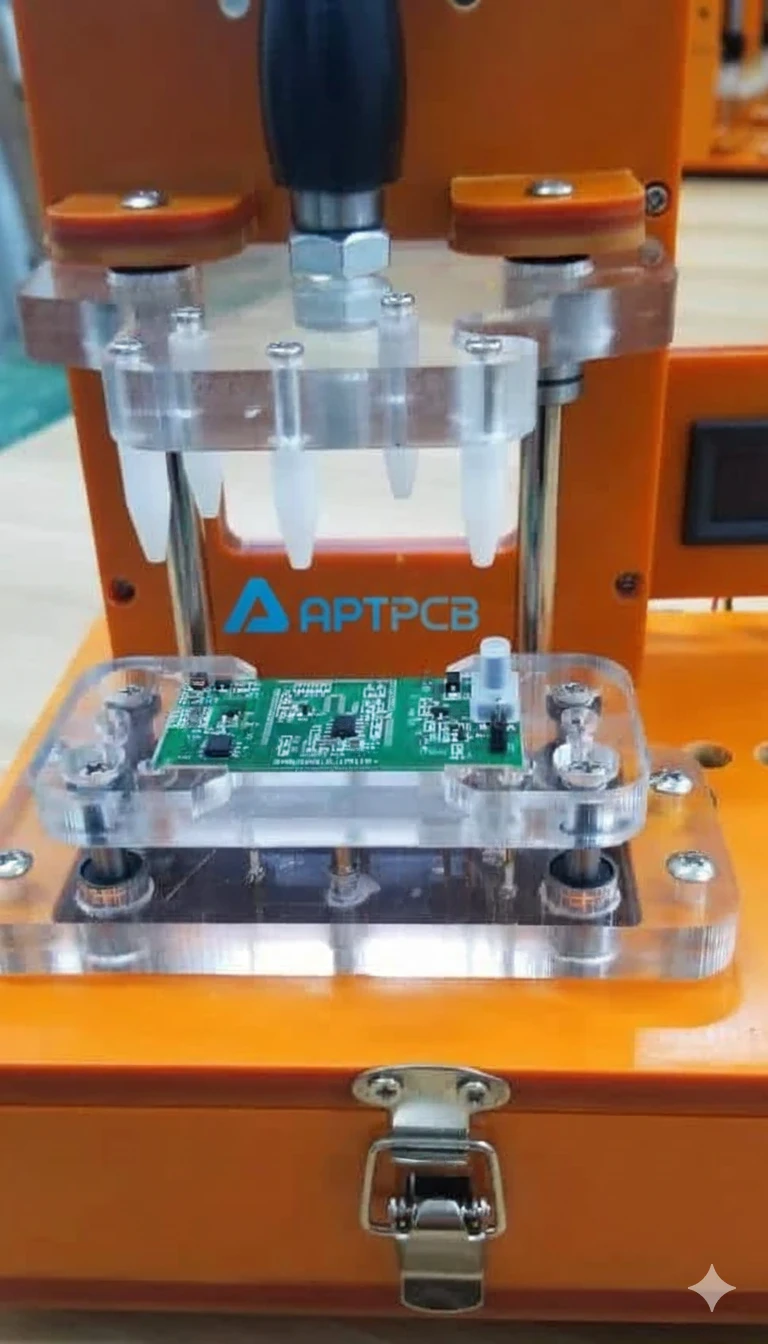

Pour garantir qu'une interface de conformité réseau atteint ses objectifs, APTPCB met l'accent sur un processus de vérification rigoureux. Il ne suffit pas d'assembler les composants ; la carte doit prouver qu'elle peut résister aux contraintes électriques et physiques du réseau.

Piliers de Vérification Clés

| Pilier | Ce qu'il faut vérifier | Critères d'Acceptation |

|---|---|---|

| Intégrité du signal | Lignes de détection analogique (Tension/Courant) | Plancher de bruit < 10mV ; Pas de diaphonie affectant la précision de mesure. |

| Isolation | Barrière Haute Tension vers Basse Tension | Réussir le test Hi-Pot à 2,5kV (ou norme spécifique) avec une fuite < 1mA. |

| Contrainte thermique | Soudures sous cyclage | Pas de fissuration après 1000 cycles (-40°C à +125°C). |

| Propreté | Contamination ionique | < 1,56 µg/cm² équivalent NaCl pour prévenir la migration électrochimique. |

Le contrôle des processus pendant l'assemblage de PCB est tout aussi vital. L'Inspection Optique Automatisée (AOI) vérifie les composants manquants ou décalés, tandis que le Test In-Circuit (ICT) vérifie que les composants passifs (résistances/capacités) dans le réseau de détection sont dans la tolérance. Une résistance de 1% qui est en réalité à 5% d'écart peut entraîner un défaut de conformité du réseau.

L'avenir : Tendances (Matériaux, Intégration, IA/Automatisation)

Alors que le réseau devient "plus intelligent" et que l'électronique de puissance évolue vers le Carbure de Silicium (SiC) et le Nitrure de Gallium (GaN), les exigences en matière de qualité d'interface évoluent. Des vitesses de commutation plus rapides signifient plus de CEM, nécessitant des conceptions encore plus serrées et de meilleurs matériaux.

Trajectoire de performance sur 5 ans (Illustrative)

| Métrique de performance | Aujourd'hui (typique) | Tendance à 5 ans | Importance |

|---|---|---|---|

| Gestion de la fréquence de commutation | 20kHz - 50kHz | 100kHz - 500kHz | Des fréquences plus élevées réduisent la taille des composants passifs mais augmentent la sensibilité aux EMI, ce qui exige des empilements de couches avancés. |

| Niveau d'intégration | Détection & contrôle discrets | Modules intelligents intégrés | Combiner la détection, le contrôle et les communications sur une carte HDI réduit les étapes d'assemblage mais augmente la complexité. |

| Rapport de données | Indicateurs d'état de base | Analyses IA en temps réel | Les interfaces traiteront les données localement (IA de périphérie) pour prédire les pannes du réseau avant qu'elles ne se produisent. |

Demander un devis / Examen DFM pour la qualité de l'interface de conformité au code du réseau (Que envoyer)

Lorsque vous êtes prêt à faire passer la conception de votre interface réseau du prototype à la production, fournir un ensemble de données complet est essentiel pour un devis précis et une analyse DFM.

- Fichiers Gerber : Format RS-274X, incluant toutes les couches de cuivre, le masque de soudure et la sérigraphie.

- Dessin de fabrication : Spécifiez la classe IPC (2 ou 3), les exigences matérielles (par exemple, Tg 170, CTI > 600) et les notes de contrôle d'impédance.

- Détails de l'empilement des couches : Définissez l'ordre des couches et l'épaisseur du diélectrique si l'impédance est critique.

- Nomenclature (liste des matériaux) : Incluez les numéros de pièce du fabricant, en particulier pour les composants d'isolation critiques et les résistances de précision.

- Notes d'assemblage : Mentionnez toute exigence particulière comme le soudage sélectif pour les connecteurs traversants ou les spécifications de revêtement conformes.

- Exigences de test : Définir si des tests ICT, FCT (Test Fonctionnel du Circuit) ou Hi-Pot sont requis en usine.

- Volume & Délai de livraison : Volume annuel estimé et dates de livraison cibles.

Conclusion finale

La qualité de l'interface de conformité au code réseau n'est pas qu'une simple case à cocher ; c'est le fondement d'un réseau électrique stable et sûr. Une interface bien conçue garantit que les sources d'énergie renouvelables et les systèmes de stockage peuvent interagir de manière transparente avec l'infrastructure du réseau, traverser les défauts et maintenir la synchronisation.

En se concentrant sur des matériaux robustes, une conception précise et des tests rigoureux, les fabricants peuvent éviter des échecs de certification coûteux et des rappels sur le terrain. Que vous conceviez un petit onduleur résidentiel ou un énorme poste de transformation pour service public, le partenariat avec un fabricant expérimenté comme APTPCB garantit que vos cartes d'interface répondent aux normes les plus élevées de fiabilité et de performance.