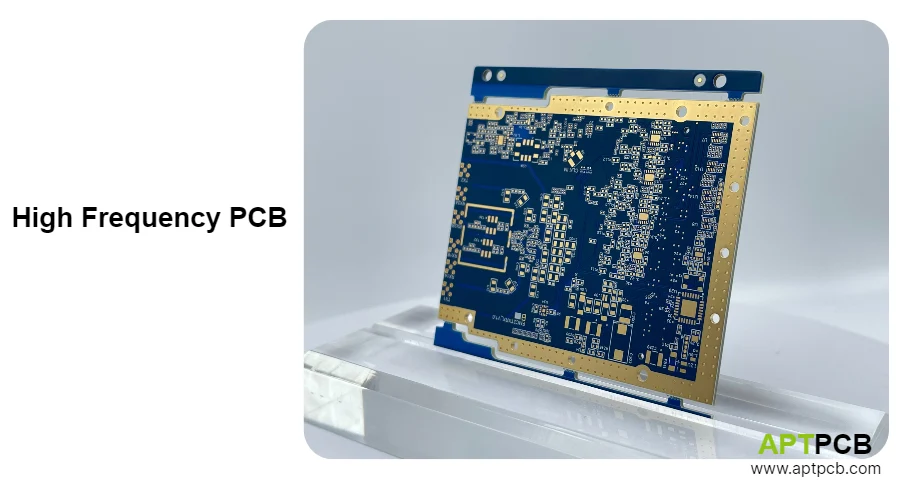

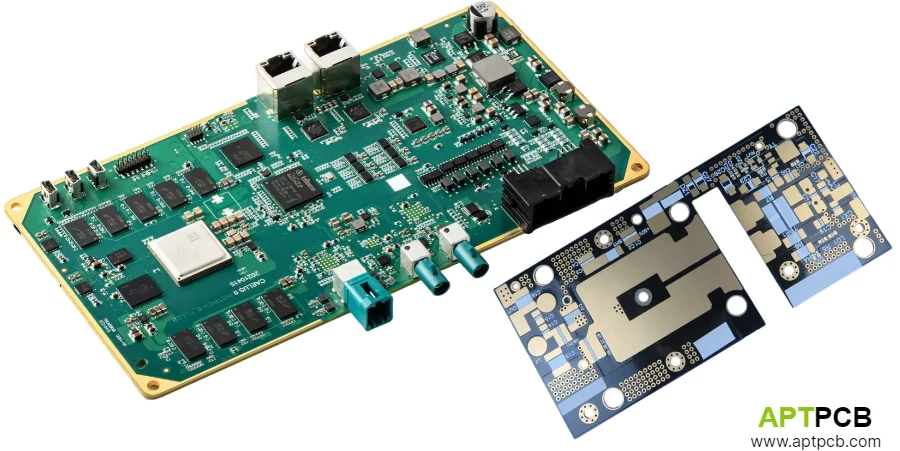

Les cartes PCB multistrate haute fréquence combinent la construction multistrate complexe avec les exigences impératives d'intégrité du signal haute fréquence. Ces assemblagnes sophistiqués habilitent les systèmes radar modernes, la communication par satellite, l'infrastructure sans fil et les plates-formes informatiques haute vitesse qui fournissent la densité de routage, la distribution d'alimentation et le blindage électromagnétique tout en maintenant les caractéristiques électriques précises pour le fonctionnement fiable sur le spectre de fréquence.

Chez APTPCB, nous produisons des cartes PCB multistrate haute fréquence avec expertise spécialisée et implémentons les stackups optimisés, laminé séquentiel et fabrication de précision. Nos capacités supportent les applications carte PCB RF haute fréquence avec exigences de couche complexes à travers les procédés de fabrication validés garantissant des performances cohérentes.

Optimiser l'architecture du stackup multistrate

La conception efficace multistrate haute fréquence commence par une architecture de stackup bien pensée qui assigne les fonctions de couche et la sélection des matériaux pour les performances électriques optimales. Les couches de signal, les plans de référence et la distribution d'alimentation doivent supporter le comportement haute fréquence. Un stackup insuffisant cause des difficultés de contrôle d'impédance, un isolement insuffisant entre les circuits ou un couplage électromagnétique compromettant les performances — compromettant directement le succès de la conception et la fiabilité du système.

Chez APTPCB, notre technique supporte la conception de stackup optimisée pour les applications haute fréquence.

Considérations clés de conception du stackup

- Assignation de fonction de couche: Couches de signal adjacentes aux plans de masse continus maintenant le confinement du champ, avec construction symétrique minimisant la déformation pendant la fabrication de cartes PCB haute fréquence traitement thermique.

- Conception du plan de référence: Pans de masse continus contenant les champs électromagnétiques, avec ouvertures minimales prévenant l'interruption du chemin de retour près des conducteurs haute fréquence.

- Configuration de couche diélectrique: Sélection et épaisseur des matériaux déterminant l'impédance de la ligne de transmission et le couplage avec différents matériaux pour différentes fonctions de couche, optimisant les performances et les coûts.

- Constructions de matériaux hybrides: Matériaux à basse perte premium sur les couches de signal haute fréquence critiques combinés avec matériaux économiques pour les couches de distribution numérique et d'alimentation à travers la technologie carte PCB haute fréquence à basse perte.

- Documentation du stackup: Spécification complète incluant matériaux, épaisseurs, tolérances et objectifs d'impédance garantissant la compréhension de la fabrication.

- Révision DFM: Analyse technique des stackups proposés identifiant les défis de fabrication et les opportunités d'optimisation avant la libération.

Excellence du stackup

Grâce à l'expertise du stackup, la connaissance des matériaux et le support DFM coordonné avec les capacités de fabrication, APTPCB habilite les conceptions multistrate haute fréquence atteignant les exigences de performance électrique.

Implémenter le contrôle d'impédance précis

Les cartes PCB multistrate haute fréquence nécessitent une impédance contrôlée sur plusieurs couches de signal avec configurations single-ended et différentielles. La fabrication doit atteindre les tolérances spécifiées sur toutes les structures à impédance contrôlée. Un contrôle d'impédance insuffisant cause des réflexions de signal compromettant l'intégrité, une désadaptance entre les canaux affectant l'équilibre ou des erreurs de conformité du protocole — compromettant directement la fonctionnalité du circuit et les performances du système.

Chez APTPCB, notre fabrication atteint le contrôle d'impédance précis sur les structures multistrate.

Capacités clés de contrôle d'impédance

- Lignes de transmission single-ended: Microstrip sur couches externes et stripline sur couches internes atteignant l'impédance cible avec fabrication de cartes PCB multistrate haute fréquence précision.

- Implémentation de paires différentielles: Paires couplées aux bords sur la même couche ou couplées côte à côte sur les couches adjacentes avec espacements cohérents maintenant l'impédance différentielle.

- Analyse du solveur de champ: Prédiction d'impédance précise pour les géométries multistrate complexes considérant tous les conducteurs et diélectriques environnants.

- Gestion de la tolérance de fabrication: Analyse statistique prédisant les variations d'impédance à partir des tolérances de procédé, guidant les marges de conception.

- Vérification du coupon: Test TDR de plusieurs classes d'impédance sur les positions du panneau confirmant les valeurs atteintes satisfont les spécifications.

- Classes d'impédance multiples: Différentes valeurs d'impédance sur différentes couches ou dans la même couche avec vérification du coupon séparé pour chaque classe.

Excellence du contrôle d'impédance

Grâce à l'implémentation de la fabrication précise, l'analyse du solveur de champ et la vérification complète coordonnée avec les exigences de conception, APTPCB atteint le contrôle d'impédance répondant aux spécifications multistrate impératives.

Gérer les performances de transition via

Les transitions via entre les couches introduisent des discontinuités d'impédance nécessitant une gestion attentive dans les conceptions multistrate haute fréquence. L'inductance du trou de via, la capacité du pad et la longueur du stub influencent les performances de transition. Une gestion insuffisante de la via cause des réflexions aux transitions de couche, des résonances des stubs de via aux fréquences élevées ou une perte d'insertion excessive à travers les transitions — compromettant significativement l'intégrité du signal et les performances du système.

Chez APTPCB, notre fabrication optimise les performances de transition via.

Capacités clés de transition via

- Optimisation via: Taille de l'anti-pad et sélection du diamètre de via équilibrant les performances électriques avec les exigences de fabrication, pour les applications carte PCB RF micro-ondes.

- Implémentation de via de masse: Positionnement correct de la via de masse autour des vias de signal améliorant les performances de transition, avec via fencing contenant les champs.

- Ritorni: Perçage à profondeur contrôlée supprimant les stubs de via inutilisés, prévenant les résonances aux fréquences élevées, avec précision de profondeur entro ±50μm atteignant les longueurs de stub minimales.

- Vias aveugles et enterrés: Structures via terminant aux couches internes, éliminant les problèmes de stub, avec laminé séquentiel habilitant les connexions via internes.

- Via dans la conception du pad: Montage des pads des composants directement au-dessus des vias pour l'efficacité de l'espace, avec remplissage de via prévenant l'enfoncement de la soudure pendant le montage.

- Vérification de la transition: Analyse TDR confirmant les performances de transition satisfont les spécifications, avec optimisation de conception basée sur les mesurements.

Excellence de la transition via

Grâce aux structures via optimisées, la capacité de ritorni et l'élaboration via aveugle/enterrée coordonnée avec les exigences de conception, APTPCB atteint les performances de transition via supportant les applications haute fréquence impératives.

Exécuter les procédés de laminé séquentiel

Les cartes PCB multistrate haute fréquence complexes nécessitent souvent le laminé séquentiel habilitant les structures via impossibles avec laminé singulier. Les procédés de build séquentiels ajoutent la complexité de fabrication nécessitant le contrôle précis à chaque phase. Un laminé séquentiel insuffisant cause les erreurs de registre s'accumulant à travers les builds, les problèmes de fiabilité des variations de procédé ou les pertes de rendement de la complexité augmentée — compromettant directement la qualité du produit et les coûts.

Chez APTPCB, notre fabrication exécute les procédés de laminé séquentiel de précision.

Capacités clés de laminé séquentiel

- Build multistade: Laminé de sous-constructions en assemblage final, avec planification de procédé minimisant les cycles maintenant les exigences de conception, à travers l'expertise du fabricant de cartes PCB haute fréquence.

- Contrôle de registre: Outils de précision maintenant l'alignement à travers plusieurs cycles de laminé, avec considération de tolérance cumulative dans la dimension de terre de via.

- Compatibilité des matériaux: Sélection de matériaux compatibles à chaque interface de laminé garantissant la liaison fiable entre les builds séquentiels.

- Documentation du procédé: Paramètres détaillés pour chaque phase de build séquentiel, avec registres de qualité maintenant la traçabilité.

- Test intermédiaire: Vérification dans les stades de sous-assemblage identifiant les problèmes avant l'engagement de valeur supplémentaire.

- Capacité du nombre de couches: Capacité du nombre de couches élevé supportant les conceptions complexes avec plusieurs phases de laminé séquentiel.

Excellence du laminé séquentiel

Grâce à l'exécution du laminé séquentiel de précision, le contrôle de registre et la documentation complète du procédé, APTPCB atteint les constructions multistrate complexes répondant aux spécifications impératives.

Implémenter la conception de distribution d'alimentation

Les cartes PCB multistrate haute fréquence nécessitent une distribution d'alimentation efficace fournissant des tensions d'alimentation stables et des chemins de retour à basse impédance. Les stratégies de découplage doivent aborder les plages de fréquence de DC à travers les fréquences de fonctionnement les plus élevées. Une distribution d'alimentation insuffisante cause le bruit d'alimentation affectant les circuits sensibles, le rebond de masse compromettant l'intégrité du signal ou les résonances dans le réseau de distribution d'alimentation — compromettant directement les performances du système et la fiabilité.

Chez APTPCB, notre fabrication supporte l'implémentation efficace de la distribution d'alimentation.

Capacités clés de distribution d'alimentation

- Configuration du plan d'alimentation: Pans fixes adjacents aux composants haute courant, avec alimentation et masse intercalées minimisant l'inductance de la boucle, pour les applications fabrication de circuits RF.

- Implémentation du découplage: Connexions via pour les condensateurs de découplage minimisant l'inductance de connexion, avec plusieurs vias par condensateur réduisant l'impédance haute fréquence.

- Gestion des pans divisés: Divisions du pan séparant les domaines d'alimentation sans interrompre les chemins de retour sous les signaux haute fréquence.

- Options de cuivre lourd: Cuivre de 2-4 oz pour les couches de distribution d'alimentation gérant les courants élevés avec chute de tension minimale.

- Intégration de via thermique: Réseaux de via transférant la chaleur des dispositifs d'alimentation aux pans de diffusion thermique, supportant les exigences de gestion d'alimentation.

- Support de simulation PDN: Vérification de conception que l'impédance de distribution d'alimentation satisfait les exigences sur fréquence, avec implémentation de fabrication.

Excellence de la distribution d'alimentation

Grâce à l'implémentation complète de la distribution d'alimentation, la capacité de cuivre lourd et l'intégration de via thermique coordonnée avec les exigences de conception, APTPCB habilite la distribution d'alimentation multistrate répondant aux spécifications impératives.

Supporter l'intégration passive incorporée

La technologie passive incorporée intègre les condensateurs, résistors et inducteurs dans les structures multistrate, réduit la complexité du montage et améliore les performances haute fréquence. La fabrication d'éléments passifs incorporés nécessite des phases de procédé supplémentaires et des contrôles. Une implémentation passive incorporée insuffisante cause les variations de valeur des composants affectant les performances du circuit, les problèmes de fiabilité de l'incompatibilité des matériaux ou les pertes de rendement de la complexité du procédé — compromettant la qualité du produit et les coûts.

Chez APTPCB, notre fabrication supporte l'intégration passive incorporée.

Capacités passives incorporées clés

- Condensateurs incorporés: Couches diélectriques minces fournissant le découplage distribué sans composants de surface, éliminant les effets parasites du montage de surface.

- Résistors incorporés: Couches de matériau résistif pour les fonctions de terminaison et bias, avec précision de valeur répondant aux exigences de conception.

- Compatibilité des matériaux: Les matériaux passifs incorporés sont compatibles avec les procédés de laminé complets, maintenant la fiabilité.

- Règles de conception: Exigences de taille et espacement des caractéristiques pour les éléments incorporés basées sur la capacité du procédé.

- Tolérance de valeur: Tolérances réalisables pour les résistors et condensateurs incorporés, avec marges de conception considérant les variations.

- Vérification du test: Test en-procédé et final confirmant les valeurs des éléments incorporés satisfont les spécifications, à travers les protocoles qualité du test.

Excellence passive incorporée

Grâce à l'implémentation de capacités passives incorporées, la qualification des matériaux et la vérification de valeur coordonnée avec les exigences de conception, APTPCB habilite les cartes PCB multistrate haute fréquence avec éléments passifs intégrés.

Garantir la qualité et la rigueur du test

La qualité de la carte PCB multistrate haute fréquence dépend des tests complets pendant la fabrication et la vérification finale confirmant les spécifications électriques et mécaniques. Les constructions complexes nécessitent l'inspection approfondie. Une assurance qualité insuffisante manque les défauts affectant la fiabilité, fournit des données insuffisantes pour le contrôle du procédé ou manque la documentation supportant les enquêtes de qualité — compromettant la qualité du produit et la confiance du client.

Chez APTPCB, notre qualité implémente les tests rigoureux pour la vérification multistrate.

Capacités de qualité clés

- Test d'impédance: Vérification TDR de toutes les classes d'impédance, avec analyse statistique sur les positions du panneau confirmant les spécifications.

- Test électrique: Vérification de continuité et isolement garantissant l'intégrité du circuit, avec test haute tension confirmant l'intégrité diélectrique.

- Analyse de section transversale: Examen de la microsection de registre de couche, qualité de plaque et structure de via, avec documentation photographique.

- Imagerie à rayons X: Imagerie non destructive des caractéristiques internes, y compris la mesure du pourcentage de vide et la vérification de connexion cachée.

- Inspection du premier article: Vérification dimensionnelle et électrique complète avec documentation formelle pour les exigences défense aérospatiale.

- Documentation de traçabilité: Registres complets de matériaux et procédés supportant les enquêtes de qualité et les exigences réglementaires.

Excellence de la qualité

Grâce aux tests complets, documentation approfondie et systèmes de qualité systématiques, APTPCB atteint la qualité de la carte PCB multistrate haute fréquence répondant aux spécifications commerciales, aérospatiales et de défense impératives.