Les assemblages de convertisseurs DC-DC haute puissance gérant des kilowatts à des centaines de kilowatts nécessitent une conception électronique de puissance sophistiquée, une gestion thermique avancée et une fabrication de précision atteignant une efficacité >95 % tout en fonctionnant de manière fiable sur des millions de cycles de commutation dans les infrastructures de télécommunications, les systèmes de traction ferroviaire, l'automatisation industrielle, les énergies renouvelables et les applications de centres de données exigeant un fonctionnement continu avec une maintenance minimale sur des durées de vie de 15 à 20 ans.

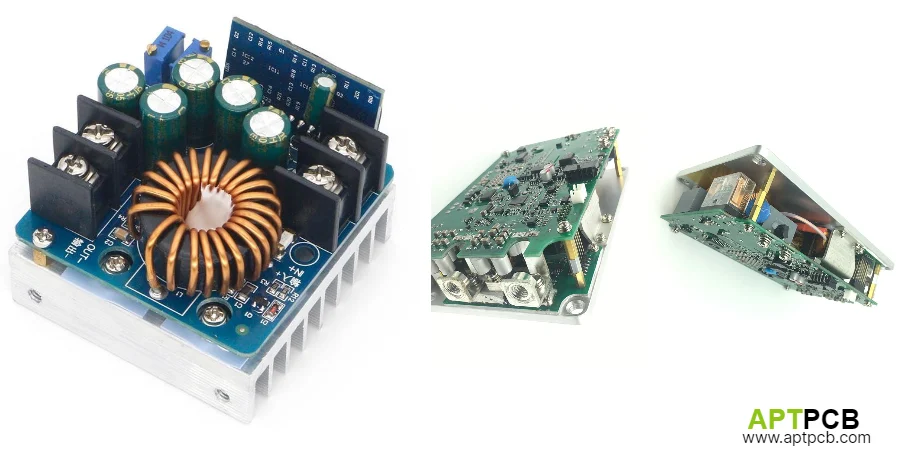

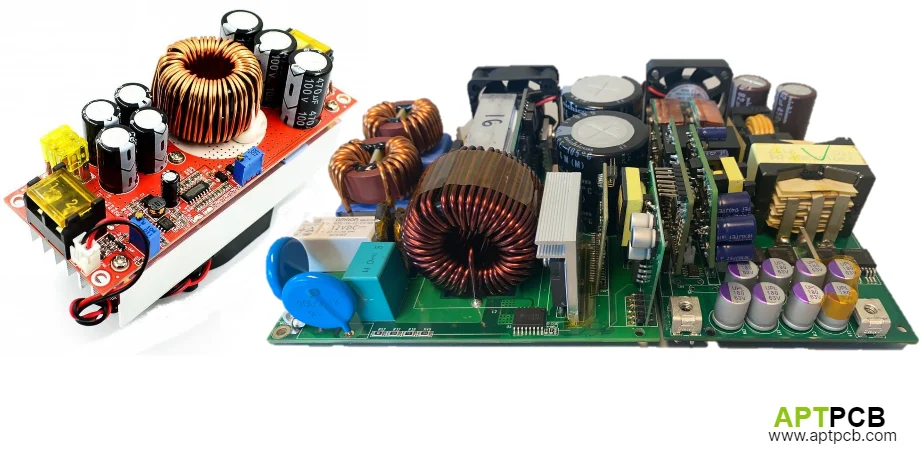

Chez APTPCB, nous fournissons des services spécialisés d'assemblage de convertisseurs haute puissance avec une expertise en fabrication de PCB haute vitesse, mettant en œuvre des topologies avancées, y compris des convertisseurs résonants, des conceptions à pont complet à décalage de phase et des architectures multiniveaux. Nos capacités s'étendent des convertisseurs de 1 kW à plus de 500 kW sur des plages de tension allant de 48 V pour les télécommunications à plus de 1500 V pour les systèmes ferroviaires et d'énergies renouvelables, avec des tests de validation complets.

Atteindre une conversion de puissance à haute efficacité

L'efficacité de la conversion de puissance a un impact direct sur l'économie du système, les exigences de gestion thermique et la durabilité environnementale. Chaque point de pourcentage de perte d'efficacité se traduit par des kilowatts de dissipation thermique nécessitant une infrastructure de refroidissement coûteuse, une énergie gaspillée augmentant les coûts d'exploitation et une fiabilité réduite du système due aux températures élevées des composants. Les convertisseurs de puissance modernes visent une efficacité >96 % à charge nominale, avec une efficacité >94 % maintenue sur des plages de charge de 20 à 100 %.

Chez APTPCB, nos services d'assemblage mettent en œuvre des stratégies d'optimisation de l'efficacité par la sélection de la topologie, la spécification des composants et la fabrication de précision.

Techniques clés d'optimisation de l'efficacité

Mise en œuvre de topologies avancées

- Convertisseurs à pont complet à déphasage (PSFB) réalisant une commutation à tension nulle (ZVS) minimisant les pertes à l'allumage des MOSFET à des fréquences de commutation élevées (50-200kHz) avec une conception de PCB haute fréquence

- Convertisseurs résonants LLC fonctionnant à la fréquence de résonance éliminant les pertes de commutation dures, atteignant une efficacité de pointe >97 % grâce à la commutation douce des semi-conducteurs primaires et secondaires

- Topologies multiniveaux (NPC à 3 ou 5 niveaux ou à condensateur volant) réduisant la contrainte dv/dt sur les interrupteurs, permettant l'utilisation de dispositifs de tension nominale inférieure avec des caractéristiques Rds(on) ou Vce(sat) supérieures

- Convertisseurs parallèles entrelacés distribuant la puissance sur plusieurs phases, réduisant la contrainte de courant par dispositif, améliorant la distribution thermique et permettant des niveaux de puissance agrégée plus élevés

- Redressement synchrone remplaçant les diodes de sortie par des MOSFETs pilotés activement, éliminant les chutes de tension directes et améliorant l'efficacité de 2 à 4 %, en particulier à faibles tensions de sortie

- Implémentation de commande numérique permettant une fréquence de commutation adaptative, une optimisation dynamique du temps mort et des algorithmes de commande prédictive maximisant l'efficacité dans des conditions de charge variables

Sélection des semi-conducteurs de puissance

- MOSFETs et diodes en carbure de silicium (SiC) fonctionnant à des températures de jonction de 150-200°C, permettant une densité de puissance plus élevée, des exigences de refroidissement réduites et des gains d'efficacité grâce à des pertes de commutation plus faibles

- MOSFETs en silicium à faible Rds(on) dans les étages de redressement synchrone minimisant les pertes par conduction dominant à fortes charges

- Diodes à récupération rapide ou barrières Schottky dans les circuits auxiliaires minimisant les pertes de récupération inverse

- Conception optimisée du circuit de commande de grille contrôlant di/dt et dv/dt pendant les transitions de commutation, équilibrant la vitesse de commutation par rapport à la génération d'EMI et au dépassement de tension

- Matériaux d'interface thermique (TIM) assurant une résistance thermique minimale entre les boîtiers de semi-conducteurs et les dissipateurs thermiques, maintenant les températures de jonction dans les limites de fonctionnement sûres

- Conception de l'empilement de PCB avec impédance contrôlée minimisant l'inductance parasite dans les boucles de puissance, réduisant les pertes de commutation et les dépassements de tension

Optimisation des composants magnétiques

- Conceptions de transformateurs personnalisées utilisant des noyaux de ferrite haute fréquence (3F3, N87, N97) ou des matériaux nanocristallins, atteignant de faibles pertes dans le noyau à des fréquences de commutation de 50-200kHz

- Techniques d'enroulement optimisées (entrelacement, fil de Litz, enroulements en feuille) minimisant les pertes par effet de proximité et la résistance CA dégradant l'efficacité aux hautes fréquences

- Structures magnétiques intégrées combinant transformateur et inductances de filtre partageant des noyaux communs, réduisant le nombre de composants, la surface de la carte et les pertes

- Gestion thermique des composants magnétiques utilisant des composés d'enrobage, des dissipateurs thermiques ou un refroidissement par air forcé, maintenant les températures du noyau <100°C, prévenant les pertes excessives ou la saturation

- Minimisation de la capacité parasite par l'agencement des enroulements et le blindage, réduisant le bruit de mode commun et les EMI tout en maintenant une efficacité élevée

- Validation de la fabrication par mesure d'impédance, caractérisation de l'inductance de fuite et tests d'efficacité sur différentes plages de charge

Disposition de la carte PCB et sélection des matériaux

- Fabrication avancée de PCB avec des couches de cuivre épaisses (4-6oz) dans les chemins de distribution de puissance, minimisant les pertes résistives dans les bus CC à courant élevé

- Inductance parasite minimisée grâce à un placement optimal des composants, maintenant les boucles de commutation compactes et réduisant les oscillations, les dépassements et les pertes de commutation

- Matériaux à haute conductivité thermique améliorant la diffusion de la chaleur des composants de puissance vers les dissipateurs thermiques ou l'air ambiant

- Construction multicouche permettant une distribution appropriée des plans d'alimentation et de masse, un acheminement des signaux à impédance contrôlée et une gestion thermique efficace

- Matériaux diélectriques à faibles pertes (Rogers, Isola) dans les sections RF et les zones de commutation haute fréquence, minimisant les pertes diélectriques

- Réseaux de vias thermiques sous les semi-conducteurs de puissance, les condensateurs et les composants magnétiques, transférant la chaleur à travers les couches du PCB vers les systèmes de gestion thermique

Optimisation du contrôle et de la commande

- Circuits de démarrage progressif et de précharge limitant les courants d'appel lors du démarrage, réduisant la contrainte sur les condensateurs d'entrée et l'impédance de source

- Contrôle adaptatif du temps mort éliminant les périodes de conduction de la diode de corps, minimisant les pertes pendant les transitions des MOSFET

- Commutation en vallée ou fonctionnement en mode de conduction critique dans les convertisseurs résonants, assurant que la commutation se produit aux minima de tension, réduisant les pertes à l'allumage

- Mise à l'échelle de la fréquence dépendante de la charge, réduisant la fréquence de commutation à faibles charges où les pertes de commutation dominent, maintenant une efficacité élevée sur toute la plage de charge

- Contrôle compensé en température ajustant les paramètres de fonctionnement, maintenant une efficacité optimale malgré les variations thermiques des composants

- Télémétrie et surveillance de l'efficacité permettant la maintenance prédictive et l'optimisation opérationnelle dans les systèmes déployés

Performances validées à haute efficacité

Grâce à la mise en œuvre d'une topologie avancée, à une sélection optimale des composants et à des processus de fabrication de précision coordonnés par notre expertise en contrôle industriel, APTPCB fournit des ensembles de convertisseurs de puissance élevée atteignant des objectifs d'efficacité de pointe, soutenant une conversion de puissance durable et rentable dans des applications industrielles exigeantes.

Gérer les défis thermiques dans les systèmes de puissance en kilowatts

Les convertisseurs de puissance élevée dissipent des centaines à des milliers de watts sous forme de chaleur, nécessitant une gestion thermique complète pour éviter que les températures de jonction des semi-conducteurs ne dépassent les spécifications (généralement 125-150°C), maintenir les températures des condensateurs électrolytiques en dessous des valeurs nominales (généralement 85-105°C) et contrôler les températures ambiantes à l'intérieur des boîtiers d'équipement. Une conception thermique inadéquate entraîne des défaillances immédiates dues à l'arrêt thermique, un vieillissement accéléré réduisant le temps moyen entre les pannes (MTBF) ou une destruction catastrophique due à l'emballement thermique.

APTPCB met en œuvre des stratégies thermiques multifacettes garantissant un fonctionnement continu fiable à la puissance nominale.

Stratégies clés de gestion thermique

Interface thermique des semi-conducteurs

- Montage précise des dissipateurs thermiques avec application de couple contrôlée assurant une distribution uniforme de la pression et une résistance thermique d'interface minimale

- Sélection des matériaux d'interface thermique (graisse thermique, matériaux à changement de phase, tampons de graphite) atteignant une résistance thermique de <0,5°C/W entre les boîtiers de semi-conducteurs et les dissipateurs thermiques

- Liaison directe cuivre ou substrats métalliques isolés (IMS) pour les semi-conducteurs de très haute puissance, éliminant le goulot d'étranglement de la résistance thermique du PCB

- Sélection de boîtiers privilégiant les conceptions à pad exposé (D2PAK, TO-247 avec drain arrière, PowerPAK) maximisant l'extraction de chaleur de la puce vers le refroidissement externe

- Montage parallèle des dispositifs distribuant la dissipation de puissance sur plusieurs semi-conducteurs, réduisant les températures de pointe et le stress thermique

- Matériaux de PCB à haute conductivité thermique avec une conductivité thermique améliorée (2-5W/mK contre FR4 standard à 0,3W/mK) améliorant la diffusion latérale de la chaleur

Conception et intégration des dissipateurs thermiques

- Dissipateurs thermiques en aluminium extrudé avec une géométrie d'ailettes optimisée équilibrant les performances thermiques, la résistance au flux d'air et le coût

- Intégration de caloducs permettant le transfert de chaleur des sources concentrées vers des dissipateurs à grande surface, atteignant des performances thermiques supérieures dans des conceptions compactes

- Systèmes de refroidissement liquide utilisant des plaques froides, des échangeurs de chaleur à microcanaux ou le refroidissement par immersion pour les densités de puissance les plus élevées (>500W/in³) où le refroidissement par air est insuffisant

- Simulation thermique (analyse CFD) prédisant les distributions de température, optimisant les chemins de flux d'air et validant la conception thermique avant la construction de prototypes

- Traitements de surface des dissipateurs thermiques (anodisation, revêtement noir) améliorant le transfert de chaleur par rayonnement, particulièrement important dans les applications à convection naturelle

- Conception de l'interface de montage minimisant les contraintes mécaniques dues à l'inadéquation du CTE entre le PCB, les dissipateurs thermiques et les semi-conducteurs, prévenant la fatigue des joints de soudure

Gestion du flux d'air

- Refroidissement par air forcé avec des ventilateurs axiaux ou centrifuges dimensionnés pour le flux d'air requis à des niveaux de bruit et une consommation électrique acceptables

- Conception du plénum dirigeant le flux d'air à travers les ailettes du dissipateur thermique, maximisant le transfert de chaleur par convection tout en minimisant le flux de dérivation

- Intégration de filtres empêchant l'accumulation de poussière dégradant les performances thermiques tout en maintenant un flux d'air adéquat

- Configurations de ventilateurs redondantes assurant un fonctionnement continu malgré la défaillance d'un seul ventilateur, critique pour les applications à haute disponibilité

- Contrôle de vitesse variable ajustant la vitesse du ventilateur en fonction du retour de température, minimisant le bruit et la consommation d'énergie à des charges réduites

- Séparation des zones thermiques isolant les sections à forte dissipation thermique, empêchant le couplage thermique aux circuits analogiques sensibles à la température ou à l'électronique de commande

Gestion thermique des composants

- PCB à âme métallique ou substrats en aluminium dans les zones d'étage de puissance, offrant une diffusion de chaleur supérieure par rapport au FR4

- Sélection de condensateurs privilégiant les courants d'ondulation élevés et les températures nominales élevées (condensateurs électrolytiques de 105°C ou 125°C) résistant aux températures ambiantes élevées

- Réseaux de vias thermiques (50-100 vias par composant) transférant la chaleur des composants de puissance montés en surface à travers le PCB vers un refroidissement côté opposé

- Placement des composants maintenant un espacement adéquat entre les dispositifs générateurs de chaleur, empêchant les points chauds localisés dus au couplage thermique

- Caméras thermiques et capteurs intégrés pendant les tests de validation identifiant les points chauds nécessitant une itération de conception ou un refroidissement amélioré

- Contrôles des processus de fabrication assurant une application cohérente du matériau d'interface thermique et un montage du dissipateur thermique pour des performances thermiques reproductibles

Considérations environnementales

- Déclassement en altitude tenant compte de la densité de l'air réduite affectant l'efficacité du refroidissement par convection à haute altitude (centres de données, télécommunications en montagne)

- Gestion de l'humidité prévenant la condensation sur les composants électroniques dans les environnements tropicaux ou prévenant le séchage excessif dans les climats arides

- Qualification par cyclage thermique validant l'intégrité mécanique et les performances thermiques sur des plages de température ambiante de -40°C à +85°C

- Tests de choc thermique garantissant que les joints de soudure et les fixations de composants survivent aux changements rapides de température pendant le cyclage de puissance

- Prédiction de la fiabilité à long terme utilisant des modèles thermiques et des tests de durée de vie accélérée estimant le MTBF dans diverses conditions de fonctionnement

- Analyse des défaillances sur le terrain identifiant les pannes liées à la chaleur et mise en œuvre d'améliorations de conception pour éviter les récidives

Mise en œuvre d'une conception thermiquement robuste

En intégrant une analyse thermique complète, des conceptions de dissipateurs thermiques validées et une sélection appropriée des matériaux, soutenues par nos normes de fabrication de qualité PCB, APTPCB permet aux assemblages de convertisseurs de puissance élevée de maintenir des températures de fonctionnement sûres tout au long de durées de vie prolongées, supportant ainsi des applications fiables dans les télécommunications, l'industrie et les transports.

Implémentation de topologies de contrôle avancées

Les systèmes de contrôle des convertisseurs de puissance élevée coordonnent la synchronisation de la commutation, régulent la tension et le courant de sortie, implémentent des fonctions de protection et fournissent des capacités de diagnostic nécessitant des circuits analogiques et numériques sophistiqués. Les convertisseurs modernes emploient un contrôle numérique utilisant des DSP, des FPGA ou des microcontrôleurs, permettant des algorithmes avancés, un fonctionnement adaptatif et des interfaces de communication tout en maintenant des temps de réponse de boucle de contrôle de l'ordre de la microseconde, essentiels pour la stabilité et les performances transitoires.

APTPCB assemble des cartes de contrôle complexes intégrant un traitement numérique à haute vitesse avec une détection analogique de précision.

Exigences clés pour l'implémentation du contrôle

Intégration de la plateforme de contrôle numérique

- Implémentation DSP ou FPGA haute performance exécutant des algorithmes de contrôle à des fréquences de mise à jour >100kHz, maintenant la stabilité et une réponse transitoire rapide

- Plusieurs sorties PWM haute résolution (12-16 bits) pilotant des phases parallèles, des convertisseurs entrelacés ou des topologies multiniveaux avec une précision de synchronisation à la nanoseconde

- Interfaces ADC haute vitesse (12-16 bits à 1-10 MSPS) numérisant les mesures de tension de sortie, de courant et de température pour la rétroaction de la boucle de contrôle

- Interfaces de communication (CAN, Ethernet, RS-485) permettant la surveillance à distance, la configuration et l'intégration dans les systèmes de contrôle de supervision

- Stockage en mémoire non volatile pour les paramètres de calibration, les réglages de configuration et l'enregistrement des données opérationnelles

- Capacité de mise à jour du firmware via des interfaces de communication permettant des mises à niveau sur le terrain ajoutant des fonctionnalités ou corrigeant des bugs sans remplacement matériel

Détection analogique de précision

- Détection de la tension de sortie avec une précision <0,1% sur toute la plage de tension, permettant une régulation stricte requise par les charges sensibles

- Détection du courant de sortie utilisant des capteurs à effet Hall, des transformateurs de courant ou des résistances shunt mesurant les courants continus, alternatifs ou pulsés dans les étages de sortie du convertisseur

- Surveillance de la tension et du courant d'entrée fournissant des fonctions de mesure de puissance, de calcul d'efficacité et de protection de source

- Mesure de la température utilisant des thermistances, des thermocouples ou des capteurs intégrés surveillant les semi-conducteurs, les composants magnétiques et les conditions ambiantes

- Amplificateurs d'isolation maintenant des barrières de sécurité entre les étages de puissance haute tension et l'électronique de commande basse tension

- Contrôles du processus de fabrication de PCB assurant l'intégrité du signal par une mise à la terre, un blindage et un filtrage du bruit appropriés

Implémentation d'algorithmes de contrôle

- Contrôle en mode tension avec des amplificateurs d'erreur compensés atteignant une réponse transitoire et des marges de stabilité spécifiées sur toutes les plages de fonctionnement

- Contrôle en mode courant améliorant la réponse dynamique et offrant une limitation de courant inhérente pour la protection contre les surintensités

- Contrôle prédictif ou basé sur un modèle calculant des schémas de commutation optimaux basés sur l'état du système et les prévisions de charge

- Algorithmes de démarrage progressif augmentant progressivement la tension de sortie, empêchant les courants d'appel et les dépassements de tension pouvant potentiellement endommager les charges

- Partage de courant actif dans les convertisseurs parallèles distribuant le courant de charge uniformément, empêchant une charge déséquilibrée entraînant une défaillance prématurée

- Synchronisation et gestion de phase dans les systèmes multi-convertisseurs minimisant l'ondulation d'entrée/sortie et optimisant l'efficacité

Fonctions de protection et de diagnostic

- Protection contre les surtensions et les sous-tensions comparant la sortie aux limites, arrêtant immédiatement le convertisseur pour empêcher les dommages à la charge

- Protection contre les surintensités avec limitation de repli réduisant la sortie pendant une surcharge, empêchant les dommages thermiques tout en maintenant une fonctionnalité partielle

- Protection contre la surchauffe, surveillant plusieurs capteurs thermiques et mettant en œuvre des réponses graduées allant de la réduction de puissance à l'arrêt complet

- Protection contre les courts-circuits, détectant les courts-circuits de sortie en quelques microsecondes et ouvrant la sortie pour éviter la destruction des semi-conducteurs

- Protection d'entrée, surveillant la tension et le courant de la source et protégeant contre l'inversion de polarité, les transitoires de surtension ou les défaillances d'alimentation

- Journalisation des défauts et rapports de diagnostic, stockant les conditions de défaut, les données environnementales et les paramètres opérationnels pour faciliter le dépannage sur le terrain

Communication et surveillance

- Protocoles de communication PMBus ou propriétaires, fournissant une télémétrie en temps réel (tension, courant, température, efficacité, avertissements)

- Interfaces de configuration, permettant le réglage à distance de la tension de sortie, des limites de courant, de la fréquence de commutation et des seuils de protection

- Sorties d'alarme (relais, collecteur ouvert ou signaux numériques), fournissant une notification immédiate aux systèmes de supervision en cas de défaut

- Interfaces de gestion de l'alimentation, coordonnant plusieurs convertisseurs dans des configurations redondantes pour les applications à haute disponibilité

- Rapports de version du firmware et fonctionnalité de bootloader, permettant les mises à jour logicielles à distance et maintenant la sécurité et la fonctionnalité du système

- Enregistrement des données, enregistrant les paramètres opérationnels pour la maintenance prédictive et l'optimisation

Capacités de contrôle avancées

Grâce à une implémentation sophistiquée de contrôle numérique, une mesure analogique de précision et des fonctions de protection complètes validées par des finitions de surface de PCB assurant des connexions de signal fiables, APTPCB fournit des convertisseurs de puissance élevée avec des systèmes de contrôle intelligents répondant aux exigences des télécommunications, des centres de données et de l'automatisation industrielle.

Optimisation de l'intégration des composants magnétiques

Les composants magnétiques (transformateurs, inductances) représentent des éléments critiques dans les convertisseurs de puissance élevée, comptant pour 20 à 40 % des pertes totales, déterminant la densité de puissance et la taille du convertisseur, et influençant les performances EMI. La conception optimale des composants magnétiques exige un équilibre entre les pertes dans le noyau, les pertes dans les enroulements, l'inductance de fuite et la taille physique, tout en maintenant une isolation appropriée, une gestion thermique et une faisabilité de fabrication.

APTPCB coordonne la conception et l'intégration des composants magnétiques, garantissant performance, fabricabilité et rentabilité.

Considérations clés pour la conception des composants magnétiques

Sélection du matériau et de la géométrie du noyau

- Matériaux ferrites (3F3, N87, N97) pour un fonctionnement à haute fréquence (50-300kHz) offrant de faibles pertes dans le noyau et une densité de flux de saturation adéquate

- Noyaux en poudre (poudre de fer, sendust, MPP) pour les inductances de filtre nécessitant une capacité de polarisation CC élevée sans chute d'inductance significative

- Noyaux nanocristallins pour les applications exigeant la plus haute efficacité, offrant des pertes ultra-faibles mais à un coût premium

- Optimisation de la géométrie du noyau (ETD, EE, noyaux en pot, tores) équilibrant la surface de la fenêtre d'enroulement, la surface de refroidissement et la longueur du chemin magnétique

- Sélection et positionnement de l'entrefer contrôlant la valeur d'inductance tout en gérant le flux de fuite et la formation de points chauds

- Classification de température garantissant que la température de Curie du noyau et les caractéristiques de perte restent stables sur toute la plage de température de fonctionnement

Conception et optimisation des enroulements

- Construction de fil de Litz pour les enroulements haute fréquence éliminant les pertes par effet de peau et effet de proximité, maintenant une faible résistance CA

- Enroulements en feuille de cuivre pour les applications à courant élevé et basse fréquence minimisant la résistance CC tout en offrant d'excellentes performances thermiques

- Entrelacement des enroulements primaire et secondaire réduisant l'inductance de fuite, critique pour le fonctionnement ZVS et minimisant les oscillations de tension

- Sélection de l'isolation des couches (ruban de polyimide, papier Nomex, imprégnation époxy) offrant la rigidité diélectrique requise et respectant les normes de sécurité

- Disposition des enroulements minimisant la capacité inter-enroulements, réduisant le bruit de mode commun et les EMI tout en maintenant les barrières de sécurité

- Méthodes de terminaison (montage sur PCB, fils volants, bornes filetées) optimisées pour la fabricabilité, la capacité de courant et la gestion thermique

Intégration de la conception thermique

- Calcul des pertes du noyau à la fréquence de fonctionnement et à la densité de flux déterminant la génération de chaleur nécessitant une dissipation

- Calcul des pertes dans les enroulements, y compris la résistance DC et les effets AC, prédisant l'élévation thermique et les températures des points chauds

- Modélisation ou mesure thermique validant que les températures du noyau et des enroulements restent inférieures aux limites des matériaux (généralement 100-130°C)

- Sélection du matériau de la bobine privilégiant les plastiques haute température (PPS, LCP) résistant aux températures de soudure et aux conditions de fonctionnement

- Enrobage ou encapsulation utilisant des matériaux thermiquement conducteurs améliorant le transfert de chaleur vers l'environnement tout en offrant un support mécanique

- Intégration de dissipateurs thermiques ou refroidissement par air forcé pour les conceptions de puissance les plus élevées où la convection naturelle est insuffisante

Fabrication et contrôle qualité

- Équipement d'enroulement automatisé assurant des nombres de spires, un agencement des couches et une tension d'enroulement constants

- Tests d'isolation (hipot, décharge partielle) validant la rigidité diélectrique entre les enroulements et des enroulements au noyau

- Mesure de l'inductance et de l'inductance de fuite confirmant que les paramètres magnétiques répondent aux spécifications

- Mesure des pertes dans le noyau à la fréquence de fonctionnement validant les propriétés des matériaux et identifiant les défauts de fabrication

- Documentation d'assemblage avec les nombres de spires, les spécifications des fils et les photos de construction supportant le dépannage et la reproduction

- Tests de qualification incluant le cyclage thermique, les vibrations et les tests de durée de vie validant la fiabilité à long terme

Considérations pour l'intégration sur PCB

- Conception de l'empreinte s'adaptant aux dimensions des composants magnétiques tout en maintenant un dégagement adéquat par rapport aux composants adjacents et aux parois du boîtier

- Affectation des broches optimisant le routage du PCB, minimisant les longueurs de pistes et les transitions de couches dans les chemins à courant élevé

- Méthode de montage (traversant, en surface, contact à pression) équilibrant robustesse mécanique et efficacité de fabrication

- Intégration du blindage EMI si nécessaire, utilisant du ruban de cuivre, des blindages en ferrite ou des boîtiers en aluminium réduisant les émissions rayonnées

- Conception du couplage thermique permettant le transfert de chaleur du composant magnétique vers le PCB, le dissipateur thermique ou l'air ambiant

- Zones d'exclusion autour des composants magnétiques empêchant le placement de composants sensibles à la température affectés par l'échauffement du composant magnétique

Performances magnétiques optimisées

En mettant en œuvre une conception magnétique complète, en coordonnant avec des fournisseurs spécialisés et en validant les performances par des programmes de test, APTPCB garantit que les composants magnétiques des convertisseurs de puissance élevée atteignent les objectifs d'efficacité tout en répondant aux exigences de taille, de coût et de fabricabilité, soutenant ainsi le succès des produits industriels et de télécommunications.

Assurer la conformité CEM

Les convertisseurs de puissance élevée génèrent des interférences électromagnétiques (EMI) substantielles en raison de transitoires de commutation à di/dt et dv/dt élevés, nécessitant des stratégies de conception CEM complètes pour assurer la conformité aux exigences en matière d'émissions conduites (EN 55022, FCC Partie 15), d'émissions rayonnées et d'immunité. Les conceptions non conformes provoquent des interférences avec les équipements adjacents, échouent aux tests réglementaires, nécessitant une refonte coûteuse, ou subissent des perturbations opérationnelles dues à des interférences externes dans des environnements industriels ou hostiles sur le plan électromagnétique.

APTPCB met en œuvre les meilleures pratiques CEM tout au long de la conception et de la fabrication, garantissant la conformité et un fonctionnement fiable.

Exigences clés en matière de conception CEM

Gestion des émissions conduites

- Conception de filtres d'entrée utilisant un filtrage en mode commun et en mode différentiel, réduisant le bruit conduit sur les lignes électriques aux niveaux requis par les limites EN 55022 Classe A/B ou FCC Partie 15

- Conception de selfs de mode commun avec une inductance magnétisante adéquate et un contrôle de la capacité parasite, assurant une atténuation du bruit haute fréquence

- Sélection des condensateurs X et Y équilibrant l'atténuation du bruit par rapport au courant d'appel, au courant de fuite et aux exigences de sécurité

- Disposition des composants du filtre minimisant l'inductance parasite et assurant une mise à la terre correcte, empêchant la dégradation de l'efficacité du filtre

- Stratégies de blindage et de mise à la terre empêchant le contournement des filtres d'entrée par les EMI via des chemins de couplage parasites

- Tests de validation utilisant un LISN et un analyseur de spectre pendant le développement, identifiant les problèmes de non-conformité avant les tests formels

Contrôle des émissions rayonnées

- Conception de PCB suivant les directives de conception à faible EMI, minimisant les surfaces de boucle dans les chemins à di/dt élevé, réduisant la génération de champs magnétiques

- Contrôle du taux de flanc de commutation utilisant des résistances de grille ou des techniques de commande de grille active, ralentissant les transitions et réduisant le contenu spectral haute fréquence

- Boîtiers de blindage utilisant des joints conducteurs, des connecteurs filtrés et une mise à la terre appropriée, maintenant l'intégrité de la barrière électromagnétique

- Gestion des câbles utilisant des câbles blindés, des perles de ferrite ou un routage approprié des paires torsadées, minimisant les effets d'antenne du câblage d'interconnexion

- Minimisation du courant de mode commun grâce à une disposition équilibrée, au placement de condensateurs Y et à une conception de transformateur appropriée, réduisant le rayonnement en mode antenne

- Tests de pré-conformité dans des chambres semi-anéchoïques pendant le développement, identifiant et résolvant les problèmes d'émissions avant les tests de conformité formels

Exigences d'immunité

- Protection ESD utilisant des diodes TVS, des tubes à décharge gazeuse ou des suppresseurs polymères sur les interfaces externes, prévenant les dommages dus aux décharges électrostatiques

- Conception d'immunité aux transitoires résistant aux transitoires rapides (EFT/rafale selon IEC 61000-4-4) courants dans les environnements industriels avec des charges inductives

- Immunité aux surtensions protégeant contre les surtensions induites par la foudre (IEC 61000-4-5) sur les interfaces d'alimentation et de communication dans les installations exposées

- Immunité RF assurant le fonctionnement continu sans interruption malgré de forts champs RF (IEC 61000-4-3) provenant d'émetteurs proches ou d'équipements industriels

- Immunité aux perturbations conduites maintenant le fonctionnement malgré les creux de tension, les interruptions ou les harmoniques sur l'alimentation électrique (IEC 61000-4-11, -13, -17)

- Mise à la masse appropriée empêchant les boucles de masse, l'injection de bruit ou les risques de sécurité tout en maintenant les performances CEM

Meilleures pratiques de routage de PCB

- Plans de masse et d'alimentation solides offrant des chemins de retour à faible impédance et réduisant les surfaces de boucle, minimisant ainsi les émissions

- Placement des composants séparant les sections bruyantes (étage de puissance à découpage) des circuits sensibles (contrôle, détection) par espacement physique et mise à la masse

- Routage de signaux critiques utilisant des micro-rubans ou des lignes microruban avec une impédance contrôlée, maintenant l'intégrité du signal et réduisant le rayonnement

- Placement et densité des vias optimisant les chemins de courant de retour et minimisant les antennes parasites contribuant aux émissions rayonnées

- Filtrage et découplage aux interfaces de la carte empêchant l'entrée ou la sortie d'EMI via les connexions d'alimentation et de signal

- Vérification des règles de conception validant les distances d'isolement, les lignes de fuite et les barrières d'isolation, maintenant la sécurité tout en supportant la CEM

Tests de conformité et validation

- Tests de pré-conformité pendant le développement à l'aide de sondes champ proche, de sondes de courant et d'analyseurs de spectre identifiant les zones problématiques

- Optimisation de la configuration des tests minimisant les problèmes liés aux installations, garantissant des mesures représentatives et évitant les échecs de test dus aux artefacts de configuration

- Tests de conformité formels dans des laboratoires accrédités générant les rapports de test requis pour les certifications de produits et l'accès au marché

- Conformité aux normes internationales soutenant les ventes mondiales, y compris le marquage CE (Europe), FCC (États-Unis), CCC (Chine) et d'autres exigences régionales

- Documentation de la Déclaration de Conformité du fabricant, étayée par des rapports de test, des dossiers techniques et des évaluations des risques

- Surveillance post-commercialisation maintenant la conformité malgré les changements de conception, l'obsolescence des composants ou les nouvelles exigences réglementaires

Implémentation Conforme à la CEM

En intégrant les considérations CEM tout au long de la conception, en mettant en œuvre des stratégies de filtrage et de blindage éprouvées, et en effectuant des tests de validation approfondis, APTPCB fournit des convertisseurs de puissance élevée atteignant la conformité réglementaire, soutenant l'accès au marché mondial et un fonctionnement fiable dans des environnements industriels électromagnétiquement difficiles.

Soutien à Diverses Applications Industrielles

Les convertisseurs DC-DC haute puissance servent à diverses applications allant des télécommunications (infrastructure 48V, stations de base 5G) à la traction ferroviaire (alimentation auxiliaire 600-3000V), l'automatisation industrielle (variateurs de moteur, automates, robotique), les énergies renouvelables (MPPT solaire, stockage d'énergie) et les centres de données (distribution directe 48V), nécessitant des optimisations spécifiques à l'application en termes de plage de tension, de réponse transitoire, de fonctions de protection et de spécifications environnementales.

APTPCB offre une fabrication flexible prenant en charge diverses exigences d'application grâce à des conceptions configurables et une production évolutive.

Capacités clés de support d'application

Infrastructure de télécommunications

- Convertisseurs d'entrée nominale 48V (plage de fonctionnement 36-75V) conformes aux normes de l'industrie des télécommunications, avec des exigences de temps de maintien supportant de brèves interruptions de courant

- Options de tension de sortie (5V, 12V, 24V, 48V) alimentant divers équipements, y compris les processeurs de bande de base, les amplificateurs RF et les équipements de site

- Haute fiabilité et disponibilité visant un temps de fonctionnement >99,999% grâce à des configurations redondantes, un partage de courant actif et une capacité d'échange à chaud

- Configurations compactes pour montage en rack 19 pouces maximisant la densité de puissance dans les salles d'équipement et les armoires extérieures à espace limité

- Plage de température de fonctionnement (-40°C à +65°C) résistant aux environnements extérieurs difficiles et aux abris d'équipement non climatisés

- Intégration de la gestion de réseau (SNMP, PMBus) permettant la surveillance et le contrôle à distance au sein des systèmes de gestion des télécommunications Chemin de fer et transport

- Large plage de tension d'entrée (400-1000VDC ou 1500-3000VDC) s'adaptant aux variations dues au freinage par récupération, aux chutes de tension de la caténaire ou au fonctionnement multi-système

- Construction robuste résistant aux vibrations (IEC 61373), aux chocs et aux conditions environnementales difficiles typiques des applications ferroviaires

- Certifications de sécurité (EN 50155, IRIS) répondant aux exigences de l'industrie ferroviaire pour les équipements électroniques du matériel roulant

- Isolation galvanique (4-6kV) assurant la sécurité des passagers en séparant les systèmes de traction haute tension des équipements auxiliaires basse tension

- Immunité aux transitoires gérant la commutation de charges inductives, l'arc de pantographe et la commutation des moteurs de traction sans perturbation opérationnelle

- Longue durée de vie (30+ ans) correspondant à la durée de vie des véhicules ferroviaires, avec une fiabilité et une maintenabilité éprouvées

Automatisation industrielle et contrôle de processus

- Entrée universelle (85-265VAC ou 100-800VDC) s'adaptant aux diverses normes d'alimentation industrielles mondiales sans modification

- Sorties régulées alimentant les PLC, les E/S distribuées, les variateurs de moteur, les capteurs et les actionneurs avec une tolérance étroite (<±1%) et une faible ondulation

- Prise en charge des protocoles industriels (Modbus, Profinet, EtherCAT) intégrant la surveillance de l'alimentation électrique dans les réseaux d'automatisation d'usine

- Indices de protection pour environnements difficiles (IP65, résistance à la corrosion C3/C4) survivant aux conditions d'atelier avec poussière, humidité, produits chimiques et températures extrêmes

- Niveaux SIL (SIL 2/3) supportant les exigences de sécurité fonctionnelle dans les industries de process et les machines automatisées

- Montage flexible (rail DIN, montage sur panneau, montage sur châssis) s'adaptant à diverses conceptions de boîtiers industriels

Énergies Renouvelables et Stockage

- Prise en charge de l'algorithme MPPT pour extraire la puissance maximale des panneaux solaires dans des conditions d'irradiance et de température variables

- Large plage de tension (entrée 200-1000VDC) s'adaptant aux chaînes solaires haute tension et aux bancs de batteries dans les installations à grande échelle

- Fonctionnement bidirectionnel supportant la charge et la décharge des batteries dans les systèmes de stockage d'énergie

- Synchronisation au réseau intégrant la production d'énergie renouvelable avec l'alimentation électrique du réseau, maintenant la qualité de l'énergie et la conformité aux codes de réseau

- Certifications environnementales (IEC 62109, UL 1741) répondant aux normes de sécurité des systèmes photovoltaïques et de stockage d'énergie

- Indices de protection extérieure (NEMA 3R/4) avec revêtement conforme et protection environnementale assurant une durée de vie de plus de 25 ans pour les installations solaires

Distribution d'Énergie pour Centres de Données

- Distribution directe 380V ou 48V réduisant les étapes de conversion et améliorant l'efficacité globale des centres de données (PUE)

- Haute densité de puissance (>20W/in³) minimisant la consommation d'espace rack et maximisant la densité de serveurs dans les centres de données

- Configurations remplaçables à chaud (hot-swap) et redondantes (N+1, 2N) assurant un fonctionnement continu malgré les défaillances de convertisseurs dans les installations critiques

- Gestion numérique (PMBus, I²C) surveillant l'efficacité, les températures et l'état, s'intégrant aux systèmes de gestion de l'infrastructure des centres de données (DCIM)

- Optimisation de l'efficacité (96-98%) réduisant les besoins en refroidissement et les coûts d'exploitation, essentielle dans les centres de données à grande échelle

- Architectures évolutives prenant en charge les architectures d'alimentation distribuée avec des tensions de bus intermédiaires (12V, 48V) optimisant la régulation au point de charge

Solutions optimisées pour les applications

En comprenant les diverses exigences des applications, en mettant en œuvre des conceptions flexibles et en fournissant un support technique tout au long du développement et de la production, APTPCB permet aux fabricants d'équipements de déployer des solutions de convertisseurs DC-DC haute puissance optimisées sur les marchés des télécommunications, des transports, de l'industrie, des énergies renouvelables et des centres de données dans le monde entier.