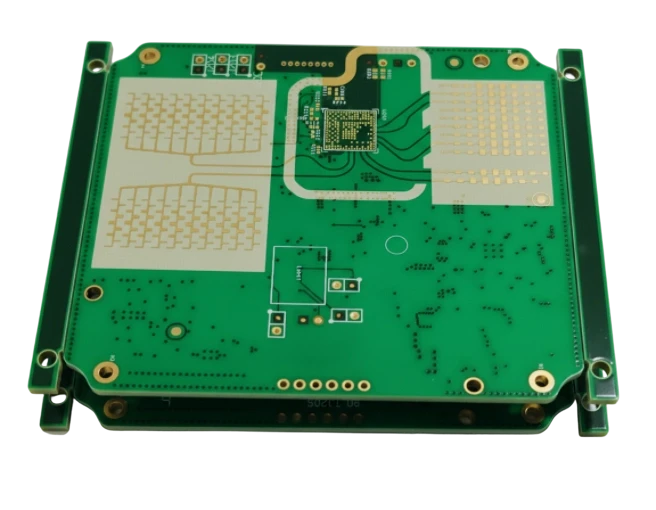

L'évolution rapide des réseaux 5G, des radars automobiles et des communications par satellite a placé la carte de module de formation de faisceau haute vitesse au centre de l'ingénierie RF moderne. Contrairement aux cartes de circuits imprimés standard, ces modules sont des systèmes actifs et complexes responsables de l'orientation électronique des signaux sans fil sans pièces mobiles. L'obtention de la précision de phase et de l'intégrité du signal nécessaires exige un partenaire de fabrication qui comprend la physique des matériaux haute fréquence. Chez APTPCB (APTPCB PCB Factory), nous constatons directement à quel point une fabrication précise est essentielle pour ces modules avancés.

Ce guide couvre l'ensemble du cycle de vie d'une carte de module de formation de faisceau haute vitesse, de la définition initiale et de la sélection des matériaux aux étapes de validation finales requises pour la production en série.

Points Clés à Retenir

- Définition: Une carte de module de formation de faisceau haute vitesse est une carte de circuit imprimé spécialisée intégrant des réseaux d'antennes et une logique de déphasage pour orienter électroniquement les signaux RF.

- Métrique Critique: La stabilité de phase est l'indicateur de performance le plus important ; même des variations de gravure mineures peuvent perturber l'angle du faisceau.

- Stratégie Matérielle: Les empilements hybrides (mélange de FR4 avec PTFE/Céramique) sont standard pour équilibrer le coût et les performances RF.

- Risque de Fabrication: L'enregistrement des couches et la précision de la profondeur de contre-perçage sont les principales causes de perte de rendement en production de volume.

- Validation : Les tests doivent aller au-delà de la connectivité électrique standard pour inclure des tests RF fonctionnels et des cycles thermiques.

- Assemblage : L'assemblage de cartes de modules de formation de faisceaux nécessite un placement SMT de haute précision pour les composants à puce nue ou à puce retournée afin de minimiser l'inductance parasite.

- Idée fausse : Un coût élevé n'est pas toujours synonyme de performances élevées ; la surspécification des matériaux pour les couches numériques gaspille le budget sans améliorer la qualité du signal RF.

Ce que signifie réellement une carte de module de formation de faisceaux haute vitesse (portée et limites)

Pour comprendre les défis de fabrication, nous devons d'abord définir la portée. Une carte de module de formation de faisceaux haute vitesse n'est pas simplement un support pour les composants ; elle fait partie intégrante du système d'antenne. Dans les conceptions RF traditionnelles, l'antenne et la logique radio étaient souvent séparées. Dans les modules de formation de faisceaux, elles sont étroitement intégrées, souvent sur le même substrat ou au sein d'une structure sandwich multi-cartes.

La fonctionnalité principale

La formation de faisceaux fonctionne en manipulant la phase et l'amplitude des signaux émis par plusieurs éléments d'antenne. En interférant de manière constructive avec les ondes, le module "dirige" le faisceau vers un utilisateur ou une cible spécifique. Cela exige que le PCB maintienne un contrôle d'impédance exceptionnel et une cohérence de phase sur tous les canaux.

Types d'architectures

- Formation de faisceau analogique : Le déphasage se produit dans le domaine RF. Le circuit imprimé doit gérer des signaux analogiques haute fréquence avec une perte minimale.

- Formation de faisceau numérique : Le déphasage se produit dans la bande de base numérique. Le circuit imprimé nécessite un routage numérique à très haute vitesse (SerDes) aux côtés du front-end RF.

- Formation de faisceau hybride : Une combinaison des deux, couramment utilisée dans les systèmes MIMO massifs 5G mmWave. C'est la conception de carte de module de formation de faisceau la plus complexe à fabriquer en raison du mélange de types de signaux.

Portée de "Haute Vitesse"

Dans ce contexte, "haute vitesse" fait référence à deux aspects distincts :

- Fréquence RF : Fréquences porteuses allant de moins de 6 GHz jusqu'aux ondes millimétriques (24 GHz, 77 GHz, etc.).

- Débit de données : Les interfaces de contrôle numériques (JESD204B/C, Ethernet) fonctionnant à des vitesses multigigabits pour alimenter les CI de formation de faisceau.

Métriques importantes pour les cartes de module de formation de faisceau haute vitesse (comment évaluer la qualité)

La construction d'un module fiable nécessite le suivi de métriques spécifiques. Les exigences standard de classe IPC pour les circuits imprimés sont souvent insuffisantes pour les applications RF.

| Métrique | Pourquoi c'est important | Plage typique / Facteurs | Comment mesurer |

|---|---|---|---|

| Stabilité de phase | Les variations de déphasage provoquent une déviation du faisceau (erreurs de visée) et la génération de lobes secondaires. | < ±5 degrés sur l'ensemble du réseau. Influencé par l'homogénéité du Dk. | Analyseur de réseau vectoriel (VNA) sur des coupons de test. |

| Perte d'insertion | Une perte élevée réduit la portée et augmente la consommation d'énergie, générant plus de chaleur. | < 0,5 dB/pouce (dépend du matériau). Causé par la rugosité du cuivre et le Df. | Mesure du paramètre S (S21). |

| Tolérance Dk (Constante diélectrique) | Les variations de Dk modifient l'impédance des pistes et le délai de propagation, altérant la précision de phase. | ±0,05 ou mieux pour les stratifiés RF haut de gamme. | Méthodes de test IPC-TM-650 ou résonateurs annulaires. |

| Rugosité de la surface du cuivre | Le cuivre rugueux augmente les pertes par effet de peau aux hautes fréquences (ondes millimétriques). | VLP (Very Low Profile) ou HVLP (< 1µm Rz). | Profilomètre ou analyse MEB. |

| Enregistrement couche à couche | Un désalignement affecte les transitions verticales (vias), provoquant des discontinuités d'impédance. | < 3 mils (75µm) pour les conceptions haute densité. | Inspection aux rayons X et micro-sectionnement. |

| Conductivité thermique | Les amplificateurs de puissance (PA) génèrent une chaleur immense ; une mauvaise dissipation entraîne une dérive thermique. | > 0,5 W/mK pour le diélectrique ; l'utilisation d'un noyau métallique ou de pièces est souvent requise. | Imagerie thermique sous charge. |

| Intermodulation passive (PIM) | Les non-linéarités dans le PCB (cuivre rouillé, mauvaise soudure) créent des interférences. | < -150 dBc (critique pour les stations de base cellulaires). | Testeur PIM (IEC 62037). |

Comment choisir une carte de module de formation de faisceau haute vitesse : guide de sélection par scénario (compromis)

Le choix de l'architecture et des matériaux appropriés est un équilibre délicat entre performance, gestion thermique et coût. Ci-dessous sont présentés des scénarios courants et comment choisir la bonne configuration de carte de module de formation de faisceau haute vitesse.

Scénario 1 : Station de base 5G mmWave (28 GHz / 39 GHz)

- Priorité : Intégrité du signal et faibles pertes.

- Compromis : Coût élevé des matériaux vs. Efficacité énergétique.

- Conseil : Utilisez un empilement hybride. Utilisez des matériaux haute performance à base de PTFE (comme Rogers ou Taconic) pour les couches RF supérieures et du FR4 standard à Tg élevée pour les couches numériques/d'alimentation inférieures. Cela réduit les coûts par rapport à une carte entièrement en PTFE tout en maintenant les performances RF.

- Caractéristique clé : Nécessite des techniques de fabrication de PCB haute fréquence.

Scénario 2 : Radar automobile (77 GHz)

- Priorité : Fiabilité et sécurité.

- Compromis : Durabilité en environnement extrême vs. Miniaturisation.

- Conseil : Les stratifiés d'hydrocarbures chargés de céramique sont préférés au PTFE pur en raison de leur meilleure stabilité dimensionnelle et de leur traitement plus facile. La conception utilise souvent des "Antenna on Package" (AoP) ou des traces très courtes vers les éléments d'antenne.

- Caractéristique clé : Adhésion stricte aux normes de qualité automobile (IATF 16949).

Scénario 3 : Communication par satellite (terminaux LEO)

- Priorité : Précision de phase sur de grands angles.

- Compromis : Grande taille de carte vs. Contrôle du gauchissement.

- Conseil : Les grands réseaux sont sujets à la déformation pendant le refusion. Choisissez des matériaux avec un coefficient de dilatation thermique (CTE) adapté à celui du cuivre. Des empilements symétriques sont non négociables ici pour éviter le gauchissement.

- Caractéristique clé : Des matériaux à faible dégazage sont nécessaires si la carte est destinée au segment spatial.

Scénario 4 : MIMO massif sub-6 GHz

- Priorité : Gestion thermique et densité d'intégration.

- Compromis : Dissipation thermique vs. Nombre de couches.

- Conseil : Ces cartes comportent de nombreux composants actifs. Une carte PCB à âme métallique ou des pièces de cuivre intégrées sont souvent nécessaires pour évacuer la chaleur des amplificateurs de puissance. La perte diélectrique est moins critique qu'en ondes millimétriques, donc les matériaux à perte moyenne (comme le Megtron 6) constituent un bon compromis.

- Caractéristique clé : La technologie PCB HDI est essentielle pour acheminer le nombre massif de lignes de contrôle numériques.

Scénario 5 : Dispositifs de formation de faisceaux portables/manuels

- Priorité : Taille et poids (SWaP).

- Compromis : Intégration vs. Isolation.

- Conseil : Les solutions Rigide-Flexible permettent de positionner l'antenne de manière optimale tandis que la carte logique est située ailleurs. Cependant, la transition flexible doit être parfaitement adaptée en impédance.

- Caractéristique clé : Les matériaux polymères à cristaux liquides (LCP) flexibles offrent d'excellentes performances à haute fréquence.

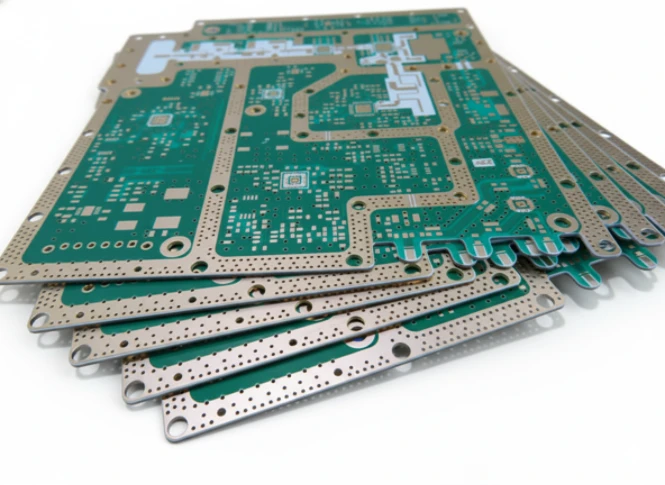

Scénario 6 : Prototype vs. Production de masse

- Priorité : Vitesse vs. Rendement.

- Compromis : Disponibilité rapide vs. Optimisation des coûts.

- Conseil : Pour les prototypes, utilisez des matériaux en stock même s'ils sont "sur-spécifiés". Pour la production de masse, travaillez avec APTPCB pour qualifier un matériau équivalent moins coûteux qui répond aux exigences spécifiques Dk/Df de votre conception.

Points de contrôle pour l'implémentation de cartes de module de formation de faisceau haute vitesse (de la conception à la fabrication)

Passer d'un schéma à une carte physique nécessite un processus rigoureux. Utilisez cette liste de contrôle pour vous assurer que la conception de votre carte de module de formation de faisceau est fabricable.

1. Définition de l'empilement et validation des matériaux

- Recommandation : Définissez l'empilement avant le routage. Confirmez la disponibilité des matériaux auprès du fabricant.

- Risque : Concevoir autour d'un matériau ayant un délai de 20 semaines ou incompatible avec la stratification séquentielle.

- Acceptation : Dessin d'empilement approuvé par le fabricant avec des tables d'impédance calculées.

2. Compatibilité des matériaux hybrides

- Recommandation : Lors du mélange de stratifiés FR4 et haute fréquence, assurez-vous que leurs valeurs de CTE (expansion sur l'axe Z) sont compatibles pour éviter la délamination pendant le refusion.

- Risque : Séparation des couches pendant l'assemblage.

- Acceptation : Résultats des tests de stress thermique (flottement de la soudure) sur des coupons de test.

3. Largeur de trace et contrôle d'impédance

- Recommandation : Utilisez une géométrie qui permet des tolérances de gravure standard. Évitez les traces < 3 mils pour les lignes à impédance contrôlée si possible, car les variations de gravure ont un impact proportionnellement plus important sur l'impédance.

- Risque : VSWR élevé et réflexion du signal.

- Acceptation : Tests TDR (réflectométrie dans le domaine temporel) sur les panneaux de production.

4. Mise à la terre et blindage par clôtures de vias

- Recommandation : Placer des vias de couture (clôtures de vias) le long des lignes RF pour supprimer la conversion de mode et isoler les canaux. L'espacement doit être < λ/8 de la fréquence la plus élevée.

- Risque : Diaphonie entre les canaux de formation de faisceau, dégradant la définition du faisceau.

- Acceptation : Vérification par simulation électromagnétique et inspection visuelle de l'intégrité des vias.

5. Sélection de la finition de surface

- Recommandation : Utiliser l'argent par immersion (Immersion Silver) ou l'ENEPIG. Éviter le HASL (trop irrégulier) et l'ENIG standard (le nickel est magnétique et présente des pertes à hautes fréquences).

- Risque : Augmentation de la perte d'insertion et de l'intermodulation passive (PIM).

- Acceptation : Mesure de l'épaisseur de la finition de surface (XRF).

6. Rétro-perçage (perçage à profondeur contrôlée)

- Recommandation : Supprimer les talons de vias (via stubs) sur les lignes à haute vitesse. Les talons agissent comme des antennes, provoquant des résonances et des creux de signal.

- Risque : Dégradation sévère du signal à des fréquences de résonance spécifiques.

- Acceptation : Analyse par micro-section pour vérifier que le reste du talon est dans les tolérances (généralement < 10 mils).

7. Stratégie de gestion thermique

- Recommandation : Concevoir des vias thermiques sous les pastilles PA. Envisager des pièces de cuivre intégrées pour les modules de haute puissance.

- Risque : La surchauffe entraîne une compression de gain et une dérive de phase.

- Acceptation : Simulation thermique et profilage thermique des prototypes.

8. Enregistrement et facteurs d'échelle

- Recommandation : Les matériaux haute fréquence se comportent différemment du FR4 lors de la stratification. Le fabricant doit appliquer des facteurs de mise à l'échelle précis.

- Risque : Désalignement pastille-perçage, provoquant des ruptures sur les BGA à pas fin.

- Acceptation : Vérification par rayons X de l'enregistrement des couches internes.

9. Considérations relatives au masque de soudure

- Recommandation : Retirer le masque de soudure des pistes RF haute fréquence (fenêtre de masque de soudure) ou utiliser un masque LPI spécialisé à faible perte. Le masque standard ajoute des pertes et modifie l'impédance.

- Risque : Changements imprévisibles de Dk dus à la variation de l'épaisseur du masque.

- Acceptation : Inspection visuelle par rapport aux fichiers Gerber.

10. Panélisation pour l'assemblage

- Recommandation : S'assurer que la conception du panneau supporte la rigidité nécessaire à l'assemblage de la carte du module de formation de faisceau. Les noyaux RF minces peuvent nécessiter un gabarit ou une bordure de déchet plus épaisse.

- Risque : Déformation de la carte pendant le refusion SMT.

- Acceptation : Simulation de déformation ou essai.

Erreurs courantes sur les cartes de module de formation de faisceau haute vitesse (et l'approche correcte)

Même les ingénieurs expérimentés peuvent trébucher lors de la transition vers le matériel de formation de faisceau. Voici les pièges courants.

Erreur 1 : Traiter le PCB comme un composant passif

L'erreur : Supposer que le PCB n'est qu'un connecteur. Dans la formation de faisceau, le PCB est le filtre, le coupleur et l'antenne. La solution : Simulez les pistes et les vias du PCB dans un logiciel EM 3D (HFSS/CST) et traitez les tolérances de fabrication du stratifié comme faisant partie de votre budget d'erreur.

Erreur 2 : Spécification excessive des tolérances

L'erreur : Exiger un contrôle d'impédance de ±2 % alors que ±5 % est suffisant, ou exiger la Classe 3 pour des couches numériques non critiques. La solution : Concentrer les tolérances strictes uniquement sur les couches RF. Une spécification excessive augmente les coûts et les pertes de rendement sans ajouter de valeur au système.

Erreur 3 : Ignorer la rugosité du cuivre

L'erreur : Utiliser du cuivre ED (Electro-Deposited) standard pour les conceptions mmWave. La solution : Spécifier du cuivre VLP (Very Low Profile) ou RA (Rolled Annealed). À 28 GHz et plus, la profondeur de peau est si faible que le courant circule à travers les pics et les creux rugueux, augmentant considérablement la résistance et les pertes.

Erreur 4 : Mauvaise gestion du plan de référence

L'erreur : Acheminer des traces RF sur des fentes dans le plan de masse ou changer de plan de référence sans vias de raccordement à proximité. La solution : Maintenir une référence de masse continue. Si un changement de couche est nécessaire, placer des vias de masse immédiatement adjacents au via de signal pour fournir un chemin de courant de retour.

Erreur 5 : Négliger l'« effet de tissage des fibres »

L'erreur : Faire passer des paires différentielles haute vitesse parallèlement au motif de tissage du verre du stratifié. La solution : Faire pivoter la conception de 10 degrés sur le panneau (routage en zigzag) ou utiliser des matériaux en « verre étalé » pour assurer une Dk constante le long de la longueur de la trace.

Erreur 6 : Examen DFM inadéquat

L'erreur : Envoyer des fichiers en production sans une vérification DFM RF spécifique. La solution : Impliquez APTPCB tôt. Nous vérifions les rapports d'aspect, les risques de stratification hybride et les limitations de perçage spécifiques aux matériaux RF.

Questions fréquentes (FAQ) sur les cartes de module de formation de faisceau haute vitesse (coût, délai, matériaux, tests, critères d'acceptation)

Q : Quel est le principal facteur de coût pour une carte de module de formation de faisceau haute vitesse ? R : Le matériau stratifié est le principal facteur. Les matériaux PTFE haute fréquence peuvent coûter 5 à 10 fois le prix du FR4. Le deuxième facteur est le nombre de couches et le nombre de cycles de stratification séquentielle requis pour les structures HDI.

Q : Comment le délai de livraison se compare-t-il aux PCB standard ? R : Les délais de livraison sont généralement plus longs (3 à 5 semaines en standard) car les stratifiés haute fréquence ne sont souvent pas stockés dans toutes les combinaisons d'épaisseur et de poids de cuivre. Les empilements hybrides nécessitent également des cycles de pressage plus complexes.

Q : Puis-je utiliser du FR4 standard pour les cartes de formation de faisceau 5G ? R : Pour les fréquences inférieures à 6 GHz (par exemple, 3,5 GHz), le FR4 haute performance (comme l'Isola 370HR) pourrait suffire. Cependant, pour les ondes millimétriques (24 GHz et plus), le FR4 standard présente trop de pertes et une instabilité de Dk. Vous devez utiliser des matériaux RF spécialisés.

Q : Quels tests spécifiques dois-je demander pour l'acceptation ? R : Au-delà du test E standard (ouvert/court-circuit), demandez des coupons TDR (impédance), des mesures de paramètres S (perte d'insertion) sur des structures de test et des tests PIM si l'application est de haute puissance.

Q : Comment gérez-vous l'« assemblage de la carte de module de formation de faisceau » des puces nues ? A: Cela nécessite des capacités d'assemblage par câblage par fil (Wire Bonding) ou Flip-Chip. La finition de surface du PCB doit être compatible (généralement ENEPIG ou Or doux) et la planéité doit être strictement contrôlée pour assurer un collage réussi.

Q: Quels sont les critères d'acceptation pour le contre-perçage? A: La longueur de talon restante est le critère essentiel. Généralement, nous visons une longueur de talon inférieure à 10 mils (0,25 mm). Ceci est vérifié par micro-sectionnement d'un coupon du panneau de production.

Q: Pourquoi le "verre étalé" (spread glass) est-il recommandé pour ces cartes? A: Le tissage de verre standard présente des lacunes (zones riches en résine) et des faisceaux (zones riches en verre). Les signaux haute vitesse traversant ces variations subissent une gigue de phase. Le verre étalé minimise ces lacunes, offrant un environnement Dk homogène.

Q: Comment spécifier l'empilement pour un devis? A: Fournissez les fréquences cibles, les valeurs d'impédance requises (par exemple, 50Ω SE, 100Ω Diff) et les fabricants de matériaux préférés. Alternativement, fournissez le nombre de couches et laissez le fabricant proposer un empilement hybride valide.

Ressources pour les cartes de modules de formation de faisceaux haute vitesse (pages et outils connexes)

Pour vous aider davantage dans votre processus de conception et d'approvisionnement, utilisez ces ressources:

- Sélection des matériaux: Explorez nos options de matériaux RF/Micro-ondes pour trouver le bon équilibre entre Dk et coût.

- Directives de conception : Consultez nos Directives DFM pour vous assurer que votre conception est prête pour la fabrication.

- Planification de l'impédance : Utilisez notre Calculateur d'impédance pour une estimation initiale de l'empilement.

- Spécificités des antennes : En savoir plus sur les capacités de fabrication de PCB d'antennes.

Glossaire des cartes modules de formation de faisceaux haute vitesse (termes clés)

| Terme | Définition |

|---|---|

| Réseau phasé | Un réseau d'antennes qui crée un faisceau d'ondes radio pouvant être orienté électroniquement dans différentes directions. |

| MIMO (Multiple Input Multiple Output) | Une technologie utilisant plusieurs émetteurs et récepteurs pour transférer plus de données simultanément. |

| Empilement hybride | Une superposition de couches de PCB qui utilise différents matériaux (par exemple, FR4 et PTFE) pour optimiser les coûts et les performances. |

| Dk (Constante diélectrique) | Une mesure de la capacité d'un matériau à stocker de l'énergie électrique dans un champ électrique ; affecte la vitesse du signal et l'impédance. |

| Df (Facteur de dissipation) | Une mesure du taux de perte de puissance du signal électrique lorsqu'il traverse le matériau diélectrique. |

| Effet de peau | La tendance du courant alternatif à haute fréquence à se distribuer à l'intérieur du conducteur de manière à ce que la densité de courant soit la plus élevée près de la surface. |

| Rétro-perçage | Le processus de perçage de la partie inutilisée d'un trou traversant plaqué (moignon de via) pour réduire la réflexion du signal. |

| CTE (Coefficient de Dilatation Thermique) | Le taux auquel un matériau se dilate avec la chaleur. Un désaccord entre le cuivre et le diélectrique entraîne des problèmes de fiabilité. |

| SerDes | Sérialiseur/Désérialiseur ; blocs de communication haute vitesse utilisés pour convertir des données parallèles en données série pour la transmission. |

| PIM (Intermodulation Passive) | Distorsion du signal causée par des non-linéarités dans les composants passifs (comme le cuivre du PCB ou les joints de soudure). |

| ENEPIG | Nickel Chimique Palladium Chimique Or par Immersion ; une finition de surface universelle bonne pour le soudage et le fil de liaison. |

| Déviation de faisceau | Un changement de l'angle d'orientation du faisceau en fonction de la fréquence, souvent causé par des erreurs de phase dans le PCB. |

Conclusion finale : prochaines étapes pour la carte de module de formation de faisceau haute vitesse

Le déploiement réussi d'une carte de module de formation de faisceau haute vitesse exige plus qu'un simple bon schéma ; il demande une approche holistique des matériaux, de l'empilement et des tolérances de fabrication. À mesure que les fréquences augmentent et que les densités d'intégration s'accroissent, la marge d'erreur disparaît.

Que vous prototypiez un nouveau système radar ou que vous mettiez à l'échelle une station de base 5G, la clé du succès réside dans une collaboration précoce. En abordant la compatibilité des matériaux, les stratégies thermiques et les vérifications DFM pendant la phase de conception, vous évitez des révisions coûteuses et assurez que votre produit fonctionne comme simulé. Prêt à aller de l'avant ? Lorsque vous demandez un devis ou une révision DFM à APTPCB, veuillez fournir :

- Fichiers Gerber : Incluant toutes les couches de cuivre, les fichiers de perçage et le contour.

- Exigences d'empilement : Matériaux préférés (ou exigences électriques si vous souhaitez que nous proposions un empilement).

- Spécifications d'impédance : Ohms cibles et largeurs de piste.

- Gamme de fréquences : La fréquence de fonctionnement nous aide à valider les choix de matériaux.

- Exigences spéciales : Contre-perçage, placage des bords ou besoins spécifiques en matière de rugosité de surface.

Contactez notre équipe d'ingénierie dès aujourd'hui pour vous assurer que votre projet de formation de faisceau est conçu pour la vitesse et la fiabilité.