Sommaire

- Le Contexte : Qu'est-ce qui rend la certification PCB audio Hires difficile

- Les Technologies Clés (Ce qui le fait réellement fonctionner)

- Vue d'Ensemble de l'Écosystème : Cartes / Interfaces / Étapes de Fabrication Associées

- Comparaison : Options Courantes et Ce Que Vous Gagnez / Perdez

- Piliers de Fiabilité et de Performance (Signal / Alimentation / Thermique / Contrôle de Processus)

- L'Avenir : Où cela va (Matériaux, Intégration, IA/Automatisation)

- Demander un Devis / Revue DFM pour PCB de Certification Audio Hires (Ce qu'il faut envoyer)

- Conclusion finale "Bon" dans ce contexte est défini par l'invisibilité. Le PCB ne doit contribuer à aucune coloration, présenter une diaphonie négligeable et une stabilité thermique absolue sous charge. Atteindre cet objectif nécessite une approche holistique où la conception de l'empilement, la sélection des matériaux et la précision de l'assemblage convergent pour créer une base électriquement silencieuse pour l'électronique sensible.

Points forts

- L'intégrité du signal est physique : Comment la géométrie des traces et l'empilement des couches influencent directement la distorsion harmonique totale (THD) et le rapport signal/bruit (SNR).

- Le paradoxe de la mise à la terre : Pourquoi la mise à la terre en étoile n'est pas toujours la solution dans les conceptions mixtes à haute résolution.

- Impact des matériaux : Le rôle du tissage de verre et des propriétés de la résine dans la prévention des effets microphoniques et des pertes diélectriques.

- Précision de fabrication : Comment APTPCB (APTPCB PCB Factory) contrôle la gravure et le placage pour assurer une impédance constante pour les flux audio numériques à haute vitesse (I2S, USB).

Le Contexte : Qu'est-ce qui rend les PCB de certification audio Hires difficiles

La conception pour l'audio haute résolution est d'une difficulté trompeuse car elle se situe à l'intersection de signaux analogiques sensibles et d'un traitement numérique agressif à haute vitesse. Par le passé, les équipements audio étaient volumineux, permettant aux ingénieurs de séparer physiquement l'alimentation bruyante de la délicate étage préamplificateur par des centimètres d'air. Aujourd'hui, les attentes modernes des consommateurs exigent des appareils compacts et élégants — barres de son, DAC portables et écouteurs sans fil — où ces blocs de circuits distincts doivent coexister sur une seule carte à haute densité.

Le défi est double : bande passante et plage dynamique. L'audio standard s'arrête à 20kHz, mais la certification Hi-Res exige une linéarité bien au-delà de 40kHz. À ces fréquences, les pistes du PCB commencent à agir moins comme de simples fils et davantage comme des lignes de transmission, susceptibles à l'effet de peau et à l'absorption diélectrique. De plus, la plage dynamique de l'audio 24-bit implique un plancher de bruit théorique de -144dB. En réalité, atteindre même -120dB nécessite une disposition de PCB immunisée contre les interférences électromagnétiques (EMI) externes et le bruit de commutation interne des rails d'alimentation.

La pression des coûts ajoute une autre couche de complexité. Alors que les marques de niche audiophiles peuvent se permettre des substrats céramiques exotiques, les appareils grand public cherchant la certification doivent atteindre des performances similaires en utilisant des matériaux FR4 standard. Cela oblige les ingénieurs à s'appuyer sur des techniques de disposition supérieures et des contrôles de fabrication précis plutôt que de forcer le problème avec des matériaux coûteux.

Les technologies de base (Ce qui le fait réellement fonctionner)

Pour réussir la certification, le PCB doit agir comme une forteresse pour le signal audio. Plusieurs technologies de base et philosophies de conception rendent cela possible.

Empilement des couches et mise à la terre optimisés : La base de toute carte audio silencieuse est l'empilement des couches du PCB. Dans une conception à 4 ou 6 couches, la dédicace de plans internes à la masse et à l'alimentation fournit un chemin de retour à faible impédance pour les courants. Cependant, il ne suffit pas de simplement couler du cuivre. Les concepteurs utilisent souvent des "plans divisés" pour séparer la masse numérique "sale" (courant de retour du DSP ou du module WiFi) de la masse analogique "propre" (référençant le DAC et les amplis-ops), les joignant en un seul point "étoile" près de l'alimentation pour empêcher le bruit numérique de moduler la tension de référence analogique.

Sélection de la finition de surface : L'interface entre le composant et la carte est importante. Pour l'audio haute résolution, les finitions de surface des PCB comme l'ENIG (Nickel Chimique Or par Immersion) sont préférées au HASL (étamage à chaud). L'ENIG fournit une surface parfaitement plane pour les composants à pas fin comme les DAC BGA et assure une résistance de contact constante dans le temps, ce qui est essentiel pour maintenir les caractéristiques de faible distorsion requises pour la certification.

Gestion thermique et poids du cuivre : Haute résolution signifie souvent haute puissance, en particulier dans les étages d'amplification de classe D. Lorsque les composants chauffent, leurs caractéristiques électriques dérivent, introduisant potentiellement de la distorsion. L'utilisation de la technologie PCB en cuivre épais (cuivre 2oz ou 3oz) aide à répartir la chaleur latéralement sur la carte, réduisant les points chauds sans nécessiter de dissipateurs thermiques volumineux. Cette stabilité thermique garantit que l'amplificateur fonctionne dans sa région linéaire, préservant la fidélité audio.

Blindage EMI et Piquage de vias : Pour protéger le signal analogique des interférences RF externes (comme les signaux WiFi ou Bluetooth sur la même carte), les ingénieurs utilisent le « piquage de vias » ou « clôtures » – des rangées de vias de masse connectant les plans de masse supérieur et inférieur pour créer une cage de Faraday autour des traces sensibles. Ceci est essentiel pour passer la partie EMI de la certification tout en maintenant un faible plancher de bruit.

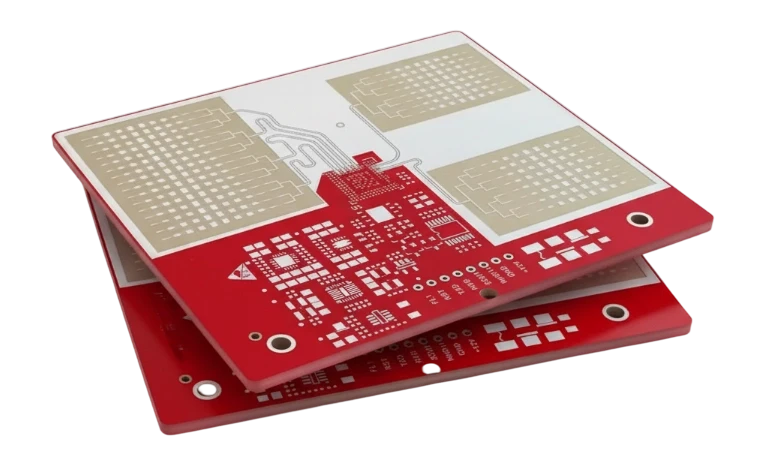

Vue d'ensemble de l'écosystème : Cartes / Interfaces / Étapes de fabrication associées

Un PCB certifié audio haute résolution fonctionne rarement de manière isolée. C'est généralement le cœur d'un écosystème plus vaste impliquant la gestion de l'alimentation, l'interface utilisateur et les modules de connectivité.

L'interaction avec l'alimentation : Le circuit imprimé audio le plus propre échouera s'il est alimenté par une alimentation bruyante. Souvent, la carte audio principale est connectée à une unité d'alimentation séparée (PSU) ou dispose d'un régulateur à découpage intégré. La disposition doit tenir compte de la fréquence de commutation du régulateur. Si le commutateur fonctionne à 100 kHz, ses harmoniques peuvent s'infiltrer dans la bande audio si elles ne sont pas correctement filtrées. Nous voyons souvent des conceptions utilisant la technologie PCB à noyau métallique pour la section PSU afin de gérer la chaleur et de fournir un blindage, connectée à la carte audio principale via des connecteurs blindés.

Interfaces numériques et impédance : L'audio Hi-Res entre sur la carte numériquement via USB, optique ou HDMI. Ce sont des paires différentielles à haute vitesse qui nécessitent un contrôle strict de l'impédance (par exemple, 90 ohms pour l'USB). Si le processus de fabrication fait varier la largeur de la trace ou l'épaisseur du diélectrique, des désadaptations d'impédance se produisent, provoquant du jitter. Bien que le jitter soit une erreur de synchronisation numérique, dans le processus de conversion N/A, il se manifeste par une distorsion audible. Par conséquent, le processus de fabrication de PCB doit être strictement contrôlé pour garantir que ces voies numériques respectent les tolérances.

Propreté de l'assemblage : L'étape PCBA est cruciale. Les résidus de flux laissés sur la carte après le soudage peuvent être légèrement conducteurs et hygroscopiques (absorbant l'humidité). Dans les circuits analogiques à haute impédance, ce courant de fuite peut créer des crépitements ou des décalages CC qui ruinent la plage dynamique. Les cartes audio haut de gamme nécessitent souvent des processus de lavage spécialisés et des tests de contamination ionique pour garantir que le substrat est chimiquement propre avant le revêtement conforme.

Comparaison : Options courantes et ce que vous gagnez / perdez

Lors de la spécification d'un PCB pour l'audio haute résolution, les ingénieurs sont confrontés à plusieurs compromis. Est-il préférable d'utiliser un matériau FR4 standard pour économiser sur les coûts, ou de passer à un stratifié haute fréquence ? La carte doit-elle comporter 2 couches pour simplifier l'assemblage, ou 4+ couches pour améliorer le blindage ?

La matrice suivante décrit comment ces choix techniques se traduisent en résultats pratiques pour la certification et les performances.

Matrice de décision : Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| FR4 standard vs. Matériau haute vitesse (par ex. Rogers/Isola) | Le FR4 standard est économique mais présente une perte diélectrique (Df) plus élevée, qui peut légèrement atténuer les harmoniques à haute fréquence. Les matériaux haute vitesse préservent l'intégrité du signal pour des taux d'échantillonnage >192 kHz, mais augmentent considérablement le coût de la nomenclature. |

| Empilement 2 couches vs. 4 couches | Les cartes à 2 couches luttent avec les boucles de masse et les EMI, rendant difficile un SNR de -100 dB. Les cartes à 4 couches permettent des plans de masse dédiés, réduisant considérablement le plancher de bruit et simplifiant la conformité de certification. |

| Finition de surface HASL vs. ENIG | Le HASL est inégal et peut causer un mauvais contact pour les processeurs audio à pas fin. L'ENIG offre une surface plane et résistante à l'oxydation, garantissant des joints de soudure fiables et une résistance de contact constante pendant des années. |

| Cuivre épais (2oz+) vs. Standard (1oz) | Le cuivre épais réduit la résistance des traces (améliorant le facteur d'amortissement) et facilite la dissipation thermique pour les amplificateurs, mais limite la capacité de routage à pas fin pour les lignes de contrôle numériques. |

Piliers de fiabilité et de performance (Signal / Puissance / Thermique / Contrôle de processus)

La fiabilité en audio ne signifie pas seulement que la carte ne se casse pas ; cela signifie que la carte sonne de la même manière la 5ème année que la 1ère année.

Intégrité du signal et diaphonie : Dans un environnement multicanal (comme un récepteur surround 7.1), la diaphonie entre les canaux détruit l'image stéréo. Ceci est souvent causé par un couplage capacitif entre des traces parallèles. Chez APTPCB, nous recommandons des règles d'espacement strictes — souvent "3W" (trois fois la largeur de la trace) — entre les lignes numériques agressives et les entrées analogiques sensibles. De plus, les paires différentielles pour les données audio doivent avoir une longueur appariée pour éviter les déphasages.

Cyclage thermique et contrainte mécanique : Les équipements audio, en particulier les amplificateurs, subissent des cycles thermiques importants. Un appareil peut passer de la température ambiante à 60 °C pendant un film, puis redescendre. Cette dilatation et contraction sollicitent les joints de soudure et les vias du PCB. L'utilisation d'un matériau PCB haute Tg (Température de transition vitreuse >170 °C) garantit que la carte se dilate à un rythme similaire à celui du cuivre, évitant ainsi les fissures dans les vias qui causeraient une perte de signal intermittente, un cauchemar pour tout audiophile.

Réseau d'alimentation (PDN) : Une alimentation « rigide » est cruciale pour la réponse transitoire (la capacité de reproduire un coup de batterie soudain). Les pistes du PCB reliant les condensateurs de découplage aux puces d'amplification doivent avoir une inductance minimale. Des plans larges et plusieurs vias en parallèle sont utilisés pour réduire cette impédance. Si l'impédance du PDN est trop élevée, les rails de tension s'affaisseront pendant les notes de basse, provoquant une réponse boueuse dans les basses fréquences.

Tests et vérification : La vérification va au-delà des tests électriques standard. Pour les cartes Hi-Res, la vérification de la qualité implique de rechercher les micro-courts-circuits qui pourraient ne pas causer de défaillance franche mais introduire du bruit. L'inspection optique automatisée (AOI) est standard, mais les tests fonctionnels impliquent souvent de faire passer un signal de test à travers la carte assemblée et de mesurer la sortie sur un analyseur audio pour détecter les défauts liés à l'assemblage avant que l'unité ne soit entièrement emballée.

L'avenir : Où cela nous mène (Matériaux, Intégration, IA/Automatisation)

La définition de « Haute Résolution » évolue. Nous passons de composants filaires et lourds à des solutions audio sans fil, intégrées et intelligentes. Ce changement exige des PCB capables de gérer les fréquentes RF (pour WiFi 7 et Bluetooth LE Audio) aux côtés de signaux analogiques purs.

Trajectoire de performance sur 5 ans (Illustratif)

| Métrique de performance | Aujourd'hui (typique) | Direction sur 5 ans | Pourquoi c'est important |

|---|---|---|---|

| Latence Audio Sans Fil | ~30-100ms (Bluetooth) | <5ms (Ultra-Wideband / WiFi 7) | Nécessite des PCB avec un contrôle d'impédance RF plus strict et des empilements de matériaux mixtes (hybride FR4 + Rogers). |

| Densité d'Intégration | DAC + Amp + DSP Discrets | SoCs Audio Intelligents Monopuce | Les PCB auront besoin de la technologie HDI (High Density Interconnect) pour router des SoC à pas fins sans augmenter la taille de la carte. |

| Efficacité Énergétique | 85-90% (Classe D) | 95%+ (Classe D basée sur GaN) | Les commutateurs au nitrure de gallium (GaN) commutent plus rapidement, nécessitant des PCB avec une inductance parasite extrêmement faible pour éviter les oscillations. |

Demander un devis / Examen DFM pour PCB de certification audio Hires (Quoi envoyer)

Lorsque vous êtes prêt à passer du prototype à la production, ou si vous avez besoin d'une revue DFM pour vous assurer que votre conception passera la certification, la fourniture des bonnes données est cruciale. Chez APTPCB, nous analysons vos fichiers non seulement pour leur fabricabilité, mais aussi pour les risques d'intégrité du signal.

- Fichiers Gerber (RS-274X) : Inclure toutes les couches de cuivre, le masque de soudure, la sérigraphie et les fichiers de perçage.

- Exigences de Stack-up : Indiquer explicitement le matériau diélectrique (par exemple, Isola 370HR) et l'épaisseur de couche requise pour le contrôle de l'impédance.

- Notes d'impédance : Mettre en évidence les nets critiques (par exemple, "USB D+/D- 90Ω diff", "MCLK 50Ω single-ended").

- Finition de surface : Spécifier ENIG ou Or Dur pour les doigts de contact si applicable.

- Poids du cuivre : Spécifier si 2oz ou plus est nécessaire pour les étages de puissance.

- Quantités : Prototype (5-10 pcs) vs. objectifs de production de masse.

- Exigences spéciales : Mentionner si des "Tests de contamination ionique" ou des normes de propreté spécifiques sont requis pour la phase d'assemblage.

Conclusion finale

L'obtention du badge "Hi-Res Audio" est une étape importante qui signale la qualité au consommateur, mais le chemin parcouru est semé de problèmes de physique. Une hires audio certification pcb est le résultat de l'équilibre entre la vitesse agressive du traitement numérique moderne et la nature délicate des formes d'onde analogiques. Elle nécessite une approche disciplinée de la mise à la terre, de la science des matériaux et de la cohérence de la fabrication. Que vous construisiez un streamer audiophile phare ou une enceinte connectée grand public, le PCB est la scène sur laquelle votre audio se produit. En vous associant à un fabricant comme APTPCB qui comprend les nuances de la conception à faible bruit et de la fabrication de précision, vous vous assurez que la seule chose que l'utilisateur final entend est la musique, exactement comme l'artiste l'a voulu.