Contenu

- Le contexte : ce qui rend difficile la manière d'éviter les inadéquations de nomenclature et le risque de substitution dans un PCBA clé en main

- Les technologies de base (ce qui fait que cela fonctionne réellement)

- Vue de l'écosystème : cartes/interfaces associées/étapes de fabrication

- Comparaison : options communes et ce que vous gagnez/perdez

- Piliers de fiabilité et de performance (signal/puissance/thermique/contrôle de processus)

- L'avenir : où cela va-t-il (matériaux, intégration, IA/automatisation)

- Demander un devis/examen DFM pour savoir comment éviter les inadéquations de nomenclature et le risque de substitution dans un PCBA clé en main (quoi envoyer)

- Conclusions

Faits saillants

- La clarté de la nomenclature est reine : Les descriptions ambiguës (par exemple, « 100nF Cap ») sont à l'origine de la plupart des substitutions non autorisées.

- La stratégie AVL : La définition initiale d'une liste de fournisseurs approuvés (AVL) donne au fabricant une flexibilité sans compromettre la qualité.

- Validation avant production : Le nettoyage automatisé de la nomenclature et l'inspection du premier article (FAI) sont des portes essentielles pour détecter les erreurs le plus tôt possible.

- Vérification de l'empreinte : S'assurer que le composant physique correspond au modèle de terrain du PCB évite les pannes d'assemblage mécanique.

- Transparence de la chaîne d'approvisionnement : Les contrôles de stock en temps réel évitent les ruées de dernière minute qui conduisent à des substitutions risquées.

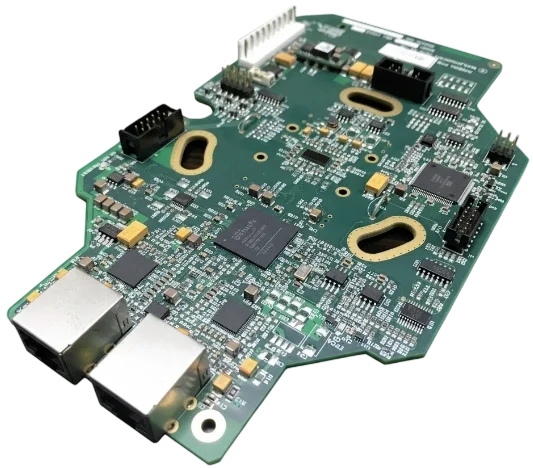

Le contexte : ce qui rend difficile la manière d'éviter les inadéquations de nomenclature et les risques de substitution dans une PCBA clé en main

Le défi consistant à éviter les inadéquations de nomenclature dans l'assemblage clé en main provient de la friction entre des exigences de conception rigides et une chaîne d'approvisionnement fluide. Dans un monde parfait, chaque pièce spécifiée dans votre outil de CAO est disponible en quantité illimitée. En réalité, l’obsolescence des composants, les longs délais de livraison et les problèmes d’allocation obligent les fabricants à rechercher des alternatives.

Pour un fournisseur clé en main comme APTPCB (APTPCB PCB Factory), l'objectif est de construire votre carte exactement comme elle a été conçue. Cependant, lorsqu'une pièce spécifiée est en rupture de stock, la pression exercée pour respecter les délais peut conduire à des substitutions « équivalentes ». Le risque survient lorsque « équivalent » est défini uniquement par des paramètres de base (comme la résistance et la puissance) tout en ignorant les caractéristiques secondaires critiques (comme l'ESR, le courant d'ondulation ou la stabilité de la température). De plus, à mesure que la densité des cartes augmente, même des différences physiques mineures dans les dimensions du boîtier des composants peuvent provoquer des ponts de soudure ou des chutes, transformant une simple substitution en un défaut de fabrication.

Les technologies de base (ce qui fait que cela fonctionne réellement)

Réussir à atténuer le risque de substitution repose sur une combinaison de gestion des données, de validation automatisée et de contrôle rigoureux des processus. Il ne s’agit pas seulement d’acheter des pièces ; il s’agit de vérifier leur identité et leur adéquation.

Épuration automatisée de la nomenclature : Avant le début de l'approvisionnement, la nomenclature est traitée via un logiciel qui croise les références MPN avec les bases de données mondiales des distributeurs (DigiKey, Mouser, Arrow). Cela vérifie l'état du cycle de vie (NRND, EOL), la disponibilité en temps réel et les erreurs potentielles dans les descriptions des pièces. Il signale immédiatement les écarts, permettant aux ingénieurs d'approuver des solutions alternatives avant que la commande ne soit passée.

Gestion de la liste des fournisseurs approuvés (AVL) : Une [gestion des composants et de la nomenclature] robuste (/pcba/components-bom/) implique la création d'une hiérarchie de pièces acceptables. En spécifiant un MPN principal et 2 à 3 alternatives pré-approuvées lors de la phase de conception, vous supprimez les incertitudes pour l'équipe d'approvisionnement. Cette flexibilité contrôlée garantit que toute substitution effectuée est celle que vous avez déjà validée électriquement et mécaniquement.* Contrôle qualité entrant (IQC) : Une fois les pièces arrivées, Incoming Quality Control est le pare-feu physique. Les techniciens vérifient que les étiquettes sur les bobines correspondent exactement à la nomenclature. Pour les composants critiques, cela peut impliquer de mesurer les valeurs des échantillons ou de vérifier les codes de date pour garantir la soudabilité. Cette étape évite les scénarios de « mauvaise pièce dans la bonne bobine » et détecte les composants contrefaits.

Inspection du premier article (FAI) : L'Inspection du premier article est la vérification finale avant la production en série. Une seule carte est assemblée et soumise à un audit complet : chaque valeur de composant, orientation et joint de soudure est vérifié par rapport à la documentation. Cela confirme que la programmation de la machine correspond à la nomenclature et qu'aucune substitution incorrecte n'a eu lieu lors du chargement de la machine.

Vue de l'écosystème : cartes/interfaces/étapes de fabrication associées

Comprendre comment éviter les inadéquations de nomenclature et les risques de substitution dans les PCB clé en main nécessite d'examiner l'ensemble de l'écosystème de fabrication. Une discordance n’affecte pas seulement le schéma électrique ; cela se répercute sur la fabrication et l’assemblage.

Fabrication de PCB et empreintes : Une inadéquation courante se produit entre le composant sélectionné et l'empreinte du PCB conçue. Par exemple, un composant métrique 0603 (0,6 mm x 0,3 mm) est très différent d'un composant impérial 0603 (1,6 mm x 0,8 mm). Si la nomenclature spécifie un mauvais code d'emballage ou si une pièce de remplacement a un profil de connexion légèrement différent, le processus de fabrication du PCB peut produire des plots trop grands ou trop petits, entraînant des joints faibles ou des pièces flottantes.

Assemblage et conception du pochoir : Les risques de substitution ont également un impact sur le processus d'assemblage SMT. Si un composant BGA est remplacé par un autre avec un alliage de bille ou une taille de sphère différente, le profil de refusion peut nécessiter un ajustement. L’utilisation d’un mauvais profil peut entraîner des joints de soudure à froid ou des vides excessifs. Cela se connecte directement au contrôle de vide bga : critères de pochoir, de refusion et de rayons X : si la pièce change, les paramètres du processus doivent changer avec elle.

Test et vérification : Enfin, la stratégie de tests s'appuie sur la BOM. Inspection AOI les machines sont programmées en fonction de l'apparence visuelle attendue des composants. Un condensateur remplacé par une couleur de corps ou un marquage différent peut déclencher de fausses pannes dans l'AOI, ralentissant ainsi la production. De même, les montages de test fonctionnel conçus pour une hauteur de connecteur spécifique échoueront si un connecteur de remplacement est 1 mm plus haut.

Comparaison : options courantes et ce que vous gagnez/perdez

Lors de la mise en place d'un projet clé en main, les ingénieurs sont souvent confrontés à des choix quant à la manière stricte de définir leur nomenclature. Le compromis se situe généralement entre coût/rapidité et contrôle strict.

Matrice de décision:Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| BOM générique/"ouvert" pour les passifs | Coût le plus bas et approvisionnement le plus rapide. Risque: Les variations du coefficient de température ou de l'ESR peuvent affecter les circuits analogiques sensibles. |

| Source unique (MPN strict) | Correspondance des performances garantie. Risque Forte probabilité de retards de production en cas de rupture de stock d'une pièce spécifique. |

| Alternatives pré-approuvées (AVL) | Approche équilibrée. Garantit la résilience de la chaîne d'approvisionnement tout en maintenant le contrôle technique sur les spécifications critiques. |

| Assemblage en consignation (vous achetez des pièces) | Contrôle total sur la provenance des composants. Risque: Charge logistique élevée; vous gérez les pénuries, les excédents et l'attrition. |

L'utilisation d'une spécification « générique » est acceptable pour les résistances de rappel ou les condensateurs de découplage sur les lignes numériques, mais dangereuse pour les filtres ou les régulateurs de puissance. APTPCB recommande une approche hybride : verrouillez les circuits intégrés et les connecteurs critiques, mais autorisez des équivalents de haute qualité pour les passifs standards.

Piliers de fiabilité et de performance (signal/puissance/thermique/contrôle de processus)

Éviter les décalages revient en fin de compte à préserver la fiabilité du produit final. Un élément remplacé peut fonctionner sur le banc mais échouer sur le terrain.

Intégrité du signal et stabilité de la puissance : Pour les conceptions à grande vitesse, une substitution dans le matériau diélectrique d'un condensateur (par exemple, X7R contre Y5V) peut modifier radicalement la capacité en fonction de la température, déstabiliser les rails d'alimentation ou modifier les fréquences de coupure du filtre. Il est crucial de s'assurer que la nomenclature spécifie non seulement la valeur, mais aussi le type diélectrique et la tension nominale.

Gestion thermique : Les composants de puissance s'appuient souvent sur le cuivre du PCB pour la dissipation thermique. Un MOSFET remplacé par un coussin thermique plus petit (même si les spécifications électriques correspondent) peut surchauffer et tomber en panne. La vérification doit inclure la vérification de la résistance thermique de l'emballage ($R_{\theta JA}$) par rapport au budget thermique de conception.

Critères d'acceptation du contrôle des processus : Pour garantir que le fournisseur clé en main adhère au plan, des critères d'acceptation clairs doivent être établis.

| Fonctionnalité | Critères d'acceptation | Méthode de vérification |

|---|---|---|

| Correspondance MPN | Correspondance à 100 % avec la nomenclature ou l'AVL approuvé | Scrub automatisé de nomenclature / IQC |

| Code de date | Dans un délai de 2 ans (ou limite spécifiée) | Inspection visuelle des bobines |

| Sensibilité à l'humidité | Gestion MSL selon J-STD-033 | Cartes indicatrices d'humidité |

| Précision du placement | IPC-A-610 Classe 2 ou 3 | AOI / Rayons X |

L'avenir : où cela va-t-il (matériaux, intégration, IA/automatisation)

La gestion des nomenclatures et des chaînes d’approvisionnement devient de plus en plus numérique et automatisée. L’époque où l’on envoyait des feuilles de calcul Excel par courrier électronique cède la place à des échanges de données intégrés.

Trajectoire de performance sur 5 ans (à titre d'illustration)

| Metrique de performances | Aujourd'hui (typique) | Direction sur 5 ans | Pourquoi c'est important |

|---|---|---|---|

| Vitesse de validation de la nomenclature | Révision manuelle (1-3 jours) | API en temps réel (Secondes) | Un retour instantané sur le stock/EOL permet des modifications de conception avant le gel de Gerber. |

| Logique de substitution | Approbation humaine requise | Correspondance paramétrique de l'IA | Les algorithmes suggéreront des substituts mathématiquement parfaits basés sur des fiches techniques. |

| Traçabilité | Codes de lot sur bobines | Blockchain / Digital Twin | Historique complet de chaque composant pour éviter les contrefaçons et faciliter les rappels. |

Demander un devis/examen DFM pour savoir comment éviter les inadéquations de nomenclature et le risque de substitution dans un PCBA clé en main (quoi envoyer)

Pour garantir un processus fluide d'assemblage clé en main sans aucune incompatibilité de nomenclature, il est essentiel de fournir un ensemble de données complet et « prêt pour le devis ». Cela réduit les échanges de questions et verrouille rapidement votre intention de conception.

Liste de contrôle de la demande de prix pour l'assemblage de circuits imprimés clé en main :

- BOM complet (Excel/CSV) : Doit inclure le nom du fabricant, le MPN complet, la description, la quantité et les indicatifs de référence.

- Alternatives approuvées : Répertoriez explicitement les substituts acceptables pour les pièces critiques dans les colonnes de la nomenclature.

- Fichiers Gerber (RS-274X) : Inclut toutes les couches de cuivre, le masque de soudure, la sérigraphie et les limes de perçage.

- Fichier Centroïde (Pick & Place) : Coordonnées X-Y et rotation de tous les composants.

- Dessins d'assemblage : PDF montrant la polarité des composants, les marquages de la broche 1 et les notes d'assemblage spéciales.

- Liste à ne pas remplir (DNP) : Marquez clairement les composants qui ne doivent pas être chargés.

- Exigences du test : Spécifiez si ICT, FCT ou une [inspection aux rayons X] spécifique (/pcba/xray-inspection/) est requise (par exemple, pour le contrôle de la miction BGA).

- Volume et délai de livraison : Quantité de prototype par rapport aux objectifs de production de masse pour aider à trouver des tailles de bobines appropriées.

Conclusion finale

Maîtriser comment éviter les inadéquations de nomenclature et les risques de substitution dans les PCB clé en main est une compétence essentielle qui comble le fossé entre la conception théorique et la réalité physique. Cela nécessite une approche proactive : valider les pièces à un stade précoce, définir des alternatives claires et établir un partenariat avec un fabricant qui donne la priorité à la transparence et au contrôle des processus.En traitant la nomenclature comme un document évolutif et en tirant parti d'étapes de validation rigoureuses telles que IQC et FAI, vous pouvez éliminer les risques de substitutions non autorisées. Que vous construisiez cinq prototypes ou cinq mille unités de production, la clarté de votre documentation garantit que le produit que vous recevez est exactement le produit que vous avez conçu.