L'interprétation d'un rapport de réflectométrie dans le domaine temporel (TDR) est l'étape de vérification finale entre une carte de circuit imprimé (PCB) fabriquée et un système haute vitesse fonctionnel. Pour les acheteurs techniques et les ingénieurs qualité, ce rapport sert de certificat de conformité, confirmant que les processus physiques d'empilement et de gravure répondaient aux exigences strictes d'intégrité du signal définies lors de la phase de conception.

Points forts

- Ce qu'il faut spécifier à l'avance (données, empilement, matériaux, tests).

- Principaux risques et signaux de détection précoce.

- Plan de validation et critères de réussite/échec.

- Liste de contrôle de qualification des fournisseurs et entrées RFQ.

Points clés à retenir

- Ce qu'il faut spécifier à l'avance (données, empilement, matériaux, tests).

- Principaux risques et signaux de détection précoce.

- Plan de validation et critères de réussite/échec.

- Liste de contrôle de qualification des fournisseurs et entrées RFQ.

- Tolérance standard : la plupart des PCB rigides standard ciblent une tolérance d'impédance de $\pm$10 % ; un contrôle plus strict (classe 3 ou haute vitesse) exige souvent $...

- Le concept du coupon : les tests TDR sont destructeurs pour les plages de test ; les constructeurs testent donc un "coupon" (une réplique de circuit sur le panneau...

- L'artefact « Lancement » : les 200 à 500 premières picosecondes (ps) du graphique représentent la sonde se connectant au coupon et doivent être ignorées...

Faits saillants

- Tolérance standard : La plupart des PCB rigides standards ciblent une tolérance d'impédance de $\pm$10 % ; un contrôle plus strict (classe 3 ou haute vitesse) exige souvent $\pm$5%.

- Le concept du coupon : Les tests TDR sont destructeurs pour les tampons de test ; par conséquent, les fabricants testent un « coupon » (une réplique de circuit sur la bordure du panneau) plutôt que la carte sous tension.

- L'artefact « Lancement » : Les premières 200 à 500 picosecondes (ps) du graphique représentent la sonde se connectant au coupon et doivent être ignorées lors de la lecture de la valeur d'impédance.

- Zone de mesure : La fenêtre de mesure valide est le « plateau » plat au milieu du graphique, représentant généralement 3 à 6 pouces de longueur de trace.

- Facteurs environnementaux : La température et l'humidité peuvent modifier les valeurs d'impédance de 1 à 2 Ohms ; garantir que les tests se déroulent dans un environnement contrôlé.

- Corrélation : Un coupon de réussite garantit que le processus était correct, mais des erreurs de conception (par exemple, des plans de référence manquants sur la carte réelle) peuvent toujours provoquer une panne du système.

- Conseil de validation : Vérifiez toujours que la largeur de trace sur le coupon physique correspond au rapport de coupe transversale pour garantir l'authenticité des données TDR.

Contenu

- Portée, contexte décisionnel et critères de réussite

- Spécifications à définir dès le départ (avant de vous engager)

- Risques clés (causes profondes, détection précoce, prévention)

- Validation et acceptation (Tests et critères de réussite)

- Liste de contrôle de qualification des fournisseurs (RFQ, Audit, Traçabilité)

- Comment choisir (compromis et règles de décision)

- FAQ (Coût, Délai, Fichiers DFM, Matériaux, Tests)

- Glossaire (Termes clés)

Portée, contexte décisionnel et critères de réussite

Lors de l'achat d'un PCB à impédance contrôlée, le rapport TDR n'est pas qu'une simple formalité ; c'est le point de données principal prouvant que la carte fonctionnera à fréquence. Ce playbook couvre l'interprétation de ces rapports pour les circuits rigides, flexibles et rigides-flexibles.

Critères de réussite

Pour considérer qu’une validation TDR est réussie, les mesures suivantes doivent être remplies :

- Conformité d'impédance : Toutes les lignes testées se situent dans la tolérance spécifiée (par exemple, 50 $\Omega$ $\pm$5 $\Omega$).

- Stabilité de la forme d'onde : La trace TDR montre un plateau d'impédance stable sans pointes inductives significatives ni creux capacitifs dépassant 2–3 $\Omega$ dans la région de test.

- Capacité du processus : Pour la production en volume, le Cpk (Process Capability Index) pour l'impédance doit être de $\ge$ 1,33, indiquant une fabrication statistiquement stable.

Cas limites

- Traces courtes : Les traces plus courtes que 1,5 pouces sont difficiles à mesurer avec précision avec les sondes TDR standard en raison de la réflexion de « lancement » masquant la lecture.

- Matériaux à pertes élevées : Sur la norme FR4, les longues traces peuvent présenter une pente ascendante d'impédance en raison de la résistance CC et de la perte diélectrique ; cela nécessite une « correction de pente » ou une méthode d’interprétation spécifique.

Spécifications à définir dès le départ (avant de vous engager)

Un rapport TDR lisible commence par un dessin de fabrication clair. Si les exigences sont ambiguës, le fabricant peut utiliser une approche de « meilleur effort » qui réussit ses contrôles internes mais ne répond pas aux exigences de votre système.

Notes de fabrication critiques

Incluez ces exigences spécifiques dans votre demande de prix et votre dessin de fabrication :

- Modèles d'impédance : Répertoriez clairement chaque ligne contrôlée (par exemple, "Couche 1, 50 Ohm SE, largeur de 5 mil").

- Fréquence de test/Temps de montée : Spécifiez le temps de montée de l'impulsion TDR. La norme est souvent de 200 ps ou 500 ps. Pour les applications à haut débit (25 Gbit/s+), demandez un temps de montée plus rapide (par exemple, 35 ps).

- Conception des coupons : Exigez que les coupons doivent être conçus conformément aux directives IPC-2221 et doivent rester attachés au panneau jusqu'à l'inspection finale.

- Matériaux diélectriques : Spécifiez la famille de matériaux exacte (par exemple, Isola PCB ou Rogers) pour fixer la constante diélectrique (Dk).

- Plans de référence : Indiquez explicitement quelles couches sont des références au sol. L'ambiguïté est ici la cause n°1 des erreurs de stackup.

Tableau des paramètres clés

| Paramètre | Spécifications standard | Spécifications hautes performances | Pourquoi c'est important |

|---|---|---|---|

| Tolérance d'impédance | $\pm$10% | $\pm$5% | Détermine la marge de réflexion du signal. |

| Tolérance de largeur de trace | $\pm$20% | $\pm$10 % ou $\pm$0,5 million | Les variations de gravure modifient directement l’impédance. |

| Hauteur diélectrique | $\pm$10% | $\pm$5% | La distance au plan de sol est le pilote d'impédance le plus puissant. |

| Épaisseur du cuivre | Classe IPC 2 | Classe IPC 3 | L'épaisseur du placage affecte la vitesse de propagation du signal. |

| Coupon d'essai | Norme du fournisseur | IPC-2221 Type Z | Garantit que le véhicule de test correspond à la géométrie du PCB. |

| Temps de montée du TDR | < 200 ch | < 50 ch | Un temps de montée plus rapide révèle des discontinuités plus petites. |

| Tolérance Dk | $\pm$5% | $\pm$2% | La cohérence des matériaux garantit la répétabilité d’un lot à l’autre. |

| Teneur en humidité | < 0,2 % | < 0,1 % | L'absorption d'eau réduit l'impédance (eau Dk $\environ$ 80). |

Risques clés (causes profondes, détection précoce, prévention)

Comprendre comment lire les données du rapport TDR du coupon d'impédance nécessite de reconnaître à quoi ressemble une panne. La plupart des échecs proviennent d’écarts physiques de fabrication.

1. Sur-gravure (haute impédance)

- Cause fondamentale : L'agent d'attaque chimique a éliminé trop de cuivre, rendant la trace plus étroite que prévu. Une réduction de 0,5 mil de largeur peut augmenter l'impédance de 2 à 4 Ohms.

- Détection précoce : Le graphique TDR affiche une ligne plate, mais elle est systématiquement au-dessus de la valeur cible (par exemple, planant à 58 $\Omega$ pour un objectif de 50 $\Omega$).

- Prévention : Mettez en œuvre des contrôles stricts du processus de fabrication des PCB et utilisez la « compensation de gravure » sur l'illustration (traces de gonflement de 0,5 à 1,0 mil).

2. Variation de l'épaisseur du préimprégné (faible impédance)

- Cause fondamentale : Lors du laminage, la résine s'écoule plus que prévu, réduisant ainsi la distance entre la trace et le plan de référence.

- Détection précoce : Le graphique TDR est stable mais constamment en dessous de la cible.

- Prévention : Utilisez des préimprégnés "à faible débit" ou vérifiez les paramètres du cycle de presse PCB stack-up.

3. Discontinuités d'impédance (le "Dip")

- Cause première : La capacité localisée augmente, souvent causée par un via stub, un plot de composant ou un changement de plan de référence (par exemple, croisement d'un plan divisé).

- Détection précoce : Une forte pointe descendante dans la forme d'onde TDR.

- Prévention : Assurer des chemins de retour continus dans la conception. Pour le fabricant, assurez-vous que le placage est uniforme.

4. Effet de tissage de fibres

- Cause fondamentale : Dans le verre à tissage lâche (comme le style 106 ou 1080), une trace peut s'écouler sur le dessus d'un faisceau de verre (Dk élevé), puis sur un espace de résine (Dk faible).

- Détection précoce : La ligne TDR semble « ondulée » ou périodique plutôt que plate.

- Prévention : Utilisez du verre étalé FR4 ou un routage en zigzag pour les lignes à grande vitesse critiques.

5. Inadéquation entre le coupon et le tableau

- Cause fondamentale : La conception du coupon ne correspond pas à la géométrie réelle de la planche (par exemple, garde au sol différente).

- Détection précoce : Le coupon réussit, mais la carte elle-même échoue aux tests fonctionnels.

- Prévention : Effectuez une analyse de « microsection » sur le PCB réel pour vérifier qu'il correspond à la géométrie du coupon.

6. Absorption de l'humidité

- Cause fondamentale : Le PCB a absorbé l'humidité de l'air avant le test.

- Détection précoce : L'impédance est généralement inférieure aux prévisions sur toutes les couches.

- Prévention : Cuire les planches avant de les tester et les conserver dans des sacs sous vide.

7. Problèmes de contact avec la sonde

- Cause première : Sondes sales ou mauvaise pression de contact sur le tampon de test.

- Détection précoce : La section "lancement" du graphique est bruyante ou montre un pic inductif massif (>10 $\Omega$).

- Prévention : Nettoyez régulièrement les sondes et utilisez des machines TDR automatisées (par exemple, Polar Atlas).

8. Vides de stratification

- Cause première : L'air emprisonné entre les couches modifie le Dk effectif (Air Dk = 1,0).

- Détection précoce : Pics d'impédance imprévisibles et brusques ; souvent accompagné de délaminage.

- Prévention : Optimisez la pression de stratification sous vide et le temps de séjour.

Validation et acceptation (tests et critères de réussite)

Lorsque vous recevez le rapport TDR, ne cherchez pas seulement le cachet « PASS ». Analysez les données de forme d'onde.

L'anatomie d'une forme d'onde TDR

- Région 1 : Le lancement (0 – 0,5 ns) : Il s'agit du câble et de la sonde se connectant au coupon. Vous verrez une perturbation. Ignorez ceci.

- Région 2 : la trace de test (0,5 ns – fin) : Il s'agit du « périphérique sous test » (DUT). Cette ligne doit être plate.

- Région 3 : L'Open (End) : La ligne monte jusqu'à l'infini (circuit ouvert) à la fin du tracé du coupon.

Liste de contrôle des critères d'acceptation

| Article de test | Critères d'acceptation | Plan d'échantillonnage |

|---|---|---|

| Impédance moyenne | Doit être dans les limites de tolérance (par exemple, 50 $\Omega$ $\pm$10 %). | 100% des coupons (généralement 2 par panneau). |

| Variation d'impédance | La ligne ne doit pas onduler de plus de $\pm$2 $\Omega$ dans la région de test. | Toutes les lignes testées. |

| Vérification de la largeur de trace | La largeur physique doit correspondre à la conception $\pm$20 % (ou à la tolérance spécifiée). | 1 microsection par lot. |

| Alignement des calques | Enregistrement couche à couche < 5 mil déviation. | 1 microsection par lot. |

| Vérification NSP | Le Dk calculé à partir du TDR doit correspondre aux spécifications du matériau $\pm$5 %. | Audit périodique. |

| Durée du test | La fenêtre de données valide doit couvrir au moins 60 % de la longueur du coupon. | Vérification visuelle du graphique. |

Comment valider les données du rapport

- Vérifiez l'échelle : Les fabricants modifient parfois l'échelle de l'axe Y pour donner à une ligne ondulée un aspect plat. Assurez-vous que l'échelle est généralement de 2 à 5 Ohms par division, et non de 20.

- Vérifiez la date/l'heure : Assurez-vous que le rapport a été généré après le processus de placage final.

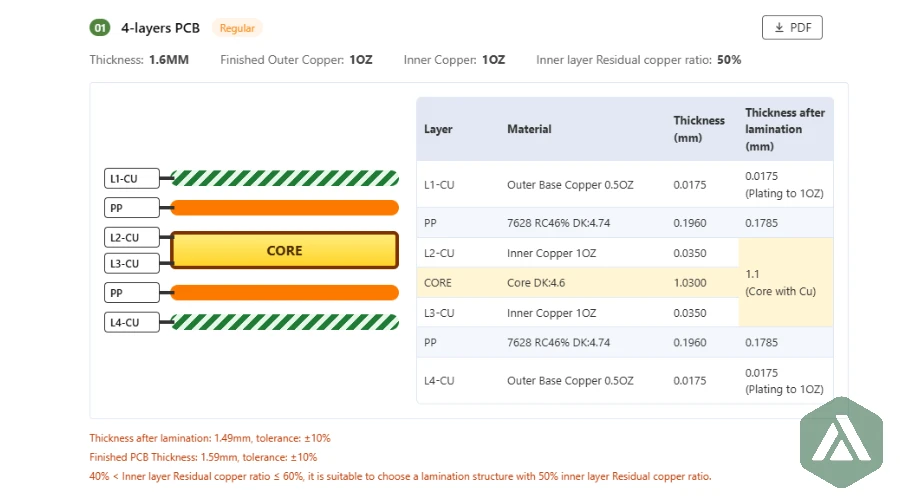

- Vérifiez l'empilement : Comparez l'empilement utilisé dans le rapport (hauteurs diélectriques) avec votre conception. S'ils ajustaient l'épaisseur diélectrique de plus de 10 % pour atteindre l'impédance, cela pourrait violer vos contraintes mécaniques.

Liste de contrôle de qualification des fournisseurs (RFQ, Audit, Traçabilité)

Avant d'attribuer un contrat pour la production de PCB à impédance contrôlée, vérifiez les capacités du fournisseur.- [ ] Équipement : Le fournisseur utilise-t-il un équipement TDR standard (par exemple, Polar CITS880s, Tektronix DSA8300 ou Agilent) ?

- Logiciel : Utilisent-ils un solveur de champ (par exemple, Polar SI8000 ou SI9000) pour le calcul d'empilement, ou de simples formules d'approximation ?

- Génération de coupons : La génération de coupons est-elle automatisée sur la base des données CAM, ou tirée manuellement (risque d'erreur élevé) ?

- Traçabilité : Peuvent-ils lier un graphique TDR spécifique à un panneau de fabrication et un code de date spécifiques ?

- Conservation des données : Archivent-ils les données TDR pendant au moins 2 ans ?

- Stock de matériaux : Stockent-ils les matériaux à grande vitesse spécifiques (par exemple, Megtron ou Rogers) requis, ou les remplaceront-ils ?

- Compensation de gravure : Disposent-ils d'une procédure documentée pour calculer les facteurs de gravure en fonction du poids du cuivre ?

- Environnement : La température et l'humidité du laboratoire d'essai sont-elles contrôlées ?

- Étalonnage : L'équipement TDR est-il étalonné chaque année avec des étalons traçables ?

- Support DFM : Proposent-ils un examen DFM pour suggérer des ajustements d'empilement avant la fabrication ?

- Capacité de classe 3 : Peuvent-ils démontrer une capacité de tolérance d'impédance IPC de classe 3 ($\pm$5 %) ?

- Entretien de la sonde : Existe-t-il un journal pour le remplacement de la pointe de la sonde ? (Les sondes usées donnent des données bruitées).

Comment choisir (compromis et règles de décision)

Décider de la rigueur du contrôle d'impédance implique d'équilibrer le coût et le risque d'intégrité du signal.

- Si l'interface est USB 2.0 standard ou GPIO lent (< 100 MHz), choisissez la fabrication de PCB standard sans rapport TDR spécifique (conception pour 50 $\Omega$, mais ne payez pas pour les tests).

- Si l'interface est DDR3/DDR4, PCIe Gen 3 ou Ethernet (1 Gbit/s+), choisissez $\pm$10 % de tolérance avec des tests TDR à 100 %.

- Si l'interface est PCIe Gen 5, 56G PAM4 ou RF haute fréquence (> 5 GHz), choisissez $\pm$5% de tolérance et spécifiez du cuivre à faible rugosité.

- Si le budget est une contrainte principale, choisissez de tester uniquement les lignes asymétriques et différentielles les plus critiques, plutôt que chaque ligne contrôlée de la carte.

- Si la carte est un PCB rigide-flexible, choisissez un fournisseur ayant une expérience spécifique dans le contrôle d'impédance de masse hachurée, car les plans solides sont rares dans les régions flexibles.

- Si vous utilisez la technologie HDI PCB (microvias), choisissez un fournisseur qui peut placer des coupons comprenant des structures de microvias pour tester le chemin réel du signal.

- Si la largeur de la trace est < 4 mil, choisissez un fournisseur doté de la capacité d'imagerie directe au laser (LDI) pour garantir la précision de la gravure.

- Si l'empilement est asymétrique, choisissez d'assouplir la tolérance d'arc/torsion, car le contrôle d'impédance nécessite des épaisseurs diélectriques strictes qui peuvent provoquer une déformation.

- Si vous avez besoin du service Quick Turn PCB, choisissez des matériaux standard (FR4) plutôt que des matériaux RF exotiques pour éviter les retards de livraison, à condition que le budget de perte le permette.

- Si le rapport TDR montre un échec, choisissez d'examiner la coupe transversale. Si la géométrie est correcte mais l'impédance est erronée, le matériau Dk peut en être la cause.

Questions fréquentes (FAQ) (coût, délai de livraison, fichiers DFM, matériaux, tests)

Q : Combien les tests d'impédance ajoutent-ils au coût du PCB ? R : En règle générale, le contrôle d'impédance et les rapports TDR ajoutent 5 % à 15 % au coût de la carte. Cela couvre le temps supplémentaire d'ingénierie CAM, l'espace des coupons sur le panneau et la main-d'œuvre nécessaire aux tests.

Q : Une carte d'impédance défaillante peut-elle être retravaillée ? R : Non. Une fois les traces gravées et les couches laminées, la géométrie est fixée. Si l'impédance est hors spécifications, les cartes doivent être mises au rebut et refabriquées avec une compensation de gravure ou une épaisseur diélectrique ajustée.

Q : Pourquoi la ligne TDR monte-t-elle à la fin de la trace ? R : Un circuit « ouvert » (la fin de la trace) a une impédance infinie. Le graphique TDR s'affichera verticalement vers le haut au point où se termine la trace. Cela confirme que le signal a parcouru toute la longueur du coupon.Q : Quelle est la différence entre le TDR asymétrique et différentiel ? R : L'asymétrique mesure une ligne par rapport à la terre (généralement 50 $\Omega$). Le différentiel mesure l'interaction entre deux lignes couplées (généralement 90 $\Omega$ ou 100 $\Omega$). Les tests différentiels nécessitent un TDR avec deux impulsions synchronisées.

Q : Pourquoi mes traces courtes échouent-elles au TDR ? R : Les traces inférieures à 1,5 à 2 pouces sont souvent enfouies dans le reflet de « lancement » de la sonde. Il est physiquement difficile d'obtenir une lecture nette. Pour ceux-ci, comptez sur le contrôle du processus du fabricant sur des traces plus longues sur la même couche.

Q : Le masque de soudure affecte-t-il l'impédance ? R : Oui. Le masque de soudure réduit l'impédance de 2 à 3 Ohms car il a une constante diélectrique plus élevée (Dk $\environ$ 3,5) que l'air (Dk = 1,0). Le calcul du fabricant doit tenir compte du fait que la trace soit recouverte ou exposée.

Q : Qu'est-ce que la « tolérance d'impédance : quels circuits imprimés peuvent contenir de manière réaliste » ? R : Les usines de fabrication standard détiennent $\pm$10 %. Les usines de fabrication avancées avec LDI et laminage automatisé peuvent contenir $\pm$5%. Tout ce qui est plus serré (par exemple, $\pm$2 %) est généralement considéré comme expérimental ou nécessite des processus de sélection extrêmement coûteux.

Q : Puis-je utiliser un multimètre standard pour mesurer l'impédance ? R : Non. Un multimètre mesure la résistance CC (Ohms). L'impédance est la résistance CA à une fréquence spécifique. Vous devez utiliser un TDR ou un analyseur de réseau vectoriel (VNA).

Demander un devis / Examen DFM pour savoir comment lire le rapport TDR du coupon d'impédance (quoi envoyer)

Glossaire (termes clés)

| Terme | Définition |

|---|---|

| TDR (Réflectométrie dans le domaine temporel) | Technique de mesure qui envoie une impulsion rapide sur une ligne et mesure les réflexions pour calculer l'impédance. |

| Coupon | Un circuit de test situé sur le rail du panneau de fabrication, conçµ pour représenter les traces réelles du PCB. |

| Impédance caractéristique ($Z_0$) | Le rapport tension/courant pour une onde se propageant le long d’une ligne de transmission. |

| Paire différentielle | Deux signaux complémentaires utilisés pour transmettre des données, offrant une haute immunité au bruit. |

| Constante diélectrique (Dk / $\epsilon_r$) | Une mesure de la capacité d'un matériau à stocker de l'énergie électrique ; affecte la vitesse et l’impédance du signal. |

| Tangente de perte (Df) | Une mesure de la puissance du signal perdue sous forme de chaleur dans le matériau diélectrique. |

| Temps de montée | Le temps qu'il faut à un signal pour passer de 10% à 90% de sa valeur finale ; des temps de montée plus rapides nécessitent un meilleur contrôle de l'impédance. |

| Microruban | Une trace sur une couche externe, séparée d'un seul plan de référence par un diélectrique. |

| Stripline | Une trace sur une couche interne, prise en sandwich entre deux plans de référence. |

| Facteur de gravure | Le rapport entre la profondeur de gravure et la gravure latérale (contre-dépouille) ; critique pour calculer la largeur de trace finale. |

| Lancement | L'interface entre la sonde TDR et le coupon de test ; crée un artefact de bruit au début du graphique. |

| DUT (Appareil en cours de test) | Le composant ou la trace spécifique étant mesuré. |