Les circuits d'amplificateurs de puissance élevée (HPA) représentent l'une des intersections les plus difficiles de la fabrication électronique : la convergence de l'intégrité des signaux haute fréquence et de la gestion thermique extrême. Contrairement aux cartes logiques standard, une PCB HPA doit transmettre des signaux RF délicats tout en dissipant simultanément la chaleur intense générée par les transistors de puissance. Pour les ingénieurs et les équipes d'approvisionnement, le succès réside dans l'équilibre entre les propriétés diélectriques et la robustesse mécanique.

Chez APTPCB (Usine de PCB APTPCB), nous constatons directement comment de légères déviations dans le choix des matériaux ou le placage de cuivre peuvent entraîner une défaillance catastrophique de l'amplificateur. Ce guide sert de plaque tournante centrale pour comprendre le cycle de vie de ces cartes critiques, des paramètres de conception initiaux à la validation finale de la qualité.

Points Clés à Retenir

Avant de plonger dans les nuances techniques de la fabrication des cartes d'amplificateur, voici les points critiques qui définissent une production réussie.

- Définition : Les PCB HPA sont des cartes de circuits imprimés spécialisées conçues pour prendre en charge les amplificateurs de puissance élevée, nécessitant à la fois des performances RF à faible perte et une conductivité thermique élevée.

- Métrique Thermique : La métrique non électrique la plus critique est la conductivité thermique (W/mK) ; le FR4 standard est souvent insuffisant pour les zones de dispositifs actifs.

- Métrique de Signal : La stabilité de la constante diélectrique (Dk) en fonction de la température est vitale pour prévenir les déphasages pendant le fonctionnement à haute puissance.

- Poids du cuivre : Le cuivre épais (2oz+) est courant pour les rails d'alimentation, mais la rugosité de surface doit être contrôlée pour minimiser les pertes par effet de peau sur les lignes de signal.

- Idée fausse : "Tg élevée" ne signifie pas automatiquement "Haute conductivité thermique". Elles mesurent des propriétés différentes (stabilité mécanique vs. transfert de chaleur).

- Conseil : Utilisez des pièces de cuivre intégrées ou des réseaux de vias denses directement sous les transistors GaN ou GaAs pour évacuer immédiatement la chaleur.

- Validation : L'inspection aux rayons X est obligatoire pour vérifier les pourcentages de vides sous les QFN ou les dissipateurs thermiques localisés, car les vides bloquent le transfert de chaleur.

PCB amplificateurs de puissance élevée (HPA) (portée et limites)

En s'appuyant sur les principaux enseignements, il est essentiel de définir précisément ce qui relève de la catégorie d'une carte PCB HPA afin d'éviter les incohérences de fabrication.

Une carte PCB HPA n'est pas simplement une carte d'alimentation, ni une carte RF standard ; c'est un hybride qui gère les contraintes des deux. Ces cartes sont l'épine dorsale de systèmes tels que les assemblages de cartes PCB de convertisseur de bloc, les liaisons montantes par satellite et les émetteurs radar. La "Haute Puissance" dans ce contexte fait référence à la puissance RF (watts à kilowatts d'énergie RF), et pas seulement à la tension continue.

Le champ d'application de la fabrication des cartes PCB HPA comprend :

- Gestion thermique : La carte doit agir comme un échangeur de chaleur. Les dispositifs actifs (souvent en nitrure de gallium ou en arséniure de gallium) génèrent des pics de chaleur rapides qui doivent se déplacer à travers l'axe Z de la carte vers un châssis ou un dissipateur thermique.

- Gamme de fréquences : Ces cartes fonctionnent souvent de la bande L à la bande Ka. Cela nécessite des matériaux qui n'absorbent pas l'énergie du signal sous forme de chaleur.

- Stabilité mécanique : Une puissance élevée crée des cycles thermiques. Les matériaux de la carte doivent se dilater et se contracter à des taux (CTE) compatibles avec les composants soudés pour éviter la fissuration des joints de soudure.

Les applications courantes incluent les unités BUC PCB (Block Upconverter) utilisées dans les terminaux VSAT et les amplificateurs de puissance à semi-conducteurs (SSPA) pour la défense et les télécommunications. Si une carte ne gère qu'un courant continu élevé mais des signaux à basse vitesse, il s'agit d'un PCB de puissance. Si elle gère une haute fréquence mais une faible puissance (milliwatts), il s'agit d'un PCB RF standard. Le PCB HPA doit gérer les deux.

PCB amplificateurs de puissance élevée (HPA) (comment évaluer la qualité)

Une fois le périmètre défini, les ingénieurs doivent quantifier les performances à l'aide de métriques spécifiques qui prédisent le comportement de la carte sous charge.

Le tableau suivant présente les propriétés physiques et électriques qui dictent la fiabilité d'un PCB HPA. Chez APTPCB, nous recommandons de spécifier clairement ces valeurs dans vos notes de fabrication plutôt que de simplement lister un nom de marque, car cela permet une fabrication flexible mais conforme.

| Métrique | Pourquoi c'est important pour les HPA | Plage / Facteur typique | Comment mesurer |

|---|---|---|---|

| Conductivité thermique (Tc) | Détermine la vitesse à laquelle la chaleur s'éloigne de la puce de l'amplificateur. Un Tc faible entraîne une surchauffe et une dérive de gain. | 0,3 W/mK (FR4) à 380 W/mK (pièce de cuivre). Stratifiés haute performance : 1,0–3,0 W/mK. | ASTM D5470 ou méthode Laser Flash. |

| Constante diélectrique (Dk) | Affecte l'impédance et la vitesse du signal. Dans les HPA, le Dk doit rester stable lorsque la carte chauffe. | 2,2 à 10,2 (selon la taille de la conception). Une tolérance de ±0,05 est standard. | IPC-TM-650 2.5.5.5 (Clamped Stripline). |

| Facteur de dissipation (Df) | Mesure la quantité de signal perdue sous forme de chaleur dans le substrat. Puissance élevée + Df élevé = Carte brûlée. | < 0,0025 (faible perte) à < 0,0009 (perte ultra faible). | IPC-TM-650 2.5.5.5. |

| Tg (Température de transition vitreuse) | La température à laquelle la carte devient molle. Les cartes HPA chauffent, donc un Tg élevé prévient les défaillances mécaniques. | > 170°C (Tg élevé) à > 280°C (Polyimide/PTFE). | DSC (Analyse calorimétrique différentielle). |

| Td (Température de décomposition) | La température à laquelle le matériau se dégrade physiquement/perd du poids. Critique pour la fiabilité de l'assemblage. | > 340°C est recommandé pour l'assemblage sans plomb. | TGA (Analyse thermogravimétrique). |

| CTE-Z (Dilatation) | Mesure l'expansion de la carte en épaisseur. Une dilatation élevée brise les trous traversants plaqués (PTH). | < 50 ppm/°C (idéal). Le PTFE peut être plus élevé, nécessitant des précautions. | TMA (Analyse thermomécanique). |

| Résistance au pelage | Force d'adhérence entre le cuivre et le diélectrique. Une chaleur élevée peut affaiblir cette liaison, provoquant une délamination. | > 0,8 N/mm (Standard). > 1,0 N/mm préféré pour les contraintes thermiques élevées. | IPC-TM-650 2.4.8. |

PCB amplificateurs de puissance élevée (HPA) : guide de sélection par scénario (compromis)

Comprendre les métriques est la première étape ; les appliquer à des scénarios réels spécifiques nécessite d'équilibrer les performances par rapport au coût et à la fabricabilité.

Différentes applications HPA priorisent différentes métriques. Une carte PCB BUC pour une antenne parabolique a des besoins différents de ceux d'un module radar. Vous trouverez ci-dessous six scénarios courants et l'approche recommandée pour chacun.

1. Liaison montante satellite (BUC bande Ku/Ka)

- Scénario: Transmission en onde continue (CW), environnement extérieur, haute fréquence (12–30 GHz).

- Priorité: Faible perte (Df) et stabilité environnementale.

- Recommandation: Utiliser des stratifiés à base de PTFE (comme Rogers RT/duroid ou Taconic TLY) renforcés de verre tissé.

- Compromis: Le PTFE est mou et difficile à traiter (maculage de perçage). Il nécessite une gravure plasma spécialisée.

- Aperçu APTPCB: Pour des économies de coûts, utilisez un empilement hybride : PTFE sur la couche supérieure pour la RF, et FR4 pour les couches de contrôle inférieures.

2. Amplificateur de puissance de station de base 5G

- Scénario: Volume élevé, puissance modérée, sensible aux coûts.

- Priorité: Conductivité thermique et prix.

- Recommandation : Stratifiés céramiques hydrocarbonés (comme Rogers RO4350B ou Isola I-Tera). Ceux-ci se traitent comme le FR4 mais offrent de meilleures performances RF.

- Compromis : Pas aussi faibles pertes que le PTFE pur, mais nettement moins chers à assembler.

3. Radar militaire (puissance d'impulsion)

- Scénario : Puissance de crête extrêmement élevée, fonctionnement pulsé, fortes vibrations.

- Priorité : Capacité thermique et résistance de la liaison mécanique.

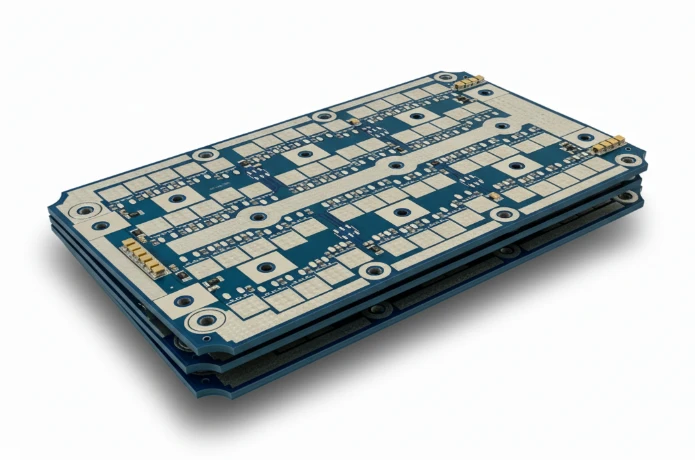

- Recommandation : PCB à âme métallique (MCPCB) ou cartes avec des pièces de cuivre intégrées. La base métallique agit comme un dissipateur thermique infini.

- Compromis : Poids élevé et capacités multicouches limitées par rapport aux stratifiés standards.

4. Chauffage industriel / Énergie RF

- Scénario : Fréquence plus basse (bandes ISM comme 915 MHz ou 2,4 GHz), très haute puissance brute.

- Priorité : Poids du cuivre et capacité de transport de courant.

- Recommandation : Cuivre épais (3oz ou 4oz) sur FR4 à Tg élevé ou matériau RF de milieu de gamme.

- Compromis : La gravure de lignes fines est impossible avec du cuivre épais. La conception doit prévoir des espacements plus larges.

5. Communication avionique

- Scénario : Contraint par l'espace, sensible au poids, puissance modérée.

- Priorité : Réduction de la taille et fiabilité.

- Recommandation : Techniques de PCB HDI utilisant des microvias laser pour acheminer les signaux dans des espaces restreints, combinées à des diélectriques minces haute performance.

- Compromis : Coût de fabrication plus élevé en raison des cycles de stratification séquentiels.

6. Équipement de test en laboratoire (SSPA)

- Scénario : Environnement contrôlé, performances ultra-large bande.

- Priorité : Réponse en fréquence plate sur une large bande.

- Recommandation : Polymère à cristaux liquides (LCP) ou matériaux de feuille de cuivre à profil ultra-bas.

- Compromis : La disponibilité des matériaux peut être limitée ; les délais de livraison sont souvent plus longs.

PCB amplificateurs de puissance élevée (HPA) (de la conception à la fabrication)

Après avoir sélectionné la bonne approche pour votre scénario, l'accent est mis sur l'exécution tactique de la conception tout au long de la ligne de fabrication.

Pour garantir que le PCB HPA final fonctionne comme simulé, des points de contrôle spécifiques doivent être vérifiés pendant le processus de fabrication des PCB.

1. Vérification du stock de matériaux

Risque : Les stratifiés haute performance (Rogers, Arlon, Taconic) ont souvent des délais de livraison longs ou une disponibilité d'épaisseur spécifique. Action : Confirmez le stock auprès du fabricant avant de figer l'empilement. Ne supposez pas que les épaisseurs FR4 standard (par exemple, 1,6 mm) s'appliquent aux matériaux RF.

2. Conception d'empilement hybride

Risque : Le mélange de matériaux (par exemple, PTFE et FR4) provoque un gauchissement en raison de différentes valeurs de CTE. Action : Assurez-vous que l'empilement est symétrique. Utilisez un préimprégné "no-flow" pour le collage afin d'empêcher la résine de couler sur les pastilles RF pendant la stratification.

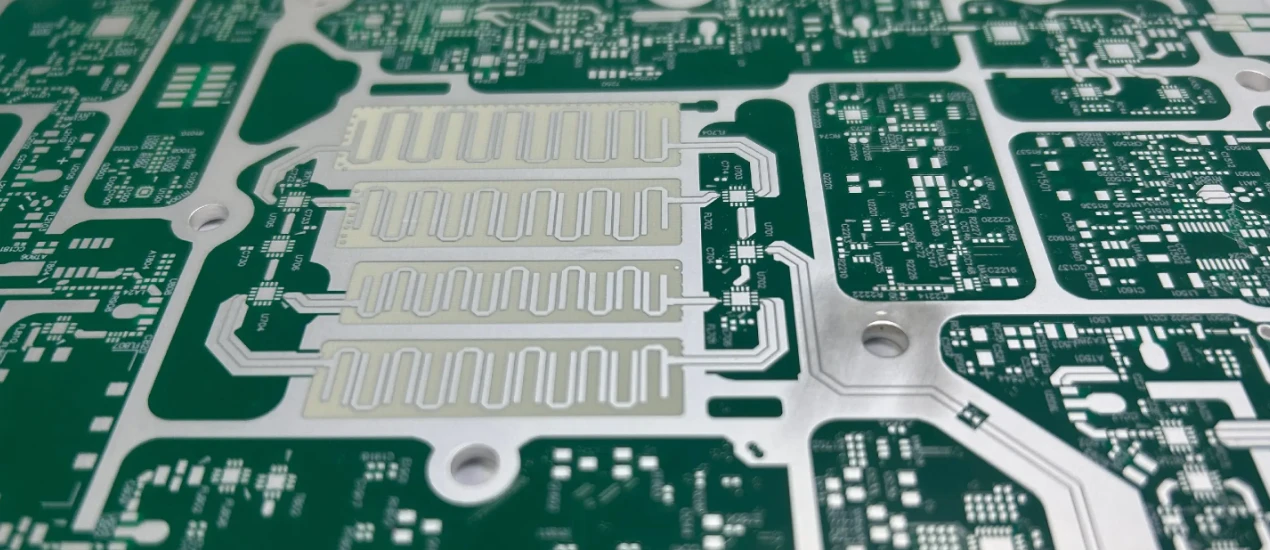

3. Sélection de la rugosité du cuivre

Risque : Aux hautes fréquences, le courant circule en surface (effet de peau). Le cuivre rugueux agit comme une résistance, augmentant la chaleur et les pertes. Action : Spécifier une feuille de cuivre "VLP" (Very Low Profile) ou "HVLP" (Hyper Very Low Profile) pour les couches RF.

4. Gestion des vias thermiques

Risque : Les vias standard sont insuffisants pour les charges thermiques des HPA. Action : Mettre en œuvre des réseaux de vias denses sous les composants. Demander le bouchage des vias avec de l'époxy conducteur (VIPPO) ou un placage de capuchon pour fournir une surface de soudure plate pour le transistor de puissance.

5. Intégration de pièces de cuivre encastrées

Risque : Si la pièce de cuivre n'est pas correctement liée, les poches d'air isoleront la source de chaleur. Action : Définir la tolérance pour la protrusion/récession de la pièce (généralement +/- 25um). La pièce doit être affleurante avec la surface pour un bon contact thermique.

6. Compensation de gravure

Risque : Les lignes de haute puissance sont souvent larges, tandis que les lignes RF sont précises. Action : L'ingénieur CAM doit appliquer différents facteurs de compensation de gravure pour les couches de cuivre épaisses afin de maintenir le contrôle de l'impédance.

7. Sélection de la finition de surface

Risque : HASL (soudure) a une mauvaise planarité et une perte RF élevée. ENIG (Or) peut être cassant (black pad) ou présenter des pertes dues au nickel. Action : Utiliser l'argent par immersion (meilleur pour la RF, mais ternit) ou l'ENEPIG (universel, mais cher). Pour les HPA purs, l'argent par immersion est souvent préféré pour sa conductivité.

8. Application du masque de soudure

Risque : Le masque de soudure ajoute des pertes diélectriques et peut affecter l'impédance. Action : Retirer le masque de soudure des pistes haute fréquence (ouverture du masque de soudure). Si une protection est nécessaire, utiliser une encre de masque de soudure spécifique à faible perte.

9. Profilage et Routage

Risque : Le stress mécanique peut fissurer les stratifiés remplis de céramique. Action : Utiliser des fraises spécialisées et des vitesses d'avance optimisées. S'assurer que les bords sont exempts de bavures qui peuvent provoquer des arcs électriques dans les applications HPA haute tension.

PCB amplificateurs de puissance élevée (HPA) (et la bonne approche)

Même avec un plan solide, des pièges spécifiques entravent fréquemment les équipes d'ingénierie lors du passage du prototype à la production.

Éviter ces erreurs courantes peut faire économiser des semaines de débogage et des milliers de dollars en rebuts.

Ignorer le désalignement du CTE :

- Erreur : Coller une couche de PTFE remplie de céramique à une couche de FR4 standard sans tenir compte du fait qu'elles se dilatent à des vitesses différentes pendant le refusion.

- Résultat : Délaminage ou cartes bombées qui ne peuvent pas être assemblées.

- Correction : Utiliser du FR4 à Tg élevé qui correspond aussi étroitement que possible au matériau RF, ou utiliser une construction équilibrée.

Spécification excessive des tolérances :

- Erreur : Demander une tolérance d'impédance de +/- 5 % sur une piste d'alimentation standard où +/- 10 % est suffisant.

- Résultat : Augmentation inutile des coûts et rendement inférieur.

- Correction : Appliquer des tolérances strictes uniquement au chemin du signal RF.

Négliger l'épaisseur du placage dans les calculs thermiques :

- Erreur : Calcul de la résistance thermique basé sur le fût du via mais ignorant l'épaisseur du placage.

- Résultat : Les vias agissent comme un goulot d'étranglement pour la chaleur.

- Correction : Spécifiez une épaisseur de paroi minimale (par exemple, 25 µm ou 1 mil) pour les vias thermiques, ou demandez des vias remplis.

Utilisation du FR4 standard pour les hautes puissances >2GHz :

- Erreur : Supposer que le FR4 fonctionne parce que la fréquence n'est "que" de 2,4 GHz.

- Résultat : La résine chauffe en raison des pertes diélectriques, assombrissant la carte et décalant l'impédance, ce qui finit par provoquer une défaillance.

- Correction : Utilisez des matériaux PCB Rogers ou des options similaires à faibles pertes pour les couches actives.

Mauvaises stratégies de mise à la terre :

- Erreur : Vias de raccordement (stitching vias) insuffisants autour du circuit HPA.

- Résultat : Inductance parasite et rayonnement, entraînant l'auto-oscillation de l'amplificateur.

- Correction : Placez les vias de masse aussi près que possible (espacement lambda/20) pour blinder le chemin RF.

Engagement tardif en DFM :

- Erreur : Conception d'une carte complexe avec pièce intégrée et envoi pour devis sans consultation préalable.

- Résultat : La conception est infabricable ou nécessite un réoutillage coûteux.

- Correction : Envoyez une stackup préliminaire à APTPCB tôt dans la phase de conception.

PCB amplificateurs de puissance élevée (HPA) (coût, délai, matériaux, tests, critères d'acceptation)

Répondre aux questions les plus fréquentes concernant la logistique et la validation technique des cartes HPA.

Q : Quel est le principal facteur de coût pour les PCB HPA ? R : Le matériau du stratifié est le facteur le plus important. Les matériaux en PTFE et à remplissage céramique peuvent coûter 5 à 10 fois plus cher que le FR4. Le deuxième facteur est la complexité, comme les pièces de cuivre intégrées ou le laminage séquentiel pour les vias borgnes/enterrés.

Q : Comment se compare le délai de livraison entre les PCB standard et les PCB HPA ? R : Les PCB standard prennent quelques jours ; les PCB HPA prennent souvent 2 à 4 semaines. Cela est principalement dû à l'approvisionnement en matériaux (s'ils ne sont pas en stock) et au traitement plus lent et plus minutieux requis pour les matériaux RF souples.

Q : Puis-je utiliser un "empilement hybride" pour économiser de l'argent ? R : Oui. Un empilement hybride utilise un matériau RF coûteux uniquement pour la couche de signal supérieure et du FR4 moins cher pour les couches restantes (alimentation, masse, contrôle). C'est l'approche standard pour les conceptions de PCB de convertisseur de bloc rentables.

Q : Quels tests sont requis pour les PCB HPA ? R : Au-delà du test E standard (ouvert/court-circuit), les cartes HPA nécessitent souvent des tests Hi-Pot (pour la rupture à haute tension), des tests TDR d'impédance et parfois des tests PIM (intermodulation passive) si spécifié.

Q : Quels sont les critères d'acceptation pour les vias thermiques ? R : Pour la classe IPC 2, un certain vide dans le remplissage des vias est acceptable. Cependant, pour les applications HPA, nous recommandons les exigences de la classe IPC 3 pour les trous traversants plaqués afin d'assurer une fiabilité maximale du transfert thermique. Q: Comment spécifier une pièce de cuivre dans mes fichiers Gerber ? A: Créez une couche mécanique séparée décrivant le profil de la pièce. Indiquez clairement dans le dessin de fabrication si la pièce est "intégrée" (à l'intérieur de la carte), "ajustée par pression" ou "collée".

Q: Pourquoi l'argent d'immersion est-il préféré à l'ENIG pour les HPA ? A: Le nickel (dans l'ENIG) est ferromagnétique et a une résistance plus élevée, ce qui peut entraîner une perte de signal et un échauffement à hautes fréquences. L'argent est très conducteur et non magnétique, ce qui le rend idéal pour les signaux RF.

Q: Quelle est la puissance maximale qu'un PCB HPA peut supporter ? A: Il n'y a pas de limite unique ; cela dépend de la conception du refroidissement. Une carte correctement conçue avec une pièce de cuivre et un refroidissement liquide peut gérer des kilowatts. Un PCB standard sans refroidissement peut tomber en panne à 50 Watts.

PCB amplificateurs de puissance élevée (HPA) (pages et outils connexes)

Pour vous aider davantage dans votre processus de conception et d'approvisionnement, nous avons élaboré une liste de capacités et d'outils connexes disponibles chez APTPCB.

- Données sur les matériaux : Plongez dans les matériaux de PCB haute fréquence pour comparer les options Rogers, Taconic et Isola.

- Solutions thermiques : Apprenez-en davantage sur la technologie des PCB à âme métallique pour la dissipation thermique.

- Outils de conception : Utilisez notre calculateur d'impédance pour estimer les largeurs de trace pour votre matériau diélectrique spécifique.

- Capacités générales : Consultez l'intégralité de nos capacités de fabrication de PCB pour comprendre les largeurs de piste minimales et les tailles de perçage.

PCB amplificateurs de puissance élevée (HPA) (termes clés)

Un guide de référence rapide de la terminologie technique utilisée dans la fabrication de PCB pour amplificateurs de puissance élevée.

| Terme | Définition |

|---|---|

| BUC (Convertisseur élévateur de bloc) | Un dispositif utilisé dans la transmission par satellite qui convertit une bande de fréquences d'une fréquence inférieure à une fréquence supérieure. |

| Pièce de cuivre | Une pièce de cuivre solide intégrée dans le PCB pour fournir un chemin thermique direct d'un composant au dissipateur thermique. |

| CTE (Coefficient de Dilatation Thermique) | Le taux auquel un matériau se dilate lorsqu'il est chauffé. Les déséquilibres entraînent des problèmes de fiabilité. |

| Dk (Constante Diélectrique) | Le rapport de la permittivité d'une substance à la permittivité de l'espace libre. Affecte la vitesse du signal. |

| Df (Facteur de Dissipation) | Une mesure du taux de perte d'énergie d'un mode d'oscillation dans un système dissipatif. Un facteur plus faible est préférable pour les HPA. |

| Empilement Hybride | Une construction de PCB qui combine différents matériaux (par exemple, FR4 et PTFE) pour équilibrer le coût et les performances. |

| PIM (Intermodulation Passive) | Distorsion du signal qui se produit lorsque deux signaux ou plus se mélangent dans un dispositif non linéaire (ou une mauvaise jonction de PCB). |

| Effet de Peau | La tendance du courant alternatif à haute fréquence à se distribuer à l'intérieur du conducteur de manière à ce que la densité de courant soit la plus élevée près de la surface. |

| Via thermique | Un via utilisé spécifiquement pour transférer la chaleur d'une couche à l'autre, souvent rempli de matériau conducteur. |

| TDR (Réflectométrie dans le domaine temporel) | Une technique de mesure utilisée pour déterminer l'impédance caractéristique d'une piste. |

| Cuivre VLP | Feuille de cuivre à très faible profil avec une faible rugosité de surface, utilisée pour minimiser la perte de signal aux hautes fréquences. |

| Effet de tissage | Variation du signal causée par la structure périodique du tissage de verre dans le stratifié. |

PCB amplificateurs de puissance élevée (HPA)

La fabrication réussie d'un PCB HPA exige un changement de mentalité, passant de la « connectivité » à la « stabilité des performances ». Que vous construisiez un PCB de convertisseur de bloc pour les communications par satellite ou un module radar, l'interaction entre la chaleur, la fréquence et la science des matériaux ne peut être ignorée.

Pour faire avancer votre projet, assurez-vous que votre dossier de données est complet. Lors de la soumission d'une conception pour examen DFM ou pour devis à APTPCB, veuillez inclure :

- Fichiers Gerber : Incluant toutes les couches de cuivre, de perçage et mécaniques.

- Diagramme d'empilement : Spécifiant la marque exacte du matériau (par exemple, Rogers RO4350B) et l'épaisseur.

- Plan de perçage : Distinguant clairement les trous plaqués et non plaqués.

- Exigences spéciales : Notes sur les pièces de cuivre, le remplissage des vias (VIPPO) et les objectifs de contrôle d'impédance.

- Spécifications de test : Si des tests PIM ou un cyclage thermique spécifique sont requis. En abordant ces détails tôt, vous assurez une transition en douceur de la conception à une réalité de haute performance.