La conception d'un PCB de télécommande présente un paradoxe d'ingénierie unique : l'appareil doit être incroyablement petit et peu coûteux, tout en devant fonctionner de manière fiable dans des environnements RF difficiles et en fonctionnant pendant des années avec une seule pile bouton. Contrairement à l'électronique grand public standard, une télécommande ne doit pas tomber en panne si elle est échappée sur du béton ou exposée à la pluie. Ce guide fournit les règles de conception spécifiques, les spécifications des matériaux et les étapes de dépannage nécessaires pour fabriquer des circuits d'entrée sans clé à distance (RKE) et d'entrée sans clé passive (PKE) de haute fiabilité.

APTPCB (APTPCB PCB Factory) est spécialisée dans la fabrication de précision requise pour ces cartes compactes à haute densité. Que vous conceviez un simple ouvre-porte de garage ou une clé intelligente automobile cryptée complexe, les contraintes physiques du boîtier dictent la stratégie électrique.

Réponse Rapide (30 secondes)

Pour un PCB de télécommande fonctionnel et durable, respectez immédiatement ces limites d'ingénierie fondamentales.

- Adaptation de Fréquence : Assurez-vous que la géométrie de l'antenne correspond à la fréquence cible (communément 315 MHz, 433,92 MHz ou 868 MHz) à l'intérieur du boîtier plastique final, car le boîtier décale la fréquence de résonance.

- Placage des Contacts de Batterie : Utilisez de l'Or Dur (pas ENIG) pour les pastilles de contact de la batterie afin de prévenir la corrosion par fretting due au support de pile bouton.

- Courant de Veille : Le courant de repos total du système doit être inférieur à 1µA pour garantir une durée de vie de la batterie de 3 à 5 ans sur une CR2032.

- Épaisseur du PCB : Le standard de 1,6 mm est souvent trop épais ; utilisez du FR4 de 0,8 mm ou 1,0 mm pour loger les boutons et les porte-piles dans le profil mince.

- Placement des boutons : Les interrupteurs tactiles doivent être placés exactement à l'opposé de la batterie ou des nervures structurelles pour éviter la flexion du PCB lors de l'actionnement.

- Isolation RF : Maintenez l'oscillateur à quartz et les lignes numériques à au moins 3 mm de la trace de l'antenne pour minimiser le bruit harmonique.

Quand le PCB de télécommande s'applique (et quand il ne s'applique pas)

Déterminer si votre projet suit les règles de conception "Key Fob" dépend des contraintes d'alimentation et du facteur de forme, et non seulement du nom de l'appareil.

Cette approche de conception s'applique lorsque :

- L'espace est la contrainte principale : Le contour du PCB est non rectangulaire et suit étroitement la courbure d'un boîtier portable.

- L'alimentation est finie : L'appareil fonctionne avec une pile bouton (CR2032, CR2025) et passe 99 % de sa vie en mode veille profonde.

- La RF est intégrée : L'antenne est une trace PCB (boucle ou antenne en F) plutôt qu'un connecteur SMA externe ou une puce céramique (en raison du coût).

- La durabilité est critique : La carte doit résister à des impacts à forte force G lorsqu'elle est tombée sur des clés.

- La sensibilité au coût est élevée : La nomenclature doit être minimisée, souvent en éliminant les boîtiers de blindage au profit d'une isolation astucieuse du routage.

Cette approche de conception ne s'applique pas lorsque :

- Diffusion continue de données : Les appareils comme un PCB de caméra 360 degrés ou un PCB de caméra 4K nécessitent des paires différentielles à haute vitesse et une gestion thermique que les porte-clés n'ont pas.

- Haute puissance rechargeable : Si l'appareil utilise une batterie Li-Po avec un circuit de charge, la disposition de la gestion de l'alimentation diffère considérablement de la logique à pile bouton.

- Télémétrie longue portée : Les trackers LoRa ou Sigfox nécessitant des kilomètres de portée exigent généralement des plans de masse plus grands que ce qu'un porte-clés peut fournir.

- Charge de traitement élevée : Si l'appareil exécute un système d'exploitation Linux ou traite de la vidéo, ce n'est pas une architecture de porte-clés.

Règles et spécifications

Le tableau suivant présente les paramètres critiques pour la fabrication d'un PCB de porte-clés. S'écarter de ces valeurs entraîne souvent une défaillance mécanique ou une mauvaise portée RF.

| Règle | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Épaisseur du PCB | 0.8mm à 1.0mm | Réduit la hauteur d'empilement vertical pour s'adapter aux boîtiers minces. | Mesure au pied à coulisse sur la carte nue. | Le boîtier ne se fermera pas; les boutons resteront enfoncés en permanence. |

| Poids du cuivre | 1 oz (35µm) | Fournit une résistance mécanique pour les contacts de la batterie et les pastilles de bouton. | Analyse de microsection. | Les pastilles se décollent après des remplacements répétés de la batterie. |

| Catégorie | Spécification/Valeur | Raisonnement | Méthode de vérification | Conséquence de l'échec |

| --- | --- | --- | --- | --- |

| Finition de surface | Or dur (ou Argent par immersion) | L'or dur résiste à l'usure due au frottement de la batterie ; l'argent est bon pour la RF. | Fluorescence X (XRF). | L'oxydation des contacts entraîne des pannes de courant intermittentes. |

| Dégagement d'antenne | > 5mm du plan de masse | Le cuivre près de l'antenne la désaccorde et absorbe l'énergie. | Visionneuse Gerber (couches d'exclusion). | Portée de transmission drastiquement réduite (< 5 mètres). |

| Couture de vias | < λ/20 d'espacement | Crée un effet de cage de Faraday autour des sections RF pour bloquer le bruit. | Inspection visuelle des bords du plan de masse. | Le bruit numérique se couple au porteur RF ; gigue du signal. |

| Couleur du masque de soudure | Vert mat ou Bleu | Le noir brillant peut être difficile pour l'AOI ; le mat réduit les problèmes de visibilité des ponts de soudure. | Inspection visuelle. | Taux de défauts plus élevé lors de l'inspection d'assemblage. |

| Largeur de piste (RF) | Impédance adaptée 50Ω | Assure un transfert de puissance maximal de l'émetteur-récepteur à l'antenne. | Calculateur d'impédance | Le signal se réfléchit vers la puce ; mauvaise portée. |

| Taille du pad de bouton | +0.5mm au-dessus du composant | Permet un léger désalignement lors du placement. | Vérification de l'empreinte dans le CAO. | Soudures faibles sur les boutons fréquemment pressés. |

| Disposition du cristal | < 5mm de longueur de piste | Les longues pistes agissent comme des antennes pour le bruit d'horloge. | Mesurer la distance dans le logiciel de conception. | Les émissions rayonnées échouent à la certification FCC/CE. |

| Points de test | Pads de 1,0 mm de diamètre | Essentiel pour la programmation par pogo-pins et les tests sur banc. | Superposer avec la conception du banc de test. | Impossible de programmer le firmware ou de tester la RF en production. |

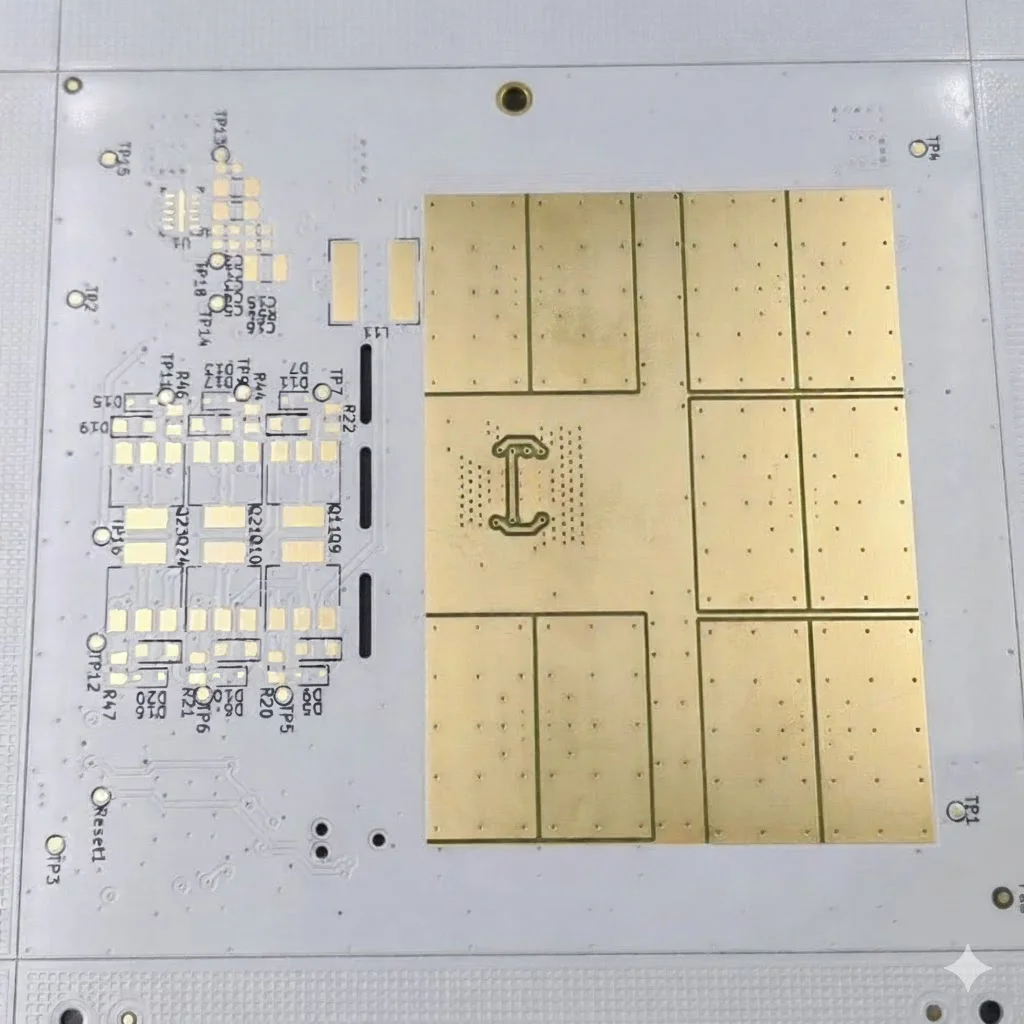

| Panélisation | V-Score ou Mouse Bites | Les petites cartes sont difficiles à manipuler individuellement ; les panneaux améliorent la vitesse d'assemblage. | Vérifier le dessin du panneau. | Coût d'assemblage élevé ; bords de carte irréguliers. |

| Revêtement Conforme | Acrylique ou Silicone | Protège contre la sueur, la pluie et l'humidité due aux peluches de poche. | Inspection par lumière UV (si un traceur est ajouté). | La corrosion provoque des courts-circuits après 3-6 mois d'utilisation. |

Étapes de mise en œuvre

La conception d'un PCB de télécommande nécessite un flux de travail spécifique qui priorise d'abord les contraintes mécaniques, puis les performances RF.

1. Contour Mécanique et Définition des Contraintes Avant de dessiner un seul fil de schéma, importez le fichier DXF du boîtier dans votre outil de CAO PCB. Définissez les emplacements exacts des bossages de montage, des actionneurs de boutons et de la cavité de la batterie. Le contour du PCB nécessite généralement des courbes complexes.

- Action : Définissez des zones "Keep-out" où les nervures en plastique du boîtier toucheront le PCB.

- Vérification : Vérifiez que le support de batterie s'adapte sans toucher le couvercle supérieur.

2. Conception Schématique pour Faible Consommation Sélectionnez des composants avec le courant de repos (Iq) le plus bas. Utilisez des résistances de pull-up/pull-down de haute valeur (par exemple, 1MΩ au lieu de 10kΩ) pour minimiser les fuites.

- Action : Choisissez un microcontrôleur avec un mode de veille profonde < 500nA.

- Vérification : Calculer le courant de veille théorique total.

3. Placement des Composants (La Règle "RF en Premier") Placez d'abord l'émetteur-récepteur RF et le réseau d'adaptation d'antenne. Ils nécessitent la zone la plus propre de la carte.

- Action : Placez l'oscillateur à quartz aussi près que possible des broches du MCU. Placez le support de batterie sur la face inférieure (généralement) pour économiser de l'espace sur la face supérieure pour les boutons.

- Vérification : Assurez-vous que la zone de l'antenne est exempte de cuivre sur toutes les couches.

4. Routage RF et Contrôle d'Impédance Routez la trace RF de l'émetteur-récepteur à l'antenne en utilisant une largeur calculée pour une impédance de 50Ω.

- Action : Utilisez une structure de guide d'ondes coplanaire (plan de masse des deux côtés de la trace) si l'espace le permet. Utilisez les outils APTPCB pour vérifier l'empilement.

- Vérification : Assurez-vous qu'aucune ligne numérique ne traverse sous la trace RF.

5. Stratégie du Plan de Masse Un plan de masse solide est essentiel pour que l'antenne fonctionne (il agit comme contrepoids).

- Action : Réalisez un plan de masse solide sur la couche inférieure. Reliez les masses supérieure et inférieure avec des vias, en particulier près de la section RF.

- Vérification : Assurez-vous que le plan de masse n'est pas découpé en îles par de longues traces de signal.

6. Prototypage et Réglage Commandez un petit lot de prototypes. L'antenne sera probablement désaccordée.

- Action : Utilisez un analyseur de réseau vectoriel (VNA) pour mesurer l'adaptation de l'antenne avec le boîtier en plastique monté. Ajustez le réseau d'adaptation (valeurs de condensateurs/inducteurs) pour centrer la fréquence.

- Vérification : Vérifiez la portée dans un environnement en champ libre. 7. Examen de la conception pour la fabrication (DFM) Les petites cartes souffrent souvent de "tombstoning" (composants qui se redressent) pendant la refusion en raison d'un déséquilibre thermique.

- Action : Assurez-vous que des connexions de décharge thermique sont utilisées sur les plages de masse. Soumettez les fichiers à APTPCB DFM Check.

- Vérification : Vérifiez que les languettes de panelisation n'interfèrent pas avec l'assemblage final dans le boîtier.

Modes de défaillance et dépannage

Les PCB de télécommandes (Key Fob) sont sujets à des défaillances spécifiques en raison de leur environnement d'utilisation. Suivre la logique "Symptôme → Cause → Correction" permet de les résoudre rapidement.

1. Symptôme : Portée de transmission courte (< 5 mètres)

- Cause : Désaccord de l'antenne. Le boîtier en plastique ou la main de l'utilisateur décale la fréquence de résonance.

- Vérification : Mesurez le RSSI (Received Signal Strength Indicator) avec et sans le boîtier.

- Correction : Réajustez les valeurs du réseau d'adaptation pendant que le PCB est à l'intérieur du boîtier.

- Prévention : Laissez plus d'espace entre la trace de l'antenne et les composants/masse proches.

2. Symptôme : La batterie se vide en quelques semaines (pas en années)

- Cause : Bouton "coincé" ou échec de la mise en veille du firmware. L'humidité provoque des micro-courts-circuits.

- Vérification : Mesurez la consommation de courant. Si elle fluctue, le MCU ne dort pas. Si la consommation élevée est constante, vérifiez les courts-circuits.

- Correction : Ajoutez un revêtement conforme. Vérifiez la tolérance mécanique de l'interrupteur (le boîtier appuie-t-il sur le bouton ?).

- Prévention : Utilisez des interruptions pour les pressions de boutons plutôt que des boucles de scrutation dans le firmware. 3. Symptôme : Fonctionnement intermittent lors d'une pression forte

- Cause : Flexion du PCB ou joints de soudure fissurés.

- Vérification : Inspecter les joints de soudure du support de batterie et des interrupteurs au microscope.

- Correction : Augmenter la taille des pastilles. Ajouter des nervures de support dans le boîtier derrière les boutons.

- Prévention : Utiliser une épaisseur de 1,0 mm au lieu de 0,8 mm si le boîtier le permet.

4. Symptôme : L'appareil se réinitialise en cas de chute

- Cause : Rebond de la batterie. La pile bouton se déconnecte momentanément lors de l'impact.

- Vérification : Effectuer un test de chute de l'appareil tout en surveillant le rail d'alimentation avec un oscilloscope.

- Correction : Ajouter un grand condensateur de découplage (par exemple, 100µF tantale) sur le rail d'alimentation pour combler l'interruption.

- Prévention : Utiliser un support de batterie avec une force de rétention plus élevée ou une conception à double contact.

5. Symptôme : La LED s'allume mais aucun signal n'est reçu

- Cause : Défaillance de l'oscillateur à quartz ou dérive de fréquence.

- Vérification : Mesurer la fréquence porteuse avec un analyseur de spectre.

- Correction : Remplacer le quartz. Vérifier les valeurs de capacité de charge (CL).

- Prévention : S'assurer que le quartz est conforme aux spécifications de choc/vibration d'un porte-clés.

6. Symptôme : Corrosion sur les pastilles de la batterie

- Cause : Réaction galvanique entre le boîtier de la batterie et la finition du PCB.

- Vérification : Inspection visuelle pour des résidus verts/noirs.

- Correction : Changer la finition de surface pour de l'Or Dur.

- Prévention : Éviter de toucher les pastilles avec les doigts nus pendant l'assemblage ; mieux sceller le boîtier.

Décisions de conception

Lors du passage d'un PCB standard à un PCB de télécommande (Key Fob PCB), ou même à des technologies plus denses comme un PCB de caméra à 360 degrés, la densité des interconnexions détermine le coût et la complexité.

HDI vs. Trous traversants standard La plupart des télécommandes peuvent être conçues en utilisant la technologie à trous traversants standard (Type I ou II), ce qui maintient les coûts bas. Cependant, si la télécommande inclut un écran ou un capteur biométrique, vous pourriez avoir besoin de techniques d'interconnexion haute densité (HDI) similaires à celles utilisées dans un PCB de caméra 4K.

- Télécommande standard: 2 couches, vias de 0,2 mm, trace/espace de 5/5 mil. Faible coût, rendement élevé.

- Clé intelligente avancée: 4 couches, vias aveugles, trace/espace de 3/3 mil. Requis pour les microcontrôleurs BGA ou les puces d'éléments sécurisés.

Sélection des matériaux : FR4 vs. Rogers Bien que le FR4 standard soit suffisant pour 315/433 MHz, l'atténuation devient un problème à des fréquences plus élevées (2,4 GHz pour les télécommandes Bluetooth Low Energy).

- Décision: Pour les RKE standard, utilisez du FR4 à Tg élevé. Pour les télécommandes BLE ou UWB (Ultra Wide Band) utilisées dans les voitures modernes, envisagez des matériaux Rogers ou Megtron pour les couches RF afin de préserver l'intégrité du signal.

Type d'antenne : Trace PCB vs. Puce

- Trace PCB (Boucle/Type F): Gratuite (coût BOM nul), mais nécessite une grande surface de carte et est sensible à la disposition. Idéale pour les télécommandes à grand volume et à faible coût.

- Antenne à puce: Coûte de l'argent (0,10 $ - 0,50 $), mais est plus petite et moins sensible au désaccord. Idéale pour les conceptions ultra-compactes où l'espace sur la carte est précieux.

Questions fréquentes (FAQ)

1. Quelle est la meilleure épaisseur de PCB pour un porte-clés ? La norme industrielle est de 0,8 mm ou 1,0 mm. Cela permet d'économiser de l'espace vertical pour la batterie et les boutons. 1,6 mm est généralement trop épais pour les boîtiers minces modernes.

2. Puis-je utiliser une antenne à trace PCB pour 433 MHz ? Oui, une antenne en boucle imprimée est très courante. Cependant, à 433 MHz, la longueur d'onde est longue (~70 cm), donc l'antenne est électriquement "petite" et inefficace. Elle nécessite une adaptation d'impédance soigneuse pour fonctionner efficacement.

3. Pourquoi la portée de mon porte-clés diminue-t-elle lorsque je le mets dans son boîtier ? Le plastique a une constante diélectrique différente de celle de l'air. Cela modifie la capacité autour de l'antenne, décalant sa fréquence de résonance. Vous devez accorder l'antenne à l'intérieur du boîtier.

4. Comment rendre un PCB de porte-clés étanche ? Vous ne pouvez pas facilement sceller parfaitement le compartiment de la batterie. La meilleure approche consiste à appliquer un revêtement conforme (acrylique ou silicone) sur l'assemblage du PCB, en ne laissant exposés que les points de contact de la batterie.

5. Dois-je utiliser une finition ENIG ou HASL ? Évitez le HASL pour les composants à pas fin. L'ENIG est bon, mais l'Or Dur est le meilleur pour les contacts de batterie car il résiste mieux au frottement lors de l'insertion et du retrait de la batterie que l'ENIG.

6. Comment prolonger la durée de vie de la batterie de mon design ? Concentrez-vous sur le courant de "veille". Le microcontrôleur devrait être en sommeil profond (gamme nA) 99,9 % du temps. Évitez également les LED trop lumineuses ; une LED de 2 mA est suffisante pour l'indication.

7. Quelle est la différence entre RKE et PKE? RKE (Remote Keyless Entry) transmet uniquement lorsqu'un bouton est pressé. Le PKE (Passive Keyless Entry) écoute constamment un signal de "réveil" de la voiture, nécessitant une bobine d'antenne basse fréquence à 3 axes sur le PCB, ce qui prend un espace significatif.

8. APTPCB peut-il fabriquer des circuits flexibles pour télécommandes de voiture ? Oui. Les PCB rigides-flexibles sont de plus en plus utilisés dans les télécommandes de voiture haut de gamme pour envelopper les circuits autour de la batterie ou s'adapter à des formes ergonomiques.

9. Comment empêcher les boutons de se détacher du PCB ? Utilisez des interrupteurs avec des ergots de positionnement (bosses) qui s'insèrent dans les trous du PCB pour une stabilité mécanique. Assurez-vous également que l'ouverture du masque de soudure est suffisante pour un solide cordon de soudure.

10. Pourquoi le contrôle d'impédance est-il important pour une trace aussi courte ? Même des traces courtes peuvent provoquer des réflexions si le déséquilibre est sévère. Pour une télécommande, chaque décibel de perte de puissance se traduit par des mètres de portée perdue. L'utilisation d'un calculateur d'impédance garantit que la largeur de votre trace correspond à la sortie de l'émetteur-récepteur.

11. Quel est le délai typique pour les PCB de télécommandes de voiture ? Les prototypes standard prennent 24 à 48 heures. Les volumes de production dépendent de la complexité mais sont généralement de 5 à 7 jours.

12. Ai-je besoin de boîtiers de blindage ? Pour les télécommandes simples de 433 MHz, généralement non. Pour les télécommandes complexes avec Bluetooth ou des processeurs haute vitesse, un blindage peut être nécessaire pour passer la certification CEM.

Pages et outils associés

Pour vous assurer que votre PCB de télécommande est fabricable et fonctionne correctement, utilisez ces ressources :

- Services de fabrication de PCB: Liste complète des capacités pour les cartes rigides et rigides-flexibles.

- Visualiseur Gerber: Vérifiez vos zones d'exclusion d'antenne et les points de perçage avant de commander.

Glossaire (termes clés)

| Terme | Définition | Contexte dans le PCB de télécommande |

|---|---|---|

| RKE | Entrée sans clé à distance | Système où l'utilisateur doit appuyer sur un bouton pour déverrouiller. |

| PKE | Entrée sans clé passive | Système où le porte-clés se déverrouille automatiquement à proximité du récepteur. |

| Pile bouton | Batterie au dioxyde de manganèse et de lithium | La source d'alimentation standard (CR2032, CR2025) fournissant 3V. |

| Réseau d'adaptation | Circuit de condensateurs/inductances | Ajuste l'impédance de l'antenne à 50Ω pour maximiser la portée. |

| Désaccord | Décalage de fréquence | Lorsque l'antenne résonne à la mauvaise fréquence en raison d'objets proches. |

| SAW Filter | Filtre à ondes acoustiques de surface | Un filtre qui élimine le bruit, ne laissant passer que la fréquence spécifique. |

| Interrupteur tactile | Bouton-poussoir momentané | L'interface physique; nécessite un placement mécanique soigné. |

| RSSI | Indicateur de force du signal reçu | Une métrique utilisée pour mesurer la force du signal au niveau du récepteur. |

| Corrosion de fretting | Usure induite par micro-mouvements | Oxydation des contacts de la batterie causée par les vibrations, entraînant une perte de puissance. |

| Zone d'exclusion | Zone restreinte | Zone sur le PCB où aucun cuivre ou composant ne doit être placé (pour l'antenne). |

| Via Stitching | Connexion des plans de masse | Utilisation de plusieurs vias pour connecter les plans de masse supérieur et inférieur afin de blinder la RF. |

| Capacité parasite | Stockage d'énergie indésirable | Capacité créée par les pistes du PCB qui peut perturber l'oscillateur à quartz. |

Conclusion finale

Concevoir un PCB de télécommande réussi est un exercice d'équilibre. Vous devez équilibrer les contraintes physiques d'un appareil portable avec la physique de la transmission RF, tout en maintenant un prix adapté à la production de masse. En respectant des règles de conception strictes — notamment en ce qui concerne le dégagement de l'antenne, la durabilité des contacts de la batterie et la gestion de l'alimentation — vous pouvez éviter les pièges courants tels que la portée limitée et les batteries déchargées.

Que vous prototypiez un nouveau traqueur IoT ou que vous augmentiez la production pour un système d'entrée automobile, la qualité de la carte nue dicte la fiabilité du produit final. APTPCB fournit les techniques de fabrication spécialisées, du contrôle d'impédance au placage or dur, nécessaires pour livrer des PCB compacts et performants.

Prêt à prototyper votre conception ? Téléchargez vos fichiers Gerber sur notre Page de devis pour une révision et une tarification instantanées.