Lane Control PCB : ce que couvre ce guide (et à qui il s'adresse)

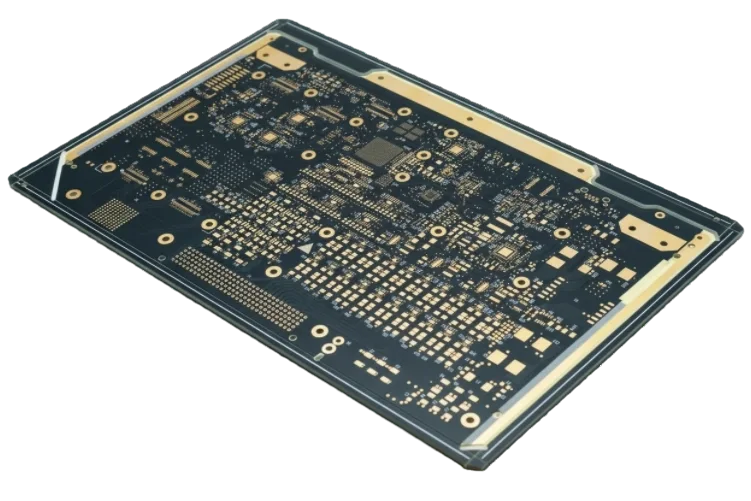

Ce guide est conçu pour les ingénieurs hardware, les responsables des achats et les chefs de produit chargés du déploiement de systèmes d'automatisation. Plus précisément, il se concentre sur la Lane Control PCB — la carte de circuit imprimé critique gérant le flux de trafic, les données des capteurs et l'actionnement des moteurs dans des voies définies. Que vous construisiez une Conveyor Control PCB pour un centre logistique ou une Intersection Control PCB pour l'infrastructure d'une ville intelligente, le défi principal est le même : la fiabilité en fonctionnement continu.

Dans ce guide, nous allons au-delà des définitions de base. Nous proposons une approche structurée pour spécifier, valider et approvisionner ces cartes. Vous y trouverez des exigences techniques concrètes, une analyse des risques cachés qui entraînent des défaillances sur le terrain, et un plan de validation rigoureux. Nous incluons également une liste de contrôle prête à l'emploi pour vous aider à auditer efficacement des fournisseurs comme APTPCB (APTPCB PCB Factory).

L'objectif est de vous aider à passer du prototype à la production de masse sans les pièges courants d'interférences de signal, de dommages dus aux vibrations ou d'obsolescence des composants. Si vous devez vous assurer que votre AGV Control PCB ou Approach Control PCB fonctionne parfaitement pendant des années, ce guide vous servira de cadre de décision.

Quand la Lane Control PCB est la bonne approche (et quand elle ne l'est pas)

Choisir une carte PCB de contrôle de voie personnalisée plutôt qu'un API (Automate Programmable Industriel) générique est une décision stratégique. Ce n'est pas toujours le bon choix, mais pour des scénarios spécifiques, c'est la seule voie viable vers l'évolutivité et la performance.

C'est la bonne approche lorsque :

- L'espace est contraint : Vous devez intégrer la logique de contrôle, les pilotes de moteur et les interfaces de communication dans un boîtier mécanique spécifique, tel que le rail latéral d'un convoyeur ou le châssis d'un petit AGV.

- Le coût à grande échelle est important : Pour les déploiements à grand volume (par exemple, plus de 1 000 mètres de voie), une carte PCB personnalisée réduit considérablement le coût unitaire par rapport aux API standards.

- L'intégration est requise : Vous devez intégrer des capteurs spécifiques (effet Hall, IR, RFID) directement sur la carte pour minimiser le câblage et les points de défaillance.

- La communication en temps réel est critique : Vous avez besoin de dispositions optimisées pour le bus CAN, EtherCAT ou RS-485 afin d'assurer une communication à faible latence entre les zones.

Ce N'EST PAS la bonne approche lorsque :

- Le volume est très faible : Si vous construisez un système unique, les coûts NRE (Non-Recurring Engineering) de conception et de test l'emportent sur les avantages. Utilisez un API standard.

- La flexibilité est primordiale : Si la logique change quotidiennement et nécessite un recâblage constant par des techniciens sans compétences en soudure, un API modulaire est plus sûr.

- L'environnement est extrême sans protection : Si vous ne pouvez pas vous permettre des boîtiers appropriés ou un revêtement conforme, un contrôleur industriel renforcé pourrait être un pari plus sûr, bien que plus coûteux.

Exigences à définir avant de demander un devis

Pour obtenir un devis précis et un produit fiable, vous devez définir clairement les "indispensables". Des spécifications vagues conduisent à une fabrication "au mieux", ce qui est insuffisant pour l'automatisation industrielle.

- Matériau de base et Tg : Spécifiez du FR4 avec une Tg (température de transition vitreuse) élevée d'au moins 150°C, de préférence 170°C. Les contrôles de voie fonctionnent souvent dans des boîtiers non ventilés où la chaleur ambiante augmente rapidement.

- Poids du cuivre : Définissez le poids minimum du cuivre en fonction de la charge de courant. Pour les unités de PCB de contrôle de convoyeur pilotant directement des moteurs CC, 2oz ou 3oz de cuivre sont souvent nécessaires pour gérer le courant sans surchauffe.

- Finition de surface : Demandez de l'ENIG (Nickel Chimique Immersion Or). Il offre une excellente planéité pour les composants à pas fin et une résistance supérieure à la corrosion par rapport au HASL, ce qui est essentiel pour les unités de PCB de contrôle au sol dans les armoires extérieures.

- Couleur du masque de soudure : Utilisez du vert mat ou du noir mat. Les finitions mates réduisent l'éblouissement lors de l'inspection optique automatisée (AOI) et de l'assemblage manuel, améliorant la détection des défauts.

- Contrôle d'impédance : Indiquez explicitement les exigences d'impédance (par exemple, paires différentielles de 100Ω) si votre carte utilise Ethernet ou CAN FD haute vitesse. Cela garantit l'intégrité du signal sur de longues distances de câble.

- Normes de propreté : Spécifier IPC-6012 Classe 2 comme référence, ou Classe 3 pour les applications de PCB de contrôle d'intersection critiques où une défaillance met en danger la sécurité humaine.

- Revêtement conforme : Définir le type (acrylique, silicone ou uréthane) et la zone de couverture. Ceci est non négociable pour les environnements avec poussière, humidité ou débris conducteurs.

- Points de test : Exiger des points de test pour toutes les rails d'alimentation et les lignes de signal critiques. Ils doivent être accessibles d'un côté de la carte pour faciliter un test en circuit (ICT) efficace.

- Grade des composants : Exiger des composants de "Grade Industriel" (-40°C à +85°C) pour tous les CI actifs. Les pièces de grade commercial échouent souvent dans des environnements d'entreposage non climatisés.

- Durabilité des connecteurs : Spécifier des connecteurs traversants (THT) pour les ports E/S. Les connecteurs à montage en surface (SMT) peuvent arracher les pastilles sous la contrainte mécanique des branchements et débranchements répétés.

- Traçabilité : Exiger un code QR ou un code-barres unique imprimé sur la sérigraphie ou gravé au laser sur chaque PCB pour un suivi complet du cycle de vie.

- Panélisation : Définir les marges du panneau et les repères pour correspondre à la largeur du convoyeur et aux exigences de serrage de votre ligne d'assemblage.

Les risques cachés qui entravent la montée en puissance

L'augmentation de la production révèle des faiblesses que les prototypes cachent. Comprendre ces risques vous permet d'intégrer des défenses dans votre PCB de contrôle de voie avant le début de la fabrication en série.

- Fatigue de la soudure induite par les vibrations :

- Fissures de joints de soudure induites par les vibrations :

- Risque : Les vibrations constantes des moteurs ou des mouvements d'AGV provoquent des fissures dans les joints de soudure au fil du temps.

- Détection : HALT (Highly Accelerated Life Testing) pendant le prototypage.

- Prévention : Utiliser de l'underfill pour les grands BGA, de la colle pour les condensateurs lourds et privilégier les connecteurs THT.

- Corrosion de fretting des connecteurs :

- Risque : Les micro-mouvements dans les connecteurs usent le placage, entraînant une perte de signal intermittente.

- Détection : Surveillance de la résistance pendant les tests de vibration.

- Prévention : Utiliser des contacts plaqués or et des connecteurs verrouillables ; éviter de mélanger les contacts en étain et en or.

- Emballement thermique dans les boîtiers :

- Risque : Le PCB fonctionne sur le banc mais surchauffe à l'intérieur d'un boîtier plastique IP65.

- Détection : Simulation thermique et tests en chambre avec le boîtier réel.

- Prévention : Concevoir des plans de masse en cuivre adéquats pour la dissipation thermique ; utiliser des PCB à support en aluminium si la densité de puissance est élevée.

- Boucles de masse et bruit :

- Risque : Les longs câbles dans les systèmes de voie agissent comme des antennes, captant le bruit des VFD (Variable Frequency Drives).

- Détection : Tests CEM dans un environnement industriel bruyant.

- Prévention : Utiliser des interfaces de communication isolées (opto-isolateurs) et un routage approprié des paires différentielles.

- Obsolescence des composants :

- Risque : Un MCU ou une puce de pilote spécifique atteint la fin de vie (EOL), arrêtant la production.

- Détection : Outils de vérification de l'état de la nomenclature (BOM).

- Prévention : Choisir des composants avec un statut "Actif" et un cycle de vie de plus de 5 ans ; concevoir des empreintes pouvant accepter des alternatives.

- Migration Électrochimique (ECM) :

- Risque : L'humidité et la tension provoquent la croissance de dendrites de cuivre entre les pistes, entraînant des courts-circuits.

- Détection : Tests de Température-Humidité-Polarisation (THB).

- Prévention : Augmenter l'espacement entre les pistes haute tension au-delà de la norme IPC minimale ; appliquer un revêtement conforme.

- Fissuration par Contrainte Mécanique :

- Risque : Les vis de montage exercent un couple sur le PCB, fissurant les condensateurs céramiques (MLCC).

- Détection : Inspection visuelle et analyse "dye-and-pry".

- Prévention : Éloigner les composants des trous de montage et des bords à rainure en V ; utiliser des condensateurs à terminaison souple.

- Corruption du Firmware :

- Risque : Les pics de tension lors du démarrage du moteur corrompent la mémoire flash du microcontrôleur (MCU).

- Détection : Tests de cycles d'alimentation.

- Prévention : Condensateurs de découplage robustes, détection de sous-tension (brown-out) activée et chiens de garde matériels.

- Tension du Faisceau de Câbles :

- Risque : Les câbles lourds tirent sur les connecteurs du PCB, provoquant la déformation du PCB.

- Détection : Inspection physique des unités installées.

- Prévention : Colliers de décharge de traction sur le châssis, pas seulement sur le PCB.

- Diélectrique de PCB Incohérent :

- Risque : Les variations dans les lots de FR4 affectent l'impédance, entraînant des erreurs de communication.

- Détection : Tests TDR (Time Domain Reflectometry) sur des coupons.

- Prévention : Spécifier les tolérances de constante diélectrique et exiger des rapports TDR du fournisseur.

Plan de validation (quoi tester, quand et ce que signifie "réussite")

Un prototype "fonctionnel" n'est pas un produit validé. Vous avez besoin d'un plan structuré pour prouver que la PCB de contrôle de voie peut survivre dans son environnement prévu.

- Examen de la conception pour la fabrication (DFM) :

- Objectif : S'assurer que la conception peut être fabriquée avec un rendement élevé.

- Méthode : Examen technique par le fournisseur des fichiers Gerber et des fichiers de perçage.

- Critères de réussite : Aucune violation "bloquante" ; estimation du rendement >98%.

- Inspection du premier article (FAI) :

- Objectif : Vérifier que le processus de fabrication correspond à la documentation.

- Méthode : Mesurer les dimensions, vérifier la nomenclature (BOM) par rapport à la fabrication, radiographier les BGA.

- Critères de réussite : Conformité à 100% avec les dessins et la nomenclature (BOM).

- Test en circuit (ICT) :

- Objectif : Détecter les courts-circuits, les coupures et les valeurs erronées avant la mise sous tension.

- Méthode : Test des composants passifs et de la continuité à l'aide d'un banc de test à lits d'aiguilles.

- Critères de réussite : Réussite à 100% de la vérification de la netlist.

- Test fonctionnel du circuit (FCT) :

- Objectif : Vérifier la logique et le comportement.

- Méthode : Mise sous tension, flash du firmware, simulation des entrées (capteurs), mesure des sorties (commande moteur).

- Critères de réussite : Tous les blocs fonctionnels fonctionnent dans les limites de tension/courant spécifiées.

- Test de rodage (Burn-In) :

- Objectif : Éliminer les défaillances de mortalité infantile.

- Méthode: Faire fonctionner la carte à charge maximale et à température élevée (ex. 60°C) pendant 24 à 48 heures.

- Critères de réussite: Aucune défaillance fonctionnelle pendant ou après le cycle.

- Cyclage Thermique:

- Objectif: Tester la fiabilité des joints de soudure sous expansion/contraction.

- Méthode: Cycler entre -40°C et +85°C pour 50 à 100 cycles.

- Critères de réussite: Aucune fissure dans les joints de soudure; les valeurs de résistance restent stables.

- Test de Vibration:

- Objectif: Simuler les vibrations de transport et de fonctionnement (crucial pour la carte de contrôle AGV).

- Méthode: Profil de vibration aléatoire basé sur les normes industrielles (ex. IEC 60068).

- Critères de réussite: Aucun dommage mécanique; aucun contact électrique intermittent.

- Pré-conformité EMI/CEM:

- Objectif: S'assurer que la carte n'émet pas de bruit excessif et n'y succombe pas.

- Méthode: Balayage par sonde en champ proche et test au pistolet ESD.

- Critères de réussite: Émissions inférieures aux limites; le système se rétablit des décharges ESD sans réinitialisation.

- Test de Sollicitation Environnementale (ESS):

- Objectif: Valider le revêtement et la résistance à la corrosion.

- Méthode: Exposition au brouillard salin ou à une humidité élevée (pour la carte de contrôle d'approche).

- Critères de réussite: Aucune corrosion visible; courant de fuite dans les limites.

- Test de Chute:

- Objectif: Simuler les incidents de manipulation.

- Méthode: Lâcher des unités emballées et non emballées d'une hauteur de 1 mètre.

- Critères de réussite: Le boîtier reste intact; la carte PCB fonctionne normalement.

- Test de cycle du connecteur :

- Objectif : Valider la durabilité des E/S.

- Méthode : Connecter et déconnecter les connecteurs 50 à 100 fois.

- Critères de réussite : La résistance de contact n'augmente pas de manière significative.

- Test d'intégration logicielle :

- Objectif : S'assurer que le matériel prend en charge toutes les fonctionnalités du micrologiciel.

- Méthode : Test de régression complet de la pile logicielle sur la révision matérielle finale.

- Critères de réussite : Aucun bogue logiciel induit par le matériel.

Liste de contrôle des fournisseurs (RFQ + questions d'audit)

Utilisez cette liste de contrôle pour évaluer les fournisseurs. Un partenaire comme APTPCB devrait être en mesure de répondre à ces questions avec confiance.

Groupe 1 : Entrées RFQ (Ce que vous envoyez)

- Fichiers Gerber (format RS-274X ou X2) avec empilement de couches clair.

- Fichier Centroid/Pick-and-Place pour l'assemblage.

- Nomenclature (BOM) avec les références du fabricant et les alternatives acceptables.

- Dessins d'assemblage indiquant la polarité des composants et les instructions de montage spéciales.

- Exigences de test (procédures ICT/FCT).

- Spécifications de revêtement conforme (zones à revêtir vs. à masquer).

- Exigences d'emballage (sacs ESD, papier bulle, limites de poids des cartons).

- Volume annuel estimé et tailles de lots.

Groupe 2 : Preuve de capacité (Ce qu'ils doivent avoir)

- Expérience avec les PCB de contrôle industriel.

- Capacité à gérer le cuivre épais (2oz-4oz) pour la distribution de puissance.

- Ligne interne de revêtement conforme (automatisée de préférence).

- Inspection Optique Automatisée (AOI) pour SMT et THT.

- Capacité d'inspection aux rayons X pour les BGA ou QFN.

- Précision des rapports de contrôle d'impédance.

Groupe 3 : Système Qualité et Traçabilité

- Certification ISO 9001 (actuelle et valide).

- Disposent-ils d'un Système d'Exécution de la Fabrication (MES) pour la traçabilité ?

- Peuvent-ils fournir un Certificat de Conformité (CoC) avec chaque expédition ?

- Effectuent-ils une inspection à la réception (IQC) sur tous les composants ?

- Existe-t-il une procédure définie pour la gestion des matériaux non conformes (MRB) ?

- Archivent-ils les profils de refusion et les résultats des tests pour vos lots ?

Groupe 4 : Contrôle des Changements et Livraison

- Existe-t-il un système formel de Notification de Changement de Processus (PCN) ?

- Quelle est la politique de substitution des composants passifs (résistances/condensateurs) ?

- Proposent-ils des programmes de stock tampon pour les articles à long délai de livraison ?

- Quel est le plan de reprise après sinistre pour leur installation ?

- Peuvent-ils prendre en charge le "Quick Turn" pour les révisions de prototypes ?

- Comment gèrent-ils les notifications EOL des distributeurs de composants ?

Guide de décision (compromis que vous pouvez réellement choisir)

L'ingénierie est l'art du compromis. Voici les compromis courants pour les conceptions de PCB de contrôle de voie et comment les gérer.

- ENIG vs. HASL :

- Compromis : Coût vs. Fiabilité.

- Conseil : Si vous avez des composants à pas fin (BGA, petits QFN) ou si vous avez besoin d'une longue durée de conservation, choisissez ENIG. Si vous construisez une carte simple à trous traversants pour un convoyeur économique, HASL est acceptable.

- Empilement 2 couches vs. 4 couches :

- Compromis : Coût unitaire vs. Intégrité du signal/EMI.

- Conseil : Si vous avez des communications haute vitesse (Ethernet) ou des capteurs analogiques sensibles, choisissez 4 couches (plans de masse/alimentation). Cela réduit considérablement le bruit. N'utilisez 2 couches que pour une logique lente et simple.

- Drivers intégrés vs. modulaires :

- Compromis : Taille/Coût vs. Réparabilité.

- Conseil : Si le driver de moteur tombe souvent en panne, utilisez un module enfichable. Si la fiabilité est élevée et l'espace est limité, intégrez la puce du driver directement sur le PCB.

- Revêtement Conforme vs. Enrobage :

- Compromis : Retravaillabilité vs. Protection ultime.

- Conseil : Utilisez un revêtement conforme pour un usage industriel général (permet la réparation). N'utilisez l'enrobage (potting) que pour les unités PCB de contrôle au sol qui pourraient être immergées ou soumises à des chocs extrêmes (impossible à réparer).

- Connecteurs THT vs. SMT :

- Compromis : Vitesse d'assemblage vs. Résistance mécanique.

- Conseil : Privilégiez toujours les THT (Through-Hole) pour les connecteurs que les utilisateurs brancheront/débrancheront fréquemment. Le SMT convient aux connexions internes qui ne sont accouplées qu'une seule fois.

- Rigide vs. Rigide-Flexible :

- Compromis : Coût vs. Fiabilité/Espace.

- Conseil : Si vous avez un câblage complexe dans un châssis AGV étroit, le PCB rigide-flexible élimine les câbles et les connecteurs (points de défaillance courants) mais coûte plus cher.

- Approvisionnement Off-shore vs. Local :

- Compromis : Prix unitaire vs. Vitesse de communication.

- Conseil : Pour la production de masse, l'approvisionnement off-shore (comme APTPCB) offre le meilleur rapport qualité-prix. Pour les prototypes du premier jour où vous avez besoin d'une itération le jour même, l'approvisionnement local pourrait être plus rapide, mais une transition ultérieure ajoute des risques.

Questions Fréquentes

1. Quelle est la durée de vie typique d'un PCB de contrôle de voie ? Dans un environnement industriel contrôlé, ces cartes devraient durer 10-15 ans. Cependant, dans des environnements à fortes vibrations ou extérieurs, 5-7 ans est un objectif réaliste sans maintenance rigoureuse.

2. Puis-je utiliser un matériau FR4 standard pour les contrôles de voie extérieurs ? Oui, mais seulement s'il est enfermé dans un boîtier scellé (IP65/IP67). Si le PCB est exposé à des variations de température, un FR4 à Tg élevé est recommandé pour éviter la délamination.

3. Comment protéger le PCB des surtensions de foudre dans les voies extérieures ? Vous devez inclure des diodes TVS (Transient Voltage Suppression) et des tubes à décharge gazeuse (GDT) sur toutes les lignes d'entrée. La conception du PCB doit également avoir un chemin de mise à la terre robuste.

4. Quelle est la différence entre un PCB de contrôle AGV et un PCB de contrôle de convoyeur ? Une carte de contrôle AGV nécessite une gestion de l'alimentation par batterie, des communications sans fil et une haute résistance aux vibrations. Une carte de contrôle de convoyeur fonctionne généralement sur secteur/24V CC et s'appuie sur des communications filaires (Ethernet/CAN).

5. Pourquoi ma carte de contrôle de voie tombe-t-elle en panne au niveau du connecteur ? Cela est généralement dû au "frottement du connecteur" ("connector fretting") causé par les vibrations ou le manque de décharge de traction sur le câble. Passez à des contacts plaqués or et ajoutez un support mécanique au faisceau de câbles.

6. Ai-je besoin d'un contrôle d'impédance pour le bus CAN ? Techniquement, le bus CAN est robuste, mais pour les longues distances (plus de 100 m), le contrôle de l'impédance différentielle à 120 Ohms est la meilleure pratique pour éviter les réflexions de signal.

7. APTPCB peut-il gérer l'assemblage de ces cartes ? Oui, nous proposons un service complet d'assemblage clé en main, incluant l'approvisionnement des composants, la fabrication des PCB, l'assemblage et les tests fonctionnels.

8. Quelle documentation est nécessaire pour une exigence "Copie Conforme" ? Vous devez spécifier qu'aucune modification de la nomenclature (BOM), des matériaux du PCB ou du lieu de fabrication n'est autorisée sans approbation écrite préalable. Ceci est courant dans les industries validées.

Pages et outils associés

- PCB de contrôle industriel: Plongez en profondeur dans les normes spécifiques et les exigences de fiabilité pour les cartes d'automatisation d'usine.

- PCB en Cuivre Épais: Apprenez à gérer les courants élevés pour les pilotes de moteur et la distribution d'énergie dans vos systèmes de contrôle de voie.

- Revêtement Conforme pour PCB: Lecture essentielle pour protéger vos composants électroniques de l'humidité, de la poussière et de l'exposition chimique.

- Services d'Assemblage Clé en Main: Comprenez comment nous gérons l'ensemble du processus, de la carte nue à la PCBA entièrement testée.

- Demande de Devis: Prêt à avancer ? Obtenez un devis complet incluant une révision DFM.

Demander un devis

Pour obtenir un devis précis et une révision DFM gratuite de la part d'APTPCB, veuillez visiter notre Page de Devis. Lors de la soumission de votre demande, assurez-vous d'inclure :

- Fichiers Gerber : Pour la disposition du PCB.

- BOM (Nomenclature) : Incluant les numéros de pièce du fabricant.

- Dessins d'assemblage : Mettant en évidence toute exigence spéciale de montage ou de revêtement.

- Estimations de volume : Quantité prototype vs. volume de production.

- Exigences de test : Si vous avez besoin que nous effectuions des tests ICT ou FCT.

Conclusion finale

La carte PCB de contrôle de voie est le cheval de bataille silencieux de l'automatisation moderne. Qu'il s'agisse de guider un AGV à travers un entrepôt ou de gérer le flux d'un convoyeur à grande vitesse, sa fiabilité détermine la disponibilité de l'ensemble du système. En définissant des exigences claires pour les matériaux et les tests, en comprenant les risques cachés liés aux vibrations et à l'environnement, et en vous associant à un fournisseur compétent, vous pouvez déployer des systèmes qui résistent à l'épreuve du temps. Ne laissez pas la fiabilité au hasard ; intégrez-la à votre carte dès le premier jour.