Sommaire

- Le Contexte : Qu'est-ce qui rend les PCB de sécurité LIDAR difficiles ?

- Les Technologies Clés (Ce qui le fait réellement fonctionner)

- Vue d'ensemble de l'écosystème : Cartes / Interfaces / Étapes de fabrication associées

- Comparaison : Options courantes et ce que vous gagnez / perdez

- Piliers de fiabilité et de performance (Signal / Alimentation / Thermique / Contrôle des processus)

- L'Avenir : Où cela va-t-il (Matériaux, Intégration, IA/automatisation)

- Demande de devis / Revue DFM pour PCB de sécurité LIDAR (Ce qu'il faut envoyer)

- Conclusion finale Pour les ingénieurs et les équipes d'approvisionnement, un circuit imprimé (PCB) de sécurité LIDAR « bon » se définit par sa capacité à gérer des impulsions à courant élevé sans bruit, à maintenir l'intégrité du signal pour des calculs précis du temps de vol (ToF) et à résister à des années d'exposition extérieure. Ce n'est pas seulement un support pour les composants ; c'est un élément actif de la précision du système optique.

Points forts

- Synchronisation à la nanoseconde : L'adaptation de la longueur des traces est essentielle pour une mesure de distance précise.

- Gestion thermique : Les diodes laser de haute puissance nécessitent des stratégies de dissipation thermique spécialisées.

- Sélection des matériaux : Des stratifiés à faible perte sont souvent nécessaires pour préserver la fidélité du signal.

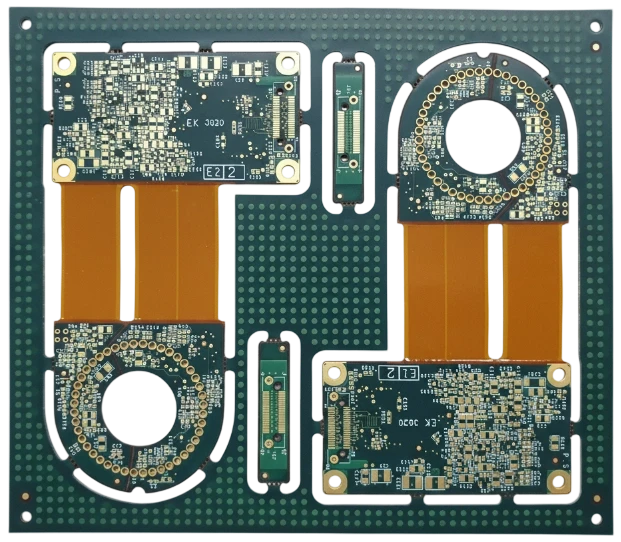

- Intégration Rigide-Flexible : De nombreuses unités LIDAR utilisent des têtes rotatives ou des boîtiers compacts nécessitant des interconnexions flexibles.

Le Contexte : Qu'est-ce qui rend les PCB de sécurité LIDAR difficiles

Le passage de l'enregistrement vidéo passif à la détection 3D active introduit un nouvel ensemble de contraintes d'ingénierie. Contrairement à un PCB de sécurité réseau (Network Security PCB) standard qui gère principalement les flux vidéo numériques, une carte LIDAR est une centrale à signaux mixtes. Elle doit gérer le bruit de commutation violent des pilotes laser aux côtés de la sensibilité quasi silencieuse des photodétecteurs (tels que les APD ou les SPAD). Le principal défi est la vitesse de la lumière. Dans un système à temps de vol (Time-of-Flight), la distance est calculée en mesurant le temps nécessaire au retour d'une impulsion laser. La lumière parcourt environ 30 centimètres en une nanoseconde. Si la disposition du circuit imprimé (PCB) introduit ne serait-ce qu'une légère désadaptation d'impédance ou un désalignement du signal, la mesure de distance résultante peut dériver de centimètres ou de mètres, rendant le PCB de sécurité périmétrique inefficace pour une détection d'intrusion précise.

De plus, ces appareils sont souvent déployés en extérieur. Ils sont exposés à la lumière directe du soleil, à la pluie verglaçante et à l'humidité. Le PCB doit résister à des cycles thermiques importants sans délaminage ni fissuration des vias. Cela nécessite un équilibre délicat entre les performances électriques (en utilisant des matériaux haute fréquence) et la robustesse mécanique (en utilisant des matériaux avec des valeurs CTE appropriées).

Les technologies de base (Ce qui le fait réellement fonctionner)

1. Interconnexion haute densité (HDI) et microvias

Les capteurs LIDAR modernes, en particulier les variantes à semi-conducteurs, intègrent des milliers d'émetteurs et de capteurs dans un petit format. Pour acheminer ces signaux vers l'unité de traitement (FPGA ou ASIC), la technologie des PCB HDI est essentielle. Les microvias percées au laser permettent un placement plus serré des composants et des chemins de signal plus courts. Des chemins plus courts réduisent l'inductance et la capacitance parasites, ce qui est vital pour maintenir les temps de montée rapides des impulsions laser.

2. Structures thermiques avancées

Le déclenchement de lasers, même pour des nanosecondes, génère une chaleur locale importante. Si la diode laser chauffe, sa longueur d'onde peut se décaler et son efficacité diminue. Pour lutter contre cela, les concepteurs utilisent souvent des techniques de PCB à haute conductivité thermique. Cela peut impliquer l'intégration de pièces de monnaie en cuivre, où un morceau solide de cuivre est inséré directement sous le composant laser, ou l'utilisation de PCB à noyau métallique (MCPCB) pour le sous-ensemble émetteur. Une extraction de chaleur efficace garantit que l'appareil reste dans sa zone de fonctionnement sûre (SOA) pendant le balayage continu.

3. Intégration de matériaux à faible perte

Les matériaux FR4 standard agissent comme une éponge pour les signaux à haute fréquence, absorbant l'énergie et déformant la forme de l'impulsion. Pour le front-end analogique à haute vitesse, les fabricants utilisent souvent des empilements hybrides. Cela implique de presser une couche de matériau à haute fréquence (comme Rogers ou Taconic) avec du FR4 standard. Les signaux critiques à haute vitesse circulent sur le matériau avancé, tandis que l'alimentation et la logique de contrôle moins critiques résident sur les couches FR4 moins chères.

Vue d'ensemble de l'écosystème : Cartes / Interfaces / Étapes de fabrication associées

Un capteur LIDAR fonctionne rarement de manière isolée. Il fait partie d'un écosystème de sécurité plus large qui comprend le contrôle d'accès, l'analyse vidéo et la gestion centralisée.

La pile de sécurité interconnectée

Les données générées par l'unité LIDAR – un nuage de points dense – sont volumineuses. Elles nécessitent des interfaces à large bande passante pour transmettre ces données à un PCB d'analyse de sécurité situé dans une salle de serveurs ou une passerelle périphérique. Les interfaces courantes comprennent le Gigabit Ethernet ou l'Automotive Ethernet (1000BASE-T1). La conception du PCB doit suivre strictement les exigences d'impédance pour ces paires différentielles afin d'éviter la perte de paquets.

Dans de nombreuses installations, le système LIDAR fonctionne en tandem avec un lecteur de PCB de badge de sécurité. Lorsqu'un badge est scanné, le système LIDAR peut vérifier qu'une seule personne (une forme volumétrique) entre dans la porte, empêchant ainsi le "tailgating". Cette intégration nécessite une communication à faible latence entre l'unité LIDAR et le contrôleur d'accès.

Assemblage et étalonnage

La fabrication de ces cartes implique plus que le simple placement SMT. L'alignement optique est impitoyable. Le processus Turnkey Assembly nécessite souvent un alignement actif, où le laser et la lentille sont ajustés pendant que l'appareil est sous tension pour maximiser la force du signal. Le PCB doit être conçu avec des marqueurs de repère et des trous d'outillage qui facilitent cette extrême précision. De plus, le profil de soudure doit être soigneusement ajusté pour éviter les chocs thermiques aux capteurs optiques sensibles.

Comparaison : Options courantes et ce que vous gagnez / perdez

Lors de la spécification d'un PCB de sécurité LIDAR, les ingénieurs sont confrontés à plusieurs choix architecturaux. La décision se résume souvent à un compromis entre performance, taille et coût.

Une décision majeure concerne le matériau du substrat pour les couches à haute vitesse. Une autre concerne la structure physique : rigide vs. rigide-flexible. Le rigide-flexible est de plus en plus populaire pour les LIDAR rotatifs afin d'éliminer les bagues de collecte ou le câblage peu fiables, mais cela augmente le coût.

Vous trouverez ci-dessous une matrice de décision pour vous aider à visualiser l'impact de ces choix techniques sur le produit final.

Matrice de décision : Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| Empilement hybride (Rogers + FR4) | Améliore l'intégrité du signal pour les impulsions ToF tout en maintenant le coût total de la carte inférieur à celui des matériaux RF complets. |

| Construction Rigide-Flexible | Élimine les connecteurs et les câbles, améliorant la fiabilité dans les environnements à fortes vibrations ; coût d'outillage initial plus élevé. |

| Pièce de cuivre intégrée | Fournit un refroidissement localisé supérieur pour les diodes laser de haute puissance, permettant une détection à plus longue portée. |

| FR4 standard (High Tg) | Convient pour le LIDAR à courte portée et à basse vitesse ; beaucoup moins cher mais limite les temps de montée des impulsions et la résolution. |

Piliers de fiabilité et de performance (Signal / Puissance / Thermique / Contrôle de processus)

La fiabilité dans les applications de sécurité est binaire : cela fonctionne, ou le périmètre est violé. APTPCB (APTPCB PCB Factory) souligne que la fiabilité commence dès la phase de conception et se poursuit tout au long de la fabrication.

Intégrité du signal (Si)

Le signal de retour d'un objet distant est incroyablement faible. Il doit être amplifié par un amplificateur à transimpédance (TIA). La piste reliant la photodiode au TIA est la ligne la plus critique de la carte. Elle doit être aussi courte que possible pour minimiser la capacité. Tout bruit couplé dans cette piste masquera le signal de retour, réduisant la portée effective du LIDAR.

Intégrité de la puissance (Pi)

Les pilotes laser tirent de grands courants par impulsions très courtes. Si le réseau de distribution d'énergie (PDN) a une impédance élevée, la tension chutera pendant l'impulsion, entraînant une sortie laser incohérente. Les concepteurs doivent utiliser des condensateurs à faible inductance placés immédiatement adjacents aux broches du pilote et utiliser des plans de cuivre épais si possible.

Protection environnementale

Ces unités étant souvent montées sur des poteaux ou des clôtures, elles sont exposées aux éléments. Conformal Coating est obligatoire pour empêcher l'infiltration d'humidité et la corrosion. Pour les environnements soumis à des niveaux élevés de soufre ou de brouillard salin, un encapsulage ou un enrobage plus robuste peut être nécessaire.

| Critères d'acceptation | Spécification standard | Exigence critique |

|---|---|---|

| Contrôle d'impédance | ±10% | ±5% (pour les paires différentielles à haute vitesse) |

| Classe IPC | Classe 2 (Standard) | Classe 3 (Fiabilité critique) |

| Propreté | Lavage standard | Test de contamination ionique |

| Fiabilité des vias | Placage standard | Remplissage conducteur/non conducteur + Capuchon |

L'avenir : Où cela nous mène (Matériaux, Intégration, IA/Automatisation)

Le marché du LIDAR évolue rapidement vers des solutions à semi-conducteurs et des niveaux d'intégration plus élevés. Nous constatons que les fonctions du PCB de gestion de la sécurité sont repoussées vers la périphérie, le traitement par IA se faisant directement sur la carte du capteur LIDAR.

Cette tendance entraîne le besoin d'interconnexions encore plus denses et d'une meilleure gestion thermique pour gérer la chaleur des processeurs d'IA. Nous observons également une transition vers les lasers de 1550 nm (plus sûrs pour les yeux), qui nécessitent différents matériaux de détection (InGaAs) et une manipulation spécialisée lors de l'assemblage.

Trajectoire de Performance sur 5 Ans (Illustratif)

| Métrique de performance | Aujourd'hui (typique) | Direction sur 5 ans | Importance |

|---|---|---|---|

| **Niveau d'intégration** | Laser/Capteur Discret + FPGA | Système sur Puce (SoC) + Optique Intégrée | Réduit la taille et le coût d'assemblage ; augmente les exigences de densité du PCB. |

| **Largeur/Espace de Piste** | 3mil / 3mil | 1.5mil / 1.5mil (mSAP) | Permet un plus grand nombre de canaux (plus de pixels) dans le même encombrement. |

Alors que l'industrie évolue, s'associer à un fabricant capable de Fabrication Avancée de PCB devient crucial pour suivre ces tolérances de plus en plus strictes.

Demander un devis / Revue DFM pour PCB de sécurité LIDAR (Ce qu'il faut envoyer)

Lorsque vous êtes prêt à passer du prototype à la production, la fourniture d'un ensemble de données complet garantit une tarification précise et des questions d'ingénierie (EQ) plus rapides. Pour les cartes LIDAR, une attention particulière à la définition des matériaux et à l'empilement est requise.

- Fichiers Gerber : Format RS-274X ou ODB++.

- Diagramme d'empilement : Spécifiez clairement les matériaux diélectriques (par exemple, « Rogers RO4350B sur la couche 1-2 »).

- Exigences d'impédance : Listez toutes les lignes à impédance contrôlée avec les valeurs cibles et les couches de référence.

- Tableau de perçage : Faites la distinction entre les perçages mécaniques et les microvias laser.

- Finition de surface : ENIG ou ENEPIG est recommandé pour le soudage par fil ou les composants à pas fin.

- Quantités : Prototype (5-10 pièces) vs. Volume de production.

- Exigences Spéciales : Notez tout placage de bord, exigences de pièce de monnaie en cuivre ou besoins spécifiques IPC Class 3.

Conclusion finale

Le PCB de sécurité LIDAR représente une convergence de traitement numérique à haute vitesse, de réception analogique sensible et de transmission optique à haute puissance. C'est un composant où la disposition physique dicte directement la qualité des données de sécurité. Une conception bien exécutée garantit que le système peut distinguer une feuille qui tombe d'un intrus, quelles que soient les conditions météorologiques ou d'éclairage.

À mesure que les exigences de sécurité deviennent plus sophistiquées, la complexité de fabrication de ces cartes continuera d'augmenter. L'engagement avec APTPCB dès le début de la phase de conception permet un examen approfondi de la conception pour la fabrication (DFM), garantissant que votre capteur haute performance peut être produit de manière fiable et à grande échelle.