Points Clés

- Définition : L'assemblage de PCB médicaux va au-delà de la fabrication électronique standard en adhérant strictement aux normes ISO 13485 et aux exigences de fiabilité IPC Classe 3.

- Métriques Critiques : Le succès est mesuré par le rendement du premier passage (FPY), les niveaux de propreté ionique et la traçabilité complète des composants jusqu'au numéro de lot.

- Idée Faussée : Beaucoup supposent que toutes les cartes médicales nécessitent les matériaux les plus chers, mais la sélection des matériaux devrait en fait dépendre de la classification spécifique du dispositif (Classe I, II ou III).

- Conseil de Pro : Une implication précoce dans la Conception pour la Fabrication (DFM) peut réduire les coûts de validation jusqu'à 30 % en détectant les erreurs d'empreinte avant le premier prototype.

- Validation : Une stratégie de test robuste doit combiner l'Inspection Optique Automatisée (AOI), les rayons X et le Test In-Circuit (ICT) pour garantir zéro défaut dans les applications critiques pour la vie.

- Traçabilité : Chaque composant de la nomenclature (BOM) doit être traçable jusqu'à sa source pour faciliter les rappels rapides ou les enquêtes en cas de défaillances sur le terrain.

Ce que signifie réellement l'assemblage de PCB médicaux (portée et limites)

L'assemblage de PCB médicaux est le processus spécialisé de fabrication et de peuplement de cartes de circuits imprimés utilisées dans les dispositifs de soins de santé, allant des équipements de diagnostic aux implants vitaux. Contrairement à l'électronique grand public, où le coût est souvent le principal moteur, l'électronique médicale privilégie la sécurité du patient, la fiabilité et la conformité réglementaire. Chez APTPCB (Usine de PCB APTPCB), nous définissons ce champ d'application à travers trois limites critiques : la conformité réglementaire, la classification de la fiabilité et la gestion du cycle de vie.

Premièrement, la conformité réglementaire est axée sur la norme ISO 13485. Il s'agit de la norme de système de gestion de la qualité spécifiquement destinée aux dispositifs médicaux. Elle exige des procédures documentées pour chaque étape du processus d'assemblage, garantissant que chaque carte produite est identique à la conception validée.

Deuxièmement, la fiabilité est régie par la classification IPC. La plupart des dispositifs médicaux relèvent de la classe IPC 2 (Produits électroniques pour services dédiés) ou de la classe IPC 3 (Produits électroniques à haute fiabilité). La classe 3 est obligatoire pour les systèmes de maintien en vie où les temps d'arrêt ne sont pas une option. Cela dicte des critères plus stricts pour la qualité des joints de soudure, l'épaisseur du placage et la propreté.

Troisièmement, la gestion du cycle de vie implique un contrôle strict des changements. Dans la fabrication médicale, vous ne pouvez pas simplement échanger un condensateur contre une alternative moins chère sans valider que le changement n'a pas d'impact sur les performances cliniques. Ce contrôle rigoureux garantit que le dispositif approuvé par la FDA ou la CE reste le dispositif fabriqué des années plus tard.

Métriques importantes (comment évaluer la qualité)

Une fois que vous avez compris le champ d'application, vous avez besoin de points de données spécifiques pour mesurer le succès et garantir que l'assemblage respecte les normes médicales. Dans l'électronique médicale, le « suffisamment bon » n'existe pas. Vous devez quantifier la qualité en utilisant des métriques qui reflètent à la fois la santé du processus de fabrication et la fiabilité du produit final.

| Métrique | Pourquoi c'est important | Plage typique ou facteurs d'influence | Comment mesurer |

|---|---|---|---|

| Rendement au premier passage (FPY) | Indique la stabilité du processus. Un faible FPY suggère des problèmes systémiques qui pourraient entraîner des défaillances latentes sur le terrain. | >98% pour les produits médicaux matures; >95% pour les cartes complexes à technologie mixte. | (Unités conformes / Total des unités entrant dans le processus) × 100. |

| Contamination ionique | Les résidus peuvent provoquer une croissance dendritique et des courts-circuits, en particulier dans les environnements hospitaliers humides ou les implants. | <1.56 µg/cm² équivalent NaCl (standard); <0.75 µg/cm² pour une haute fiabilité. | Test ROSE (Résistivité de l'Extrait de Solvant) ou Chromatographie Ionique. |

| Pourcentage de vides de soudure | Les vides dans les joints de soudure réduisent les performances thermiques et mécaniques, ce qui est critique pour les composants de puissance et les BGA. | La classe IPC 3 autorise une zone de vide maximale de 25%; <10% est préférable pour le médical. | Analyse par inspection aux rayons X 2D ou 3D. |

| Traçabilité des composants | Essentiel pour les rappels. Vous devez savoir quel lot de condensateurs a été utilisé dans quel numéro de série. | Couverture à 100%. Doit lier le Ref Des au numéro de lot du fabricant. | Systèmes ERP/MES scannant les bobines pendant le placement. |

| Couverture des tests | Garantit que les défauts de fabrication sont effectivement détectables avant l'expédition. | >95% de couverture des défauts potentiels (courts-circuits, coupures, valeurs erronées). | Analyse combinée des capacités AOI, rayons X, ICT et tests fonctionnels. |

| Survie au cycle thermique | Prévoit la durée de vie sous contrainte (par exemple, cycles de stérilisation ou températures de fonctionnement variables). | De -40°C à +85°C (ou plus large selon le cas d'utilisation) pour plus de 500 cycles. | Chambres d'essai de durée de vie accélérée (ALT). |

Guide de sélection par scénario (compromis)

Connaître les métriques aide, mais différents dispositifs médicaux exigent des priorités de fabrication différentes en fonction de leur application clinique.

Tous les PCB médicaux ne sont pas créés égaux. Un outil de diagnostic jetable a des exigences très différentes de celles d'un stimulateur cardiaque. Voici comment équilibrer les compromis dans les scénarios courants.

1. Dispositifs implantables (Stimulateurs cardiaques, Neurostimulateurs)

- Priorité: Miniaturisation extrême et fiabilité absolue (IPC Classe 3).

- Compromis: Coût élevé et faible tolérance au rendement vs. longévité.

- Exigence clé: Utilisation de matériaux biocompatibles et de substrats haute fiabilité comme le flex en polyimide.

- Aperçu APTPCB: La propreté est primordiale ici ; tout résidu ionique peut provoquer une défaillance à l'intérieur du corps.

2. Imagerie diagnostique (IRM, CT, Ultrasons)

- Priorité: Intégrité du signal et traitement des données à haute vitesse.

- Compromis: Empilements de couches complexes (12+ couches) vs. fabricabilité.

- Exigence clé : Impédance contrôlée et matériaux à faible perte.

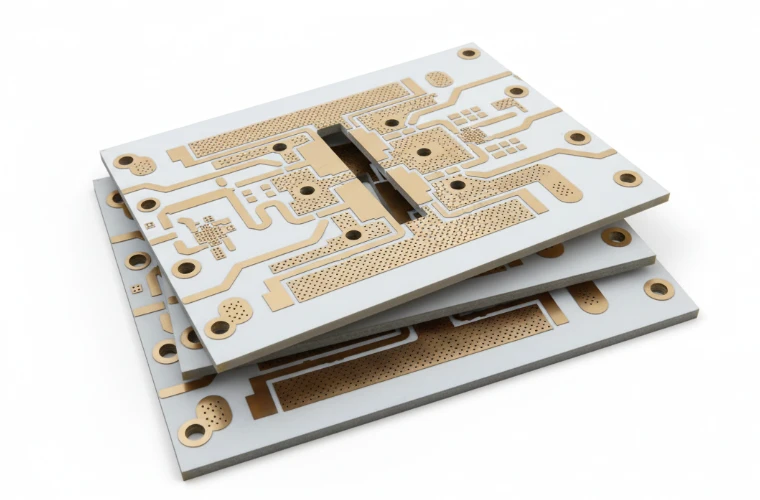

- Recommandation : Utilisez des matériaux PCB Rogers pour minimiser la perte de signal aux hautes fréquences.

3. Moniteurs de santé portables (patchs ECG, moniteurs de glycémie)

- Priorité : Facteur de forme (flexibilité) et consommation d'énergie.

- Compromis : Durabilité vs. confort/poids.

- Exigence clé : Construction rigide-flexible pour s'adapter aux boîtiers incurvés.

- Risque : Une flexion dynamique peut fissurer les joints de soudure si le rayon de courbure est trop serré.

4. Robotique chirurgicale

- Priorité : Contrôle précis du moteur et faible latence.

- Compromis : Gestion thermique vs. densité des composants.

- Exigence clé : PCB en cuivre épais pour gérer les courants élevés des moteurs sans surchauffe.

- Validation : Des tests de vibration approfondis sont nécessaires pour simuler l'environnement de fonctionnement.

5. Instrumentation de laboratoire (analyseurs sanguins)

- Priorité : Résistance chimique et stabilité à long terme.

- Compromis : Robustesse vs. design esthétique.

- Exigence clé : Revêtement conforme pour protéger contre les déversements de produits chimiques et les réactifs.

- Objectif : La production à forte mixité et faible volume est courante ici.

6. Équipement de santé à domicile (CPAP, nébuliseurs)

- Priorité : Rentabilité et sécurité de l'utilisateur (isolation).

- Compromis : Prix grand public vs. sécurité de qualité médicale.

- Exigence clé : Adhésion stricte aux normes de sécurité UL concernant l'inflammabilité et les chocs électriques.

- Stratégie : Utiliser des matériaux FR4 standard tout en maintenant des contrôles de processus stricts.

De la conception à la fabrication (points de contrôle de l'implémentation)

Après avoir sélectionné la bonne approche pour votre scénario, l'attention se porte sur l'exécution étape par étape du processus d'assemblage.

Cette phase est celle où la conception théorique rencontre la réalité physique de la fabrication. Nous recommandons les points de contrôle suivants pour garantir le bon déroulement de votre assemblage de PCB médical.

Point de contrôle 1 : Vérification des matériaux

- Recommandation : Vérifier que le stratifié (FR4, Rogers, Flex) correspond au dossier UL et à l'indice d'inflammabilité spécifiés.

- Risque : L'utilisation de matériaux non certifiés peut annuler les soumissions FDA 510(k).

- Acceptation : Certificat de Conformité (CoC) du fournisseur de stratifié.

Point de contrôle 2 : Examen de la conception pour la fabrication (DFM)

- Recommandation : Effectuer une vérification DFM complète avant de commander les pochoirs.

- Risque : Des tailles de pastilles trop petites pour les anneaux annulaires de Classe 3 entraîneront des ruptures.

- Acceptation : Approbation du rapport DFM. Vous pouvez utiliser les directives DFM pour vous préparer.

Point de contrôle 3 : Impression de la pâte à souder

- Recommandation : Utiliser des pochoirs électroformés pour les composants à pas fin (0201, BGA).

- Risque : Une pâte insuffisante entraîne des joints ouverts ; trop de pâte entraîne des ponts.

- Acceptation : Données de volume de l'inspection 3D de la pâte à souder (SPI).

Point de contrôle 4 : Placement des composants

- Recommandation : Vérifier la configuration de l'alimentateur pour s'assurer que le MPN (Manufacturer Part Number) correct est chargé.

- Risque : Une tension nominale incorrecte du condensateur peut entraîner une défaillance catastrophique.

- Acceptation : Journaux de vérification de la machine et inspection du premier article (FAI).

Point de contrôle 5 : Profilage de refusion et contrôle BGA

- Recommandation : Optimiser le profil thermique pour minimiser la formation de vides dans les Ball Grid Arrays (BGA).

- Focus LSI : contrôle des vides BGA : pochoir, refusion et critères de rayons X.

- Pochoir : La conception de l'ouverture doit être réduite (par exemple, 70-80 % du pad) pour éviter un piégeage excessif de gaz de flux.

- Refusion : Une zone de trempage permet aux substances volatiles de s'échapper avant que l'alliage ne fonde.

- Critères : IPC Classe 3 exige des limites strictes sur la taille des vides (généralement <25 % de la surface de la bille).

- Acceptation : Graphique du profil thermique conforme aux spécifications.

Point de contrôle 6 : Inspection optique automatisée (AOI)

- Recommandation : Déployer l'AOI après la refusion pour toutes les cartes.

- Focus LSI : inspection AOI vs rayons X : quels défauts chacun détecte.

- AOI : Idéal pour les défauts visibles comme la polarité, le tombstoning, les ponts et les pièces manquantes. Il repose sur la réflexion de la lumière et les caméras.

- Rayons X : Essentiel pour les joints cachés (BGA, QFN, LGA). Il détecte les vides, les courts-circuits sous le boîtier et les défauts "head-in-pillow" que l'AOI ne peut pas voir.

- Acceptation : Zéro faux positifs ; vérifié par un opérateur humain.

Point de contrôle 7 : Test in-situ (ICT) / Sonde volante

- Recommandation : Effectuer des tests électriques pour vérifier les valeurs des composants et détecter les courts-circuits/ouvertures.

- Risque : Les composants passifs avec une valeur erronée mais une taille de boîtier correcte sont invisibles pour l'AOI.

- Acceptation : Journal Pass/Fail pour chaque numéro de série.

Point de contrôle 8 : Nettoyage et revêtement conforme

- Recommandation : Laver les cartes pour éliminer les résidus de flux, puis appliquer un revêtement si nécessaire pour la protection contre l'humidité.

- Risque : Les résidus ioniques provoquent la corrosion au fil du temps.

- Acceptation : Résultats des tests de contamination ionique.

Erreurs courantes (et la bonne approche)

Même avec un plan solide, des pièges spécifiques peuvent faire dérailler un projet d'électronique médicale s'ils ne sont pas anticipés.

Ces erreurs proviennent souvent du fait de traiter les cartes médicales comme de l'électronique grand public. Les éviter permet de gagner du temps et d'éviter des maux de tête réglementaires.

Ignorer l'obsolescence des composants :

- Erreur : Concevoir avec des pièces qui sont en fin de vie (EOL).

- Correction : Vérifier le statut du cycle de vie de chaque composant. Les produits médicaux ont de longs cycles de vie (5-10 ans), il faut donc sélectionner des pièces avec une disponibilité à long terme garantie.

Points de test insuffisants :

- Erreur : Supprimer les points de test pour économiser de l'espace, rendant l'ICT impossible.

- Correction : Prioriser la testabilité. Si les points de test physiques ne conviennent pas, prévoir un balayage de frontière (JTAG) étendu ou des montages de test fonctionnels.

Documentation ambiguë :

- Erreur : Envoyer des fichiers Gerber sans plan de fabrication ni notes d'assemblage.

- Correction : Fournir un dossier complet incluant l'empilement, le tableau de perçage, les exigences de classe IPC et la couleur du masque de soudure/sérigraphie.

Négliger les Effets de la Stérilisation :

- Erreur : Choisir des matériaux qui se dégradent sous stérilisation Gamma, EtO ou Autoclave.

- Correction : Vérifier que le substrat du PCB, le masque de soudure et les composants peuvent résister à la méthode de stérilisation prévue pour le dispositif final.

Spécifier des Tolérances Excessives :

- Erreur : Exiger une impédance de +/- 1% sur les pistes là où +/- 10% est suffisant.

- Correction : Des tolérances strictes augmentent les coûts et les rebuts. Utiliser un calculateur d'impédance pour déterminer des paramètres réalistes.

Engagement Tardif du Fournisseur :

- Erreur : Finaliser la conception avant de parler au fabricant.

- Correction : Impliquer APTPCB tôt. Nous pouvons suggérer des optimisations de l'empilement qui améliorent le rendement sans modifier les performances du signal.

Questions Fréquentes

Pour clarifier toute incertitude restante, voici les réponses aux questions les plus fréquentes que nous recevons concernant l'assemblage médical.

Q : Quelle est la différence entre ISO 9001 et ISO 13485 ? R : ISO 9001 est une norme générale de gestion de la qualité. ISO 13485 est spécifique aux dispositifs médicaux, ajoutant des exigences strictes en matière de gestion des risques, de documentation et de traçabilité que l'ISO 9001 ne couvre pas.

Q : Les PCB médicaux peuvent-ils utiliser de la soudure sans plomb ? A: Oui, la plupart des dispositifs médicaux sont désormais conformes à la directive RoHS (sans plomb). Cependant, certaines catégories critiques de maintien en vie bénéficient encore d'exemptions permettant l'utilisation de soudures au plomb pour prévenir les moustaches d'étain, bien que cela devienne plus rare.

Q: Comment gérez-vous la programmation du firmware? R: Nous pouvons pré-programmer les CI avant le placement ou les programmer sur la carte à l'aide d'un banc de test. Nous exigeons une vérification de la somme de contrôle pour nous assurer que le code est chargé correctement.

Q: Quel est le délai typique pour l'assemblage de PCB médicaux? R: Les prototypes peuvent être réalisés en 24 à 72 heures. Les séries de production prennent généralement 2 à 4 semaines, en fonction des délais de livraison des composants et de la complexité des tests requis.

Q: Prenez-vous en charge le rigid-flex pour les dispositifs médicaux portables? R: Oui, le rigid-flex est très courant dans les dispositifs médicaux portables. Nous prenons en charge des empilements complexes pour permettre à l'appareil de s'adapter au corps du patient.

Q: Comment la confidentialité est-elle gérée? R: Nous signons un accord de non-divulgation (NDA) avant de recevoir toute donnée. Votre propriété intellectuelle est protégée tout au long du processus de fabrication.

Q: Que se passe-t-il si un composant est en rupture de stock? R: Nous proposons des alternatives avec une forme, un ajustement et une fonction identiques. Cependant, dans l'assemblage médical, vous (le client) devez approuver toute alternative avant que nous ne procédions.

Q: L'inspection aux rayons X est-elle obligatoire? R: Pour les cartes avec BGA, LGA ou QFN (pièces sans plomb), l'inspection aux rayons X est obligatoire pour garantir la qualité des joints de soudure. Pour les cartes avec seulement des broches visibles, l'AOI est généralement suffisante.

Pages et outils associés

Pour une analyse technique plus approfondie et pour préparer vos données pour la production, utilisez ces ressources spécifiques.

- Directives DFM: Règles de conception détaillées pour garantir la fabricabilité de votre carte.

- Assemblage SMT et THT: Aperçu du processus d'assemblage principal pour les cartes médicales avec un contenu SMT/THT mixte.

- Calculateur d'impédance: Calculez la largeur et l'espacement des pistes pour les lignes à impédance contrôlée.

- Obtenir un devis: Soumettez vos fichiers pour une estimation détaillée des coûts.

Glossaire (termes clés)

Enfin, assurez une communication claire en examinant la terminologie standard de l'industrie utilisée dans la fabrication d'électronique médicale.

| Terme | Définition |

|---|---|

| IPC-A-610 Classe 3 | La norme la plus élevée pour l'acceptation des assemblages électroniques, requise pour les dispositifs médicaux à haute fiabilité et de maintien en vie. |

| ISO 13485 | La norme internationale de gestion de la qualité spécifiquement pour l'industrie des dispositifs médicaux. |

| BOM (Nomenclature) | Une liste complète de tous les composants, y compris les MPN, les quantités et les désignateurs de référence. |

| Fichiers Gerber | Le format de fichier standard utilisé pour transmettre les données des couches de PCB (cuivre, masque de soudure, perçage) au fabricant. |

| Marqueur Fiduciaire | Une marque en cuivre sur le PCB utilisée par les machines d'assemblage pour l'alignement optique. |

| Soudage par refusion | Un processus où la pâte à souder est fondue dans un four pour fixer les composants montés en surface. |

| Soudage à la vague | Un processus principalement utilisé pour les composants traversants, où la carte passe sur une vague de soudure en fusion. |

| SMT (Technologie de Montage en Surface) | Une méthode où les composants sont montés directement sur la surface du PCB. |

| AOI (Inspection Optique Automatisée) | Un système basé sur une caméra qui scanne le PCB pour détecter les défauts visuels tels que les pièces manquantes ou les erreurs de polarité. |

| AXI (Inspection Automatisée par Rayons X) | Une méthode d'inspection utilisant les rayons X pour visualiser les joints de soudure cachés sous des composants comme les BGA. |

| ICT (Test In-Situ) | Une méthode de test qui utilise un banc de test à "lit de clous" pour vérifier l'intégrité électrique des composants individuels. |

| Revêtement Conforme | Une couche chimique protectrice appliquée sur le PCB pour le protéger contre l'humidité, la poussière et les produits chimiques. |

| Traçabilité | La capacité de suivre l'historique, l'application ou l'emplacement d'un article (composant) au moyen d'une identification enregistrée. |

Conclusion finale (prochaines étapes)

Résumer le parcours de la définition à la validation garantit que votre projet est prêt pour le marché. L'assemblage de PCB médicaux est une discipline qui ne tolère aucune erreur. Il exige une synergie entre une conception robuste, une sélection précise des matériaux et un partenaire de fabrication qui comprend la gravité des normes IPC Classe 3. Du contrôle des vides BGA à la garantie d'une traçabilité complète, chaque étape protège le patient final.

Pour avancer, préparez votre dossier de données, y compris les fichiers Gerber, la nomenclature (BOM), les plans d'assemblage et les exigences de test. Chez APTPCB, nous sommes prêts à examiner votre documentation et à vous guider à travers la transition du prototype à la production en volume.

Prêt à valider votre conception médicale ? Contactez-nous dès aujourd'hui pour une revue DFM complète.