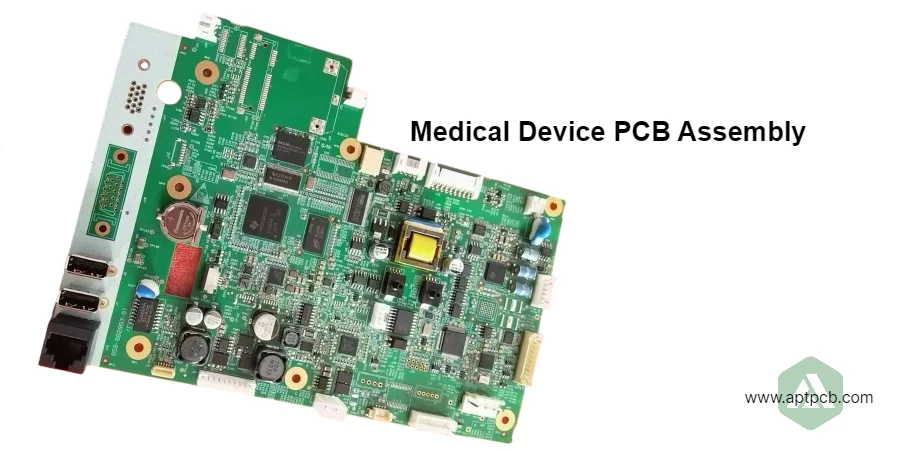

Les assemblages de PCB pour dispositifs médicaux mettent en œuvre la surveillance des patients, les équipements de diagnostic et les systèmes thérapeutiques nécessitant une gestion de la qualité ISO 13485, la sécurité électrique IEC 60601, des matériaux biocompatibles et la conformité réglementaire de la FDA, prenant en charge les moniteurs de signes vitaux, l'imagerie diagnostique, les pompes à perfusion et les instruments chirurgicaux, exigeant une fabrication validée, des tests complets et une traçabilité totale sur des cycles de vie de produits de 10 à 15 ans avec une tolérance zéro pour les défaillances ayant un impact sur la sécurité des patients.

Chez APTPCB, nous fournissons des services d'assemblage de dispositifs médicaux avec une expertise en dispositifs médicaux, mettant en œuvre des processus certifiés ISO 13485 et une fabrication validée prenant en charge les dispositifs médicaux de classe I à classe III.

Atteindre la conformité ISO 13485 et FDA

La fabrication de dispositifs médicaux exige un système de gestion de la qualité ISO 13485, des contrôles de conception FDA (21 CFR Part 820) et une documentation complète pour soutenir les soumissions réglementaires et les audits. Les défis réglementaires incluent la validation des processus (IQ/OQ/PQ), les dossiers historiques de conception, les dossiers de fabrication des dispositifs et le contrôle des modifications. Une conformité inadéquate empêche l'autorisation de la FDA, entraîne des constatations d'audit nécessitant des actions correctives, ou aboutit à des lettres d'avertissement ayant un impact sur l'entreprise — affectant considérablement l'accès au marché, les lancements de produits et la position réglementaire.

Chez APTPCB, notre assemblage met en œuvre des processus certifiés ISO 13485, garantissant la conformité FDA et la préparation aux audits.

Mise en œuvre de la conformité réglementaire

- Système Qualité ISO 13485 : Processus certifiés couvrant les contrôles de conception, la validation des processus et la gestion des risques avec la documentation du système qualité.

- Validation des Processus : Protocoles IQ/OQ/PQ validant que les processus de fabrication répondent aux spécifications avec des preuves documentées à l'appui des soumissions réglementaires.

- Support des Dossiers Historiques de Conception : Documentation complète traçant les entrées de conception, la vérification, la validation et les activités de gestion des risques.

- Systèmes de Traçabilité : Suivi des lots, numérotation sérielle et enregistrement des résultats de test permettant une généalogie complète du dispositif, des composants à l'expédition finale.

- Contrôle des changements : Gestion rigoureuse des changements avec évaluation d'impact, validation et documentation, garantissant la conformité réglementaire.

- Support aux audits : Organisation d'audits par la FDA, les organismes notifiés ou les clients, démontrant la conformité et facilitant les approbations réglementaires.

Support pour l'autorisation FDA

Grâce à la certification ISO 13485, à des processus validés et à une expertise complète en matière de documentation, APTPCB permet aux fabricants de dispositifs médicaux d'obtenir l'autorisation FDA 510(k), le marquage CE et les approbations réglementaires mondiales, soutenant ainsi l'introduction sur le marché.

Assurer la sécurité électrique IEC 60601

Les dispositifs médicaux en contact ou à proximité des patients nécessitent une sécurité électrique conforme à la norme IEC 60601-1, y compris une isolation renforcée (4 kV), des limites de courant de fuite (<100 μA contact patient) et une protection complète contre les dangers électriques. Les défis en matière de sécurité incluent l'obtention de distances de fuite/d'isolement adéquates, la validation des barrières d'isolation et la mise en œuvre d'une mise à la terre de protection ou d'une double isolation. Une mise en œuvre de sécurité inadéquate empêche la certification, crée des risques de choc pour le patient ou provoque des incidents de sécurité sur le terrain – impactant significativement la sécurité du patient, la responsabilité du produit et la conformité réglementaire.

Chez APTPCB, notre fabrication met en œuvre la sécurité électrique IEC 60601, assurant la protection du patient et la conformité réglementaire.

Mise en œuvre de la sécurité électrique

- Conception d'isolation renforcée : Distances de fuite/d'isolement >8mm entre les connexions patient et l'alimentation secteur, conformes aux exigences de la norme IEC 60601-1 avec validation de la qualité des tests.

- Contrôle du courant de fuite : Conception du circuit et sélection des composants limitant les courants de fuite à la terre, de fuite du boîtier et de fuite patient en dessous des limites de sécurité.

- Moyens de protection : Isolation de type BF ou CF pour les parties appliquées au patient, offrant une protection appropriée basée sur le risque d'application.

- Intégrité de la terre de protection : Connexions de terre de protection à faible résistance (<0,1Ω) avec surveillance et indication de défaut si nécessaire.

- Test Hipot : Test de production appliquant 2x la tension de fonctionnement + 1000V, validant l'intégrité de l'isolation sur chaque unité.

- Conformité CEM : Tests CEM IEC 60601-1-2 garantissant que les dispositifs n'émettent pas d'interférences affectant d'autres équipements et ne sont pas sensibles aux IEM externes.

Assurance de la sécurité du patient

Grâce à son expertise IEC 60601, à une conception de sécurité électrique validée et à des protocoles de test complets, APTPCB fournit des dispositifs médicaux répondant aux exigences de sécurité électrique, protégeant les patients et le personnel clinique tout en obtenant la certification réglementaire.

Mise en œuvre de matériaux et revêtements biocompatibles

Les dispositifs médicaux en contact avec la peau ou les fluides corporels nécessitent des matériaux biocompatibles conformes à la norme ISO 10993, prévenant la cytotoxicité, la sensibilisation ou l'irritation. Les défis de la biocompatibilité incluent la sélection des matériaux, la validation des revêtements et des tests complets démontrant la sécurité. Une biocompatibilité inadéquate entraîne des réactions indésirables chez les patients, des non-conformités réglementaires ou des rappels de produits, ce qui a un impact significatif sur la sécurité des patients et l'accès au marché.

Chez APTPCB, notre fabrication met en œuvre des processus biocompatibles pour les dispositifs médicaux en contact avec le corps.

Mise en œuvre de la biocompatibilité

- Sélection des matériaux : Stratifiés PCB biocompatibles, revêtements conformes de qualité médicale et finitions de surface appropriées conformes à la norme ISO 10993 avec une expertise en revêtement conforme pour PCB.

- Validation des revêtements : Revêtements en Parylene ou en uréthane de qualité médicale offrant une encapsulation complète empêchant le contact des tissus avec l'électronique.

- Tests ISO 10993 : Tests de cytotoxicité, de sensibilisation, d'irritation et de toxicité systémique validant la sécurité des matériaux pour le contact prévu avec le patient.

- Validation du nettoyage : Processus de nettoyage validés éliminant les résidus de flux et les contaminants, assurant la biocompatibilité et prévenant la contamination.

- Environnement de fabrication : Zones d'assemblage contrôlées maintenant des normes de propreté pour prévenir la contamination particulaire des dispositifs médicaux.

Dispositifs médicaux biocompatibles

Grâce à la sélection de matériaux biocompatibles, à des processus de revêtement validés et à des tests ISO 10993 coordonnés avec des environnements d'assemblage propres, APTPCB permet des dispositifs médicaux sûrs pour le contact avec les patients, prenant en charge les instruments chirurgicaux, les moniteurs et les applications thérapeutiques.

Fournir des mesures analogiques et physiologiques de précision

Les dispositifs médicaux mesurent les signes vitaux (ECG, SpO2, tension artérielle, température) nécessitant des front-ends analogiques de précision, une conception à faible bruit et une validation de la précision clinique. Les défis de mesure incluent le rejet des artefacts de mouvement, la prévention des interférences 50/60 Hz et l'obtention d'une corrélation clinique. Une mise en œuvre de mesure inadéquate entraîne des lectures imprécises affectant les décisions cliniques, de fausses alarmes provoquant une fatigue de notification, ou des défaillances de conformité réglementaire — impactant significativement l'utilité clinique et la sécurité du patient.

Chez APTPCB, notre assemblage prend en charge des mesures médicales de précision atteignant les spécifications de précision clinique.

Implémentation des mesures médicales

- Conception analogique à faible bruit : Convertisseurs analogique-numérique (CAN) haute résolution (16-24 bits), amplificateurs de précision et mise à la terre appropriée atteignant un rapport signal/bruit (SNR) >80 dB pour les signaux de biopotentiel.

- Rejet des artefacts de mouvement : Filtrage adaptatif et algorithmes de traitement du signal maintenant la précision de mesure malgré le mouvement du patient.

- Isolation et protection : Amplificateurs d'isolation de qualité médicale et circuits de protection contre les défibrillateurs assurant la sécurité du patient et la survie de l'appareil.

- Validation de la Précision Clinique : Études de corrélation comparant les mesures des dispositifs à des équipements médicaux de référence pour valider les spécifications de précision.

- Normes Reconnues par la FDA : Conception selon les normes AAMI (EC13 pour l'ECG, EC57 pour l'oxymétrie de pouls) pour soutenir les soumissions réglementaires.

Grâce à une conception analogique de précision et une validation clinique coordonnées avec l'expertise en tests fonctionnels, APTPCB permet aux dispositifs médicaux d'atteindre une précision de mesure de qualité clinique, supportant les applications critiques de surveillance des patients et de diagnostic.

Prise en Charge des Dispositifs Stériles et à Usage Unique

Les instruments chirurgicaux et les dispositifs médicaux jetables nécessitent des conceptions supportant la stérilisation (autoclave, ETO, rayonnement) ou une construction à usage unique répondant aux objectifs de coût tout en maintenant les performances et la sécurité. Les défis de la stérilisation incluent la sélection des composants et des matériaux survivant aux cycles de stérilisation, le maintien des performances électriques après stérilisation, et l'atteinte des objectifs de coût pour les consommables. Une compatibilité de stérilisation inadéquate entraîne des défaillances des dispositifs après stérilisation, limite les options de stérilisation, ou nécessite des retouches coûteuses — impactant significativement la viabilité du produit et son adoption hospitalière.

Chez APTPCB, nous soutenons la fabrication de dispositifs médicaux stériles avec des conceptions compatibles avec la stérilisation et un assemblage optimisé en termes de coûts.

Prise en Charge des Dispositifs Stériles

Compatibilité de Stérilisation

- Sélection de composants résistant à plusieurs cycles d'autoclave, d'ETO ou d'irradiation gamma sans dégradation.

- Validation des matériaux confirmant que les stratifiés de PCB, les revêtements et les adhésifs conservent leurs propriétés après stérilisation.

- Tests de validation démontrant que les performances électriques et mécaniques restent inchangées après les cycles de stérilisation spécifiés.

Optimisation pour usage unique

- Conceptions optimisées en termes de coûts permettant d'atteindre des prix d'appareils jetables tout en maintenant les exigences de sécurité et de performance.

- Processus d'assemblage simplifiés réduisant les coûts de fabrication, permettant des modèles commerciaux à usage unique.

- Systèmes d'emballage et de barrière stérile maintenant la stérilité tout au long de la distribution et du stockage.

Grâce à son expertise en stérilisation et à une conception soucieuse des coûts, coordonnée avec les capacités de fabrication de PCB spéciaux, APTPCB permet la réalisation de dispositifs médicaux réutilisables et à usage unique répondant aux exigences cliniques et aux objectifs économiques.

Assurer une traçabilité complète et des enregistrements de qualité

Les réglementations relatives aux dispositifs médicaux exigent une traçabilité complète des matières premières à l'utilisation par le patient, permettant la gestion des rappels, l'enquête sur les plaintes et l'amélioration continue. Les défis de la traçabilité incluent la gestion des lots de composants, l'attribution des numéros de série et l'archivage des résultats des tests. Une traçabilité inadéquate empêche les rappels efficaces, complique les enquêtes sur les défaillances ou entraîne des constatations réglementaires – ce qui a un impact significatif sur la gestion de la qualité et la conformité réglementaire.

Chez APTPCB, notre fabrication assure une traçabilité complète répondant aux exigences de qualité des dispositifs médicaux.

Mise en œuvre de la traçabilité

- Suivi des lots de composants : Enregistrement des lots de composants utilisés dans chaque dispositif, permettant des rappels ciblés et la gestion de la qualité des fournisseurs.

- Contrôle des numéros de série : Identification unique du dispositif permettant le suivi de l'historique individuel du dispositif tout au long de son cycle de vie.

- Archivage des résultats des tests : Enregistrements permanents de tous les tests électriques, inspections et validations effectués sur chaque unité.

- Historique électronique des dispositifs : Systèmes de bases de données reliant les composants, les processus, les tests et les étalonnages à des dispositifs spécifiques.

- Gestion des plaintes : Procédures d'enquête reliant les problèmes sur le terrain aux enregistrements de fabrication, soutenant l'analyse des causes profondes. Grâce à des systèmes de traçabilité complets et une documentation qualité coordonnée avec les processus de contrôle qualité à la réception, APTPCB permet aux fabricants de dispositifs médicaux de respecter les exigences réglementaires et de soutenir la gestion de la qualité tout au long du cycle de vie des dispositifs.