Les assemblages de PCB de micro-onduleurs permettent l'optimisation de la puissance au niveau du module, convertissant l'énergie CC des panneaux solaires individuels en tension CA du réseau, nécessitant des conceptions compactes à haute densité résistant à l'exposition extérieure tout en maintenant une efficacité >96%. Contrairement aux onduleurs centraux gérant des réseaux entiers, les micro-onduleurs doivent atteindre une densité de puissance exceptionnelle pour s'adapter sous les panneaux solaires tout en offrant une fiabilité de 25 ans correspondant aux garanties des panneaux dans des conditions environnementales difficiles.

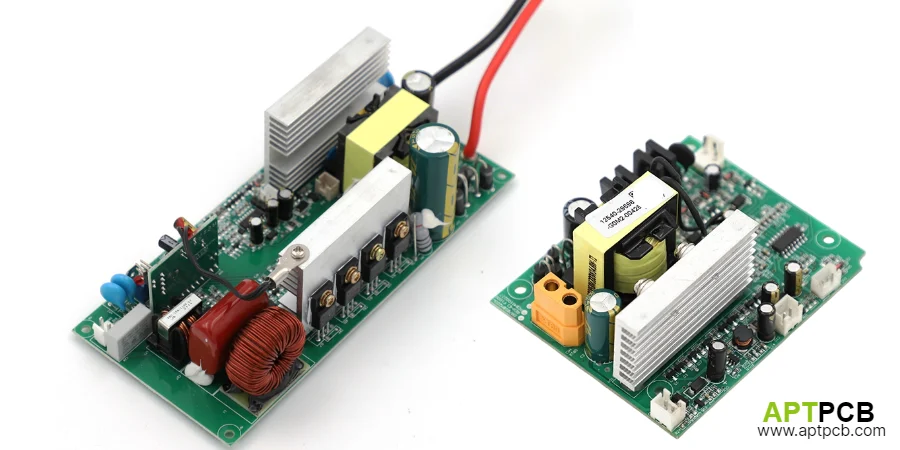

Chez APTPCB, nous fournissons des services spécialisés d'assemblage de micro-onduleurs combinant des conceptions de PCB compactes, une gestion thermique, une protection environnementale et des tests complets. Nos capacités prennent en charge l'électronique de puissance au niveau du module résidentielle et commerciale, optimisant la récolte d'énergie des panneaux individuels.

Mise en œuvre de l'assemblage de PCB haute densité pour les micro-onduleurs compacts

Les contraintes de taille des micro-onduleurs nécessitent un placement de composants à haute densité et une construction de PCB multicouche pour intégrer la conversion de puissance, le contrôle et la communication dans des volumes de boîtier limités. Une taille excessive augmente les coûts et la complexité de montage, tandis qu'une densité de puissance inadéquate compromet l'efficacité ou les performances thermiques.

Chez APTPCB, notre expertise en assemblage optimise la densité des composants sans compromettre la fiabilité ou la fabricabilité.

Techniques clés d'assemblage haute densité

- Placement de composants à pas fin : Assemblage BGA QFN gérant les CI de contrôle, les modules de puissance et les microprocesseurs à pas de 0,4 mm avec un placement de précision assurant des connexions fiables.

- Intégration de PCB HDI : Technologie PCB HDI avec microvias et routage à lignes fines permettant des agencements compacts et des nombres de couches réduits, optimisant les coûts et la taille.

- Gestion de la hauteur des composants : Sélection et placement stratégiques des composants maintenant un profil bas pour s'adapter aux boîtiers compacts tout en accueillant les dissipateurs thermiques et le refroidissement nécessaires.

- Intégration de vias thermiques : Réseaux denses de vias thermiques sous les dispositifs de puissance transférant la chaleur à travers le PCB vers les surfaces de montage du châssis dans une zone de carte limitée.

- Agencement haute fréquence : Routage à impédance contrôlée et mise à la terre appropriée gérant le bruit de commutation haute fréquence dans les agencements denses, prévenant les problèmes d'EMI.

- Validation du processus d'assemblage : Optimisation du processus d'assemblage SMT avec profilage de refusion et inspection assurant un assemblage fiable des cartes denses.

Conception compacte mais fiable

Grâce à son expertise en assemblage haute densité et à sa fabrication avancée, APTPCB fournit des assemblages de micro-onduleurs atteignant des densités de puissance >100W/in³ tout en maintenant la fiabilité et les performances thermiques.

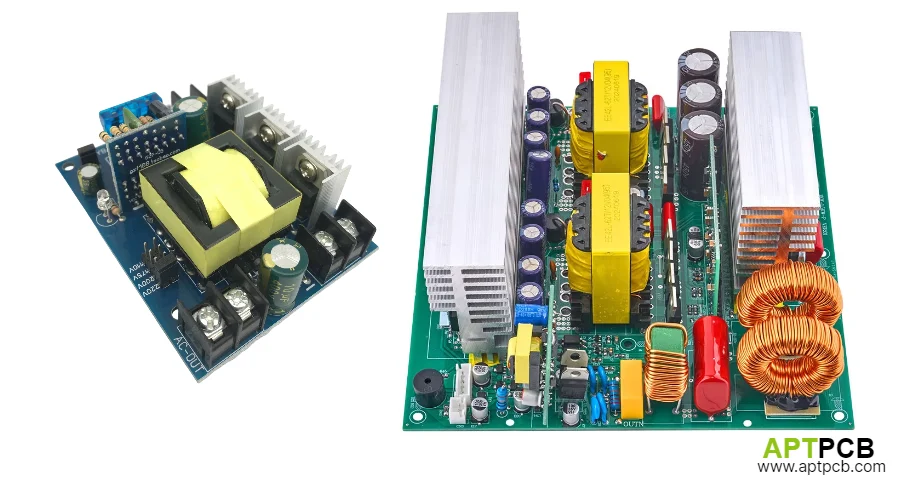

Gestion des performances thermiques dans les boîtiers extérieurs scellés

Les micro-onduleurs fonctionnent dans des boîtiers étanches et résistants aux intempéries, situés sous les panneaux solaires, et subissent des températures ambiantes élevées dues au chauffage des panneaux et à la lumière directe du soleil. Une gestion thermique inadéquate entraîne une perte d'efficacité, une défaillance prématurée des composants ou un arrêt de sécurité, réduisant ainsi la production d'énergie et la fiabilité du système.

APTPCB met en œuvre des stratégies thermiques complètes pour les applications en boîtier scellé.

Stratégies clés de gestion thermique

- Distribution optimisée du cuivre : Construction de PCB à cuivre épais avec des couches de 2 à 4 oz répartissant la chaleur des semi-conducteurs de puissance sur toute la surface de la carte, réduisant ainsi les températures de pointe.

- Transfert de chaleur vers le châssis : Conception du montage du PCB et de l'interface thermique conduisant la chaleur de la carte vers le boîtier en aluminium, permettant un refroidissement convectif et radiatif vers l'environnement.

- Dissipation de puissance des composants : Placement stratégique des dispositifs générateurs de chaleur maximisant le couplage thermique aux surfaces de montage et minimisant l'élévation de température.

- Simulation thermique : Modélisation avant production validant les performances thermiques dans les conditions les plus défavorables (température ambiante élevée, pleine puissance, absence de vent) garantissant le respect des spécifications.

- Sélection des matériaux : Matériaux à Tg élevé maintenant les performances lors d'un fonctionnement continu à température élevée dans des boîtiers scellés.

- Validation par tests thermiques : Mesure de la température et imagerie thermique pendant les tests de puissance vérifiant que les conceptions maintiennent des températures de fonctionnement sûres.

Fonctionnement extérieur fiable

En combinant une conception thermique avec une fabrication validée, APTPCB permet aux micro-onduleurs d'atteindre une efficacité >96 % tout en maintenant les températures de jonction dans les spécifications lors d'un fonctionnement à pleine puissance à 65 °C ambiants sous les panneaux.

Assurer une protection environnementale pour une durée de vie de 25 ans

Les micro-onduleurs nécessitent une protection environnementale renforcée pour survivre à des décennies d'humidité, de cycles de température et de condensation potentielle dans des boîtiers extérieurs scellés. Une protection inadéquate entraîne de la corrosion, une dégradation de la résistance d'isolement ou des défaillances de joints de soudure nécessitant des remplacements sous garantie.

APTPCB met en œuvre des processus complets de protection environnementale.

Méthodes clés de mise en œuvre de la protection

- Application de revêtement conforme: Revêtement conforme de PCB avec des matériaux acryliques ou silicones offrant des barrières contre l'humidité tout en maintenant la dissipation thermique et la capacité de reprise.

- Finitions de surface améliorées: La finition ENIG offre une résistance supérieure à la corrosion par rapport au HASL, assurant une fiabilité à long terme des joints de soudure et l'intégrité des liaisons filaires.

- Nettoyage et contrôle de la contamination: Un retrait rigoureux du flux et des tests de contamination ionique garantissent une résistance d'isolement élevée dans les environnements extérieurs très humides.

- Composants résistants à l'humidité: Sélection de composants privilégiant les boîtiers scellés et les matériaux insensibles à l'humidité, capables de résister à la condensation et à l'exposition à l'humidité.

- Tests environnementaux : Tests accélérés d'humidité, de cyclage thermique et de brouillard salin validant les prévisions de durée de vie de 25 ans dans les installations extérieures.

- Scellement et enrobage : Matériaux d'enrobage optionnels pour les applications à très haute fiabilité, offrant une protection environnementale maximale dans les climats extrêmes.

Des décennies de fiabilité sur le terrain

Grâce à des systèmes complets de protection environnementale et de qualité, APTPCB fournit des assemblages de micro-onduleurs atteignant des taux de défaillance sur le terrain inférieurs à 0,5 % par an, supportant des garanties de 25 ans.

Exécution de tests fonctionnels complets pour les micro-onduleurs

La validation des micro-onduleurs nécessite de tester l'efficacité, les performances MPPT, la synchronisation du réseau et les circuits de protection dans des conditions de fonctionnement réalistes. Des tests inadéquats entraînent des défaillances sur le terrain, des pertes d'efficacité ou une non-conformité en matière de sécurité, nécessitant un service de garantie coûteux.

APTPCB offre des capacités de test dédiées aux micro-onduleurs.

Exigences clés en matière de tests fonctionnels

- Cartographie de l'efficacité : Tests sur les plages de tension d'entrée et de puissance vérifiant une efficacité maximale >96 % et la conformité à l'efficacité pondérée de la California Energy Commission (CEC).

- Validation de l'algorithme MPPT : Simulation de conditions d'irradiance variables testant la vitesse et la précision du suivi du point de puissance maximale, optimisant la récolte d'énergie.

- Synchronisation du réseau : Validation du suivi de tension/fréquence, du contrôle du facteur de puissance et de la protection anti-îlotage, conformément aux exigences IEEE 1547 et UL 1741.

- Tests de communication : Vérification des interfaces de surveillance par communication par courant porteur (CPL), WiFi ou Zigbee, assurant une surveillance fiable du système et la collecte de données.

- Vérification des circuits de protection : Test de la détection de surtension, de surintensité, de défaut à la terre et de défaut d'arc, garantissant une réponse protectrice appropriée.

- Tests de contrainte environnementale : Tests fonctionnels avec cycles de température et rodage (burn-in) identifiant les défaillances précoces avant l'expédition.

Performances et conformité validées

Grâce à des tests complets avec inspection AOI, APTPCB fournit des assemblages de micro-onduleurs répondant aux spécifications d'efficacité, de sécurité et de fiabilité.

Soutenir l'innovation rapide dans la technologie des micro-onduleurs

Les marchés des micro-onduleurs évoluent rapidement avec des améliorations d'efficacité, de nouveaux niveaux de puissance et des fonctionnalités de surveillance améliorées, exigeant des fabricants qu'ils adaptent rapidement leurs conceptions. Les partenaires de fabrication doivent soutenir des cycles de développement rapides, une ingénierie réactive et une production en volume efficace.

APTPCB offre une fabrication agile permettant l'innovation des micro-onduleurs.

Capacités clés de support au développement

- Prototypage rapide : Assemblage NPI livrant des prototypes fonctionnels en 7 à 10 jours, supportant la validation de la conception et les tests de certification.

- Optimisation DFM : Examen de la conception identifiant les défis d'assemblage, les opportunités de réduction des coûts et les améliorations de fiabilité avant l'engagement de production.

- Développement de tests : Conception et programmation de bancs de test personnalisés automatisant la validation fonctionnelle pendant les montées en production et la fabrication en volume.

- Ingénierie des composants : Expertise en approvisionnement de composants recommandant des alternatives, gérant l'obsolescence et garantissant des pièces authentiques provenant de distributeurs agréés.

- Transition de volume : Mise à l'échelle fluide des prototypes d'ingénierie jusqu'à la production de masse tout en maintenant une qualité et des processus constants.

- Support technique : Assistance technique tout au long des phases de développement, de lancement de production et de fabrication en volume.

Développement de produits accéléré

Grâce à des services de fabrication et de support flexibles, APTPCB permet aux fabricants de micro-onduleurs de commercialiser rapidement de nouveaux produits, favorisant ainsi l'innovation et le déploiement.

Permettre une production en volume rentable

La compétitivité des micro-onduleurs exige d'atteindre les coûts cibles tout en maintenant la qualité et la fiabilité. L'optimisation de la fabrication doit réduire les coûts sans compromettre la durée de vie opérationnelle de 25 ans requise pour les installations résidentielles. APTPCB met en œuvre des stratégies d'optimisation des coûts équilibrées avec les exigences de fiabilité.

Approches Clés d'Optimisation des Coûts

- Optimisation de l'utilisation des panneaux : Le profilage et la panelisation efficaces des PCB maximisent le nombre de cartes par panneau, réduisant ainsi les coûts de matériaux par unité.

- Standardisation des composants : La sélection stratégique des composants minimise les pièces uniques et tire parti des achats en gros volumes pour la réduction des coûts.

- Efficacité des processus : Les processus d'assemblage automatisés et les flux de travail optimisés réduisent les coûts de main-d'œuvre tout en maintenant la cohérence de la qualité.

- Gestion de la chaîne d'approvisionnement : Les achats en gros volumes, la gestion des stocks par le fournisseur et l'approvisionnement stratégique réduisent les coûts des composants et garantissent la disponibilité.

- Conception pour la fabrication (DFM) : L'optimisation collaborative réduit le nombre de couches, minimise les processus spéciaux et améliore le rendement d'assemblage.

- Équilibre Qualité-Coût : Des niveaux de test appropriés garantissent la fiabilité tout en évitant les coûts excessifs liés à des tests trop poussés.

Économie de Fabrication Compétitive

En combinant l'efficacité avec la capacité de production de masse, APTPCB fournit des assemblages de micro-onduleurs à des coûts compétitifs, soutenant ainsi le succès sur le marché.