Processus SMT des modules mmWave : réponse rapide (30 secondes)

Le processus SMT des modules mmWave exige des tolérances significativement plus strictes que le SMT standard en raison des courtes longueurs d'onde (1 mm–10 mm) impliquées. Même des déviations physiques mineures dans le volume de soudure ou l'alignement des composants peuvent entraîner une dégradation sévère du signal ou des décalages de fréquence.

- Précision de placement: Doit être maintenue entre ±10 µm et ±25 µm ; la norme de ±50 µm est souvent insuffisante pour les chemins de signal mmWave.

- Vides de soudure: Les vides sur les pastilles de signal doivent être maintenus en dessous de 5 % (surface) pour éviter les discontinuités d'impédance ; les vides sur les pastilles de masse en dessous de 15 % pour la gestion thermique.

- Conception de pochoir: Nécessite des pochoirs électropolis ou nano-revêtus avec une réduction stricte de l'ouverture (généralement 1:0,8 ou 1:0,75) pour éviter les ponts de soudure sur les composants à pas fin.

- Profil de refusion: Un profil linéaire ou une zone de trempage optimisée est critique pour minimiser la formation de vides dans les LGA et BGA utilisés dans les modules mmWave.

- Inspection: 100 % SPI (Solder Paste Inspection) et rayons X sont obligatoires ; l'AOI visuelle ne peut pas détecter les anomalies critiques des joints de soudure sous les blindages RF ou les composants à terminaison inférieure.

- Manipulation des matériaux: Le contrôle du niveau de sensibilité à l'humidité (MSL) est plus strict car l'expansion de l'humidité pendant la refusion peut fissurer les stratifiés haute fréquence sensibles.

Quand le processus SMT des modules mmWave s'applique (et quand il ne s'applique pas)

Comprendre quand appliquer les protocoles SMT d'ultra-précision par rapport à l'assemblage standard aide à équilibrer les coûts et les performances. Appliquez un processus SMT mmWave strict lorsque :

- La fréquence dépasse 24 GHz : Des applications comme la 5G FR2, le radar automobile 77 GHz ou le WiGig 60 GHz exigent une géométrie précise pour maintenir l'intégrité du signal.

- Vous utilisez des puces nues (bare die) ou Flip-Chip : Les méthodes de fixation directe sur le substrat du module exigent une précision de placement de qualité semi-conducteur.

- Les composants sont de taille 0201 ou plus petits : La conception du pochoir pour les composants passifs 0201/01005 dans les réseaux d'adaptation RF est critique pour le réglage.

- Les modules utilisent des PCB à cavité : L'assemblage implique le placement de composants dans des cavités encastrées, nécessitant un dégagement spécial de la buse de placement et un contrôle de l'axe Z.

- Antenna-in-Package (AiP) : Les éléments d'antenne sont intégrés, ce qui signifie que tout désalignement d'assemblage désaccorde directement le diagramme de rayonnement.

Un processus SMT standard est suffisant lorsque :

- Fréquences inférieures à 6 GHz : Les appareils LTE, Wi-Fi (2,4/5 GHz) et IoT standard tolèrent généralement les variations standard de la classe IPC 2.

- Sections uniquement numériques : La gestion de l'alimentation ou la logique de contrôle numérique sur la même carte (loin de l'étage RF frontal) n'a pas besoin d'une précision de ±10 µm.

- Modules connectorisés : Si la fonction mmWave est entièrement contenue dans un module en boîtier métallique pré-certifié qui est simplement soudé sur une carte principale (bien que le module lui-même ait nécessité le processus).

- Prototypage pour la vérification logique : Si vous testez uniquement l'interface numérique et ne caractérisez pas les performances RF.

Règles et spécifications du processus SMT des modules mmWave (paramètres clés et limites)

Les paramètres suivants définissent le succès du processus SMT des modules mmWave. S'écarter de ces plages entraîne souvent des défaillances fonctionnelles qui ne peuvent pas être retravaillées.

| Règle | Valeur/Plage Recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Précision de Placement (X/Y) | ±10µm à ±25µm (3σ) | Un mauvais alignement modifie l'impédance et le couplage de la ligne de transmission. | AOI / Rayons X post-refusion | Perte de signal, décalage de fréquence. |

| Force de Placement | 1.5N – 3.0N (dépend de la composante) | Une force excessive fissure les substrats céramiques fragiles ou déforme les bosses. | Journaux de rétroaction de force de l'axe Z | Puce fissurée, circuits ouverts. |

| Type de Pâte à Souder | Type 4.5 ou Type 5 (SAC305) | Des sphères de poudre plus petites sont nécessaires pour les pas fins et les pastilles 01005. | Étiquette du pot de pâte / SPI | Libération insuffisante, joints granuleux. |

| Épaisseur du Pochoir | 80µm – 100µm | Contrôle le volume de soudure pour éviter les ponts et la capacité excessive. | Vérification laser / Volume SPI | Courts-circuits, capacité parasite. |

| Réduction d'Ouverture | 10-25% de réduction | Empêche les billes de soudure et les ponts sur les CI RF à pas fin. | Vérification Gerber/Pochoir | Formation de billes de soudure, courts-circuits. |

| Vides de Pastille de Signal | < 5% de la surface | Les vides modifient la constante diélectrique effective et l'impédance. | Rayons X 3D / Tomodensitométrie | VSWR élevé, réflexion du signal. |

| Vides sous les pastilles de masse | < 15-20% de la surface | La mise à la terre est cruciale pour la suppression du bruit et la dissipation de la chaleur. | Rayons X 3D | Arrêt thermique, augmentation du bruit de fond. |

| Température de pointe de refusion | 235°C – 245°C | Assure un mouillage complet sans endommager les stratifiés RF sensibles. | Profileur thermique | Joints froids ou délaminage. |

| Temps au-dessus du liquidus (TAL) | 45s – 75s | Permet aux substances volatiles du flux de s'échapper, réduisant ainsi les vides. | Profileur thermique | Taux de vides élevé, joints fragiles. |

| Pont de masque de soudure | > 75µm (si possible) | Empêche les ponts de soudure entre les pastilles. | Inspection à la réception des PCB | Pontage, reprise difficile. |

| Coplanarité des composants | < 80µm | Garantit que toutes les broches touchent la pâte pendant la refusion. | Fiche technique du composant / Contrôle qualité à la réception | Ouvertures (Head-in-Pillow). |

Étapes de mise en œuvre du processus SMT des modules mmWave (points de contrôle du processus)

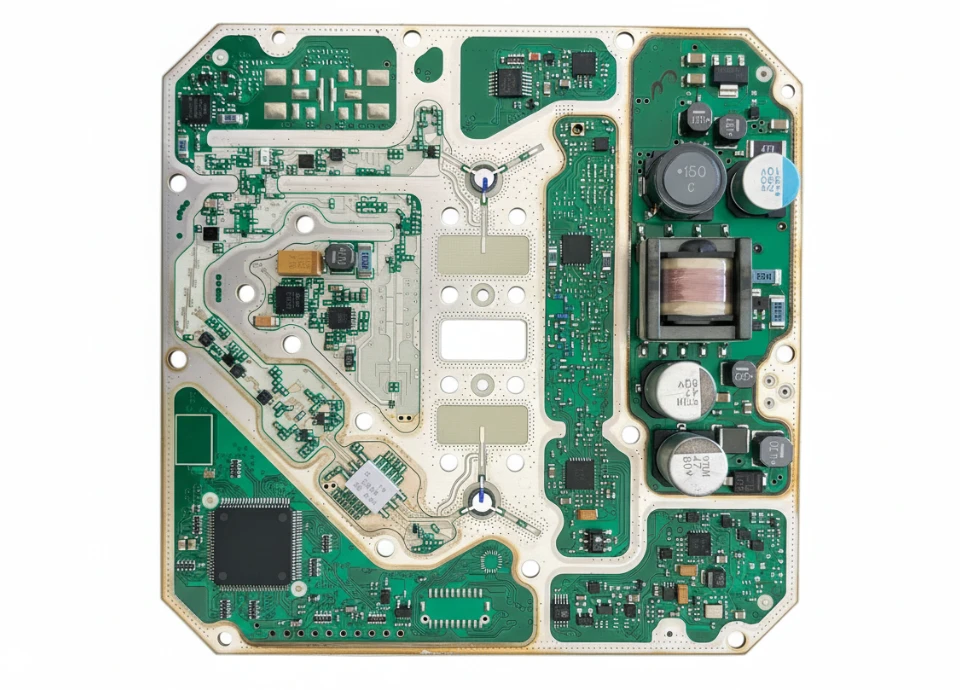

L'exécution d'un processus SMT robuste pour les modules mmWave chez APTPCB (Usine de PCB APTPCB) implique un contrôle strict du processus à chaque étape.

Sérigraphie de la pâte à souder (SPI obligatoire)

- Action: Appliquer une pâte de type 4.5/5 à l'aide d'un pochoir nano-revêtu.

- Paramètre clé: Efficacité de transfert de volume > 90%, alignement < 10µm.

- Acceptation: La machine SPI passe sans violations de hauteur/volume.

Placement de composants de haute précision

- Action: Monter les composants passifs et les CI RF à l'aide de machines de placement à haute vitesse et haute précision.

- Paramètre clé: Vitesse de placement réduite à 60-70% pour minimiser les vibrations ; utiliser des buses à faible force.

- Acceptation: Vérification visuelle de l'alignement avant la refusion (AOI pré-refusion).

Soudage par refusion (environnement azoté)

- Action: Refusion dans une atmosphère d'azote (N2) (< 1000ppm O2).

- Paramètre clé: L'N2 prévient l'oxydation, améliore le mouillage et réduit significativement la formation de vides.

- Acceptation: Le profil se situe dans la fenêtre de processus spécifique (trempage vs. montée en pointe).

Nettoyage des résidus de flux (critique pour la RF)

- Action: Laver les modules pour éliminer les résidus de flux.

- Paramètre clé: Contamination ionique < 1,56 µg/cm² équivalent NaCl.

- Acceptation: Test ROSE ou chromatographie ionique ; les résidus de flux absorbent l'humidité et altèrent les propriétés RF.

Inspection aux rayons X (AXI)

- Action: Inspecter les pastilles de masse et de signal BGA/LGA/QFN.

- Paramètre clé: Calcul des vides par type de pastille (Signal < 5%, Masse < 15%).

- Acceptation: Réussite/échec automatisé basé sur les règles de pourcentage de vide.

Fixation du boîtier de blindage

- Action: Placer et souder les boîtiers de blindage RF (souvent une étape secondaire ou une soudure sélective).

- Paramètre clé: S'assurer que la mise à la terre du blindage ne provoque pas de court-circuit avec les composants internes.

- Acceptation: Vérification visuelle de l'assise du blindage et de la continuité du cordon de soudure.

Test fonctionnel et réglage

- Action: Vérifier les performances RF (Gain, Perte de retour).

- Paramètre clé: Un réglage et ajustement de l'antenne peut être nécessaire si les performances dérivent.

- Acceptation: Le module satisfait aux spécifications EVM (Error Vector Magnitude) et de puissance de sortie.

Dépannage du processus SMT des modules mmWave (modes de défaillance et corrections)

Lorsque les modules mmWave échouent, la cause profonde est souvent microscopique. Utilisez ce tableau pour diagnostiquer les problèmes dans le processus SMT des modules mmWave.

Symptôme: Perte de signal élevée / Mauvais VSWR

- Causes: Excès de soudure sur les pastilles de signal (charge capacitive), grands vides dans le chemin du signal ou désalignement des composants.

- Vérifications: Radiographie pour les vides; Coupe transversale pour la forme du joint de soudure.

- Correction: Optimiser l'ouverture du pochoir (réduire le volume); ajuster le profil de refusion pour réduire les vides.

- Prévention: Resserrer les limites SPI; utiliser la refusion sous vide si les vides persistent.

Symptôme: Décalage de fréquence (Désaccord)

- Causes: Résidus de flux modifiant la constante diélectrique; variation de la conception du pochoir pour les passifs 0201/01005 entraînant des changements de géométrie des pastilles.

- Vérifications: Test de propreté; vérifier les tolérances des composants passifs (utiliser 1 % ou plus serré).

- Correction: Améliorer le processus de nettoyage; passer à des composants L/C de haute précision.

- Prévention: Protocoles stricts de nettoyage du flux; utiliser des passifs de qualité RF.

Symptôme: Performance intermittente (Thermique)

- Causes: Joints de soudure fissurés en raison d'une incompatibilité de CTE (module céramique sur PCB organique); défauts "Head-in-Pillow".

- Vérifications: Test de cyclage thermique; Test Dye-and-Pry.

- Correction: Ajuster le profil de refusion (augmenter le TAL) ; envisager l'utilisation d'un sous-remplissage pour le soulagement des contraintes.

- Prévention: Faire correspondre le CTE du substrat et du composant ; utiliser un sous-remplissage pour les grands BGA.

Symptôme: Courts-circuits sous les blindages RF

- Causes: La soudure remonte le long de la paroi du blindage ; déplacement du blindage pendant la refusion.

- Vérifications: Rayons X (vue inclinée).

- Correction: Réduire le volume de pâte sur les pastilles de blindage ; utiliser un gabarit pour maintenir le blindage.

- Prévention: Concevoir des pastilles de blindage avec des barrages de soudure ; utiliser une impression de pâte segmentée.

Symptôme: Variation de gain sur le lot

- Causes: Volume de soudure incohérent sur le plan de masse (affectant l'inductance de mise à la terre).

- Vérifications: Analyse des données SPI (Cp/Cpk du volume de pâte).

- Correction: Nettoyer le pochoir plus fréquemment ; vérifier la pression de la raclette.

- Prévention: Mettre en œuvre un retour SPI en temps réel à l'imprimante.

Symptôme: Fissuration des composants (condensateurs)

- Causes: Force de placement excessive ; flexion de la carte pendant la dépanélisation.

- Vérifications: Inspection microscopique du dessus/des côtés du composant.

- Correction: Calibrer la force de l'axe Z ; utiliser le dépanélisation par routeur au lieu de la découpe en V.

- Prévention: Réglages de buse d'atterrissage en douceur ; manipulation sans stress.

Comment choisir le processus SMT des modules mmWave (décisions de conception et compromis)

Un assemblage réussi commence par la conception pour la fabrication (DFM).

- Définition du Pad: Utilisez des pads Non-Solder Mask Defined (NSMD) pour une meilleure précision d'enregistrement sur les BGA, mais assurez-vous que la toile de masque est suffisante.

- Finition de Surface: ENEPIG ou Argent par Immersion est préféré pour les ondes millimétriques (mmWave). Le HASL est trop irrégulier pour un placement à pas fin et crée des variations d'impédance.

- Vias de Masse: Placez les vias de masse aussi près que possible du pad du composant (ou via-in-pad) pour minimiser l'inductance, mais assurez-vous que le via-in-pad est rempli et bouché pour éviter le vol de soudure.

- Fiduciaires: Des fiduciaires locaux sont obligatoires près des CI haute fréquence pour aider la machine de placement à atteindre une précision de ±10µm.

Questions fréquentes (FAQ) sur le processus SMT des modules mmWave (Un assemblage réussi commence par la conception pour la fabrication (DFM), empilement, impédance, Constante diélectrique (DK)/Df)

1. Pourquoi le vide est-il un problème si critique en SMT mmWave? Aux fréquences mmWave, un vide dans une jointure de soudure agit comme une discontinuité dans la ligne de transmission, provoquant des réflexions de signal et un échauffement.

- Il augmente l'impédance de manière imprévisible.

- Il réduit la capacité de transfert thermique des amplificateurs de puissance.

2. Ai-je besoin d'un Refusion sous Vide pour les modules mmWave? La refusion sous vide est fortement recommandée, en particulier pour les amplificateurs de puissance et les grands pads de masse.

- Elle peut réduire le vide à < 2 %.

- Elle est essentielle pour les applications radar aérospatiales ou automobiles à haute fiabilité.

3. Puis-je utiliser du FR4 standard pour les modules mmWave? Généralement, non. Le FR4 standard présente des pertes élevées et une constante diélectrique inconsistante à > 20 GHz.

- Utilisez des matériaux de PCB haute fréquence comme Rogers, Taconic ou le Megtron spécialisé.

- Ces matériaux sont plus stables mais peuvent nécessiter des profils de refusion différents.

4. Comment la conception du pochoir affecte-t-elle les composants 01005 ? La conception du pochoir pour les composants 0201/01005 nécessite des rapports de surface strictement contrôlés (> 0,66) pour assurer la libération de la pâte.

- Un nano-revêtement est souvent nécessaire.

- Les ouvertures sont généralement réduites pour éviter le tombstoning et le pontage.

5. L'underfill est-il nécessaire pour les composants BGA mmWave ? Cela dépend des exigences de fiabilité et des contraintes mécaniques.

- L'underfill améliore la fiabilité aux chocs de chute.

- Cependant, la constante diélectrique du matériau d'underfill doit être prise en compte dans la simulation RF, car elle désaccordera le circuit.

6. Quel est l'impact des résidus de flux sur le radar 77 GHz ? Les résidus de flux sont hygroscopiques et peuvent devenir conducteurs ou dissipatifs.

- À 77 GHz, cela provoque une atténuation significative du signal.

- Le flux sans nettoyage n'est souvent pas "assez propre" ; un lavage minutieux est préférable.

7. Comment gérez-vous le réglage et l'ajustement des antennes en production ? Bien que le SMT place les composants, les variations peuvent nécessiter un réglage après assemblage.

- L'ajustement laser des éléments imprimés est une méthode.

- Le placement sélectif de condensateurs d'accord basés sur les résultats des tests initiaux en est une autre (bien que coûteuse).

8. Quel équipement d'inspection est obligatoire ? Vous ne pouvez pas vous fier à l'inspection visuelle.

- Inspection SPI pour le volume de pâte.

- Inspection aux rayons X pour les vides et les courts-circuits sous les boîtiers.

9. Comment APTPCB gère-t-il la sensibilité à l'humidité pour ces modules ? Nous suivons des directives strictes J-STD-033.

- Les matériaux sont stockés dans des armoires sèches.

- Un étuvage est effectué avant la refusion si le temps d'exposition est dépassé pour éviter le "popcorning".

10. Quel est le délai typique pour l'assemblage SMT de modules mmWave ? Il est plus long que le SMT standard en raison de la configuration et des tests.

- Généralement 3 à 5 jours pour l'assemblage après la préparation du kit.

- L'examen DFM prend du temps supplémentaire pour vérifier les empilements haute fréquence.

11. Peut-on retravailler un module mmWave ? Le retravail est risqué et souvent déconseillé pour les unités de production.

- Un nouveau chauffage peut endommager le stratifié spécialisé.

- Le soudage manuel ne peut pas atteindre la précision requise pour l'adaptation d'impédance.

12. Quelle finition de surface est la meilleure pour le raccordement de fils dans les modules ? ENEPIG (Nickel Chimique Palladium Chimique Or par Immersion).

- Il prend en charge le soudage et le raccordement de fils d'or.

- Il offre une surface plane pour le placement des composants.

13. Comment les boîtiers de blindage affectent-ils le processus SMT ? Ils ajoutent de la masse thermique et peuvent flotter s'ils ne sont pas conçus correctement.

- Nous utilisons souvent des pochoirs à gradins pour appliquer plus de pâte sur les pastilles de blindage.

- Les blindages à clipser sont une alternative pour éviter de souder directement le boîtier.

Glossaire du processus SMT des modules mmWave (termes clés)

| Terme | Définition |

|---|---|

| mmWave | Spectre électromagnétique entre 30 GHz et 300 GHz (longueur d'onde 1mm–10mm). |

| SPI | Inspection de la pâte à souder ; mesure 3D des dépôts de pâte avant le placement des composants. |

| Formation de vides | Poches d'air ou de flux piégées à l'intérieur d'une soudure ; défaut critique dans les applications RF/Puissance. |

| Constante diélectrique (Dk) | Mesure de la capacité d'un matériau à stocker de l'énergie électrique ; affecte la vitesse du signal et l'impédance. |

| CDT | Coefficient de dilatation thermique ; le taux auquel un matériau se dilate avec la chaleur. |

| 01005 / 0201 | Codes impériaux pour les tailles de composants passifs (01005 est 0,016" x 0,008"). |

| Effet de peau | Tendance du courant haute fréquence à ne circuler qu'à la surface d'un conducteur. |

| Profil de refusion | La courbe température-temps qu'un PCB subit pendant le brasage. |

| Hauteur de dégagement | La distance entre le corps du composant et la surface du PCB ; affecte le nettoyage et la fiabilité. |

| AiP | Antenne-dans-le-boîtier ; intégration d'éléments d'antenne directement dans le boîtier ou le module IC. |

| Repère optique | Marqueur optique sur le PCB utilisé par les machines pour la référence d'alignement. |

| Sous-remplissage | Encapsulant liquide dispensé sous un BGA/CSP pour réduire les contraintes mécaniques. |

Demander un devis pour le processus SMT des modules mmWave (Un assemblage réussi commence par la conception pour la fabrication (DFM) + tarification)

Prêt à fabriquer vos conceptions haute fréquence ? APTPCB propose des examens DFM spécialisés pour les applications mmWave afin d'assurer le contrôle d'impédance et le rendement d'assemblage. Pour un devis précis, veuillez fournir :

- Fichiers Gerber (format RS-274X).

- BOM (Nomenclature) avec les numéros de pièces spécifiques du fabricant pour les composants RF.

- Plans d'assemblage indiquant l'orientation et les instructions spéciales (par exemple, la fixation du blindage).

- Détails de l'empilement (type de matériau, Dk, Df, poids du cuivre).

- Exigences de test (si un test fonctionnel est nécessaire).

Demander un devis maintenant – Obtenez une analyse DFM complète et un prix dans les 24 heures.

Conclusion finale : Prochaines étapes du processus SMT des modules mmWave

Le processus SMT des modules mmWave est une discipline de précision, nécessitant un contrôle strict des ouvertures de pochoir, de la précision de placement et des profils de refusion. En gérant des variables telles que la conception du pochoir pour les composants 0201/01005 et en minimisant les vides grâce à une inspection avancée, les ingénieurs peuvent garantir l'intégrité du signal requise pour les applications 5G et radar. Un partenariat avec un fabricant compétent comme APTPCB garantit que ces exigences strictes sont respectées, du prototype à la production de masse.