Tests de matériaux de PCB compatibles IRM : définition, portée et à qui s'adresse ce guide

Les tests de matériaux de PCB compatibles IRM sont le processus rigoureux de validation des substrats de cartes de circuits imprimés, du revêtement en cuivre, des finitions de surface et des masques de soudure pour s'assurer qu'ils sont non magnétiques et transparents aux radiofréquences (RF) dans des environnements de résonance magnétique à champ élevé. Contrairement à la validation électronique standard, ce processus se concentre spécifiquement sur la susceptibilité magnétique, les artefacts RF et la sécurité thermique sous des champs magnétiques de 1,5T, 3T ou 7T. L'objectif est de prévenir la distorsion d'image (artefacts), les risques de projectiles et la dégradation du rapport signal/bruit (SNR).

Ce guide est conçu pour les ingénieurs en dispositifs médicaux, les responsables de l'assurance qualité et les responsables des achats chargés de l'approvisionnement en PCB pour les bobines IRM, les systèmes de surveillance des patients ou l'électronique intra-alésage. Il va au-delà de la théorie de base pour fournir un cadre prêt pour l'approvisionnement. Vous y trouverez des spécifications de matériaux spécifiques, une matrice d'évaluation des risques, des protocoles de validation et une liste de contrôle d'audit des fournisseurs pour vous assurer que votre partenaire de fabrication peut livrer du matériel conforme. Pour les équipes travaillant avec APTPCB (Usine de PCB APTPCB), ce guide sert de modèle pour aligner vos exigences de conception avec les capacités de fabrication. Il comble le fossé entre la physique théorique de la compatibilité IRM et les réalités pratiques de la fabrication de PCB, garantissant que la carte finale fonctionne en toute sécurité à l'intérieur de l'alésage sans compromettre la qualité de l'image diagnostique.

Quand utiliser les tests de matériaux de PCB compatibles IRM (et quand une approche standard est préférable)

La décision d'appliquer des tests stricts de matériaux de PCB compatibles IRM dépend entièrement de la proximité de l'électronique par rapport à l'isocentre magnétique et aux bobines de gradient.

Scénarios de test obligatoires :

- Dispositifs intra-alésage : Tout PCB situé à l'intérieur de l'alésage du scanner (par exemple, bobines de réception, écrans de confort patient, capteurs).

- Contact direct avec le patient : Dispositifs attachés au patient pendant le balayage, où l'échauffement RF ou les vibrations pourraient causer des blessures.

- Chaînes RF haute sensibilité : Pré-amplificateurs et cartes de traitement du signal où même des micro-niveaux de contamination ferreuse dans le substrat peuvent ruiner le SNR.

- Exposition aux champs de gradient : Électronique soumise à des champs de gradient à commutation rapide, qui peuvent induire des courants de Foucault dans les plans de cuivre standard.

Scénarios d'approche standard (PCB standard) :

- Électronique de salle de contrôle : Les équipements situés à l'extérieur de la cage de Faraday (salle blindée) ne nécessitent pas de tests de matériaux non magnétiques.

- Filtres de panneau de pénétration : Bien qu'ils gèrent les signaux IRM, le côté externe utilise souvent du FR4 standard et des finitions standard, à condition que le filtrage soit adéquat.

- Aimants permanents à faible champ : Certains scanners vétérinaires à faible champ ont une sensibilité plus faible aux artefacts de susceptibilité, bien que la prudence soit toujours de mise.

Spécifications de test des matériaux de PCB compatibles IRM (matériaux, empilement, tolérances)

La définition préalable des spécifications correctes évite des reprises coûteuses dues à des tests d'artefacts échoués. Les paramètres suivants doivent être explicitement indiqués dans votre dessin de fabrication et votre accord d'achat principal.

- Stratifié de base (Substrat) : Spécifiez des matériaux haute fréquence et à faibles pertes. Les choix courants incluent les stratifiés à base de PTFE (par exemple, Rogers, Taconic) ou les hydrocarbures non magnétiques chargés de céramique. Le FR4 standard est souvent acceptable pour les sections numériques, mais doit être vérifié pour la cohérence du tissage de verre.

- Type de feuille de cuivre : Exigez du cuivre recuit laminé (RA) plutôt que du cuivre électrodéposé (ED) pour les couches analogiques haute fréquence afin de minimiser les pertes par effet de peau.

- Finition de surface (Critique) : Interdisez explicitement l'Or Chimique sur Nickel Chimique (ENIG) standard en raison de la couche de nickel ferromagnétique. Spécifiez l'Argent Chimique (ImmAg), le Préservatif Organique de Soudabilité (OSP) ou l'Or Chimique sur Palladium Chimique (EPIG) si disponible.

- Masque de soudure : Spécifiez des encres à faible teneur en halogènes et non magnétiques. Certains masques verts plus anciens contiennent des pigments avec des traces de fer ou de cobalt.

- Légende/Sérigraphie: Assurez-vous que les encres sont non conductrices et exemptes de pigments métalliques.

- Matériau de remplissage de via: Si vous utilisez un remplissage de via conducteur, vérifiez que la pâte argent/cuivre ne contient pas de nickel ou de liants ferromagnétiques.

- Stabilité dimensionnelle: Maintenez des tolérances plus strictes (+/- 5%) sur l'épaisseur diélectrique pour garantir que l'adaptation d'impédance (généralement 50Ω ou 75Ω) reste stable pendant les cycles thermiques.

- Épaisseur du cuivre: Le standard 1oz ou 0.5oz est typique, mais l'uniformité de l'épaisseur est critique pour prévenir les points chauds de courants de Foucault.

- Enregistrement des couches: Les cartes à nombre de couches élevé (HDI) nécessitent des tolérances d'enregistrement de +/- 3 mils pour maintenir l'intégrité du signal dans les réseaux de bobines haute densité.

- Normes de propreté: Spécifiez des niveaux de contamination ionique inférieurs aux normes médicales équivalentes IPC Classe 3 pour prévenir la migration électrochimique sous des champs élevés.

- Traçabilité: Exigez des certificats de conformité (CoC) spécifiques au lot pour chaque couche de matériau, jusqu'à la couche de liaison.

- Coupons de test: Incluez des coupons de test d'impédance et de matériau spécifiques sur les rails du panneau pour les tests destructifs.

Risques de fabrication liés aux tests de matériaux de PCB compatibles IRM (causes profondes et prévention)

Même avec des spécifications parfaites, les variables de fabrication peuvent introduire une contamination magnétique. Comprendre ces risques vous permet de mettre en œuvre des portes de détection.

- Risque: Contamination par le nickel dans le placage

- Cause profonde: Contamination croisée des bains ou utilisation par erreur d'une ligne ENIG standard.

- Détection: Analyse par fluorescence X (XRF) sur la finition finale.

- Prévention: Dédier des bains de placage spécifiques aux commandes non magnétiques ; utiliser l'argent d'immersion.

- Risque: Résidus ferreux des forets/routeurs

- Cause profonde: Particules d'acier microscopiques provenant des forets s'incrustant dans le substrat PTFE souple.

- Détection: Inspection visuelle agrandie ou test de susceptibilité des cartes nues.

- Prévention: Cycles de nettoyage rigoureux (nettoyage plasma/ultrasonique) après le perçage mécanique.

- Risque: Artefacts de susceptibilité (distorsion d'image)

- Cause profonde: Matériaux dont la susceptibilité magnétique est significativement différente de celle des tissus humains (eau).

- Détection: Balayage de simulation IRM de la carte nue dans un fantôme d'eau.

- Prévention: Adapter la susceptibilité du matériau aux tissus ; éviter les grandes surfaces de cuivre solides (utiliser le hachurage croisé).

- Risque: Délaminage en champ élevé

- Cause profonde: Mauvaise adhérence entre les couches de PTFE et le cuivre due au stress thermique ou aux vibrations.

- Détection: Tests de choc thermique et tests de résistance au pelage.

- Prévention: Utiliser un traitement de surface plasma approprié avant le laminage ; sélectionner des couches de liaison compatibles avec le matériau du noyau.

- Risque: Chauffage RF (brûlures)

- Cause profonde: Longues traces agissant comme des antennes, se couplant avec la bobine d'émission IRM.

- Détection: Surveillance par caméra thermique pendant les balayages de test.

- Prévention : Ajouter des selfs RF (pièges à haute impédance) et rompre les longues boucles de masse dans la conception.

- Risque : Vibration par courants de Foucault

- Cause première : Champs de gradient induisant des courants dans de grandes boucles de cuivre, provoquant des vibrations physiques (bruit acoustique/fatigue).

- Détection : Test de bruit acoustique.

- Prévention : Plans de masse fendus pour interrompre les chemins des courants de Foucault.

- Risque : Fracture des joints de soudure

- Cause première : Vibrations dues à la commutation de gradient combinées à des joints de soudure fragiles.

- Détection : Test de vibration.

- Prévention : Utiliser des alliages de soudure ductiles ; sous-remplir les composants de grande taille.

- Risque : Constante diélectrique variable (Dk)

- Cause première : Variation d'un lot à l'autre de la teneur en résine du stratifié.

- Détection : Test d'impédance TDR (réflectométrie dans le domaine temporel) sur chaque lot.

- Prévention : S'approvisionner en stratifiés uniquement auprès de fournisseurs de niveau 1 avec un contrôle strict de la Dk.

Validation et acceptation des tests de matériaux de PCB compatibles IRM (tests et critères de réussite)

La validation doit avoir lieu au niveau du stratifié et au niveau du PCB fini.

- Test de perméabilité magnétique :

- Objectif : S'assurer que les matériaux sont non magnétiques.

- Méthode : ASTM A342 ou perméamètre à faible µ (µ < 1,01).

- Critères : Aucune attraction détectable par un aimant de terres rares portatif ; µ doit être dans les limites non magnétiques spécifiées.

- Vérification de la transparence RF/tangente de perte :

- Objectif: Confirmer l'intégrité du signal aux fréquences IRM (64 MHz pour 1,5T, 128 MHz pour 3T).

- Méthode: Mesure par analyseur de réseau vectoriel (VNA) des lignes de transmission.

- Critères: La perte d'insertion doit respecter les modèles de simulation à +/- 0,5 dB près.

- Analyse de surface par fluorescence X (XRF):

- Objectif: Confirmer l'absence de nickel dans la finition de surface.

- Méthode: Spectroscopie de fluorescence X.

- Critères: 0 % de teneur en nickel détectée dans la couche de placage (sauf si des alliages de Ni non magnétiques spécifiques sont utilisés).

- Choc thermique et cyclage:

- Objectif: Vérifier la fiabilité sous des changements rapides de température (si utilisé dans des bobines cryogéniques).

- Méthode: IPC-TM-650 2.6.7.

- Critères: Pas de délaminage, pas d'augmentation de la résistance >10 %.

- Propreté (Contamination ionique):

- Objectif: Prévenir la corrosion et les courants de fuite.

- Méthode: Test ROSE (Résistivité de l'extrait de solvant).

- Critères: < 1,56 µg/cm² équivalent NaCl.

- Test de soudabilité:

- Objectif: S'assurer que la finition non magnétique (par exemple, OSP/ImmAg) accepte bien la soudure.

- Méthode: Test d'équilibre de mouillage.

- Critères: >95 % de couverture.

- Test d'artefacts d'image (Niveau système):

- Objectif: Visualiser la distorsion.

- Méthode: Scanner le PCB dans un fantôme (eau/huile) en utilisant des séquences IRM standard (Écho de gradient).

- Critères: La taille de l'artefact doit être dans les limites géométriques définies (par exemple, < 2 mm de distorsion).

- Test de rigidité diélectrique / Tenue diélectrique:

- Objectif: Isolation de sécurité.

- Méthode: Appliquer une haute tension entre les réseaux isolés.

- Critères: Pas de claquage ou d'amorçage à la tension spécifiée (souvent >1kV pour les circuits de découplage de bobine).

Liste de contrôle de qualification des fournisseurs pour les tests de matériaux de PCB compatibles IRM (Demande de prix, audit, traçabilité)

Utilisez cette liste de contrôle pour évaluer APTPCB ou tout autre fournisseur pour les tests et la fabrication de matériaux de PCB compatibles IRM.

Groupe 1: Entrées RFQ (Ce que vous devez envoyer)

- Spécification du matériau: Marque/série de stratifié spécifique (par exemple, "Rogers 4003C ou équivalent approuvé").

- Exigence de non-magnétisme: Déclaration en gras: "AUCUN NICKEL AUTORISÉ DANS LE PLACAGE."

- Plan d'empilage: Empilage détaillé des couches avec les objectifs d'impédance.

- Fichiers Gerber: Format RS-274X avec des fichiers de contour et de perçage clairs.

- Tableau de perçage: Distinguer les trous métallisés et non métallisés.

- Exigences de test: Liste de la classe IPC requise (généralement Classe 2 ou 3) et des tests magnétiques personnalisés.

- Volume: Estimations de prototypes vs. production.

- Finition de surface: Explicitement sélectionnée (par exemple, Immersion Silver).

Groupe 2: Preuve de capacité (Ce qu'ils doivent montrer)

- Expérience: Études de cas de travaux médicaux/IRM antérieurs.

- Équipement: VNA pour l'impédance, XRF pour la composition des matériaux.

- Lamination: Capacités de lamination sous vide pour les cartes à diélectrique mixte (Hybride FR4/PTFE).

- Gravure: Capacités de gravure fine pour les réseaux de bobines haute densité.

- Propreté: Lignes de lavage automatisées capables d'un nettoyage de qualité médicale.

- Certifications: ISO 13485 (Dispositifs médicaux) est fortement préférée ; ISO 9001 est obligatoire.

Groupe 3 : Système Qualité et Traçabilité

- Contrôle Qualité à la réception: Testent-ils les stratifiés bruts pour la cohérence Dk/Df ?

- Contrôle des lots: Peuvent-ils retracer une carte spécifique jusqu'au lot de stratifié et à la date du bain de placage ?

- Matériau non conforme: Procédure de mise en quarantaine des cartes contaminées magnétiquement.

- Étalonnage: Les outils de mesure (pieds à coulisse, testeurs électriques) sont-ils étalonnés selon les normes NIST/ISO ?

- Enregistrements: Conservation des enregistrements de qualité pendant au moins 5 à 7 ans (typique pour le médical).

- COC: Capacité à fournir des Certificats de Conformité complets.

Groupe 4 : Contrôle des Changements et Livraison

- Politique PCN: Accord pour notifier tout changement de processus (Notification de Changement de Produit) avant la mise en œuvre.

- Emballage: Sûr contre les décharges électrostatiques (ESD), scellé sous vide, avec des cartes indicatrices d'humidité.

- Délai de livraison: Calendrier clair pour la NPI (Nouvelle Introduction de Produit) vs. la production de masse.

- Logistique: Partenaires d'expédition sécurisés.

- Communication: Gestionnaire de compte dédié pour les questions techniques.

- Processus RMA: Politique claire pour les retours/analyses de défaillance.

Comment choisir les matériaux de PCB compatibles IRM et leurs tests (compromis et règles de décision)

L'ingénierie est une question de compromis. Voici comment gérer les exigences contradictoires des tests de matériaux de PCB compatibles IRM.

- Intégrité du signal vs. Coût : Si vous avez besoin de pertes ultra-faibles pour les bobines de réception 3T/7T, choisissez des stratifiés à base de PTFE (Téflon) ; sinon, pour les sections de contrôle 1.5T ou numériques, choisissez le FR4 à Tg élevée pour économiser 30 à 50 % sur les coûts des matériaux.

- Durabilité de la finition de surface vs. Magnétisme : Si vous privilégiez la durée de conservation et la planéité, choisissez l'argent chimique (non magnétique, plat, mais se ternit) ; si vous privilégiez le coût le plus bas, choisissez l'OSP (non magnétique, bon marché, mais courte durée de conservation) ; ne choisissez jamais l'ENIG standard en raison du magnétisme du nickel.

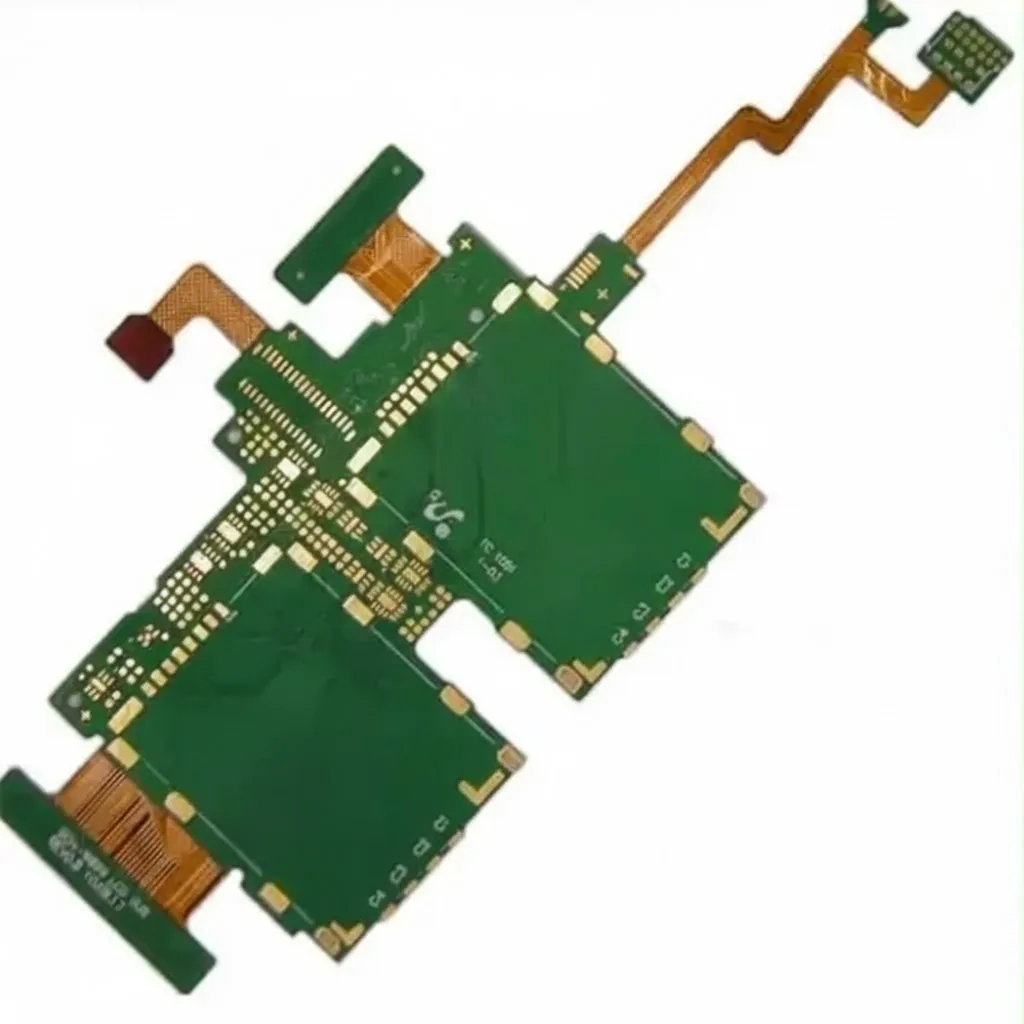

- Rigide vs. Flexible : Si la bobine doit épouser la forme du corps, choisissez le Flex polyimide ou le Rigide-Flex ; sinon, choisissez le Rigide pour une meilleure stabilité mécanique et un coût inférieur.

- Conductivité thermique vs. Performances RF : Si la carte transporte une puissance élevée (bobines d'émission), choisissez des stratifiés chargés de céramique pour la dissipation thermique ; sinon, choisissez le PTFE standard pour les meilleures performances de signal.

- Nombre de couches vs. Bruit : Si vous devez protéger des signaux sensibles, choisissez un empilement multicouche avec des plans de masse dédiés (hachurés) ; sinon, choisissez le double face pour la simplicité et un risque réduit de résidus de fabrication piégés.

Questions fréquentes (FAQ) sur les tests de matériaux de PCB compatibles IRM (coût, délai, fichiers DFM, matériaux, tests)

Q: Dans quelle mesure les tests de matériaux de PCB compatibles IRM augmentent-ils le coût unitaire ? R: Attendez-vous à une prime de 20 à 50 % par rapport aux PCB standard. Cela couvre les stratifiés spécialisés (Rogers/Taconic), les finitions de surface non magnétiques (argent par immersion) et les frais supplémentaires de vérification par fluorescence X (XRF) et de manipulation dédiée pour prévenir la contamination ferreuse.

Q: Quel est le délai typique pour les tests et la fabrication de matériaux de PCB compatibles IRM ? R: Le délai standard est de 15 à 20 jours ouvrables. Les stratifiés spécialisés ont souvent des cycles d'approvisionnement plus longs (jusqu'à 4 à 6 semaines) s'ils ne sont pas en stock, il est donc essentiel de vérifier la disponibilité des matériaux pendant la phase de devis.

Q: Puis-je utiliser du FR4 standard pour la conception de matériaux de PCB compatibles IRM ? R: Oui, mais avec des réserves. Le FR4 standard est généralement non magnétique, mais vous devez vérifier que le tissage de verre et la résine ne contiennent pas d'impuretés magnétiques. Il convient aux sections de logique numérique ou d'alimentation CC, mais est rarement utilisé pour la chaîne de signaux RF en raison de sa perte diélectrique élevée.

Q: Quels fichiers DFM spécifiques sont nécessaires pour les tests de matériaux de PCB compatibles IRM ? R: Au-delà des fichiers Gerber standard, vous devez fournir un dessin de fabrication qui interdit explicitement le nickel. Vous devriez également inclure une couche "keep-out" pour les composants ferromagnétiques et spécifier un hachurage croisé pour les plans de masse afin de minimiser les courants de Foucault.

Q: Comment effectuez-vous les tests de critères d'acceptation pour la susceptibilité magnétique ? A: Le standard de référence est ASTM F2052 (test de force) ou ASTM F2119 (test d'artefacts). Pour l'acceptation de la fabrication de PCB, un simple test "Go/No-Go" utilisant un gaussmètre haute résistance ou un aimant permanent calibré sur la carte nue est souvent suffisant pour détecter une contamination grossière.

Q: Pourquoi l'argent par immersion est-il préféré à l'ENIG pour l'assemblage de matériaux de PCB compatibles IRM ? A: L'ENIG (Nickel Chimique Or par Immersion) contient une couche de nickel, qui est ferromagnétique et provoque de graves artefacts d'image. L'argent par immersion offre une surface plane et soudable sans aucune sous-couche magnétique, ce qui le rend idéal pour les applications IRM.

Q: APTPCB propose-t-il des tests internes de matériaux de PCB compatibles IRM ? A: APTPCB effectue la vérification des matériaux (XRF pour la composition, tests d'impédance). Cependant, les tests d'artefacts d'image au niveau du système (scanner la carte dans un appareil IRM) sont généralement effectués par le fabricant de dispositifs médicaux, car cela nécessite une configuration complète du scanner.

Q: Quels sont les risques de ne pas effectuer les tests de matériaux de PCB compatibles IRM ? A: Ne pas effectuer les tests peut entraîner des "artefacts de susceptibilité" (trous noirs dans l'image IRM), un échauffement de l'appareil pouvant brûler les patients, ou l'appareil devenant un projectile si une quantité significative de matériau ferromagnétique est présente.

Ressources pour les tests de matériaux de PCB compatibles IRM (pages et outils connexes)

- Fabrication de PCB médicaux: Explorez les capacités spécifiques d'APTPCB dans le secteur médical, y compris la conformité ISO 13485 et les normes de fiabilité.

- PCB haute fréquence: Comprenez les options de substrat (Rogers, Taconic) essentielles pour maintenir l'intégrité du signal dans les bobines RF IRM.

- Finitions de surface des PCB: Comparez l'argent par immersion, l'OSP et d'autres finitions pour sélectionner la meilleure option non magnétique pour votre conception.

- Contrôle qualité des PCB: Examinez les protocoles de test, y compris la micro-section et les tests électriques, qui garantissent que vos cartes répondent aux exigences de sécurité strictes.

- Matériaux PCB Rogers: Plongez dans les propriétés techniques des stratifiés Rogers, la norme de l'industrie pour les substrats de bobines IRM haute performance.

Demander un devis pour les tests de matériaux PCB compatibles IRM (revue DFM + prix)

Prêt à valider votre conception ? Demandez un devis à APTPCB dès aujourd'hui pour obtenir une revue DFM complète et une tarification précise pour votre projet compatible IRM.

Pour garantir le devis le plus rapide et le plus précis, veuillez fournir :

- Fichiers Gerber : format RS-274X.

- Plan de fabrication : Indiquant clairement les exigences "Non magnétique / Sans nickel".

- Détails de l'empilement: Y compris les préférences spécifiques de stratifié (par exemple, Rogers 4003C).

- Quantité: Estimations du volume de prototypes et de production.

- Besoins en tests: Spécifiez si vous avez besoin de rapports d'analyse XRF ou de coupons d'impédance spécifiques.

Conclusion finale : Prochaines étapes pour les tests de matériaux de PCB compatibles IRM

Le test des matériaux de PCB compatibles IRM n'est pas seulement une case à cocher ; c'est une porte de sécurité critique qui protège les patients et assure la précision du diagnostic. En définissant rigoureusement les spécifications des substrats et des finitions de surface, en comprenant les risques de contamination ferromagnétique et en validant les fournisseurs au moyen d'une liste de contrôle structurée, vous pouvez éliminer les artefacts d'image et les défaillances sur le terrain. APTPCB est prêt à soutenir vos innovations médicales avec une fabrication vérifiée et de haute précision qui répond aux exigences uniques de l'environnement IRM.