L'optimisation des coûts de fabrication des cartes de circuits imprimés (PCB) nécessite un équilibre délicat entre performances électriques, contraintes mécaniques et capacités de fabrication. De nombreux ingénieurs gonflent par inadvertance les coûts de production en spécifiant des tolérances plus strictes ou des caractéristiques plus complexes que nécessaire, ignorant souvent les facteurs de coûts spécifiques au processus de fabrication. En comprenant la relation entre les décisions de conception et les opérations en usine, vous pouvez réaliser des économies significatives tout en maintenant une fiabilité élevée.

Faits saillants

- Utilisation des matériaux : Découvrez l'impact de l'efficacité des panneaux sur le prix unitaire et comment concevoir des panneaux de taille standard.

- Stratégie de nombre de couches : Méthodes permettant de réduire le nombre de couches grâce à un routage et un placement de composants plus intelligents.

- Technologie Via : Les implications financières des vias borgnes, enterrés et microvias par rapport à la technologie traversante standard.

- Finitions de surface : Une analyse comparative de HASL, ENIG et OSP concernant le coût par rapport à la durée de conservation et à la planéité.

- Tolérances : Comment l'assouplissement des tolérances mécaniques et électriques non critiques peut réduire les taux de rebut et les devis.

Contenu

- 1. Sélection des matériaux et utilisation des panneaux

- 2. Nombre de couches et optimisation de l'empilement

- 3. Via la technologie et les contraintes de forage

- 4. Trace, espace et poids du cuivre

- 5. Finitions de surface : équilibrer coût et performances

- 6. Comment estimer le coût des PCB à partir de fichiers Gerber

- 7. Stratégies de quantité et de délai de livraison

- 8. Protocoles de test et d'inspection

- 9. Conception avancée pour la fabricabilité (DFM)

- 10. Sourcing et sélection des fournisseurs

- Liste de contrôle récapitulative pour la réduction des coûts

1. Sélection des matériaux et utilisation des panneaux

Le stratifié brut constitue une part importante du coût total des cartes, en particulier pour les PCB multicouches. Choisir le bon matériau et s'assurer qu'il s'adapte efficacement au panneau de production du fabricant est la première étape de la fabrication de PCB à faible coût.

La règle des matériaux standards

Règle : Respectez la norme FR4 (TG130-150), sauf si l'application exige strictement des performances à grande vitesse ou à haute température. Pourquoi c'est important : La norme FR4 est produite en volumes massifs, ce qui permet de maintenir les coûts à un niveau bas. Les matériaux spécialisés comme Rogers ou le FR4 à haute TG (TG170+) peuvent coûter 2 à 10 fois plus cher par feuille. Comment vérifier : Vérifiez votre fiche technique. Si votre température de fonctionnement est inférieure à 100°C et que les fréquences de signal sont inférieures à 1-2 GHz, la norme FR4 est probablement suffisante. Piège courant : Spécifier TG180 "juste pour être sûr" pour un appareil grand public fonctionnant à température ambiante.

Efficacité d'utilisation des panneaux

Les fabricants de PCB ne fabriquent pas les cartes une par une ; ils traitent de grands panneaux de travail (généralement 18"x24", 21"x24" ou plus). Le pourcentage de ce panneau couvert par vos PCB utilisables détermine vos déchets matériels.

- Plage cible : Visez une utilisation de >80 % des panneaux.

- Le calcul : Si votre carte mesure 50 mm x 50 mm et que le panneau de travail permet un dégagement de 5 mm, l'installation d'un réseau qui utilise seulement 60 % du panneau signifie que vous payez 40 % de rebut.

- Action : Consultez rapidement votre fabricant pour connaître les tailles de panneaux de travail préférées. Parfois, modifier une dimension de seulement 1 à 2 mm peut permettre d'ajouter une rangée ou une colonne supplémentaire de cartes sur le panneau, réduisant ainsi le coût unitaire de 15 à 20 %.

Pour en savoir plus sur les propriétés des matériaux, explorez notre guide sur les options FR4 PCB.

2. Nombre de couches et optimisation de l'empilement

La réduction du nombre de couches est l’un des moyens les plus directs de réduire les coûts, mais cela doit être fait sans compromettre l’intégrité du signal.

Le coût du laminage

Chaque paire de couches supplémentaire ajoute un cycle de stratification, plus de matériau préimprégné et un temps de traitement accru.

- Coûts de saut : Le passage de 2 couches à 4 couches augmente généralement les coûts de 30 à 40 %. Passer de 4 à 6 couches ajoute 20 à 30 % supplémentaires.

- Piles standard : Respectez un nombre de couches pair (2, 4, 6, 8). Un nombre impair de couches (par exemple, 5 couches) nécessite généralement un processus de laminage non standard qui peut déformer la carte et coûte en réalité plus qu'une carte à 6 couches en raison de la nécessité d'une manipulation spéciale.

Efficacité du routage

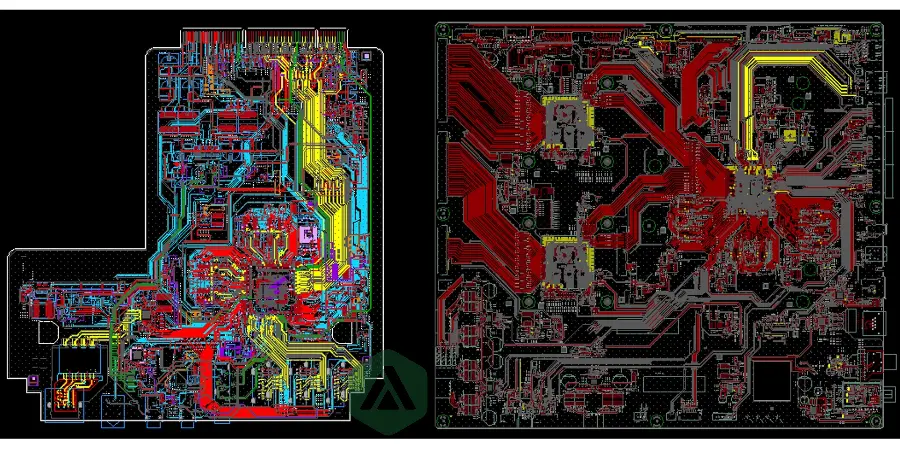

Règle : Épuisez toutes les possibilités de routage sur les couches externes avant d'ajouter des couches internes. Pourquoi c'est important : Les ingénieurs passent souvent à une pile à 6 couches pour plus de commodité. Comment vérifier : Utilisez les autorouteurs uniquement à des fins d'estimation ; Le routage manuel révèle souvent qu'une pile à 4 couches est viable si le placement des composants est optimisé. Piège courant : Utiliser une pile à 6 couches uniquement pour les plans de puissance alors qu'un polygone de cuivre coulé sur une couche de signal suffirait.

Consultez nos directives PCB Stack-up pour comprendre les épaisseurs diélectriques standard.

3. Via la technologie et les contraintes de forage

Le perçage est le processus mécanique le plus lent et le plus coûteux dans la fabrication des PCB. Le nombre de trous, leur taille et la technologie utilisée (mécanique ou laser) entraînent des coûts importants.

Taille du foret et rapport d'aspect

Règle : Conservez les tailles minimales de forets mécaniques ≥ 0,2 mm (8 mil) et les rapports d'aspect < 8:1. Pourquoi c'est important :

- Usure des forets : Les forets plus petits se cassent plus souvent et ont une durée de vie plus courte.

- Empilage : Les fabricants peuvent empiler 2 à 3 panneaux pour percer simultanément si les trous sont >0,3 mm. Pour les trous <0,2 mm, ils doivent percer les panneaux individuellement, triplant ainsi le temps de machine.

- Rapport d'aspect : Le rapport entre l'épaisseur de la planche et le diamètre du trou. Si une planche a une épaisseur de 1,6 mm et un trou de 0,2 mm, le rapport est de 8 : 1. Les ratios supérieurs à 10:1 rendent le placage difficile, nécessitant des processus chimiques avancés qui augmentent les coûts.

Hdi et Vias avancés

Les fonctionnalités d'interconnexion haute densité (HDI), telles que les vias aveugles et enterrés, nécessitent une stratification séquentielle.

- Impact sur les coûts : L'ajout de vias borgnes peut augmenter le coût de la carte de 50 à 80 % par rapport à une carte traversante standard.

- Alternative : Avant de vous engager dans la technologie HDI PCB, essayez de réduire la densité des composants ou d'augmenter légèrement la taille de la carte pour permettre un routage traversant standard.

Nombre de trous

Règle : Minimisez le nombre total de trous. Seuil : De nombreux fabricants ont un seuil (par exemple, 50 trous par pouce carré ou 100 000 trous par lot) auquel des suppléments s'appliquent en raison de l'usure excessive des forets et du temps de machine.

4. Trace, espace et poids du cuivre

Repousser les limites des capacités de gravure réduit le rendement. Un rendement plus faible signifie que le fabricant doit produire plus de panneaux pour garantir qu'un nombre suffisant de panneaux de bonne qualité passent l'inspection, et ce coût vous est répercuté.

Tolérances de trace/espace

- Standard : 5/5 mil (0,127 mm) ou 6/6 mil (0,152 mm). C'est la « zone de sécurité » pour la plupart des usines.

- Avancé : 3/3 mil (0,076 mm) ou 4/4 mil.

- Inducteur de coûts : Passer en dessous de 4/4 mil nécessite souvent des contrôles plus stricts en salle blanche et des vitesses de gravure plus lentes. Cela peut augmenter le prix de base de 20 à 30 %.

Poids du cuivre

Règle : Utilisez du cuivre de 1 oz (35 µm) à moins qu'un courant élevé n'exige 2 oz ou plus. Pourquoi c'est important : Le cuivre plus lourd nécessite un espacement plus large entre les traces pour graver proprement.

- Contrainte : Pour 1 once de cuivre, l'espace minimum est généralement de 4 à 5 mil. Pour 2 onces de cuivre, l'espace minimum passe à 8-10 mil.

- Piège : Spécifier 2 onces de cuivre sur toutes les couches lorsque seule la couche d'alimentation en a besoin. Si vous avez besoin d'un courant élevé, envisagez des solutions PCB en cuivre lourd uniquement lorsque cela est nécessaire ou utilisez des jeux de barres.

5. Finitions de surface : équilibrer les coûts et les performances

La finition de surface protège le cuivre de l'oxydation et assure la soudabilité.

| Terminer | Coût | Durée de conservation | Planarité | Idéal pour |

|---|---|---|---|---|

| HASL (au plomb) | Le plus bas | 12 mois | Pauvre | CMS simple, traversant |

| HASL (sans plomb) | Faible | 12 mois | Pauvre | Conformité RoHS, usage général |

| OSP | Faible | 6 mois | Excellent | SMT à pas fin, stockage contrôlé |

| ENIG | Moyen/Élevé | 12+ mois | Excellent | BGA, liaison filaire, contacts tactiles |

| Or dur | Le plus haut | Années | Excellent | Connecteurs de bord, résistance à l'usure |

Recommandation : Utilisez du HASL sans plomb pour l'électronique générale. Passez à ENIG uniquement si vous disposez de composants à pas fin (BGA, QFN) ou si vous avez besoin d'une surface parfaitement plane. Évitez Hard Gold, sauf si vous disposez de connecteurs de bord qui seront insérés/retirés à plusieurs reprises.

6. Comment estimer le coût des PCB à partir de fichiers Gerber

Comprendre comment estimer le coût des PCB à partir des données Gerber vous permet d'auditer vos conceptions avant de proposer un devis. Lorsqu'un ingénieur FAO examine vos fichiers, il recherche des « coûts supplémentaires ».

La liste de contrôle des « coûts supplémentaires »

- Fraisage de fentes : Existe-t-il des fentes plaquées ? Ceux-ci nécessitent une étape secondaire de perçage/acheminement.

- Trous crénelés : Les trous à moitié découpés sur le bord nécessitent un acheminement et une manipulation spécialisés.

- Petits anneaux annulaires : Si la taille du tampon moins la taille du foret est < 4 mil, cela nécessite un alignement de haute précision (enregistrement), ce qui augmente le coût.

- Masque pelable : Utilisé pour protéger les trous lors du soudage à la vague. Il s'agit d'un processus de candidature manuel.

- Via Filling : Le remplissage conducteur ou non conducteur (POFV) est nettement plus cher qu'une simple tente avec masque de soudure.

Auto-vérification : Exécutez vos Gerbers via un outil DFM ou un Gerber Viewer pour identifier ces fonctionnalités. Si une fonctionnalité n'est pas critique, supprimez-la.

7. Stratégies de quantité et de délai de livraison

L’économie de la fabrication des PCB dépend fortement des coûts d’installation et des économies d’échelle.

Le piège des frais d'installation

Chaque commande entraîne des coûts NRE (Non-Recurring Engineering) : révision CAM, génération de film, création de pochoirs et configuration de la machine.

- Scénario : La commande de 5 prototypes peut coûter 100 $ (20 $/carte). En commander 50 pourrait coûter 200 $ (4 $/planche).

- Stratégie : Si vous avez confiance en la conception, commander une série pilote légèrement plus grande (par exemple, 50 unités) est souvent plus rentable par unité que d'en commander 5, puis 10, puis 20.

Délai de livraison

Règle : Planifiez à l'avance pour éviter les primes « Quick Turn ». Plage : Un délai de livraison standard est de 5 à 7 jours. Demander un tour de 24 heures ou 48 heures peut augmenter le prix de 100 % à 200 %. Logistique : Consolider les commandes. L'expédition de 5 modèles de PCB différents dans un seul colis permet d'économiser considérablement sur le fret international.

8. Protocoles de test et d'inspection

L'assurance qualité est vitale, mais des exigences de test trop spécifiques entraînent des dépenses inutiles.

Tests électriques (E-Test)

- Sonde volante : Idéale pour les prototypes et les petits volumes. Aucun coût de montage, mais lent par carte.

- Lit de clous (luminaire) : Coût d'installation élevé (200 $ à 500 $+), mais très rapide par planche.

- Décision : Pour les commandes inférieures à 50 mètres carrés ou en petits lots, la sonde volante est standard et généralement incluse dans le prix. Ne demandez pas de tests de montage pour les prototypes.

Exigences de classe IPC

- Classe IPC 2 : Norme pour la plupart des appareils électroniques industriels et grand public.

- Classe IPC 3 : Requis pour les systèmes aérospatiaux, médicaux et de survie.

- Coût : La classe 3 nécessite des anneaux annulaires plus serrés, une plus grande épaisseur de placage dans les trous et des critères d'inspection plus stricts, ce qui augmente souvent les coûts de 20 à 40 %.

- Vérifiez : Votre contrôleur LED a-t-il vraiment besoin d'une fiabilité de classe 3 ? Probablement pas.

9. Conception avancée pour la fabricabilité (DFM)

La mise en œuvre de [directives DFM] robustes (/resources/dfm-guidelines/) est l'outil ultime de réduction des coûts. Cela évite le statut « en attente » où les questions d'ingénierie (EQ) retardent la production et forcent potentiellement à des refontes coûteuses.

Barrages de masque de soudure

Règle : Maintenez un barrage de masque de soudure minimum de 4 mil (0,1 mm) entre les pastilles. Défaillance : Si le barrage est trop petit, le fabricant doit soulager le masque en groupe (le retirer entièrement entre les plots), augmentant ainsi le risque de ponts de soudure lors du montage. Pour conserver le barrage, ils pourraient avoir besoin d’un LDI (Laser Direct Imaging) de plus grande précision, ce qui coûte plus cher.

Contraintes de sérigraphie

Règle : Conservez la hauteur du texte sérigraphié ≥ 30 mil et la largeur des lignes ≥ 5 mil. Pourquoi c'est important : Lisibilité. Même si cela n'augmente pas toujours directement le prix, une sérigraphie illisible peut entraîner des erreurs d'assemblage, qui constituent un coût « caché » énorme.

10. Sourcing et sélection des fournisseurs

Enfin, les facteurs de coût des cartes PCB et la manière de les réduire dépendent également de qui vous choisissez pour fabriquer vos cartes.

- Magasins de prototypes : Optimisés pour la vitesse et les faibles quantités. Prix unitaire élevé, frais d'installation faibles.

- Maisons de production de masse : Optimisé pour le volume. Prix unitaire bas, frais d'installation plus élevés.

- Fabricants hybrides : Des entreprises comme APT PCB comblent cette lacune en offrant des transitions transparentes du NPI Small Batch à la production de masse.

Offshore vs National

Alors que la fabrication nationale offre rapidité et sécurité IP, la fabrication offshore (en particulier en Asie) reste le roi de la fabrication de PCB à faible coût. L’intégration de la chaîne d’approvisionnement en main-d’œuvre et en matériaux permet des prix souvent inférieurs de 30 à 50 % pour la production en volume.

Liste de contrôle récapitulative pour la réduction des coûts

Pour vous assurer d'obtenir le meilleur prix, parcourez cette liste de contrôle avant de soumettre vos fichiers :

- Panelisation : L'utilisation du panneau est-elle >80 % ?

- Matériau : La norme FR4 TG140 est-elle spécifiée ?

- Couches : Puis-je acheminer cela sur 4 couches au lieu de 6 ?

- Forets : Tous les trous sont-ils >0,2 mm ? Existe-t-il moins de 10 tailles de forets différentes ?

- Trace/Espace : La conception est-elle conforme aux contraintes de 5/5 mil ?

- Finition : Le HASL sans plomb est-il acceptable ?

- Vias : Ai-je éliminé les vias aveugles/enterrés ?

- Tolérances : Les tolérances de contour sont-elles assouplies à +/- 0,2 mm ?

- Test : La classe IPC 2 est-elle suffisante ?

- Volume : Puis-je augmenter la taille du lot pour amortir les coûts d'installation ?

En traitant systématiquement ces facteurs, vous pouvez obtenir une réduction substantielle des coûts des PCB sans sacrifier la qualité ou la fonctionnalité de vos produits électroniques. L’objectif n’est pas seulement de trouver le fabricant le moins cher, mais de concevoir une carte qui soit intrinsèquement économique à construire.Pour une analyse détaillée du devis ou pour discuter de la manière d'optimiser votre conception spécifique en termes de coût, contactez notre équipe d'ingénierie ou soumettez vos fichiers via notre portail Devis.