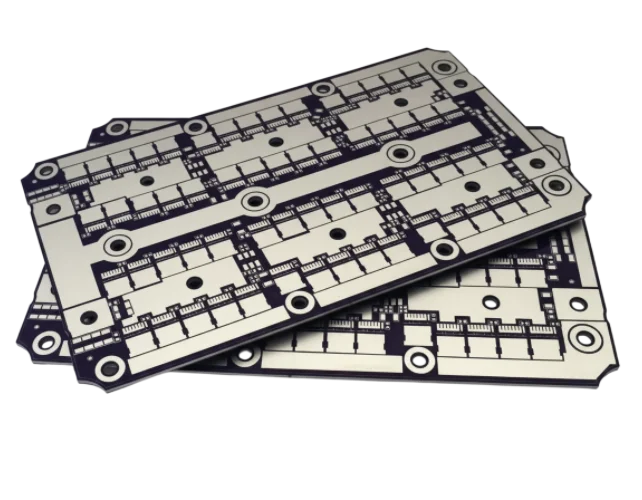

Matériaux de PCB pour moniteur PMBus : Réponse rapide (30 secondes)

Le choix des bons matériaux de PCB pour moniteur PMBus est crucial pour garantir l'intégrité du signal sur le bus numérique (SDA/SCL) et la précision des mesures sur les lignes de détection analogiques (VSENSE/ISENSE). Pour la plupart des applications industrielles et de serveurs, les spécifications de base suivantes s'appliquent :

- Matériau de base : Utilisez du FR4 à Tg élevé (Tg > 170°C). Les moniteurs PMBus sont souvent placés à proximité de VRM (modules régulateurs de tension) ou de MOSFETs chauds. Les matériaux à Tg standard (130°C) peuvent ramollir ou se délaminer sous une charge thermique continue.

- Poids du cuivre : Utilisez 1 oz (35µm) pour les couches de signal afin d'assurer un routage à pas fin des CI de surveillance. Utilisez 2 oz ou plus pour les plans d'alimentation si le PCB transporte le courant principal, bien que le circuit de surveillance lui-même consomme une puissance minimale.

- Finition de surface : L'ENIG (Nickel Chimique Or par Immersion) est recommandé. Il offre une surface plane pour les boîtiers de contrôleur PMBus à pas fin (QFN/BGA) et assure un contact fiable pour les points de test.

- Stabilité diélectrique : Choisissez des matériaux avec un Dk (constante diélectrique) stable en fonction de la température si la conception implique un couplage de bruit de commutation haute fréquence, bien que le PMBus lui-même (400kHz/1MHz) soit à basse vitesse.

- Masque de soudure : Un masque LPI (Liquid Photoimageable) de haute qualité est nécessaire pour éviter les courants de fuite entre les lignes de détection étroitement espacées, ce qui peut corrompre les lectures de tension. APTPCB (APTPCB Usine de PCB) recommande de valider l'indice de tenue au cheminement (CTI) du stratifié si la carte PCB de surveillance fonctionne dans des environnements haute tension (supérieurs à 50V) afin de prévenir les défaillances de cheminement.

Quand les matériaux de PCB de surveillance PMBus s'appliquent (et quand ils ne s'appliquent pas)

Comprendre quand passer de matériaux standard à des matériaux de PCB de surveillance PMBus spécialisés assure une rentabilité sans sacrifier la fiabilité.

Quand une sélection rigoureuse des matériaux est requise :

- Alimentations de serveurs et de centres de données : Les températures ambiantes élevées et le fonctionnement 24h/24 et 7j/7 exigent des matériaux à Tg élevé pour éviter la fissuration des barillets dans les vias.

- Surveillance de la tension du cœur FPGA/ASIC : Lors de la détection de rails inférieurs à 1V avec une précision en millivolts, les fuites à travers un FR4 ou un masque de soudure de mauvaise qualité peuvent fausser les lectures.

- Automobile et Aérospatiale : Les environnements nécessitant de larges plages de températures (-40°C à +125°C) exigent des matériaux avec un CTE (Coefficient de Dilatation Thermique) adapté pour prévenir la fatigue des joints de soudure sur les résistances de détection.

- Convertisseurs DC-DC haute tension : Si le moniteur PMBus franchit des barrières d'isolation, la tension de claquage diélectrique et le CTI du matériau sont critiques pour la sécurité.

Quand les matériaux standard suffisent :

- Électronique grand public à faible consommation : Pour une simple surveillance 5V/12V dans des appareils à température ambiante, le FR4 standard Tg 130-140°C est suffisant.

- Prototypage et maquettage : Les tests de fonctionnalité de base ne nécessitent pas de stratifiés haute performance, sauf si des tests de contrainte thermique sont impliqués.

- Gestion de base à faible précision : Si le PMBus est uniquement utilisé pour activer/désactiver les rails (séquençage) plutôt que pour une télémétrie précise, l'impact matériel est minimal.

Règles et spécifications des matériaux de PCB pour moniteur PMBus (paramètres clés et limites)

Le tableau suivant présente les paramètres matériels critiques pour un PCB de moniteur PMBus robuste. Ces valeurs aident à minimiser la dérive thermique et à maximiser la précision de la détection.

| Règle / Paramètre | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Température de transition vitreuse (Tg) | > 170°C (Tg élevée) | Empêche l'expansion de l'axe Z près des étages de puissance chauds. | Vérifier la fiche technique (par exemple, Isola 370HR, Shengyi S1000-2). | Cratering des pastilles ou défaillance des vias pendant le cyclage thermique. |

| Température de décomposition (Td) | > 340°C | Garantit que le matériau survit à plusieurs cycles de refusion (assemblage + retouche). | Examiner la spécification Td du stratifié. | Délaminage lors de l'assemblage de cartes complexes. |

| Poids du cuivre (interne) | 1 oz (35µm) min | Fournit une conductivité suffisante pour les plans de masse afin de protéger les lignes PMBus. | Analyse en coupe transversale ou rapport d'empilement. | Faible immunité au bruit ; rebond de masse affectant les niveaux logiques. |

| Poids du cuivre (couches externes) | 1 oz ou 2 oz | 2 oz préféré si les résistances de détection transportent un courant significatif ; 1 oz pour les pas fins. | Spécifier dans les notes Gerber/de fabrication. | Surchauffe des pistes ou incapacité à router des CI à pas fin. |

| Finition de surface | ENIG ou ENEPIG | Planéité pour QFN/BGA ; résistance à l'oxydation pour les points de test. | Inspection visuelle ; mesure d'épaisseur par XRF. | Mauvaises soudures sur les petits pads ; problèmes de contact pendant l'ICT. |

| Constante diélectrique (Dk) | 3,8 – 4,5 à 1MHz | Une Dk stable aide à maintenir une impédance constante pour le rejet du bruit. | Test de coupon d'impédance (TDR). | Couplage capacitif incohérent du bruit sur les lignes de détection. |

| Tangente de perte (Df) | < 0,02 | Une faible perte est moins critique pour le PMBus mais indique la qualité de la résine. | Fiche technique du matériau. | Risque plus élevé d'absorption d'humidité dans les résines bon marché. |

| Absorption d'humidité | < 0,3% | L'humidité modifie la Dk et provoque le "popcorning" pendant le refusion. | Données du test en autoclave (PCT). | Délaminage de la carte ; augmentation du courant de fuite. |

| CTE (axe Z) | < 3,0% (50-260°C) | Réduit le stress sur les trous traversants plaqués (PTH). | Données TMA (Analyse Thermomécanique). | Circuits ouverts dans les vias connectant les lignes de détection aux couches internes. |

| Type de masque de soudure | LPI, Sans halogène | Prévient la croissance dendritique et les fuites entre les broches à pas fin. | Qualification IPC-SM-840. | Migration électrochimique provoquant des courts-circuits ou des erreurs de mesure. |

| Indice de Résistance au Cheminement (CTI) | PLC 3 (175V-249V) ou mieux | Prévient les pistes de carbone sous contrainte de haute tension. | Classification UL Yellow Card. | Claquage électrique dans les applications de surveillance haute tension. |

| Résistance au décollement | > 1,05 N/mm | Garantit que les pistes ne se décollent pas lors de la reprise des résistances de mesure. | Test de décollement selon IPC-TM-650. | Pads endommagés lors du remplacement de composants. |

Étapes de mise en œuvre des matériaux de PCB de moniteur PMBus (points de contrôle du processus)

La conception d'un PCB de moniteur PMBus nécessite une approche systématique de la sélection des matériaux et de l'intégration du routage. Suivez ces étapes pour vous assurer que la carte physique prend en charge les exigences du protocole.

Définir l'environnement thermique

- Action: Calculer la température maximale attendue des composants de puissance (MOSFETs, inductances) adjacents au CI de surveillance PMBus.

- Paramètre: Si T_ambient > 85°C ou T_junction > 105°C, exiger des matériaux à Tg élevée.

- Vérification: Vérifier que la Tg du stratifié sélectionné est au moins 20°C supérieure à la température de fonctionnement maximale.

Sélectionner l'empilement et le stratifié

- Action: Choisir une structure de PCB multicouche (minimum 4 couches) pour fournir un plan de masse dédié.

- Paramètre: La couche 2 doit être un plan de masse solide pour protéger les lignes SDA/SCL et VSENSE du bruit de commutation.

- Vérification: Confirmer avec APTPCB que les épaisseurs de cœur et de préimprégné choisies sont disponibles en stock de matériaux à Tg élevée.

Déterminer le poids du cuivre pour la précision de détection

- Action: Analyser la méthode de détection de courant actuelle (Résistance shunt vs. Détection DCR).

- Paramètre: Pour les résistances shunt, utiliser des connexions Kelvin. Si les pistes de PCB transportent un courant élevé, utiliser du cuivre épais (2 oz+) pour réduire l'auto-échauffement, qui provoque une dérive de résistance.

- Vérification: Calculer la chute de tension à travers les pistes; s'assurer qu'elle est < 0,1 % du signal pour une télémétrie précise.

Choisir la finition de surface

- Action: Sélectionner une finition compatible avec le pas de composant le plus petit (généralement le contrôleur PMBus).

- Paramètre: Pour les QFNs de pas 0,5 mm ou plus petits, éviter le HASL (Nivellement à l'air chaud) en raison de son irrégularité. Utiliser l'ENIG.

- Vérification: Vérifier que la durée de conservation de la finition correspond à votre calendrier de production (ENIG typiquement 12 mois).

Optimiser le masque de soudure pour le contrôle des fuites

- Action: Spécifier un masque de soudure LPI de haute qualité, en particulier entre les lignes de la paire de détection différentielle.

- Paramètre: Largeur minimale du barrage de soudure de 3-4 mils (0,075-0,1 mm).

- Vérification: S'assurer qu'aucune ouverture du masque n'expose le cuivre nu près des nœuds haute tension pour prévenir le cheminement.

Valider l'impédance et le routage

- Action: Bien que le PMBus ne soit pas critique en impédance comme le PCIe, le router comme une paire différentielle (couplage lâche) aide à rejeter le bruit de mode commun.

- Paramètre : La largeur/espacement des pistes de 5/5 mils ou 6/6 mils est standard.

- Vérification : Effectuez une vérification DFM pour vous assurer que le matériau sélectionné prend en charge les largeurs de pistes requises sans sur-gravure.

- Vérification finale du matériau

- Action : Examinez la fiche technique IPC-4101 du matériau choisi.

- Paramètre : Recherchez les "charges inorganiques" si la conductivité thermique est une priorité.

- Vérification : Confirmez que le matériau est conforme à la directive RoHS et certifié UL.

Dépannage des matériaux de PCB pour moniteur PMBus (modes de défaillance et corrections)

Une sélection de matériaux inappropriée ou des défauts de fabrication peuvent entraîner des défaillances subtiles dans la surveillance PMBus.

1. Perte de communication intermittente (erreurs ACK)

- Symptôme : Le contrôleur hôte reçoit des NACK ou des paquets de données corrompus de manière aléatoire.

- Cause : Rebond de masse ou couplage de bruit dû à un blindage insuffisant ou à des chemins de retour à haute impédance sur du cuivre fin.

- Vérification : Vérifiez si l'empilement comprend un plan de référence solide. Recherchez l'« effet de verre tissé » sur les lignes à très haute vitesse (moins probable sur PMBus, mais possible sur les cartes à signaux mixtes).

- Correction : Augmentez le poids du cuivre sur les plans de masse ; passez à un matériau avec une meilleure distribution de résine.

2. Dérive de la lecture de tension (erreur de télémétrie)

- Symptôme : La tension rapportée dérive avec le temps à mesure que la carte chauffe.

- Cause : Un désalignement du CTE entre la résistance de détection et le substrat du PCB provoque une contrainte sur les joints de soudure, augmentant la résistance de contact.

- Check: Inspecter les joints de soudure pour détecter les microfissures. Examiner le CTE-Z et le CTE-XY du stratifié.

- Fix: Utiliser des matériaux de PCB High-Tg avec une expansion de l'axe Z plus faible. Utiliser des boîtiers de résistance plus grands ou des fils souples.

3. Décoloration ou délaminage du PCB

- Symptom: Taches sombres ou cloques près de l'étage de puissance ou du moniteur PMBus.

- Cause: La température de fonctionnement dépasse le Tg ou le Td du matériau.

- Check: Mesurer la température à la surface du PCB en pleine charge.

- Fix: Passer à un FR4 durci au phénolique ou à un matériau rempli de céramique pour une meilleure gestion thermique.

4. Courant de fuite / Tension fantôme

- Symptom: Le moniteur signale une tension non nulle lorsque le rail est éteint.

- Cause: Contamination ionique piégée sous le masque de soudure ou absorption d'humidité dans le stratifié (FR4 de faible qualité).

- Check: Effectuer un test de chromatographie ionique. Vérifier les spécifications d'absorption d'humidité (<0,3%).

- Fix: Améliorer le processus de nettoyage de la carte ; passer à des matériaux avec un CTI plus élevé et une absorption d'humidité plus faible.

5. Vias ouverts dans les lignes de détection

- Symptom: Perte de connexion VSENSE après cyclage thermique.

- Cause: Fissuration du barillet due à une expansion excessive de l'axe Z du stratifié.

- Check: Couper les vias en coupe transversale.

- Fix: Utiliser des matériaux avec un CTE de l'axe Z plus faible ; augmenter l'épaisseur du placage dans les vias (exigence de la classe 3).

Matériaux de PCB pour moniteur PMBus : Comment choisir : FR4 standard vs. Matériaux haute performance

Lors de la spécification des matériaux de PCB pour moniteur PMBus, la décision se résume souvent à un compromis entre le coût et les exigences de fiabilité.

FR4 standard (Tg 130-140°C)

- Avantages: Coût le plus bas, largement disponible, facile à traiter.

- Inconvénients: Forte dilatation de l'axe Z, ramollit aux températures de soudure, faible conductivité thermique.

- Idéal pour: Appareils grand public, fonctionnement à température ambiante, rails à faible courant (<5A), surveillance non critique.

FR4 à Tg élevée (Tg 170-180°C)

- Avantages: Excellente stabilité thermique, dilatation plus faible, meilleure fiabilité dans les environnements difficiles.

- Inconvénients: Coût des matériaux 10-20% plus élevé que le FR4 standard.

- Idéal pour: Cartes mères de serveurs, alimentations industrielles, électronique automobile, conceptions avec des composants BGA/QFN.

Matériaux sans halogène

- Avantages: Respectueux de l'environnement, a souvent un CTE inférieur et une meilleure résistance à l'humidité.

- Inconvénients: Peut être plus cassant (plus difficile à percer), coût légèrement plus élevé.

- Idéal pour: Marchés conformes aux normes écologiques (UE), appareils mobiles à haute fiabilité.

PCB à âme métallique (MCPCB)

- Avantages: Dissipation thermique supérieure.

- Inconvénients: Les limitations de couche unique le rendent généralement inadapté au routage PMBus complexe (qui nécessite plusieurs couches de signal).

- Idéal pour: L'étage de puissance lui-même (LED, modules de puissance), mais rarement utilisé pour la section de surveillance numérique complexe, sauf s'il s'agit d'un empilement hybride.

Questions fréquentes (FAQ) sur les matériaux de PCB pour moniteur PMBus (Constante diélectrique (DK)/Tangente de perte (DF))

1. La vitesse du PMBus (100kHz vs 400kHz vs 1MHz) affecte-t-elle le choix du matériau ? Généralement, non. Ces vitesses sont suffisamment lentes pour que la perte diélectrique (Df) du FR4 standard ne soit pas un facteur limitant. Cependant, l'environnement de bruit créé par l'alimentation électrique surveillée dicte la nécessité de bons plans de masse et potentiellement de matériaux de qualité supérieure pour maintenir l'isolation.

2. Puis-je utiliser du FR4 standard pour un moniteur de puissance de 100A ? Vous pouvez utiliser du FR4, mais vous devez gérer la chaleur. Si les pistes de cuivre chauffent de manière significative, le FR4 standard peut se délaminer. Pour les courants élevés, privilégiez les spécifications de PCB à cuivre épais et les stratifiés High-Tg pour résister aux contraintes thermiques.

3. Pourquoi l'ENIG est-il préféré au HASL pour les moniteurs PMBus ? Les CI de moniteur PMBus sont souvent disponibles dans de petits boîtiers QFN ou BGA. Le HASL laisse des monticules de soudure inégaux qui peuvent provoquer des ponts ou des joints ouverts sur ces composants à pas fin. L'ENIG offre une surface parfaitement plane.

4. Comment l'épaisseur du matériau affecte-t-elle le routage PMBus ? Des diélectriques plus minces (préimprégnés) permettent un couplage plus étroit des pistes de signal au plan de référence, ce qui améliore l'immunité au bruit. Une carte standard de 1,6 mm convient, mais assurez-vous que l'empilement interne place les signaux PMBus adjacents à un plan de masse.

5. Ai-je besoin de matériaux "Low Dk" comme Rogers pour le PMBus ? Non. Les matériaux Rogers/Teflon sont destinés aux fréquences RF/Micro-ondes (gamme GHz). Les utiliser pour le PMBus est un coût inutile. Tenez-vous-en au FR4 de haute qualité. 6. Quelles données dois-je envoyer pour un devis ? Envoyez les fichiers Gerber, la nomenclature (BOM) si l'assemblage est requis, et un dessin de fabrication spécifiant la classe IPC (généralement Classe 2 ou 3), le poids du cuivre et les exigences de Tg du matériau.

7. Comment prévenir le "Black Pad" sur les moniteurs PMBus ? Le "Black Pad" est un défaut associé à l'ENIG. Pour le prévenir, assurez-vous que votre fabricant de PCB contrôle la teneur en phosphore du bain de nickel. Alternativement, spécifiez l'ENEPIG (Nickel Chimique Palladium Chimique Or par Immersion) pour une fiabilité accrue, bien qu'à un coût plus élevé.

8. Le contrôle d'impédance est-il requis pour le PMBus ? Un contrôle d'impédance strict (par exemple, +/- 5%) est rarement requis pour le PMBus. Cependant, de bonnes pratiques de routage (routage différentiel, blindage de masse) sont essentielles.

9. Puis-je utiliser des matériaux de PCB flexibles pour la surveillance PMBus ? Oui, les PCB flexibles sont courants dans les systèmes de gestion de batterie (BMS) où le moniteur doit s'adapter à des espaces restreints. Utilisez du Polyimide (PI) avec des raidisseurs sous les composants IC du moniteur.

10. Quel est le délai de livraison pour les cartes PMBus High-Tg ? Les matériaux High-Tg standard sont généralement en stock chez APTPCB. Les délais de livraison sont généralement similaires à ceux des cartes standard (24-48 heures pour les prototypes), tandis que les matériaux exotiques peuvent ajouter des jours.

Ressources pour les matériaux de PCB de moniteur PMBus (pages et outils connexes)

- Fabrication de PCB High Tg : Essentiel pour la stabilité thermique dans la surveillance de puissance.

- PCB en cuivre épais: Requis pour les rails d'alimentation que le système PMBus surveille.

- Finitions de surface des PCB: Comparer ENIG et HASL pour les composants à pas fin.

- Approvisionnement en composants: Nous pouvons nous procurer des contrôleurs PMBus (TI, Analog Devices, etc.) pour votre assemblage.

- Directives DFM: Règles de conception pour garantir la fabricabilité de votre carte.

Glossaire des matériaux de PCB pour moniteur PMBus (termes clés)

| Terme | Définition |

|---|---|

| PMBus | Power Management Bus. Un protocole standard ouvert pour la gestion numérique des alimentations. |

| Tg (Température de transition vitreuse) | La température à laquelle la résine du PCB passe d'un état dur et vitreux à un état mou et caoutchouteux. |

| CTI (Indice de tenue au cheminement comparatif) | Une mesure des propriétés de claquage électrique (cheminement) d'un matériau isolant. |

| VSENSE | La ligne de détection de tension utilisée par le circuit intégré de surveillance pour mesurer la tension du rail. |

| Connexion Kelvin | Une méthode de détection à 4 fils qui élimine l'effet de la résistance de la trace sur la précision de la mesure. |

| ENIG | Nickel Chimique Or Immersion. Une finition de surface offrant une excellente planéité et résistance à l'oxydation. |

| CTE (Coefficient de dilatation thermique) | Dans quelle mesure le matériau se dilate lorsqu'il est chauffé. Un désaccord provoque des contraintes sur les joints de soudure. |

| IPC Class 2/3 | Normes de fabrication. La Classe 2 est pour un service dédié ; la Classe 3 est pour les systèmes à haute fiabilité/critiques. |

| Prepreg | Tissu de fibre de verre imprégné de résine, utilisé pour lier les couches de base dans un PCB multicouche. |

| DCR Sensing | Mesure du courant en surveillant la chute de tension à travers la résistance CC d'une inductance. |

| SDA / SCL | Lignes de données série et d'horloge série utilisées dans la communication I2C et PMBus. |

| Empilement (Stackup) | L'agencement des couches de cuivre et des matériaux isolants dans un PCB. |

Demander un devis pour les matériaux de PCB de moniteur PMBus (revue DFM + prix)

Prêt à fabriquer vos conceptions de gestion de l'alimentation ? APTPCB fournit des revues DFM complètes pour s'assurer que votre sélection de matériaux correspond à vos exigences thermiques et électriques.

Ce qu'il faut inclure dans votre demande :

- Fichiers Gerber : Format RS-274X préféré.

- Plan de fabrication : Spécifiez Tg > 170°C, Poids du cuivre (par exemple, 1oz/2oz) et Finition de surface (ENIG).

- Empilement (Stackup) : Nombre de couches et épaisseur souhaitée (par exemple, 1,6 mm).

- Quantités : Prototype (5-10 pièces) ou volume de production de masse.

- Informations d'assemblage : Si l'assemblage de PCB (PCBA) est nécessaire, incluez les fichiers BOM et Pick & Place.

Conclusion finale : Prochaines étapes pour les matériaux de PCB de moniteur PMBus

Le choix des bons matériaux de PCB pour moniteur PMBus est un équilibre entre l'endurance thermique, l'intégrité du signal et le coût. En priorisant les stratifiés High-Tg, les poids de cuivre appropriés pour la gestion de l'alimentation et les finitions de surface planes comme l'ENIG, vous vous assurez que votre système de gestion de l'alimentation fournit une télémétrie précise et résiste aux rigueurs du fonctionnement. Que vous conceviez pour un serveur de centre de données ou une unité de contrôle industrielle, une spécification matérielle appropriée est la base d'un système d'alimentation fiable.