La sélection de l'enrobage correct pour un système de gestion de batterie (BMS) : ce que couvre ce guide (et à qui il s'adresse)

La sélection de l'enrobage correct pour un système de gestion de batterie (BMS) ne se limite pas à l'étanchéité ; c'est une décision structurelle et thermique qui dicte la sécurité de l'ensemble de l'unité de stockage d'énergie. Ce guide est conçu pour les ingénieurs hardware, les responsables des achats et les responsables qualité qui font passer une conception de BMS du prototype à la production de masse. Il aborde les défis spécifiques de la sélection du matériau d'enrobage pour BMS, en se concentrant sur l'interaction entre les composés chimiques, les substrats de PCB et les composants haute tension.

Les lecteurs acquerront une approche structurée pour définir les spécifications des matériaux qui préviennent les défaillances courantes telles que la propagation de l'emballement thermique, la fatigue des joints de soudure due à la dilatation thermique et la rupture diélectrique. Nous allons au-delà des fiches techniques de base pour explorer comment la viscosité affecte le temps de cycle de fabrication et comment la dureté impacte la réparabilité. L'objectif est de vous fournir les critères techniques nécessaires pour auditer les fournisseurs et approuver une nomenclature (BOM) qui équilibre le coût avec une fiabilité de qualité automobile. Chez APTPCB (Usine de PCB APTPCB), nous observons fréquemment que l'écart entre un prototype réussi et une production ratée réside souvent dans la fenêtre du processus d'enrobage. Ce guide comble cet écart en fournissant un plan de validation basé sur les risques et une liste de contrôle des achats. Que vous construisiez pour des véhicules électriques, le stockage sur réseau ou la robotique industrielle, ce document vous sert de feuille de route pour sécuriser une chaîne d'approvisionnement robuste.

La sélection de l'enrobage correct pour un système de gestion de batterie (BMS) est la bonne approche (et quand elle ne l'est pas)

Comprendre la portée de ce guide nécessite d'abord d'établir quand une encapsulation complète est nécessaire par rapport à quand des méthodes de protection plus légères suffisent.

L'enrobage est l'approche correcte lorsque :

- La gestion thermique est critique : Le BMS gère des courants élevés (100A+), et le PCB seul ne peut pas dissiper la chaleur efficacement. Les composés d'enrobage à haute conductivité thermique agissent comme un pont vers le boîtier métallique.

- Une isolation haute tension est requise : Votre conception implique une conception d'empilement BMS haute tension (architectures 400V ou 800V). L'enrobage élimine les espaces d'air, empêchant les arcs électriques et les décharges corona que le dégagement d'air standard ne peut pas gérer.

- Les vibrations et les chocs sont constants : L'application est automobile ou aérospatiale. La masse du composé d'enrobage amortit les vibrations, empêchant les composants lourds (comme les inductances ou les connecteurs) de subir des fissures de fatigue au niveau de leurs joints de soudure.

- La sécurité est une priorité : Vous devez protéger la propriété intellectuelle (PI). L'enrobage opaque et dur rend l'ingénierie inverse du circuit significativement plus difficile sans détruire la carte.

L'enrobage peut être excessif (ou dangereux) lorsque :

- Le poids est une contrainte majeure : L'enrobage ajoute une masse significative. Pour les drones légers, le revêtement conforme pour BMS (comme l'acrylique ou le parylène) est souvent préféré si l'isolation haute tension n'est pas le facteur principal.

- Une maintenance fréquente est attendue : Si des fusibles ou des connecteurs doivent être remplacés sur le terrain, l'enrobage dur rend la reprise impossible. Dans ces cas, un enrobage sélectif ou un gel de silicone est nécessaire.

- Les interférences RF sont sensibles : Certains matériaux d'enrobage ont des constantes diélectriques élevées qui peuvent désaccorder les antennes ou affecter l'intégrité du signal haute fréquence si cela n'est pas pris en compte lors de la phase de conception.

Exigences à définir avant de demander un devis

Une fois que vous avez déterminé que l'enrobage est essentiel, vous devez traduire les besoins de performance en métriques quantifiables avant de contacter un fabricant comme APTPCB.

- Conductivité Thermique (W/m·K) :

- Cible : Généralement 0,5 à 2,0 W/m·K pour les BMS.

- Pourquoi : L'époxy standard est un isolant (~0,2 W/m·K). Vous aurez probablement besoin de systèmes chargés pour évacuer la chaleur des MOSFETs.

- Viscosité (Mélangée) :

- Cible : < 3000 cPs pour les géométries complexes ; jusqu'à 10 000 cPs pour les coulées simples.

- Pourquoi : Une faible viscosité garantit que le matériau s'écoule sous les composants à pas fin (BGA) et déplace l'air, empêchant les vides qui conduisent à des points chauds.

- Dureté (Échelle Shore) :

- Cible : Shore A 40-80 (Silicone/PU) pour la relaxation des contraintes ; Shore D 60-80 (Époxy) pour la protection physique.

- Pourquoi : Trop dur, il transfère les contraintes aux composants pendant le cyclage thermique ; trop mou, il n'offre aucune protection mécanique.

- Température de Transition Vitreuse (Tg) :

- Cible : Doit être en dehors de la plage de fonctionnement (généralement < -40°C pour les matériaux flexibles ou > 120°C pour les matériaux rigides).

- Pourquoi : Fonctionner près de la Tg provoque des changements drastiques du Coefficient de Dilatation Thermique (CTE), arrachant les composants de la carte.

- Rigidité Diélectrique :

- Cible : > 15 kV/mm.

- Pourquoi : Essentiel pour la conception de l'empilement BMS haute tension afin d'éviter les claquages entre les pistes à haut potentiel et le châssis.

- Profil de Durcissement (Temps vs. Température) :

- Cible : Durcissement à température ambiante (24h) vs. Durcissement à chaud (1h à 80°C).

- Pourquoi : Le durcissement à chaud est plus rapide pour la production en volume mais risque d'endommager les cellules de batterie sensibles à la chaleur si le BMS est encapsulé alors qu'il est fixé au pack.

- Ignifugation :

- Cible : UL94 V-0.

- Pourquoi : Non négociable pour la sécurité de la batterie. Le matériau doit s'auto-éteindre si un composant tombe en panne et s'enflamme.

- CTE (Coefficient de Dilatation Thermique) :

- Cible : < 50 ppm/°C (pour rigides) ; des valeurs plus élevées sont acceptables pour les silicones souples.

- Pourquoi: Un décalage entre le PCB (FR4 ~14-17 ppm) et l'enrobage provoque des déformations et des fractures de soudure.

- Résistance Chimique :

- Cible: Résistant aux fuites d'électrolyte (si près des cellules) et aux solvants de nettoyage.

- Pourquoi: L'électrolyte de batterie est corrosif et peut dégrader l'interface d'enrobage au fil du temps.

- Force d'Adhésion :

- Cible: Spécifique au matériau du boîtier (Aluminium, ABS, PC).

- Pourquoi: La délamination crée des pièges à humidité. Vous pourriez avoir besoin d'une spécification de primaire ou de traitement plasma.

Les risques cachés qui brisent la mise à l'échelle

Définir les exigences est la première étape ; comprendre comment la sélection du matériau d'enrobage BMS échoue en production est la deuxième étape pour assurer la longévité.

Risque : Réaction Exothermique "Cuisson" des Composants

- Pourquoi cela arrive : Les époxydes à durcissement rapide génèrent une chaleur significative pendant la réaction chimique. Les grands volumes (coulées épaisses) piègent cette chaleur.

- Détection : Thermocouples placés à l'intérieur de la masse d'enrobage pendant le prototypage.

- Prévention : Choisissez des formulations à faible exothermie ou utilisez un processus de coulée en plusieurs étapes pour permettre à la chaleur de se dissiper.

Risque : Désadaptation du CTE cisaillant les joints de soudure

- Pourquoi cela arrive : L'enrobage se dilate plus rapidement que le composant ou le PCB pendant le chauffage. Si le matériau est trop dur (module élevé), il cisaille les pattes du composant.

- Détection : Tests de cyclage thermique (-40°C à +85°C) suivis d'une coupe transversale.

Prévention : Utiliser un matériau flexible (Polyuréthane/Silicone) ou un tampon "glob top" autour des circuits intégrés sensibles avant l'enrobage complet.

Risque : Vides provoquant des arcs haute tension

- Pourquoi cela se produit : Des bulles d'air sont piégées sous les composants ou dans les coins pendant la distribution. L'air a une rigidité diélectrique inférieure à celle de l'enrobage.

- Détection : Inspection aux rayons X ou test de décharges partielles.

- Prévention : Exiger l'enrobage sous vide (distribution et durcissement en chambre à vide) pour toutes les conceptions haute tension.

Risque : Empoisonnement du catalyseur (Silicone)

- Pourquoi cela se produit : Les silicones à catalyse platine ne durcissent pas s'ils entrent en contact avec le soufre, les amines ou l'étain (souvent présents dans les masques de soudure ou d'autres adhésifs).

- Détection : Le matériau reste "collant" à l'interface après le cycle de durcissement.

- Prévention : Vérifier la compatibilité chimique du masque de soudure et des résidus de flux avec le fournisseur de silicone.

Risque : Sédimentation des charges

- Pourquoi cela se produit : Les charges thermiques (céramiques) sont lourdes et coulent au fond du fût ou du réservoir du distributeur.

- Détection : Performances thermiques ou dureté incohérentes sur un lot.

- Prévention : Exiger des fournisseurs qu'ils utilisent des réservoirs agités et des lignes de recirculation continue.

Risque : Défaillance CTI sur le PCB

- Pourquoi cela se produit : Même avec l'enrobage, l'interface entre le PCB et l'enrobage peut cheminer.

- Détection : Défaillances du BMS lors des tests Hipot et de fuite dans des conditions humides.

Prévention : Spécifier un stratifié à CTI élevé pour BMS (CTI > 600V, PLC 0) pour garantir que le matériau de la carte elle-même résiste au cheminement.

Risque : Interférence des capteurs

- Pourquoi cela se produit : L'enrobage exerce une pression sur les capteurs MEMS (gyroscopes, capteurs de pression) ou modifie la masse thermique autour des capteurs de température.

- Détection : Lectures décalées lors des tests fonctionnels.

- Prévention : Utiliser un capuchon de protection ou un barrage autour des capteurs pour les maintenir exempts d'enrobage.

Risque : Rupture de fil pendant le durcissement

- Pourquoi cela se produit : L'enrobage se rétracte en durcissant. Si les fils sont tendus, le retrait les casse.

- Détection : Défauts de circuit ouvert après durcissement.

- Prévention : Laisser des "boucles de service" ou du mou dans les fils et câbles avant l'enrobage.

Plan de validation (quoi tester, quand et ce que signifie « réussi »)

Pour atténuer les risques identifiés ci-dessus, un plan de validation rigoureux est nécessaire avant la mise en production de masse.

- Test de choc thermique :

- Objectif : Vérifier la compatibilité CTE.

- Méthode : 100 cycles, de -40°C à +125°C (ou valeur nominale max), transfert < 10 sec.

- Critères de réussite : Pas de fissures visibles dans l'enrobage ; pas de perte de continuité électrique ; pas de délaminage du boîtier.

- Cyclage thermique sous tension (PTC) :

- Objectif : Tester la dissipation thermique.

- Méthode : Faire fonctionner le BMS au courant maximal tout en cyclant la température ambiante.

- Critères de réussite : Les températures de jonction des composants restent dans des limites sûres (par exemple, MOSFET < 100°C).

- Test Hipot et de fuite BMS :

- Objectif : Vérifier l'isolation diélectrique.

- Méthode : Appliquer une haute tension (ex. 2500V DC) entre les bornes HV et le châssis/la masse BT.

- Critères de réussite : Courant de fuite < 1mA (ou spécification spécifique) ; pas de claquage.

- Test de chaleur humide :

- Objectif : Vérifier la stabilité hydrolytique (en particulier pour les polyuréthanes).

- Méthode : 85°C / 85% HR pendant 1000 heures.

- Critères de réussite : L'enrobage ne se transforme pas en "bouillie" (réversion) ; la résistance d'isolation reste élevée.

- Tests de vibration :

- Objectif : Simuler les conditions routières/de vol.

- Méthode : Profils de vibration aléatoire (ex. ISO 16750-3) pour les axes X, Y, Z.

- Critères de réussite : Aucun dommage physique ; aucun contact électrique intermittent.

- Découpe transversale (Destructif) :

- Objectif : Vérifier l'absence de vides internes et la qualité du remplissage.

- Méthode : Couper une unité enrobée à travers des zones critiques (sous les BGA, transformateurs).

- Critères de réussite : Remplissage > 95% ; pas de vides reliant les conducteurs HV.

- Test d'adhérence par arrachement :

- Objectif : Vérifier la liaison avec le boîtier.

- Méthode : Tenter de décoller l'enrobage de la paroi du boîtier.

- Critères de réussite : Défaillance cohésive (l'enrobage se déchire) plutôt que défaillance adhésive (se décolle proprement de la paroi).

- Test d'inflammabilité :

- Objectif : Vérifier la conformité à la sécurité.

- Méthode : Appliquer une flamme selon les normes UL94 (si non déjà certifié).

- Critères de réussite : S'auto-éteint dans le temps spécifié ; pas de gouttes enflammées.

- Vérification de la compatibilité chimique :

- Objectif : S'assurer qu'il n'y a pas de réaction avec d'autres matériaux BMS.

- Méthode : Immersion des fils/connecteurs dans le pot non durci ; immersion du pot durci dans l'électrolyte.

- Critères de réussite : Pas de gonflement, de fissuration ou de décoloration.

- Validation AEC-Q100 pour BMS (Contexte) :

- Objectif : S'assurer que les CI à l'intérieur du pot survivent au stress.

- Méthode : Examen des fiches techniques des CI pour les valeurs de contrainte du boîtier.

- Critères de réussite : Confirmation que la contrainte du pot (retrait) ne dépasse pas les limites du boîtier du CI.

Liste de contrôle du fournisseur (RFQ + questions d'audit)

Lors de la sélection d'un partenaire de fabrication, utilisez cette liste de contrôle pour vous assurer qu'il peut gérer les complexités de la sélection du matériau d'enrobage BMS.

Contributions RFQ (Ce que vous envoyez) :

- Modèle CAO 3D de la carte PCBA et du boîtier (format STEP).

- Zones "Keep Out" clairement marquées (connecteurs, capteurs, points de test).

- Fiche technique du matériau d'enrobage (ou exigences de performance si sélectionné).

- Volume par unité (cc) et tolérance de poids.

- Contraintes de durcissement (température max, temps max).

- Exigences cosmétiques (finition de surface, couleur, bulles admissibles sur le dessus).

- Exigences de test (100% Hipot ? 100% Visuel ?).

- Exigences d'emballage (plateaux, protection ESD).

Preuve de capacité (Ce qu'ils démontrent) :

- Disposent-ils de chambres de potting sous vide ? (Critique pour la haute tension).

- Peuvent-ils gérer le mélange à 2 composants avec des têtes de mélange dynamiques ?

- Disposent-ils de robots de dosage automatisés (3 axes ou 5 axes) ?

- Peuvent-ils démontrer une expérience dans l'assemblage de conceptions de stackup BMS haute tension ?

- Disposent-ils de capacités de rayons X pour la détection de vides ?

- Peuvent-ils traiter des matériaux à haute viscosité et thermiquement conducteurs ?

Système Qualité et Traçabilité :

- Le rapport de mélange est-il surveillé en temps réel ? (Alarme si le rapport dérive).

- Le temps de vie en pot (temps de travail) est-il suivi automatiquement ?

- Les numéros de lot des matériaux sont-ils liés à des numéros de série PCBA spécifiques ?

- Existe-t-il une procédure de purge des buses de mélange pour éviter la contamination croisée ?

- Effectuent-ils un contrôle qualité à la réception de la résine (contrôle de viscosité, décantation de la charge) ?

- Y a-t-il un contrôle de la "dureté Shore" sur un échantillon témoin pour chaque équipe/lot ?

Contrôle des Changements et Livraison :

- Quelle est la procédure si le fabricant de la résine modifie la formulation ?

- Comment sont stockés les fûts partiels (contrôle de l'humidité, couverture d'azote) ?

- Peuvent-ils passer du prototype (coulée manuelle) à la production (automatisée) sans modifier la validation du processus ?

- Disposent-ils d'un transport à température contrôlée pour les produits finis si nécessaire ?

- Quel est le plan de contingence en cas d'arrêt des équipements (lignes redondantes) ?

- Comment gèrent-ils la reprise ou la mise au rebut des unités encapsulées ?

Guide de décision (compromis que vous pouvez réellement choisir)

Chaque décision d'enrobage implique un compromis. Voici comment gérer les compromis les plus courants dans la sélection des matériaux d'enrobage BMS.

- Réparabilité vs. Protection:

- Si vous privilégiez la réparation sur le terrain : Choisissez un gel de silicone ou un polyuréthane souple. Ceux-ci peuvent être retirés.

- Si vous privilégiez la protection IP et la robustesse : Choisissez une résine époxy dure. Elle est permanente et inviolable.

- Performance Thermique vs. Fluidité:

- Si vous privilégiez la dissipation thermique : Choisissez une résine époxy céramique fortement chargée (> 1.5 W/mK). Préparez-vous à une viscosité plus élevée et à une distribution plus lente.

- Si vous privilégiez le remplissage des interstices et la rapidité : Choisissez un uréthane non chargé à faible viscosité. Il coule rapidement mais isole la chaleur.

- Coût vs. Plage de Température:

- Si vous privilégiez les températures extrêmes (> 150°C) : Choisissez le silicone. Il est le plus cher mais stable.

- Si vous privilégiez le coût : Choisissez le polyuréthane ou la résine époxy. Ils sont moins chers mais cassants à très basses températures ou se dégradent à très hautes températures.

- Contrainte vs. Adhérence:

- Si vous privilégiez une faible contrainte sur les composants : Choisissez le silicone. Il a un faible module.

- Si vous privilégiez l'adhérence au boîtier : Choisissez la résine époxy. Les silicones nécessitent souvent des primaires et adhèrent mal à certains plastiques.

- Poids vs. Isolation:

- Si vous privilégiez la réduction de poids : Envisagez un revêtement conforme pour BMS combiné à un "dam and fill" stratégique uniquement sur les zones haute tension (HT).

- Si vous privilégiez l'isolation maximale de tension : L'encapsulation complète est la seule option sûre pour les conceptions HT compactes.

Questions fréquentes (FAQ)

Q: Puis-je simplement utiliser un revêtement conforme au lieu de l'enrobage pour un BMS ? R: Pour l'électronique grand public basse tension (< 48V), oui. Cependant, le revêtement conforme pour BMS ne fournit pas la masse thermique ou la suppression d'arc haute tension requises pour les systèmes de stockage d'énergie des véhicules électriques (VE) ou des réseaux industriels.

Q: Comment puis-je éviter les bulles d'air dans mon enrobage ? R: La méthode la plus efficace est l'enrobage sous vide, où le matériau est dégazé et distribué dans une chambre à vide. Alternativement, chauffer le matériau (pour réduire la viscosité) et le remplissage par le bas peuvent aider à réduire les vides.

Q: Quelle est la différence entre l'enrobage et l'encapsulation ? R: Ils sont souvent utilisés de manière interchangeable. Techniquement, "l'enrobage" implique que la coque (le "pot") reste avec le produit, tandis que "l'encapsulation" ou le "moulage" peut impliquer le retrait du moule. Dans les BMS, le boîtier reste généralement.

Q: Quelle doit être l'épaisseur de la couche d'enrobage ? R: Cela dépend de la tension. Une règle générale est d'assurer au moins 2-3 mm de couverture sur le composant haute tension le plus haut, mais les calculs de rigidité diélectrique devraient dicter le minimum exact.

Q: L'enrobage affectera-t-il les performances de mon antenne RF ? A: Oui. Les matériaux d'enrobage ont une constante diélectrique (Dk) différente de celle de l'air. Cela désaccordera les antennes. Vous devriez soit maintenir l'antenne hors de l'enrobage, soit réaccorder l'antenne avec le matériau d'enrobage présent.

Q: APTPCB peut-il aider à la sélection des matériaux ? R: Oui. Les ingénieurs d'APTPCB peuvent examiner vos exigences thermiques et environnementales pour suggérer des classes de matériaux appropriées et coordonner avec les fournisseurs de résines.

Q: Que se passe-t-il si l'enrobage est trop dur ? R: Pendant le cyclage thermique, le PCB et les composants se dilatent. Si l'enrobage est trop dur (module élevé), il ne cédera pas, ce qui provoquera la fissuration des joints de soudure ou la fracture des condensateurs céramiques.

Q: L'enrobage est-il réversible ? R: Généralement, non. Bien que certains silicones souples puissent être retirés manuellement, c'est un travail laborieux et cela risque d'endommager la carte. Traitez les assemblages enrobés comme des unités non réparables.

Pages et outils associés

- Services de revêtement conforme pour PCB – Comprenez l'alternative à l'enrobage pour une protection moins exigeante et comment nous l'appliquons.

- Fabrication de PCB pour l'électronique automobile – Explorez nos capacités dans la construction de cartes haute fiabilité qui répondent aux normes AEC-Q.

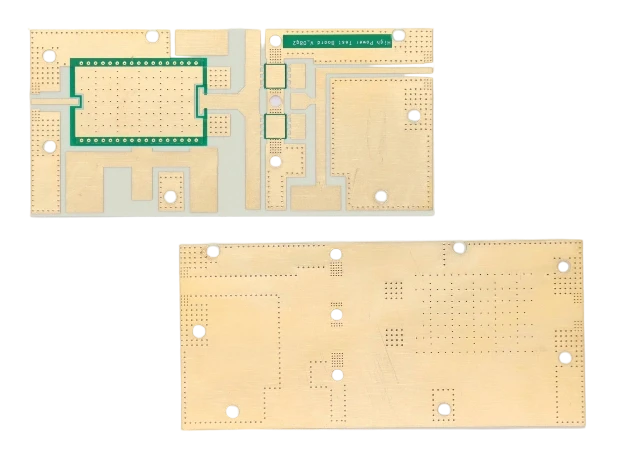

- Solutions PCB pour l'énergie et la puissance – Découvrez comment nous gérons le cuivre épais et les conceptions haute tension pour les BMS et les onduleurs.

- Matériaux de PCB à haute conductivité thermique – Découvrez les substrats à âme métallique et à haute conductivité qui fonctionnent en tandem avec l'enrobage.

- Tests et contrôle qualité PCBA – Détails sur nos protocoles de test, y compris les tests fonctionnels et de stress environnemental.

Demander un devis

Cliquez ici pour demander une révision DFM et un devis – Notre équipe d'ingénieurs examinera vos exigences en matière de sélection du matériau d'enrobage BMS et de l'empilement pour garantir la fabricabilité.

Pour un devis des plus précis, veuillez fournir :

- Fichiers Gerber et BOM.

- Spécification du matériau d'enrobage (ou objectifs de performance).

- Fichier STEP 3D de l'assemblage (PCBA + Boîtier).

- Volume annuel estimé.

- Exigences de test (par exemple, Hipot, fuite).

Conclusion finale

Une sélection réussie du matériau d'enrobage BMS est un équilibre entre la gestion thermique, l'isolation électrique et la réduction des contraintes mécaniques. Elle transforme un PCB fragile en un composant robuste de qualité automobile, capable de survivre à des environnements difficiles. En définissant des exigences claires pour la viscosité, la dureté et la conductivité thermique, et en validant ces choix par rapport aux risques tels que l'inadéquation du CTE et les vides, vous assurez la sécurité et la longévité de votre système de batterie. APTPCB est prête à soutenir cette transition de la conception à la production à grande échelle avec un contrôle de processus rigoureux et des conseils d'experts.