Sommaire

- Le Contexte : Ce qui rend les PCB de contrôle quantique difficiles

- Les Technologies Clés (Ce qui les fait réellement fonctionner)

- Vue d'ensemble de l'écosystème : Cartes / Interfaces / Étapes de fabrication associées

- Comparaison : Options courantes et ce que vous gagnez / perdez

- Piliers de fiabilité et de performance (Signal / Alimentation / Thermique / Contrôle de processus)

- L'Avenir : Où cela va (Matériaux, Intégration, IA/automatisation)

- Demander un devis / une révision DFM pour les PCB de contrôle quantique (Ce qu'il faut envoyer)

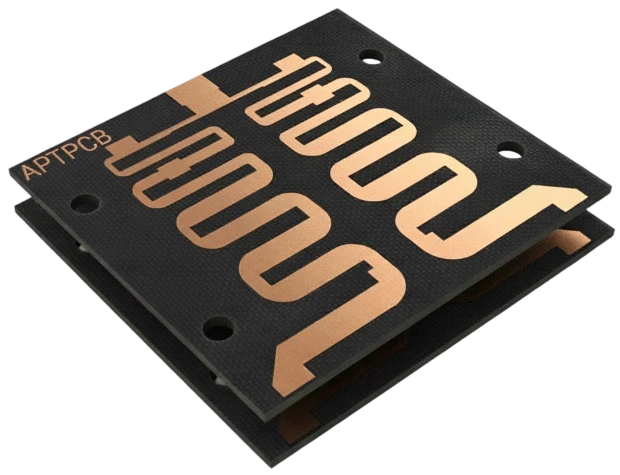

- Conclusion finale Alors que le processeur quantique (QPU) fait la une, la carte de contrôle est le cheval de bataille qui rend l'opération possible. Une bonne performance dans ce domaine ne concerne pas seulement la connectivité ; il s'agit d'une fidélité de signal extrême, d'un bruit thermique minimal et de la capacité à supprimer la décohérence par un contrôle précis du flux. Pour les fabricants comme APTPCB (APTPCB PCB Factory), la production de ces cartes exige un passage de la fabrication standard à l'ingénierie micro-ondes de haute précision.

Points forts

- L'intégrité du signal est primordiale : Les états quantiques sont fragiles ; les signaux de contrôle doivent être délivrés avec une atténuation minimale et une distorsion de phase.

- Le choix des matériaux est important : Le FR4 standard est souvent insuffisant ; les matériaux à faible perte comme le PTFE ou les hydrocarbures chargés de céramique sont la norme.

- Gestion thermique : De nombreuses cartes de contrôle fonctionnent à proximité de cryostats, ce qui nécessite une attention particulière au coefficient de dilatation thermique (CTE).

- Fabrication de précision : Les tolérances de gravure et l'enregistrement des couches doivent être plus stricts que les normes IPC Classe 3 pour maintenir l'impédance.

Le Contexte : Ce qui rend les PCB de contrôle quantique difficiles

Le défi fondamental du contrôle quantique est la fragilité du qubit. Que le système utilise des transmons supraconducteurs, des ions piégés ou des qubits de spin, l'électronique de contrôle doit combler le fossé entre l'instrumentation à température ambiante et l'environnement quantique. Cela crée un ensemble unique de contraintes sur la conception des PCB. Premièrement, la densité devient un goulot d'étranglement. À mesure que les chercheurs passent de dizaines à des centaines de qubits, le nombre de lignes coaxiales et de pistes de contrôle explose. Une carte de contrôle quantique (PCB) doit acheminer ces signaux haute fréquence hors du cryostat ou à travers le rack de contrôle sans diaphonie. Si le canal A fuit dans le canal B, la fidélité de la porte quantique diminue, entraînant des erreurs de calcul.

Deuxièmement, la fiabilité prend un nouveau sens. Dans de nombreuses configurations, le remplacement d'une carte défectueuse implique de réchauffer un réfrigérateur à dilution, ce qui peut prendre des jours ou des semaines. La carte doit fonctionner correctement dès la première fois et maintenir ses performances sur des milliers de cycles thermiques. Cela reflète les exigences de fiabilité observées dans les PCB aérospatiales et de défense, où la maintenance est coûteuse ou impossible.

Enfin, le délai de livraison est souvent réduit. Le domaine quantique évolue rapidement. Les équipes de recherche itèrent fréquemment sur les séquences d'impulsions et la logique de contrôle, nécessitant du matériel capable de suivre des cycles de prototypage rapides sans sacrifier la précision de la production de masse.

Les technologies clés (Ce qui fait que ça marche réellement)

Pour gérer les impulsions micro-ondes dans la gamme 4–8 GHz (courantes pour les qubits supraconducteurs) ou les signaux RF pour les pièges à ions, le PCB s'appuie sur plusieurs technologies clés.

- Diélectriques à faibles pertes : Le substrat est la base. Les stratifiés époxy-verre standard absorbent trop d'énergie de signal aux fréquences micro-ondes. Nous utilisons souvent des matériaux Rogers ou Taconic qui offrent un faible facteur de dissipation (Df) et une constante diélectrique (Dk) stable. Cela garantit que l'impulsion de contrôle arrive au qubit avec la forme et le timing exacts prévus.

- Impédance contrôlée et empilement : Les désadaptations d'impédance provoquent des réflexions de signal. Dans un système quantique, une réflexion n'est pas seulement une perte de puissance ; c'est un bruit qui peut déphaser un qubit. L'empilement de PCB est conçu avec un soin extrême, mélangeant souvent des cœurs haute fréquence avec des préimprégnés standard pour équilibrer performance et coût.

- Finition de surface et effet de peau : Aux fréquences micro-ondes, le courant circule le long de la peau extérieure de la trace de cuivre. Un profil de cuivre rugueux ou une finition de surface résistive peut dégrader le signal. L'argent d'immersion ou l'ENIG (Nickel Chimique Or Immersion) sont préférés au HASL car ils offrent une surface plane et conductrice qui minimise la perte d'insertion.

- Composants intégrés et blindage : Pour réduire l'encombrement et le bruit, les concepteurs utilisent de plus en plus des capacités enterrées ou des matériaux résistifs. De plus, le via fencing (vias de blindage) est utilisé de manière agressive pour protéger les lignes de contrôle de flux sensibles des résonateurs de lecture haute puissance.

Vue d'ensemble de l'écosystème : Cartes associées / Interfaces / Étapes de fabrication

Une carte de contrôle quantique n'existe pas dans le vide. Elle fait partie d'une chaîne de signaux complexe.

La chaîne de signaux : La chaîne commence généralement par un contrôleur basé sur FPGA ou un générateur de formes d'onde arbitraires (AWG). Les signaux voyagent via des câbles coaxiaux vers la carte de contrôle quantique, qui peut agir comme une carte de dérivation (breakout board), une banque de filtres ou une unité de distribution de signaux. De là, les signaux peuvent passer par des cartes PCB rigides-flexibles qui naviguent dans la géométrie étroite d'un cryostat, atteignant finalement l'unité de traitement quantique (QPU).

Dépendances de fabrication : La fabrication de ces cartes nécessite une coordination étroite entre l'ingénieur de conception (layout engineer) et l'ingénieur CAM chez APTPCB.

- Perçage : Les rapports d'aspect pour les vias doivent être gérés avec soin pour assurer la fiabilité du placage.

- Gravure : Pour maintenir une impédance de 50 ohms sur une piste étroite, le facteur de gravure doit être parfaitement compensé. Une sur-gravure, même de quelques microns, peut pousser l'impédance hors spécification.

- Assemblage : Le processus PCBA implique souvent le soudage de connecteurs haute fréquence (comme SMP ou SMA) qui nécessitent un couple et un volume de soudure précis pour éviter de créer une capacité parasite.

Comparaison : Options courantes et ce que vous gagnez / perdez

Lors de la conception de ces cartes, les ingénieurs sont confrontés à des compromis entre la fidélité du signal, les performances thermiques et le budget. Bien qu'une carte entièrement céramique offre les meilleures performances, elle est fragile et coûteuse. Les constructions hybrides sont souvent le juste milieu. Vous trouverez ci-dessous une matrice de décision pour vous aider à naviguer ces choix.

Matrice de décision : Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| Empilement hybride (FR4 + Rogers) | Équilibre coût et performances RF. Les signaux critiques circulent sur les couches Rogers ; l'alimentation/logique circule sur le FR4. |

| Nickel Chimique Palladium Chimique Or par Immersion (ENEPIG) | Excellente capacité de liaison filaire et résistance à la corrosion, mais coût plus élevé que l'ENIG. |

| Couches de capacité enterrées | Réduit le nombre de composants de surface et abaisse l'impédance du réseau de distribution d'énergie (PDN), réduisant ainsi le bruit. |

Piliers de la fiabilité et de la performance (Signal / Alimentation / Thermique / Contrôle de processus)

La fiabilité en contrôle quantique est définie par la stabilité. Une carte qui dérive avec le temps ou la température nécessitera un recalibrage constant du système quantique.

Intégrité du signal (SI) : La métrique principale est les paramètres S (paramètres de diffusion). Nous recherchons une faible perte d'insertion (S21) et une perte de retour élevée (S11). Pour les lignes de contrôle de flux, qui transportent des impulsions DC ou basse fréquence, la résistance DC et l'inductance doivent être minimisées pour éviter l'échauffement et le retard de signal. Les techniques de fabrication de PCB micro-ondes sont standard ici.

Stabilité thermique : Si la carte est située à l'intérieur d'un réfrigérateur à dilution (même aux étages "chauds" de 4K ou 77K), les matériaux doivent résister aux chocs thermiques. Différents matériaux se contractent à des vitesses différentes. Un désaccord entre le placage de cuivre et le diélectrique peut provoquer des fissures en barillet dans les vias. Nous effectuons des tests de contrainte thermique pour valider la conception de l'empilement.

Contrôle de processus : Tout comme dans la fabrication de PCB médicaux, la traçabilité est essentielle. Chaque lot de cartes doit faire l'objet d'une analyse en coupe transversale (microsectionnement) pour vérifier l'épaisseur du placage et la cohérence diélectrique.

| Caractéristique | Critères d'acceptation | Pourquoi c'est important |

|---|---|---|

| Impédance | ±5% ou mieux | Prévient la réflexion d'impulsions et la déphasage des qubits. |

| Épaisseur du placage | Classe IPC 3 (min 25µm dans le trou) | Assure la fiabilité des vias sous cyclage thermique. |

| Masque de soudure | LDI (Imagerie Directe Laser) | L'enregistrement précis empêche le masque d'empiéter sur les pastilles. |

L'avenir : Où cela va (Matériaux, Intégration, IA/automatisation)

À mesure que les processeurs quantiques évoluent, le "problème de câblage" devient aigu. Nous ne pouvons pas simplement ajouter plus de câbles coaxiaux. L'avenir réside dans l'intégration de l'électronique de contrôle plus près du qubit, potentiellement sur le même substrat ou via des interposeurs haute densité.

Trajectoire de performance sur 5 ans (Illustratif)

| Métrique de performance | Aujourd'hui (typique) | Orientation sur 5 ans | Pourquoi c'est important |

|---|---|---|---|

| **Densité d'interconnexion** | BGA standard / Coaxial | Multicouche supraconducteur | Nécessaire pour contrôler plus de 1000 qubits sans faisceaux de câbles massifs. |

| **Température de fonctionnement** | Température ambiante (300K) | Cryogénique (4K - 77K) | Réduit le bruit thermique et la latence en rapprochant le contrôle du QPU. |

| **Perte de matériau** | Faible perte (Df ~0,002) | Perte ultra faible (Df <0,001) | Préserve l'intégrité des impulsions de contrôle de plus en plus complexes. |

Lorsque vous êtes prêt à passer de la simulation à la fabrication, fournir des données claires est essentiel pour éviter les retards. Chez APTPCB, nous vous recommandons d'inclure les détails suivants dans votre demande de devis :

- Fichiers Gerber ou ODB++ : Assurez-vous que toutes les couches sont clairement étiquetées.

- Diagramme d'empilement : Spécifiez les matériaux diélectriques (par exemple, Rogers 4350B, Isola FR408HR) et les poids de cuivre.

- Table d'impédance : Listez l'impédance cible (par exemple, 50Ω SE, 100Ω Diff) et les couches/pistes spécifiques auxquelles elles s'appliquent.

- Gamme de fréquences : Connaître la fréquence de fonctionnement (par exemple, 6 GHz) nous aide à vérifier l'adéquation du matériau.

- Finition de surface : Spécifiez ENIG, Immersion Silver ou ENEPIG en fonction de vos besoins en matière de liaison filaire ou de soudure.

- Exigences de test : Avez-vous besoin de rapports TDR ? De tests de liste de réseau à 100 % ?

- Quantités : Prototype (5-10 pièces) vs. Série pilote.

Conclusion finale

Le PCB de contrôle quantique est plus qu'un simple support pour les composants ; c'est un instrument de précision qui influence directement la fidélité des calculs quantiques. En comprenant l'interaction entre la science des matériaux, le contrôle de l'impédance et les tolérances de fabrication, les ingénieurs peuvent construire des systèmes de contrôle aussi fiables qu'avancés. Que vous construisiez une boucle de contrôle de décohérence ou une ligne de polarisation de flux à haute vitesse, le partenaire de fabrication que vous choisissez joue un rôle essentiel dans votre succès. Nous vous invitons à tirer parti de notre expérience dans la fabrication haute fréquence et haute fiabilité pour donner vie à votre prochaine innovation quantique.