Conception de fond de panier alimentation (PSU) redondant : définition, portée et public visé par ce guide

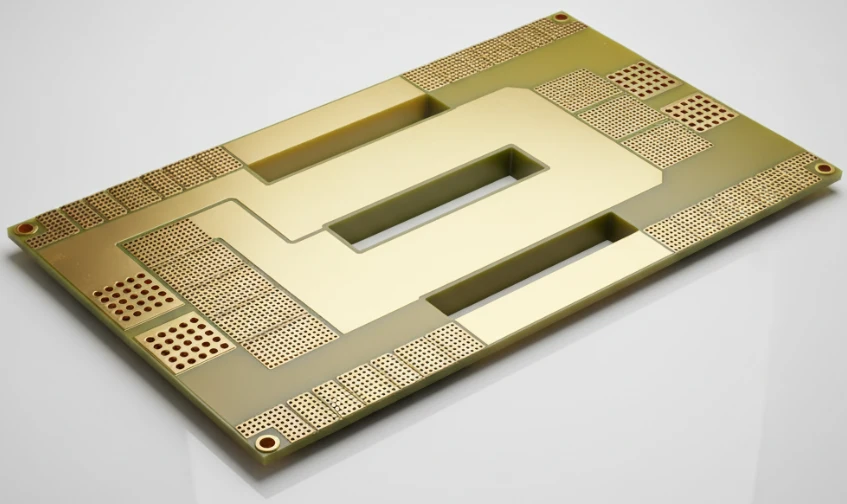

La conception de fond de panier PSU redondant fait référence à l'ingénierie et à la fabrication de la carte de circuit imprimé (PCB) qui agit comme le hub central de distribution d'énergie dans les systèmes à haute disponibilité. Contrairement aux cartes d'alimentation standard, ces fonds de panier connectent plusieurs unités d'alimentation (PSU) – typiquement dans une configuration N+1 ou N+N – à la charge du système. Ils doivent gérer des densités de courant élevées, faciliter le remplacement à chaud (remplacer une alimentation pendant que le système fonctionne) et gérer les signaux critiques pour la gestion de l'alimentation (PMBus) sans défaillance. Le fond de panier est souvent un point de défaillance unique ; s'il tombe en panne, la redondance des alimentations devient sans objet.

Ce guide est destiné aux ingénieurs hardware, aux architectes système et aux responsables des achats qui sont chargés de l'approvisionnement ou de la conception de ces composants critiques. Il va au-delà de la théorie de base de la conception de PCB pour aborder les réalités pratiques de la fabrication, de la sélection des matériaux et de l'atténuation des risques. Vous y trouverez des spécifications exploitables à inclure dans vos dessins de fabrication, une ventilation des risques de fabrication spécifiques au cuivre épais et aux cartes épaisses, et une stratégie de validation pour garantir que votre conception de fond de panier PSU redondant survive des années de fonctionnement 24h/24 et 7j/7 dans les centres de données ou les environnements industriels. Chez APTPCB (Usine de PCB APTPCB), nous constatons que de nombreuses conceptions échouent non pas à cause d'erreurs de logique électrique, mais à cause de contraintes de fabrication physiques telles que les tolérances de gravure du cuivre, le délaminage thermique ou le désalignement des connecteurs. Ce guide comble le fossé entre votre fichier CAO et l'atelier de fabrication, garantissant que vos exigences sont claires, fabricables et vérifiables.

Quand utiliser une conception de fond de panier d'alimentation redondante (et quand une approche standard est préférable)

Décider de mettre en œuvre une conception de fond de panier d'alimentation redondante entièrement personnalisée représente un investissement considérable en temps d'ingénierie et en coûts de fabrication. Il est donc essentiel de confirmer que votre application nécessite réellement ce niveau de complexité avant de poursuivre.

Utilisez une conception de fond de panier d'alimentation redondante personnalisée lorsque :

- La disponibilité est non négociable : Votre système alimente des serveurs, des baies de stockage, des équipements médicaux ou des infrastructures de télécommunications où les temps d'arrêt entraînent des pertes financières importantes ou des risques pour la sécurité.

- Exigences de courant élevées : La charge totale du système dépasse 50A–100A, nécessitant des couches de cuivre épaisses (3oz à 6oz) ou des barres omnibus intégrées que les cartes de distribution d'énergie standard ne peuvent pas gérer.

- La capacité de remplacement à chaud est requise : Vous avez besoin d'un alignement mécanique précis pour les connecteurs à accouplement aveugle afin de permettre aux techniciens de remplacer les blocs d'alimentation défectueux sans éteindre le système.

- Facteur de forme personnalisé : La distribution d'énergie doit s'adapter à une géométrie de châssis spécifique dans laquelle les cartes de distribution d'énergie ATX standard ou OCP (Open Compute Project) ne rentrent pas.

- Intégration des signaux : Vous devez acheminer des signaux de gestion basse tension (I2C, PMBus) le long de rails haute puissance avec des exigences strictes en matière d'immunité au bruit.

Optez pour une approche standard ou un faisceau de câbles lorsque :

- Le coût est le facteur principal : Pour l'électronique grand public ou les stations de travail de bureau non critiques, un faisceau standard à une seule alimentation est nettement moins cher.

- Faible densité de puissance : Si le système consomme moins de 20A, les faisceaux de câbles standard ou les PCB simples en cuivre de 1 oz sont suffisants et plus faciles à se procurer.

- Pas de remplacement à chaud nécessaire : Si le système peut être éteint pour la maintenance, les tolérances mécaniques complexes d'un fond de panier sont inutiles.

Spécifications de conception du fond de panier d'alimentation redondante (matériaux, empilement, tolérances)

La définition des bonnes spécifications en amont permet d'éviter des ordres de modification d'ingénierie (ECO) coûteux par la suite. Une conception robuste du fond de panier d'alimentation redondante repose sur des matériaux capables de résister à des contraintes thermiques et des charges mécaniques élevées.

Spécifications clés à définir :

- Matériau de base (stratifié) :

- Spécifiez du FR-4 à Tg élevé (Tg ≥ 170°C) ou équivalent. Les fonds de panier d'alimentation génèrent une chaleur importante ; les matériaux standard à Tg 135°C peuvent se délaminer avec le temps.

- Considérer un CTI (Indice Comparatif de Résistance au Cheminement) ≥ 600V (PLC 0) si des rails haute tension (par exemple, 48V ou 400V DC) sont présents, afin de prévenir le cheminement entre les pistes.

- Poids du Cuivre :

- Définir explicitement le poids du cuivre des couches internes et externes (par exemple, 3oz, 4oz ou 6oz).

- Objectif : Pour des courants >50A, vérifier les calculateurs de largeur de piste par rapport aux normes IPC-2152, et non pas seulement aux simples formules IPC-2221.

- Épaisseur du PCB :

- Les fonds de panier sont souvent plus épais que les cartes standard (2,0 mm à 6,0 mm) pour assurer une rigidité mécanique aux connecteurs lourds.

- Tolérance : Spécifier une tolérance d'épaisseur de ±10%. Des tolérances plus strictes (±5%) peuvent être nécessaires pour les connecteurs à ajustement par pression (press-fit).

- Nombre de Couches et Empilement :

- Plage typique : 6 à 14 couches.

- Assurer un empilement symétrique pour éviter le gauchissement (arc et torsion), ce qui est critique pour l'alignement des connecteurs.

- Dédier des couches spécifiques pour l'alimentation et la masse afin de maximiser la capacitance et de minimiser l'inductance.

- Finition de Surface :

- Recommandé : ENIG (Nickel Chimique Or par Immersion) ou Or Dur pour les doigts de contact/pastilles de contact.

- Éviter le HASL pour les connecteurs à pas fin ou les trous press-fit en raison d'une planéité de surface inégale.

- Tolérances des Trous Press-Fit :

- Si des connecteurs press-fit sont utilisés (courants dans les fonds de panier), spécifier strictement les tolérances de la taille du trou fini (souvent ±0,05 mm).

- Spécifier la taille du foret et l'épaisseur du placage (généralement min. 25µm de cuivre dans le barillet) pour assurer un joint étanche aux gaz.

- Masque de Soudure :

- Utiliser un masque de soudure haute température adapté à plusieurs cycles de refusion ou à la soudure à la vague.

- Couleur : Vert mat ou Noir (Le mat est préférable pour l'inspection optique automatisée).

- Sérigraphie et Marquage :

- Étiqueter clairement les emplacements PSU (PSU1, PSU2) et les rails de tension (+12V, +5V, GND).

- Inclure des symboles d'avertissement haute tension sur la sérigraphie si applicable.

- Perçages mécaniques :

- Spécifier des trous traversants non métallisés (NPTH) pour les broches de guidage avec des tolérances serrées (+0,05mm/-0,00mm) afin de garantir que les PSU s'alignent correctement lors de l'insertion.

- Gravure de cuivre épais :

- Prendre en compte les règles de largeur/espacement minimum des pistes pour le cuivre épais. Pour le cuivre de 3 oz, l'espacement minimum peut être de 8 à 10 mil (0,2mm-0,25mm) selon le fournisseur.

Conception de fond de panier alimentation (PSU) redondantes (causes profondes et prévention)

La fabrication d'une conception de fond de panier PSU redondante introduit des risques qui n'existent pas dans les PCB standard à faible puissance. Comprendre ces causes profondes vous aide à auditer efficacement les fournisseurs.

1. Désalignement des couches internes

- Risque : Un nombre élevé de couches et un cuivre épais peuvent provoquer un déplacement des couches pendant la stratification.

- Cause profonde : Mouvement du matériau pendant le cycle de pressage à haute pression.

- Prévention : Utilisez des techniques de laminage par broches et incluez des cibles d'alignement spécifiques (coupons) dans la bordure du panneau.

2. Remplissage insuffisant de résine (taches/vides)

- Risque : Les vides dans l'isolation entre les pistes de cuivre épais entraînent des courts-circuits ou une rupture diélectrique.

- Cause première: Les feuilles de préimprégné standard peuvent ne pas contenir suffisamment de résine pour remplir les espaces profonds entre les pistes de cuivre épaisses (par exemple, cuivre de 4 oz).

- Prévention: Spécifier un préimprégné "à haute teneur en résine" ou utiliser plusieurs plis de préimprégné pour assurer une encapsulation complète des caractéristiques en cuivre épais.

3. Fissuration des trous traversants métallisés (PTH)

- Risque: Les fissures du barillet déconnectent les plans d'alimentation ou les signaux.

- Cause première: L'expansion de l'axe Z du PCB épais pendant le brasage sollicite le barillet en cuivre.

- Prévention: S'assurer que l'épaisseur de placage respecte la classe 3 de l'IPC (moyenne de 25µm). Utiliser des matériaux à Tg élevé / CTE faible (coefficient de dilatation thermique).

4. Dommages aux connecteurs Press-Fit

- Risque: Fissures du PCB ou broches de connecteur endommagées pendant l'assemblage.

- Cause première: Taille de trou incorrecte ou rigidité insuffisante du PCB.

- Prévention: Contrôle strict de la taille de trou finie (FHS) et utilisation d'un support rigide pendant le processus d'insertion par pression.

5. Défaillance de la gestion thermique

- Risque: Des points chauds localisés brûlent la carte.

- Cause première: Mauvais chemin thermique des couches internes vers la surface.

- Prévention: Utiliser des réseaux de vias thermiques et envisager la technologie de PCB à âme métallique ou la technologie de pièce intégrée si le refroidissement par air est insuffisant.

6. Sous-gravure du cuivre épais

- Risque: La largeur réduite des pistes augmente la résistance et la chaleur.

- Cause première: Les produits chimiques de gravure rongent latéralement sous le masque tout en gravant à travers le cuivre épais.

- Prévention: Appliquez des facteurs de compensation de gravure au stade CAM (concevez des pistes légèrement plus larges) et vérifiez la largeur finale des pistes par analyse en coupe transversale.

7. Arc et Torsion

- Risque: Le fond de panier n'est pas plat, empêchant les blocs d'alimentation de glisser en douceur.

- Cause Profonde: Distribution asymétrique du cuivre (par exemple, la couche 1 est à 90 % de cuivre, la couche 2 est à 10 %).

- Prévention: Équilibrez la couverture de cuivre sur toutes les couches. Utilisez le remplissage de cuivre (thieving) dans les zones vides.

8. Croissance de CAF (Filament Anodique Conducteur)

- Risque: Des courts-circuits internes se développent après des mois de fonctionnement.

- Cause Profonde: Migration électrochimique le long des fibres de verre sous polarisation haute tension et humidité.

- Prévention: Spécifiez des matériaux "résistants au CAF" et maintenez un dégagement suffisant entre les réseaux haute tension.

Validation et acceptation de la conception du fond de panier d'alimentation redondante (tests et critères de réussite)

La validation garantit que la conception du fond de panier d'alimentation redondante fabriquée respecte les limites de performance théoriques. Ne vous fiez pas uniquement à l'inspection visuelle.

1. Continuité Électrique & Isolation (Test à 100%)

- Objectif: S'assurer qu'il n'y a pas de courts-circuits ou d'ouvertures.

- Méthode: Sonde volante ou testeur à lit d'aiguilles.

- Critères: 100% de réussite. Résistance d'isolation > 100 MΩ à 250V/500V.

2. Test Hi-Pot (Haute Potentiel)

- Objectif: Vérifier la rigidité diélectrique entre les rails d'alimentation et la masse du châssis.

- Méthode: Appliquer une haute tension (par exemple, 1500V DC) pendant 60 secondes.

- Critères: Courant de fuite < 1mA (ou selon spécification); pas de claquage ou de formation d'arc.

3. Analyse de microsection (Éprouvettes)

- Objectif: Vérifier l'empilement interne et la qualité du placage.

- Méthode: Couper une éprouvette de test du panneau de production en coupe transversale.

- Critères: L'épaisseur du cuivre est conforme aux spécifications (par exemple, 3oz ±10%), placage des parois des trous >25µm, pas de retrait de la résine ou de délaminage.

4. Test de stress thermique (Flottation à la soudure)

- Objectif: Simuler le choc thermique de soudure.

- Méthode: Faire flotter l'échantillon dans un pot de soudure (288°C) pendant 10 secondes (IPC-TM-650).

- Critères: Pas de cloques, de délaminage ou de pastilles soulevées.

5. Test d'impédance (TDR)

- Objectif: Vérifier l'intégrité du signal pour les lignes PMBus/de communication.

- Méthode: Réflectométrie dans le domaine temporel sur des éprouvettes.

- Critères: Impédance mesurée à ±10% de la cible de conception (par exemple, 100Ω différentiel).

6. Vérification de l'ajustement mécanique (Premier article)

- Objectif: S'assurer que les blocs d'alimentation et les connecteurs s'alignent parfaitement.

- Méthode: Installer les connecteurs réels et insérer un bloc d'alimentation factice ou une jauge.

- Critères: Force d'insertion douce ; pas de blocage ; les broches de guidage s'engagent avant les connecteurs.

7. Test de capacité de transport de courant (Test de type)

- Objectif: Valider l'élévation thermique sous charge.

- Méthode: Mettre sous tension le fond de panier au courant nominal maximal et surveiller la température avec une caméra thermique.

- Critères: Élévation de température < 30°C (ou limite spécifiée) à l'état stable.

8. Test de contamination ionique

- Objectif : Assurer la propreté de la carte pour prévenir la corrosion.

- Méthode : Test ROSE (Resistivity of Solvent Extract).

- Critères : < 1,56 µg/cm² équivalent NaCl (limite IPC standard).

Liste de contrôle de qualification des fournisseurs pour la conception de fonds de panier d'alimentation redondants (RFQ, audit, traçabilité)

Lors de la sélection d'un partenaire pour la conception de fonds de panier d'alimentation redondants, utilisez cette liste de contrôle pour évaluer leurs capacités. Un atelier de PCB standard pourrait ne pas être en mesure de gérer le cuivre épais ou les tolérances strictes requises.

Groupe 1 : Entrées RFQ (Ce que vous devez fournir)

- Fichiers Gerber (RS-274X ou X2) avec empilement de couches clair.

- Plan de fabrication spécifiant la classe IPC (Classe 2 ou 3).

- Tableau de perçage distinguant les trous plaqués et non plaqués.

- Netlist (IPC-356) pour la vérification des tests électriques.

- Fichier "Read Me" détaillant les exigences spéciales (par exemple, "Ne pas marquer les réseaux", "Les tolérances de press-fit s'appliquent").

- Exigences de panelisation (si l'assemblage est automatisé).

- Spécifications de poids de cuivre pour chaque couche.

- Tableau de contrôle d'impédance (le cas échéant).

Groupe 2 : Preuve de capacité (Ce que le fournisseur doit démontrer)

- Expérience dans la fabrication de PCB à cuivre épais (demander la capacité maximale de poids de cuivre).

- Capacité à manipuler des cartes épaisses (jusqu'à 6 mm ou plus).

- Équipement d'assemblage de connecteurs press-fit interne (s'ils effectuent l'assemblage).

- Certification UL (94V-0) pour l'empilement/matériau spécifique proposé.

- Inspection Optique Automatisée (AOI) calibrée pour les pistes en cuivre épaisses.

- Capacité d'inspection aux rayons X pour l'enregistrement multicouche.

Groupe 3 : Système Qualité & Traçabilité

- Certification ISO 9001 (obligatoire) ; IATF 16949 (préférée pour une haute fiabilité).

- Traçabilité des matériaux : Peuvent-ils tracer le lot de résine/cuivre jusqu'à la carte spécifique ?

- Rapports de Contrôle Qualité Sortant (OQC) inclus avec l'expédition.

- Rapports de coupe transversale fournis pour chaque lot.

- Enregistrements d'étalonnage pour les testeurs électriques.

- Procédures de manipulation pour les dispositifs sensibles à l'humidité (MSD) si l'assemblage est impliqué.

Groupe 4 : Contrôle des Changements & Livraison

- Politique de PCN (Notification de Changement de Produit) : Vous informent-ils avant de changer de marques de matériaux ?

- Flux de travail DFM : Fournissent-ils un rapport détaillé de demande d'ingénierie (EQ) avant la production ?

- Emballage : Scellé sous vide avec dessicant et carte indicatrice d'humidité.

- Protection des bords : Utilisent-ils des coins de protection pour les fonds de panier lourds pendant l'expédition ?

- Stabilité des délais pour les matériaux spéciaux (Tg élevée, cuivre épais).

Comment choisir une conception de fond de panier d'alimentation redondante (compromis et règles de décision)

L'ingénierie est une question de compromis. Voici comment naviguer parmi les exigences contradictoires dans la conception de fond de panier d'alimentation redondante.

1. Cuivre épais vs. Barres omnibus

- Si vous avez besoin de < 100A : Utilisez un PCB en cuivre épais (3oz–4oz). C'est rentable et intégré.

- Si vous avez besoin de > 150A : Envisagez des barres omnibus intégrées ou vissées. La gravure de cuivre extrêmement épais (6oz+) est coûteuse et limite le routage à pas fin pour les signaux.

2. FR-4 à Tg élevée vs. FR-4 standard

- Si la température de fonctionnement est > 80°C ou si le nombre de couches est élevé : Choisissez un Tg élevé (170°C+). Cela réduit l'expansion de l'axe Z et les fissures de barillet.

- Si faible puissance/qualité grand public : Un Tg standard (135°C–150°C) peut suffire, mais les économies de coûts sont souvent négligeables par rapport au risque.

3. Connecteurs Press-Fit vs. à souder à la vague

- Si la carte est très épaisse (>3mm) : Choisissez Press-Fit. Le soudage à la vague de cartes épaisses est difficile (problèmes de remplissage des trous) et thermiquement stressant.

- Si la carte a une épaisseur standard (1.6mm) : Le soudage à la vague est standard et moins cher pour un nombre de broches inférieur.

4. Argent d'immersion vs. ENIG

- Si vous privilégiez la durée de conservation et la fiabilité des contacts : Choisissez ENIG. Il est robuste contre l'oxydation et excellent pour le press-fit.

- Si vous privilégiez le coût : L'argent d'immersion est moins cher mais se ternit facilement s'il n'est pas manipulé correctement ; généralement non recommandé pour les fonds de panier à haute fiabilité.

5. Classe 2 vs. Classe 3 (Normes IPC)

- Si l'objectif est la "sécurité intégrée" (Médical/Aérospatial/Serveur) : Choisissez IPC Classe 3. Cela nécessite un placage plus épais et des critères de défauts plus stricts.

- Si industriel standard : IPC Classe 2 est généralement suffisant et coûte 15 à 20 % de moins.

Questions fréquentes (FAQ) sur la conception de fonds de panier d'alimentations redondantes (Règles générales de conception pour la fabrication (DFM), matériaux, tests)

Q: Comment le poids du cuivre impacte-t-il le coût de la conception d'un fond de panier d'alimentation redondante? R: L'augmentation du poids du cuivre augmente considérablement le coût.

- Matériau: Les stratifiés en cuivre épais sont plus chers.

- Traitement: La gravure prend plus de temps et épuise les produits chimiques plus rapidement.

- Lamination: Nécessite plus de préimprégné (résine) pour combler les espaces, ce qui ajoute au coût des matériaux.

Q: Quel est le délai typique pour un fond de panier d'alimentation redondante personnalisé? R: Prévoyez 15 à 20 jours ouvrables pour les prototypes et 20 à 25 jours pour la production.

- Les matériaux en cuivre épais et à haute Tg peuvent avoir des cycles d'approvisionnement plus longs que le FR-4 standard.

- Les tests complexes (Hi-Pot, Impédance) ajoutent 1 à 2 jours au processus.

Q: Quels fichiers DFM sont essentiels pour les revues de conception de fonds de panier d'alimentation redondante? R: Au-delà des fichiers Gerber, vous devez fournir un plan de perçage avec des tolérances strictes.

- Incluez une "carte des couches" montrant exactement quelles couches sont des plans d'alimentation.

- Fournissez la fiche technique des connecteurs d'accouplement afin que l'ingénieur CAM puisse vérifier les dimensions des pastilles/trous.

Q: Puis-je utiliser du FR-4 standard pour la conception d'un fond de panier d'alimentation redondante? R: C'est risqué.

- Le FR-4 standard a une Tg (température de transition vitreuse) plus basse et un CTE (dilatation) plus élevé.

- Sous la charge thermique des alimentations redondantes, le FR-4 standard peut ramollir, entraînant un cratérisation des pastilles ou des fissures de barillet. Préférez toujours les matériaux à haute Tg.

Q: Quels sont les critères d'acceptation pour les trous de connecteurs press-fit? R: La tolérance des trous est extrêmement serrée, typiquement ±0,05 mm (2 mil).

- Le placage de cuivre dans le barillet doit être lisse et continu (min 25 µm).

- La finition de surface (par exemple, ENIG) ne doit pas réduire le diamètre du trou en dessous de la spécification minimale du fabricant du connecteur.

Q: Comment testez-vous les défauts latents dans la conception de fond de panier pour alimentations redondantes (PSU) ? R: Les défauts latents (comme le CAF partiel) sont difficiles à détecter lors des tests électriques standard.

- Utilisez les exigences de placage IPC Classe 3 pour garantir la robustesse.

- Effectuez des tests de fiabilité périodiques (cycles thermiques) sur des échantillons de production, et pas seulement sur des prototypes.

Q: Pourquoi la "famine de résine" est-elle un risque dans la conception de fond de panier pour alimentations redondantes (PSU) ? R: Les pistes de cuivre épaisses créent des "vallées" profondes que la résine du préimprégné doit remplir pendant la stratification.

- Si le préimprégné n'a pas un flux de résine suffisant, des vides apparaissent.

- Solution : Utilisez un préimprégné à haut flux ou des feuilles de préimprégné "double épaisseur" entre les couches de cuivre épaisses.

Q: APTPCB prend-il en charge le DFM pour la conception de fond de panier pour alimentations redondantes (PSU) ? R: Oui. Nous effectuons une vérification DFM complète sur les largeurs de pistes, l'espacement pour le cuivre épais et les stratégies de gestion thermique avant toute découpe de métal.

Conception de fond de panier alimentation (PSU) (pages et outils connexes)

- Fabrication de PCB de fond de panier : Une exploration approfondie des processus de fabrication spécifiques pour les fonds de panier à grand nombre de couches.

- Capacités de PCB en cuivre épais: Lecture essentielle pour comprendre les règles de conception et les capacités de transport de courant des cartes en cuivre épais.

- Matériaux de PCB à Tg élevé: Découvrez pourquoi les propriétés thermiques sont le facteur de sélection de matériau le plus critique pour les cartes de puissance.

- Directives DFM: Règles générales de conception pour la fabrication (DFM) pour garantir que votre disposition de fond de panier est prête pour la production.

- Système qualité des PCB: Comprenez les normes de test et les certifications qui protègent votre chaîne d'approvisionnement.

Demander un devis pour la conception de fond de panier d'alimentation redondante (Règles générales de conception pour la fabrication (DFM) + prix)

Prêt à faire passer votre conception de fond de panier d'alimentation redondante du concept à la production ? Chez APTPCB, nous sommes spécialisés dans les cartes de puissance haute fiabilité. Envoyez-nous vos données pour une revue DFM complète où nous vérifions les problèmes d'espacement du cuivre épais, l'équilibre de l'empilement et l'adéquation des matériaux avant que vous ne payiez un centime.

Ce qu'il faut inclure dans votre demande de devis :

- Fichiers Gerber : format RS-274X ou ODB++.

- Plan de fabrication : PDF spécifiant les matériaux (Tg), le poids du cuivre et les tolérances.

- Volume : Quantité de prototype vs. utilisation annuelle estimée (EAU).

- Exigences de test : Spécifiez si des tests Hi-Pot ou d'impédance sont nécessaires.

Cliquez ici pour demander un devis et obtenez une réponse technique dans les 24 heures.

Conclusion finale : Prochaines étapes pour la conception de fond de panier d'alimentation redondante

Une conception réussie de fond de panier d'alimentation redondante ne se limite pas à la connexion de broches ; il s'agit de gérer la chaleur, les contraintes mécaniques et les tolérances de fabrication pour créer une base qui ne faillit jamais. En définissant des spécifications de matériaux strictes, en comprenant les risques du traitement du cuivre épais et en validant les capacités de votre fournisseur par rapport à la liste de contrôle fournie, vous pouvez sécuriser un système de distribution d'énergie fiable pour votre infrastructure critique. Ne traitez pas le fond de panier comme un composant passif, mais comme l'épine dorsale active de la stratégie de fiabilité de votre système.