Points clés pour le profil de refusion et thermique de la céramique

- Sensibilité du substrat : Les matériaux céramiques (alumine, nitrure d'aluminium) sont fragiles et très conducteurs thermiquement, nécessitant des profils distincts par rapport au FR4.

- Contrôle du taux de montée en température : La pente de chauffage doit être plus douce (généralement < 2°C/seconde) pour éviter les chocs thermiques et les micro-fractures du substrat.

- Dissipation thermique : En raison de leur conductivité thermique élevée, les cartes céramiques perdent rapidement de la chaleur ; la zone de trempage de refusion est essentielle pour assurer un équilibre uniforme.

- Phase de refroidissement : Un refroidissement rapide peut provoquer des fissures de contrainte ; un refroidissement contrôlé est tout aussi important que la phase de chauffage.

- Validation : Les profils théoriques échouent sans données empiriques ; utilisez toujours des thermocouples fixés directement à la surface céramique pour la validation.

- Contexte LSI : Un profilage approprié est essentiel pour les applications de haute puissance comme l'assemblage et la refusion de MCPCB LED.

Ce que signifient réellement le profil de refusion et thermique pour la céramique (portée et limites)

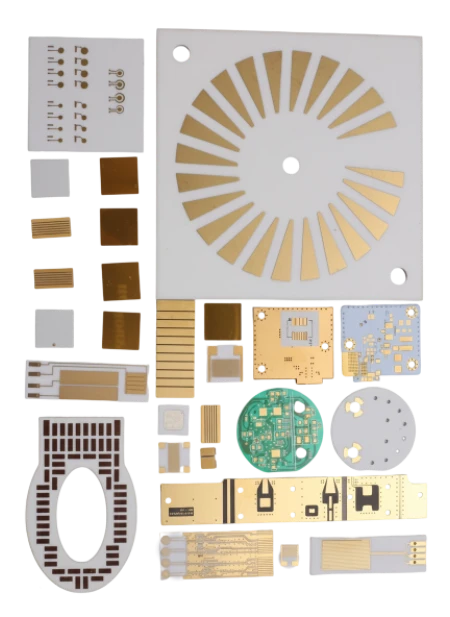

Comprendre la définition fondamentale de ce processus est la première étape avant d'analyser des métriques spécifiques. Le profil de refusion et thermique pour la céramique fait référence à la courbe spécifique température-temps appliquée pendant le processus de brasage des composants sur des substrats céramiques. Contrairement aux substrats organiques standard (comme le FR4), les PCB céramiques – généralement fabriqués à partir d'Alumine ($Al_2O_3$) ou de Nitrure d'aluminium ($AlN$) – possèdent des propriétés physiques uniques qui dictent la manière dont ils absorbent et libèrent la chaleur.

Chez APTPCB (Usine de PCB APTPCB), nous définissons ce processus non seulement comme la fusion de la soudure, mais comme la gestion du stress thermique. Le champ d'application comprend la phase de préchauffage, l'activation du flux (trempage), la refusion (liquidus) et le refroidissement. Les limites de ce processus sont strictes : si la température monte trop vite, la céramique se fissure ; si elle monte trop lentement, le flux s'épuise avant que le mouillage ne se produise.

Ce profilage est distinct de l'assemblage de PCB standard car les céramiques agissent comme des dissipateurs thermiques efficaces. Elles évacuent rapidement la chaleur du joint de soudure. Par conséquent, le profil thermique doit tenir compte de l'énergie nécessaire pour chauffer la masse thermique importante de la céramique tout en protégeant les composants sensibles. C'est l'intersection de la science des matériaux et de la thermodynamique.

Pour en savoir plus sur les matériaux de base impliqués, vous pouvez explorer nos capacités en matière de fabrication de PCB céramiques.

Métriques importantes du profil de refusion et thermique pour la céramique (comment évaluer la qualité)

Une fois la définition claire, nous devons quantifier le succès à l'aide de points de données spécifiques et mesurables. La qualité d'un processus de refusion céramique n'est pas subjective ; elle repose sur des métriques thermiques précises. Le tableau ci-dessous présente les paramètres critiques que les ingénieurs doivent surveiller pour garantir un joint de soudure fiable sans endommager le substrat fragile.

| Métrique | Pourquoi c'est important | Plage typique / Facteurs | Comment mesurer |

|---|---|---|---|

| Taux de montée en température | Détermine le risque de choc thermique. Les céramiques se fracturent si elles sont chauffées de manière inégale ou trop rapidement. | 0,5°C à 1,5°C par seconde. Ne jamais dépasser 2°C/s pour les céramiques. | Calcul de la pente du profileur thermique (zone de préchauffage). |

| Temps de trempage | Permet à la masse céramique d'atteindre l'équilibre thermique et active le flux. | 60 à 120 secondes. Plus long que pour le FR4 en raison de l'effet de dissipateur thermique. | Durée entre 150°C et 190°C (pour SAC305). |

| Temps au-dessus du liquidus (TAL) | Assure la formation de composés intermétalliques (IMC) pour la résistance du joint. | 45 à 90 secondes. Trop court = joints froids ; Trop long = croissance des grains. | Durée pendant laquelle la soudure reste fondue (par exemple, >217°C). |

| Température de pointe | La température maximale atteinte. Doit faire fondre la soudure mais épargner les composants. | 235°C à 245°C. Généralement 15-25°C au-dessus du liquidus. | Lecture du thermocouple au corps du composant et au joint. |

| Taux de refroidissement | Critique pour la structure granulaire et la prévention des fractures par choc thermique. | < 3°C à 4°C par seconde. Plus lent que pour le FR4 pour réduire le stress. | Calcul de la pente du pic au solidus. |

| Delta T ($\Delta T$) | La différence de température à travers la carte. | < 10°C. Les céramiques dissipent bien la chaleur, mais les grandes cartes nécessitent des précautions. | Différence entre le thermocouple le plus chaud et le plus froid. |

Comment choisir le profil de refusion et thermique pour la céramique : guide de sélection par scénario (compromis)

Une fois les métriques établies, nous devons les appliquer à des situations de fabrication réelles où les compromis sont inévitables.

Différentes applications céramiques nécessitent des stratégies ajustées. Un profil "taille unique" n'existe pas pour les clients d'APTPCB. Ci-dessous sont présentés les scénarios courants et les ajustements nécessaires.

1. Assemblage de LED de haute puissance (nitrure d'aluminium)

- Scénario: Montage de LED de forte puissance sur AlN pour une dissipation thermique maximale.

- Compromis: L'AlN conduit la chaleur très rapidement.

- Conseil: Augmentez considérablement le temps de trempage (soak time). Le substrat éloignera la chaleur des pastilles. Vous avez besoin de plus d'énergie thermique pour vous assurer que la pâte à souder atteint la température de mouillage simultanément avec les broches du composant.

2. Circuits RF/Micro-ondes (alumine)

- Scénario: Circuits haute fréquence avec placage or sensible.

- Compromis: Risque de fragilisation de l'or et sensibilité des composants.

- Conseil: Maintenez la température de pointe (Peak Temperature) à l'extrémité inférieure de la plage admissible. Utilisez un profil qui minimise le TAL (Time Above Liquidus) pour éviter un lessivage excessif de l'or dans le joint de soudure.

3. Assemblage hybride (céramique + cuivre épais)

- Scénario: Entretoises ou cartes en céramique intégrées avec des éléments en cuivre épais.

- Compromis: Désaccord thermique massif.

- Conseil: Utilisez un profil "Selle" (trempage long). Le cuivre épais a besoin de temps pour chauffer. Si vous montez trop vite en température, la céramique chauffe, mais le cuivre reste froid, ce qui entraîne des joints de soudure froids.

4. BGA à pas fin sur céramique

- Scénario: Réseaux de billes (BGA) à pas fin densément emballés sur un interposeur céramique.

- Compromis: Potentiel de formation de vides et de déformation (bien que la céramique se déforme moins que le FR4).

- Conseil: Concentrez-vous sur le dégazage du flux pendant la phase de trempage. Une montée en température progressive permet aux substances volatiles de s'échapper avant que la soudure ne fonde, réduisant ainsi la formation de vides dans les billes BGA.

5. Assemblage céramique double face

- Scénario: Composants sur les deux faces (supérieure et inférieure).

- Compromis: Refusion de la première face à nouveau ; accumulation de contraintes thermiques.

- Conseil: Utilisez une température de pointe plus basse pour le deuxième passage si possible, ou utilisez une soudure à point de fusion élevé pour la première face. Assurez-vous que le taux de refroidissement est strictement contrôlé pour éviter l'aggravation des contraintes.

6. Application de soudure basse température (BiSn)

- Scénario: Utilisation de soudure Bismuth-Étain (BiSn) pour protéger les capteurs sensibles à la chaleur.

- Compromis: Joints fragiles vs. sécurité thermique.

- Conseil: Le profil atteint des pics beaucoup plus bas (environ 170°C). Cependant, le taux de montée en température doit rester lent. Même si le pic est bas, un saut rapide de la température ambiante à 170°C peut toujours fissurer une grande tranche de céramique. Pour les capacités d'assemblage générales qui prennent en charge ces scénarios, consultez nos services d'assemblage SMT et THT.

Profil de refusion et thermique pour les points de contrôle d'implémentation céramique (de la conception à la fabrication)

La sélection du bon scénario est théorique; son exécution nécessite un processus discipliné étape par étape.

Pour implémenter avec succès un profil de refusion et thermique pour la céramique, suivez ces points de contrôle. Chaque étape comprend une recommandation, un risque si ignorée, et une méthode d'acceptation.

1. Conception des pastilles et dégagement thermique

- Recommandation: Évitez les connexions directes à de grandes surfaces métalliques sans dégagement thermique.

- Risque: Effet "tombstone" ou joints froids dus à la dissipation thermique.

- Acceptation: Examen DFM des fichiers Gerber.

2. Sélection de la pâte à souder

- Recommandation: Utilisez une pâte avec un flux spécifiquement conçu pour les profils à haute température ou à long trempage.

- Risque: Brûlure du flux avant la refusion (graping).

- Acceptation: Test de mouillage sur un coupon échantillon.

3. Contrôle de l'épaisseur du pochoir

- Recommandation: Pochoirs découpés au laser de précision, généralement de 4 à 5 mils d'épaisseur pour les pas fins.

- Risque: L'excès de soudure provoque des ponts; un manque provoque des ouvertures.

- Acceptation: Données de volume SPI (Inspection de la Pâte à Souder).

4. Fixation du thermocouple

- Recommandation: Fixez les thermocouples à l'aide de soudure haute température ou d'époxy conducteur, et non pas seulement de ruban Kapton.

- Risque: Lectures imprécises menant à un profil erroné.

- Acceptation: Test de traction physique sur les fils de thermocouple.

5. Configuration des zones du four

- Recommandation: Configurer les zones du four pour permettre une montée en température lente (ajouter des zones si nécessaire).

- Risque: Dépassement de la limite de montée en température de 2°C/s.

- Acceptation: Vérification par le logiciel de simulation de profil.

6. Profilage du premier article

- Recommandation: Utiliser une "carte dorée" (carte sacrificielle) avec des capteurs.

- Risque: Deviner l'effet de masse thermique.

- Acceptation: Superposition du graphique de profil par rapport aux limites de spécification.

7. Environnement azoté (facultatif mais recommandé)

- Recommandation: Utiliser le refusion $N_2$ pour élargir la fenêtre de processus.

- Risque: Oxydation sur les surfaces céramiques difficiles à souder.

- Acceptation: Inspection visuelle des joints brillants et lisses.

8. Vérification de la pente de refroidissement

- Recommandation: S'assurer que les ventilateurs de refroidissement actifs ne sont pas réglés immédiatement à 100 %.

- Risque: Fracture du substrat céramique.

- Acceptation: Mesure de la pente sur la courbe de refroidissement.

9. Inspection aux rayons X

- Recommandation: Obligatoire pour les BGA et les grandes pastilles sur céramique.

- Risque: Vides ou fissures cachés dans la soudure.

- Acceptation: Taux de réussite de l'inspection aux rayons X > 99 %.

10. Inspection visuelle des microfissures

- Recommandation: Inspecter les bords et les coins de la céramique sous grossissement.

- Risque: Défaillance latente sur le terrain.

- Acceptation: AOI (Inspection Optique Automatisée) à fort grossissement.

Profil de refusion et thermique pour la céramique : erreurs courantes (et l'approche correcte)

Même avec une liste de contrôle, des erreurs spécifiques affectent l'assemblage céramique ; les identifier permet d'éviter des rebuts coûteux.

1. Traiter la céramique comme du FR4

- Erreur : Utiliser un profil "universel" standard avec une rampe de 3°C/s.

- Correction : Toujours limiter la rampe à < 2°C/s. Les céramiques n'ont pas l'élasticité de l'époxy-verre.

2. Ignorer les différences de masse thermique

- Erreur : Profiler une carte nue et supposer qu'elle correspond à une carte peuplée.

- Correction : Profiler une carte entièrement peuplée. Les composants et le substrat céramique définissent ensemble la masse thermique.

3. Temps de trempage insuffisant

- Erreur : Se précipiter à travers la zone de trempage pour accélérer la production.

- Correction : Prolonger le trempage. Les céramiques mettent plus de temps à atteindre l'équilibre. Un trempage court conduit à une soudure "froide" au centre des grandes pastilles.

4. Refroidissement rapide

- Erreur : Souffler de l'air froid sur la carte pour la manipuler plus tôt.

- Correction : Un refroidissement contrôlé est vital. Le désaccord de CTE entre la soudure, le composant et la céramique est le plus élevé pendant le refroidissement.

5. Mauvais placement du thermocouple

- Erreur : Placer les capteurs uniquement sur la surface du PCB, pas sur les broches des composants.

- Correction : Placer les capteurs sur la surface céramique, le corps du composant et le joint de soudure pour voir le Delta T.

6. Négliger l'humidité

- Erreur : Refusionner des céramiques qui ont absorbé de l'humidité sans les cuire.

- Correction: Alors que les céramiques absorbent moins que le FR4, l'humidité piégée peut toujours provoquer une délamination ou un "popcorning" dans les couches sensibles. Cuire si nécessaire.

Refusion et profil thermique pour FAQ sur la céramique (coût, délai, fichiers DFM, empilement, inspection AOI, inspection aux rayons X)

Q: Quelle est la vitesse de rampe maximale pour les PCB céramiques? A: Nous recommandons de la maintenir en dessous de 2°C par seconde. Idéalement, visez 1°C à 1,5°C par seconde pour minimiser le risque de choc thermique.

Q: Pourquoi la zone de palier est-elle plus critique pour les céramiques? A: Les céramiques sont d'excellents conducteurs thermiques. Elles éloignent rapidement la chaleur de la pâte à souder. Un palier plus long garantit que l'ensemble de l'assemblage atteint uniformément la température d'activation du flux avant le pic de refusion.

Q: Puis-je utiliser de la soudure SAC305 standard pour l'assemblage céramique? A: Oui, le SAC305 est couramment utilisé. Cependant, le profil doit être ajusté pour son point de fusion plus élevé (217°C) par rapport à la soudure au plomb, garantissant que la céramique n'est pas choquée par la température de pointe élevée.

Q: En quoi l'assemblage et la refusion des MCPCB LED diffèrent-ils? A: Les MCPCB LED (utilisant souvent un diélectrique sur métal ou céramique) nécessitent une gestion stricte des vides. Les vides entravent le transfert de chaleur, tuant la LED. Le profil doit se concentrer sur le dégazage complet du flux avant que la soudure ne se solidifie.

Q: Les PCB céramiques nécessitent-ils un four de refusion à l'azote? A: Ce n'est pas strictement obligatoire mais fortement recommandé. L'azote réduit l'oxydation, améliore le mouillage sur la métallisation céramique et permet une fenêtre de processus légèrement plus large. Q : Qu'est-ce qui cause le "tombstoning" sur les cartes céramiques ? R : Chauffage inégal. Si un plot chauffe plus vite que l'autre (fréquent sur les céramiques si les pistes varient en largeur), la soudure fond d'abord d'un côté et redresse le composant.

Q : Comment valider le profil sans casser la carte ? R : Utilisez une "carte dorée" (Golden Board) ou un échantillon sacrificiel entièrement peuplé. Fixez des thermocouples de manière permanente à cette carte et passez-la au four pour capturer les données.

Q : Pourquoi les céramiques se fissurent-elles pendant le refroidissement ? R : Les céramiques sont fragiles. Si la soudure se contracte rapidement alors que la céramique reste dilatée (ou vice versa en raison d'une incompatibilité de CTE), la contrainte dépasse la résistance à la traction de la céramique.

Glossaire du profil de refusion et thermique pour la céramique (termes clés)

| Terme | Définition |

|---|---|

| Alumine ($Al_2O_3$) | Le matériau de substrat céramique le plus courant, offrant une bonne conductivité thermique et une isolation électrique. |

| Nitrures d'aluminium ($AlN$) | Un substrat céramique haute performance avec une conductivité thermique extrêmement élevée, utilisé pour les applications de haute puissance. |

| CTE (Coefficient de Dilatation Thermique) | Le taux auquel un matériau se dilate lorsqu'il est chauffé. Une incompatibilité entre la céramique et la soudure provoque des contraintes. |

| Liquidus | La température à laquelle l'alliage de soudure devient complètement liquide (par exemple, ~217°C pour le SAC305). |

| Solidus | La température à laquelle l'alliage de soudure est complètement solide. |

| Flux | Agent chimique dans la pâte à souder qui élimine les oxydes et favorise le mouillage. |

| Mouillage | La capacité de la soudure fondue à s'étaler et à adhérer à la surface métallique du pad et du composant. |

| Formation de vides | Poches d'air ou de gaz piégées à l'intérieur du joint de soudure durci, réduisant les performances thermiques et électriques. |

| Effet de pierre tombale | Un défaut où un composant se dresse sur une extrémité en raison de forces de mouillage inégales. |

| Choc thermique | Défaillance structurelle causée par des changements rapides de température créant des contraintes internes. |

| Zone de trempage | La phase de refusion où la température est maintenue stable pour activer le flux et égaliser la température de la carte. |

| Delta T ($\Delta T$) | La différence de température entre les parties les plus chaudes et les plus froides de l'assemblage pendant la refusion. |

Conclusion finale : profil de refusion et thermique pour la céramique : prochaines étapes

Maîtriser le profil de refusion et thermique pour la céramique consiste à équilibrer l'énergie thermique. Cela nécessite un changement de mentalité, passant du traitement FR4 standard à une stratégie de gestion thermique contrôlée avec précision. En respectant les vitesses de montée en température, en prolongeant les temps de trempage et en validant avec des données réelles, vous pouvez obtenir des joints de haute fiabilité même sur les substrats les plus fragiles.

Chez APTPCB, nous sommes spécialisés dans ces techniques d'assemblage avancées. Si vous préparez un projet impliquant des substrats céramiques, un engagement précoce est essentiel.

Pour une révision DFM ou un devis, veuillez fournir :

- Fichiers Gerber : Y compris les couches de pâte, de masque de soudure et de cuivre.

- Détails de l'empilement : Spécification du type de céramique (Alumine ou AlN) et de l'épaisseur.

- BOM des composants : Pour identifier les composants de masse élevée qui affectent le profilage.

- Exigences de test : Spécifier si des tests aux rayons X ou des tests de cisaillement spécifiques sont requis.

Assurez-vous que vos conceptions céramiques sont fabriquées avec la précision qu'elles exigent. Visitez notre page de devis pour démarrer votre projet dès aujourd'hui.