L'obtention de la conformité des PCB RF front-end à faible bruit est la passerelle essentielle entre un prototype fonctionnel et un produit sans fil prêt à être commercialisé. Dans les applications haute fréquence – telles que l'infrastructure 5G, le radar automobile et les communications par satellite – le PCB lui-même est un composant actif. Même des écarts mineurs dans les tolérances de fabrication, les propriétés des matériaux ou la propreté de l'assemblage peuvent dégrader le facteur de bruit (NF), ruiner le rapport signal/bruit (SNR) et provoquer des défaillances réglementaires (FCC/ETSI).

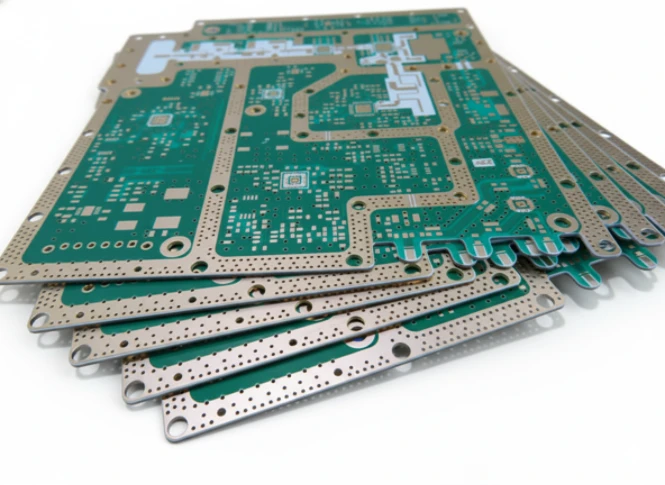

Ce guide fournit une liste de contrôle technique directe pour garantir que vos conceptions respectent des normes de fabrication et de performance strictes. APTPCB (APTPCB PCB Factory) est spécialisé dans la fabrication de ces interconnexions sensibles, garantissant que la carte physique correspond à vos données de simulation.

Conformité des PCB RF front-end à faible bruit : réponse rapide (30 secondes)

Si vous êtes pressé de valider une conception ou de dépanner une défaillance, vérifiez d'abord ces limites de conformité critiques.

- Perte diélectrique du matériau (Df) : Pour les amplificateurs à faible bruit (LNA) supérieurs à 2 GHz, assurez-vous que le Df est < 0,003 (par exemple, Rogers 4350B ou similaire) afin de minimiser la perte d'insertion qui s'ajoute directement au facteur de bruit.

- Rugosité du cuivre : Spécifiez une feuille de cuivre VLP (Very Low Profile) ou HVLP. La rugosité du cuivre ED standard crée une traînée due à l'"effet de peau" qui augmente la perte résistive et le bruit.

- Tolérance d'impédance: La norme de ±10% est souvent insuffisante pour les frontaux RF ; spécifiez ±5% ou ±7% pour les pistes de 50Ω afin de prévenir les réflexions (perte de retour) qui dégradent l'intégrité du signal.

- Vias de masse: Placez des vias de raccordement le long des pistes RF à des intervalles inférieurs à λ/20 (longueur d'onde/20) pour prévenir la résonance parasite et les fuites EMI.

- Finition de surface: Utilisez ENIG (Nickel Chimique Or par Immersion) ou Argent par Immersion. Le HASL crée des surfaces inégales qui altèrent l'impédance et peuvent provoquer une intermodulation passive (PIM).

- Propreté: La contamination ionique doit être strictement contrôlée (IPC-TM-650). Les résidus absorbent l'humidité et modifient la constante diélectrique, désaccordant les filtres RF sensibles.

Quand la conformité des PCB RF à faible bruit s'applique (et quand elle ne s'applique pas)

Comprendre quand appliquer des règles de conformité strictes aide à équilibrer les coûts et les performances. Toutes les cartes ne nécessitent pas des spécifications RF de qualité aérospatiale.

Une conformité stricte est requise lorsque :

- Fréquence du signal > 1 GHz: La profondeur de peau devient faible et les pertes diélectriques dominent.

- Faible amplitude du signal: Le signal d'entrée est proche du plancher de bruit thermique (par exemple, récepteurs GPS, radiotélescopes).

- Modulation complexe: Les schémas QAM d'ordre élevé (Wi-Fi 6/7, 5G) nécessitent un SNR élevé ; le bruit du PCB réduit directement le débit.

- Certification réglementaire: L'appareil doit réussir des tests stricts d'émission rayonnée et d'immunité (CEM/EMI).

- Systèmes d'Antennes Actives (AAS) : Réseaux phasés où la cohérence de phase entre les canaux est primordiale.

Une conformité stricte est moins critique lorsque :

- Analogique/Numérique Basse Fréquence : Les signaux inférieurs à 100 MHz sont tolérants aux matériaux FR4 standard et aux tolérances de ±10 %.

- Étages d'Émission Haute Puissance : Bien que l'impédance soit importante, la gestion thermique prime souvent sur le plancher de bruit le plus bas (contrairement au côté réception).

- Télécommandes/Jouets Simples : Les appareils à courte portée et à faible débit de données fonctionnent souvent bien avec les processus de fabrication standard.

- Sections Logiques Numériques : La section de contrôle numérique d'une carte à signaux mixtes n'a pas besoin des matériaux coûteux utilisés pour la section front-end RF.

Règles et spécifications de conformité des PCB front-end RF à faible bruit (paramètres clés et limites)

Pour atteindre la conformité des PCB front-end RF à faible bruit, vous devez traduire les objectifs de performance en spécifications de fabrication. Utilisez ce tableau pour définir vos notes de fabrication.

| Règle / Paramètre | Valeur / Plage Recommandée | Pourquoi c'est important | Comment vérifier | Conséquence si ignoré |

|---|---|---|---|---|

| Contrôle d'Impédance | 50Ω ±5% (ou différentiel spécifique) | Adapte l'impédance LNA/Antenne pour minimiser les réflexions. | Coupons TDR (Réflectométrie dans le Domaine Temporel). | ROS élevé, réflexion du signal, portée réduite. |

| Tolérance de la constante diélectrique (Dk) | ±0,05 ou mieux | Assure une vitesse de phase et un réglage de filtre cohérents. | Fiche technique du matériau et certification de lot. | Filtres désaccordés, erreurs de phase dans les réseaux. |

| Rugosité de la surface du cuivre | < 1,0 µm (VLP/HVLP) | Réduit la perte du conducteur due à l'effet de peau aux hautes fréquences. | Analyse MEB ou microsection. | Perte d'insertion accrue, facteur de bruit plus élevé. |

| Masque de soudure sur les pistes RF | Retirer (zone d'exclusion) ou LPI < 10µm | Le masque de soudure a un Df élevé ; couvrir les pistes augmente la perte. | Inspection visuelle / Examen Gerber. | Chute d'impédance imprévisible, perte plus élevée. |

| Pas de couture des vias | < λ/20 de la fréquence la plus élevée | Crée une cage de Faraday pour bloquer le bruit externe. | DRC (Vérification des règles de conception) dans la CAO. | Susceptibilité aux EMI, couplage par diaphonie. |

| Enregistrement couche à couche | ±3 mil (0,075mm) ou mieux | Critique pour les lignes couplées et le couplage large face. | Inspection aux rayons X. | Paires différentielles mal adaptées, conversion de mode. |

| Paroi du trou traversant métallisé (PTH) | > 20µm de cuivre (Classe 3) | Assure la fiabilité thermique et une mise à la terre à faible résistance. | Analyse en coupe transversale. | Boucles de masse, défaillance thermique pendant le fonctionnement. |

| Facteur de gravure / Largeur de piste | ±0,5 mil (0,013mm) | La largeur dicte directement l'impédance. | AOI (Inspection Optique Automatisée). | Discontinuité d'impédance, réflexion du signal. |

| Finition de surface | ENIG, Immersion Ag, ENEPIG | Planéité pour pas fin ; conductivité pour l'effet de peau. | Fluorescence X (XRF). | Problèmes PIM, défauts de soudure sur les composants fins. |

| Effet de tissage (Fibre de verre) | Verre étalé (par exemple, 1067, 1078) | Prévient les variations de charge périodiques sur les pistes. | Fiche technique du matériau. | Décalage (skew) dans les paires différentielles, gigue de synchronisation. |

| Propreté ionique | < 1.56 µg/cm² NaCl eq. | Prévient la migration électrochimique et les fuites. | Test ROSE / Chromatographie ionique. | Dérive à long terme, corrosion, augmentation du bruit de fond. |

Étapes de mise en œuvre de la conformité des PCB RF front-end à faible bruit (points de contrôle du processus)

Suivre un flux de travail structuré garantit que la conformité des PCB RF front-end à faible bruit est intégrée au produit, et non seulement testée à la fin.

- Définir le budget de fréquence :

- Action : Identifier la fréquence de fonctionnement la plus élevée et le budget de facteur de bruit requis.

- Vérification : Le budget de perte permet-il l'utilisation de FR4, ou un matériau Rogers/Teflon est-il requis ?

- Sélectionner l'empilement :

- Action : Concevoir un empilement de couches qui place les signaux RF adjacents à des plans de masse solides. Éviter de router les signaux RF à travers des plans divisés.

- Vérification : Vérifier l'empilement avec votre fabricant pour assurer la disponibilité des matériaux et l'épaisseur de pressage.

- Calculer l'impédance avec les données de fabrication :

- Action : Utiliser un solveur qui tient compte du recul de gravure et du masque de soudure.

- Vérification : Utilisez un calculateur d'impédance et confirmez la géométrie avec le fabricant.

- Conception pour un faible bruit :

- Action : Gardez les pistes RF courtes. Placez le LNA aussi près que possible du connecteur d'antenne. Utilisez des pistes courbes ou des coudes en onglet pour réduire les réflexions.

- Vérification : Vérifiez l'espacement (règle des 3W) par rapport aux lignes numériques pour éviter le couplage du bruit de commutation.

- Stratégie de mise à la masse :

- Action : Remplissez les zones inutilisées avec de la masse. Reliez agressivement les masses supérieure et inférieure près du chemin RF.

- Vérification : Assurez-vous qu'il n'y a pas de masses "îlots" ; chaque plan de cuivre doit être mis à la masse.

- Examen DFM :

- Action : Envoyez les fichiers Gerber préliminaires à APTPCB pour une vérification "Design for Manufacturing".

- Vérification : Résolvez les violations de largeur/espacement minimum des pistes avant la version finale.

- Fabrication et génération de coupons de test :

- Action : Demandez des coupons d'impédance sur le panneau de production.

- Vérification : Assurez-vous que les coupons correspondent aux pistes réelles de la carte (même couche, même largeur).

- Assemblage et refusion :

- Action : Utilisez un profil de refusion compatible avec le stratifié (en particulier pour les empilements hybrides).

- Vérification : Inspectez les pastilles de masse des composants QFN/LGA pour détecter les vides (rayons X).

- Tests de conformité finaux :

- Action : Mesurez les paramètres S (S11, S21) et le facteur de bruit.

- Vérification : Comparez les résultats avec le modèle de simulation.

Dépannage de la conformité des PCB RF front-end à faible bruit (modes de défaillance et corrections)

Lorsqu'une carte échoue aux tests de conformité des PCB RF front-end à faible bruit, la cause profonde est souvent cachée dans les détails de fabrication.

Symptôme: Facteur de bruit (NF) élevé / Faible sensibilité

- Cause possible: Perte d'insertion élevée due à un matériau incorrect ou à un cuivre rugueux.

- Vérification: Vérifiez si le bon stratifié a été utilisé (vérifiez les marquages). Recherchez le masque de soudure sur les lignes RF là où il devrait être retiré.

- Correction: Passez au cuivre VLP ; retirez le masque de soudure des pistes RF critiques.

Symptôme: VSWR élevé / Mauvaise perte de retour (S11)

- Cause possible: Désadaptation d'impédance. Largeur de trace sur-gravée ou épaisseur diélectrique incorrecte.

- Vérification: Mesurez les coupons TDR. Vérifiez si le plan de masse de référence est interrompu par un via ou une fente.

- Correction: Ajustez la largeur de trace lors de la prochaine itération ; assurez une référence de masse continue.

Symptôme: Émissions parasites / Oscillation

- Cause possible: Mauvaise mise à la terre ou boucles de rétroaction internes.

- Vérification: Inspectez la densité des vias de raccordement. Recherchez le couplage entre l'entrée et la sortie des amplificateurs à gain élevé.

- Correction: Ajoutez plus de vias de raccordement ; augmentez la distance d'isolation ; utilisez des boîtiers de blindage.

Symptôme: Intermodulation passive (PIM)

- Cause possible: Matériaux ferromagnétiques (Nickel) dans le chemin du signal ou mauvaises soudures.

- Vérification: Avez-vous utilisé une finition HASL ? Y a-t-il des soudures froides ?

- Correction: Passez à l'argent d'immersion ou à l'OSP. Assurez une refusion de soudure robuste. Symptôme : Dérive du signal en fonction de la température

- Cause possible : CTE (Coefficient de Dilatation Thermique) élevé ou Dk instable.

- Vérification : Le matériau est-il adapté à la plage de température de fonctionnement ?

- Solution : Utilisez des matériaux de PCB micro-ondes avec des caractéristiques Dk/température stables.

Symptôme : Bruit numérique dans le spectre RF

- Cause possible : Couplage de l'alimentation ou diaphonie.

- Vérification : Analysez le PDN (Réseau de Distribution d'Alimentation). La puissance RF est-elle propre ?

- Solution : Améliorez le filtrage (perles de ferrite) ; séparez physiquement les masses analogiques et numériques (liaisons de réseau).

Comment choisir la conformité des PCB RF front-end à faible bruit (décisions de conception et compromis)

Décider du niveau de conformité des PCB RF front-end à faible bruit implique d'équilibrer les performances, les coûts et les délais.

1. Sélection des matériaux : Hybride vs. RF pur

- RF pur (par exemple, tout Rogers) : Meilleures performances, Dk constant, pertes les plus faibles. Compromis : Coût élevé, plus difficile à traiter (usure du perçage).

- Hybride (Rogers + FR4) : Couche RF sur le dessus, FR4 pour le support numérique/alimentation/mécanique. Compromis : Conception d'empilement complexe, problèmes potentiels de déformation (désadaptation du CTE), mais nettement moins cher.

2. Finition de surface : ENIG vs. Argent d'immersion

- ENIG : Excellente durée de conservation, surface plane. Compromis : La couche de nickel est magnétique et sujette à des pertes à très hautes fréquences ; peut provoquer du PIM.

- Argent par immersion : Idéal pour les pertes et le PIM. Compromis : Se ternit facilement ; nécessite une manipulation et un stockage soigneux.

3. Technologie des vias : Traversant vs. Microvias

- Traversant : Coût standard. Compromis : Les moignons de via agissent comme des antennes/filtres à hautes fréquences, ruinant l'intégrité du signal.

- HDI (Microvias/Enfouies/Aveugles) : Élimine les moignons, améliore la densité. Compromis : Coût de fabrication et complexité plus élevés.

4. Rigueur de la tolérance

- Standard (±10%) : Pas de coût supplémentaire. Compromis : Acceptable pour <1GHz ou des pistes courtes.

- Précision (±5%) : Un supplément s'applique. Compromis : Essentiel pour >2GHz ou les longues lignes de transmission afin de maintenir la conformité des PCB RF front-end à faible bruit.

Questions fréquentes (FAQ) sur la conformité des PCB RF front-end à faible bruit (coût, délai, défauts courants, critères d'acceptation, fichiers DFM)

Q : Dans quelle mesure la conformité stricte des PCB RF front-end à faible bruit augmente-t-elle le coût des PCB ? R : Elle augmente généralement le coût de la carte nue de 30 % à 100 % par rapport aux cartes FR4 standard. Les principaux facteurs sont les stratifiés haute fréquence spécialisés (Rogers/Taconic), les tests d'impédance plus stricts (TDR) et les finitions de surface avancées.

Q : Quel est le délai de livraison typique pour ces cartes conformes ? R : Le délai de livraison standard est de 8 à 12 jours. Des options de fabrication rapide (3 à 5 jours) sont disponibles si les matériaux sont en stock. Les empilements hybrides peuvent nécessiter 1 à 2 jours supplémentaires pour les cycles de laminage.

Q : Quels sont les défauts les plus courants trouvés lors des tests d'acceptation ? A: Les problèmes les plus fréquents sont les écarts d'impédance (dus aux variations de gravure), le mauvais alignement du masque de soudure couvrant les pastilles, et le mauvais placage dans les vias entraînant une mise à la terre intermittente.

Q: Dois-je fournir des points de test spécifiques pour la vérification de conformité ? A: Oui. Vous devez inclure des coupons de test ou des points de test spécifiques à l'entrée/sortie de la chaîne RF. Pour les tests et l'assurance qualité, les coupons TDR sur les rails du panneau sont standard.

Q: Quels fichiers sont requis pour un examen DFM d'une conception de frontal RF ? A: Soumettez les fichiers Gerber (RS-274X), un plan d'empilage détaillé spécifiant les types de matériaux et les épaisseurs diélectriques, les fichiers de perçage et une netlist IPC. Marquez clairement les pistes à "Impédance Contrôlée".

Q: Puis-je utiliser du FR4 standard pour un amplificateur faible bruit de 2,4 GHz ? A: C'est possible pour des pistes courtes et des performances de qualité grand public. Cependant, le FR4 a une tolérance Dk lâche et des pertes plus élevées. Pour une conformité stricte des PCB RF front-end à faible bruit, un FR4 haute performance (comme Isola FR408) ou un empilage hybride est recommandé.

Q: Comment la rugosité du cuivre affecte-t-elle mes résultats de conformité ? A: Aux fréquences supérieures à 1-2 GHz, le courant circule dans la « peau » externe du cuivre. Le cuivre rugueux augmente la longueur du chemin, augmentant la résistance et la perte d'insertion. Spécifier du cuivre VLP est un moyen économique d'améliorer les performances.

Q: Quels sont les critères d'acceptation pour le placage des vias RF ? R : Selon la norme IPC-6012 Classe 3 (souvent utilisée pour la RF), l'épaisseur moyenne du placage de cuivre dans le trou doit être de 25µm (1 mil) pour assurer une faible résistance et une robustesse thermique, évitant ainsi les boucles de masse.

Q : Comment spécifier la "propreté" pour ma carte PCB RF ? R : Spécifiez "Contamination ionique selon IPC-TM-650 2.3.25" avec une limite typiquement < 1,56 µg/cm² d'équivalent NaCl. Cela garantit qu'aucun résidu conducteur ne subsiste et ne pourrait altérer les performances RF.

Q : APTPCB prend-il en charge les empilements hybrides pour la réduction des coûts ? R : Oui, nous fabriquons fréquemment des cartes hybrides combinant des matériaux RF (couche supérieure) avec du FR4 (couches internes/inférieures) pour optimiser les coûts tout en maintenant la conformité des PCB RF front-end à faible bruit.

Ressources pour la conformité des PCB RF front-end à faible bruit (pages et outils connexes)

- Matériaux : Matériaux PCB RF Rogers – Comparez les valeurs Dk et Df.

- Outils de conception : Calculateur d'impédance – Estimez les largeurs de piste avant la conception.

- Fabrication : Capacités de PCB micro-ondes – Spécifications détaillées pour les cartes haute fréquence.

- Qualité : Tests et contrôle qualité – Comment nous vérifions vos spécifications.

Glossaire de conformité des PCB RF front-end à faible bruit (termes clés)

| Terme | Définition | Pertinence pour la conformité |

|---|---|---|

| LNA (Amplificateur à Faible Bruit) | Un composant actif qui amplifie les signaux faibles avec un minimum de bruit ajouté. | La conception du PCB ne doit pas dégrader le facteur de bruit natif du LNA. |

| Facteur de Bruit (NF) | Une mesure de la dégradation du rapport signal/bruit (SNR). | Plus bas est mieux. La perte du PCB s'ajoute directement au NF (dB pour dB). |

| Perte d'Insertion | La perte de puissance du signal lorsqu'il traverse la piste du PCB. | Doit être minimisée grâce à des matériaux à faible perte et du cuivre lisse. |

| Perte de Retour (S11) | La perte de puissance dans le signal renvoyé/réfléchi par une discontinuité. | Une perte de retour élevée (bonne adaptation) est requise pour la conformité. |

| Dk (Constante Diélectrique) | La mesure de la capacité d'un matériau à stocker de l'énergie électrique. | Détermine la largeur de piste pour 50Ω et la vitesse de propagation du signal. |

| Df (Facteur de Dissipation) | Une mesure de l'énergie perdue sous forme de chaleur dans le matériau diélectrique. | Des matériaux avec un Df plus faible sont requis pour les conceptions à faible bruit. |

| Effet de Peau | La tendance du courant haute fréquence à circuler près de la surface du conducteur. | Fait de la rugosité de la surface du cuivre un facteur de conformité critique. |

| PIM (Intermodulation Passive) | Génération de signaux interférents causés par des non-linéarités (par exemple, rouille, contacts lâches). | Un mode de défaillance majeur dans les front-ends RF haute puissance. |

| TDR (Réflectométrie dans le Domaine Temporel) | Une technique de mesure utilisée pour déterminer l'impédance des pistes de PCB. | La méthode standard pour vérifier la conformité de l'impédance. |

| Empilement Hybride | Un empilement de PCB utilisant différents matériaux (par exemple, Rogers + FR4). | Équilibre les performances RF avec la résistance mécanique et le coût. |

Demander un devis pour la conformité des PCB RF front-end à faible bruit

Prêt à transformer votre conception de la simulation à la réalité ? APTPCB propose des revues DFM complètes pour détecter les désadaptations d'impédance et les conflits de matériaux avant le début de la production.

Pour obtenir un devis précis et un rapport DFM, veuillez fournir :

- Fichiers Gerber : Format RS-274X.

- Dessin d'empilement : Spécifiez le type de matériau (par exemple, Rogers 4350B), le poids du cuivre et l'épaisseur totale.

- Exigences d'impédance : Listez l'impédance cible (par exemple, 50Ω) et les couches.

- Volume : Quantité de prototype vs. estimations de production de masse.

Conclusion finale : Prochaines étapes pour la conformité des PCB RF front-end à faible bruit

Atteindre la conformité des PCB RF front-end à faible bruit ne relève pas de la conjecture ; il s'agit d'une adhésion rigoureuse à la science des matériaux et à la physique de fabrication. En contrôlant les pertes diélectriques, la rugosité du cuivre et les stratégies de mise à la terre, vous vous assurez que votre appareil fonctionne exactement comme simulé. Que vous construisiez une station de base 5G ou un module radar de précision, le respect de ces spécifications minimisera les facteurs de bruit et maximisera l'intégrité du signal.