Points Clés à Retenir

- Définition : Une carte de circuit imprimé de générateur RF est la carte de circuit imprimé principale responsable de la création, de la modulation et de l'amplification des signaux de radiofréquence dans les équipements de test, le chauffage industriel et les systèmes de communication.

- Métriques Critiques : L'intégrité du signal dépend fortement du facteur de dissipation (Df), de la stabilité de la constante diélectrique (Dk) et de la gestion thermique.

- Évolution Technologique : Les conceptions modernes utilisent souvent l'architecture de carte de circuit imprimé de générateur DDS (Synthèse Numérique Directe) pour une plus grande précision par rapport aux oscillateurs analogiques traditionnels.

- Sélection des Matériaux : Le FR4 standard est souvent insuffisant pour les fréquences supérieures à 1 GHz ; des stratifiés PTFE ou à base d'hydrocarbures chargés de céramique sont nécessaires pour minimiser la perte d'insertion.

- Validation : Le succès de la fabrication est mesuré par la précision du contrôle d'impédance (généralement ±5% ou ±10%) et les tests de réflectométrie dans le domaine temporel (TDR).

- Piège Courant : Négliger l'« effet de peau » et la rugosité de surface de la feuille de cuivre peut entraîner une atténuation inattendue du signal dans les applications haute fréquence.

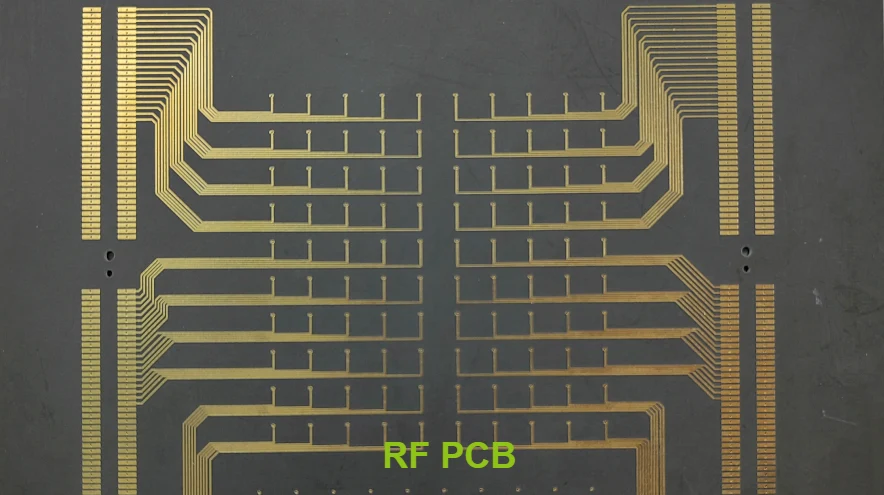

Ce que signifie réellement une carte de circuit imprimé de générateur RF (portée et limites)

Pour comprendre comment fabriquer ces cartes, nous devons d'abord définir le champ d'application opérationnel d'une carte PCB de générateur RF. Contrairement aux cartes logiques standard, ces PCB sont des sources d'énergie actives. Elles ne se contentent pas d'acheminer des signaux ; elles les créent. Cette catégorie englobe un large éventail d'applications, d'une simple carte PCB de générateur audio utilisée dans les tests acoustiques basse fréquence à une carte PCB de générateur BER (taux d'erreur binaire) complexe utilisée pour valider les liaisons de données à haute vitesse.

La fonction principale d'une carte PCB de générateur RF est de maintenir une fréquence et une amplitude stables dans des conditions de charge variables. Par le passé, une carte PCB de générateur analogique reposait sur des circuits LC et des oscillateurs à quartz. Bien que ceux-ci soient toujours utilisés pour les applications à faible bruit, l'industrie s'est largement orientée vers la synthèse numérique. Une carte PCB de générateur DDS utilise un convertisseur numérique-analogique pour générer des formes d'onde, nécessitant une disposition de PCB qui isole les horloges numériques bruyantes des étages de sortie analogiques sensibles.

Chez APTPCB (Usine de PCB APTPCB), nous classons ces cartes en fonction de leurs exigences en matière de puissance et de fréquence. Une carte PCB de générateur d'horloge peut nécessiter des performances de bruit de phase extrêmes mais une faible puissance, tandis qu'un générateur de plasma RF industriel nécessite des capacités de dissipation thermique élevées. Comprendre ces limites est la première étape pour sélectionner le bon processus de fabrication.

Métriques importantes pour les cartes PCB de générateur RF (comment évaluer la qualité)

Une fois le périmètre défini, vous devez quantifier les performances à l'aide de métriques spécifiques. Le tableau suivant présente les propriétés physiques et électriques qui ont un impact direct sur la qualité d'une carte de circuit imprimé de générateur RF.

| Métrique | Pourquoi c'est important | Plage / Facteur typique | Comment mesurer |

|---|---|---|---|

| Constante diélectrique (Dk) | Détermine la vitesse de propagation du signal et la largeur de la piste d'impédance. Les variations provoquent des désadaptations d'impédance. | 2.2 (PTFE) à 4.5 (FR4). Une tolérance étroite (±0,05) est préférée. | IPC-TM-650 2.5.5.5 (Méthode de la ligne à ruban). |

| Facteur de dissipation (Df) | Contrôle la perte de signal (atténuation). Un Df élevé transforme l'énergie du signal en chaleur. | < 0.003 pour haute fréquence; < 0.02 pour FR4 standard. | Méthode du résonateur à cavité. |

| Coefficient de dilatation thermique (CTE-z) | Critique pour la fiabilité des trous traversants métallisés (PTH) pendant le brasage et le fonctionnement. | < 50 ppm/°C (axe z) est idéal pour prévenir la fissuration des vias. | ATD (Analyse Thermomécanique). |

| Rugosité de surface du cuivre | Le cuivre rugueux augmente la résistance aux hautes fréquences en raison de l'effet de peau. | Cuivre VLP (Very Low Profile) ou HVLP (< 2µm de rugosité). | Analyse au profilomètre ou au MEB. |

| Résistance au pelage | Garantit que les pistes ne se décollent pas, en particulier sur les matériaux PTFE qui sont notoirement difficiles à coller. | > 0.8 N/mm (Standard); > 1.05 N/mm (Haute fiabilité). | IPC-TM-650 2.4.8. |

| Conductivité thermique | Essentiel pour les amplificateurs de puissance sur la carte du générateur afin de dissiper la chaleur. | 0,3 W/mK (FR4) à 3,0+ W/mK (Noyau métallique/Céramique). | Méthode Laser Flash. |

Comment choisir une carte PCB de générateur RF : guide de sélection par scénario (compromis)

Comprendre les métriques vous permet de prendre des décisions éclairées en fonction de votre scénario d'application spécifique. Ci-dessous sont présentés les scénarios courants pour la sélection de PCB de générateur RF et les compromis nécessaires.

1. Équipement de laboratoire de haute précision (Focus DDS)

- Scénario : Vous concevez un générateur de signaux pour un laboratoire d'étalonnage.

- Priorité : Bruit de phase et stabilité de fréquence.

- Compromis : Vous devez sacrifier le coût pour les matériaux. Utilisez des stratifiés Rogers ou Taconic. Un empilement hybride (matériau RF sur le dessus, FR4 pour la logique numérique) est souvent le meilleur équilibre.

- Sélection : Choisissez des matériaux avec un Dk stable sur une large plage de températures.

2. Chauffage industriel/Génération de plasma

- Scénario : Le PCB pilote une source RF de 13,56 MHz pour la fabrication de semi-conducteurs.

- Priorité : Gestion de la puissance et gestion thermique.

- Compromis : L'intégrité du signal est secondaire par rapport à la survie thermique.

- Sélection : Utilisez la technologie PCB à cuivre épais (cuivre de 2oz ou 3oz) et potentiellement un substrat à noyau métallique pour évacuer la chaleur des transistors de puissance.

3. Équipement de test portable sur le terrain

- Scénario : Un PCB de générateur d'horloge alimenté par batterie pour les diagnostics sur le terrain.

- Priorité: Taille et poids (SWaP).

- Compromis: La gestion thermique devient difficile dans les petits espaces.

- Sélection: Des techniques d'interconnexion haute densité (HDI) sont requises. Utilisez des diélectriques plus minces pour réduire l'épaisseur globale de la carte, mais assurez-vous que les lignes d'impédance sont recalculées pour l'empilement plus mince.

4. Test de données à haute vitesse (BER)

- Scénario: Une carte PCB de générateur BER créant des séquences de bits pseudo-aléatoires à 25 Gbps+.

- Priorité: Temps de montée du signal et gigue minimale.

- Compromis: La tolérance de fabrication doit être extrêmement stricte.

- Sélection: Nécessite un défonçage pour éliminer les stubs de via qui provoquent des réflexions de signal. La finition de surface doit être ENIG ou Immersion Silver (plate) plutôt que HASL.

5. Génération de fréquences audio

- Scénario: Une carte PCB de générateur audio pour l'analyse acoustique (20 Hz - 20 kHz).

- Priorité: Faible bruit de fond et distorsion harmonique (THD).

- Compromis: Les matériaux RF sont inutiles et coûteux.

- Sélection: Le FR4 de haute qualité est suffisant. Concentrez-vous sur la disposition (mise à la terre en étoile) plutôt que sur les matériaux exotiques.

6. Source de signal aérospatiale/défense

- Scénario: Génération de signal radar.

- Priorité: Fiabilité sous vibration et cycles de température extrêmes.

- Compromis: Les délais de livraison sont plus longs en raison des exigences de certification.

- Sélection: Les matériaux doivent répondre aux exigences de dégazage. Le polyimide ou le FR4 à Tg élevée combiné à des stratifiés RF est courant.

Points de contrôle de mise en œuvre des PCB de générateur RF (de la conception à la fabrication)

Après avoir sélectionné l'approche appropriée pour votre scénario, le projet passe à la phase de mise en œuvre. APTPCB recommande les points de contrôle suivants pour s'assurer que l'intention de conception est respectée tout au long du processus de fabrication.

Vérification de l'empilement des couches :

- Recommandation : Confirmez l'empilement des couches avec le fabricant de PCB avant le routage.

- Risque : Si le fabricant de PCB n'a pas en stock l'épaisseur de préimprégné spécifique que vous avez simulée, votre impédance sera incorrecte.

- Acceptation : Fiche d'empilement signée par l'ingénieur CAM.

Vérification de la disponibilité des matériaux :

- Recommandation : Vérifiez le stock pour les stratifiés haute fréquence spécifiques (par exemple, Rogers 4350B, Isola I-Speed).

- Risque : Les matériaux RF ont souvent des délais de livraison de 4 à 8 semaines.

- Acceptation : Fiche technique du matériau et confirmation de stock.

Compensation de la largeur des pistes d'impédance :

- Recommandation : Permettez au fabricant d'ajuster légèrement les largeurs de piste (<10%) pour atteindre l'impédance cible en fonction de ses facteurs de gravure spécifiques.

- Risque : Des instructions strictes "ne pas modifier" peuvent entraîner des échecs aux tests d'impédance en raison des variables de gravure réelles.

- Acceptation : Simulation du rapport de contrôle d'impédance.

Conception des vias et contre-perçage :

- Recommandation : Identifiez les vias haute vitesse qui nécessitent un contre-perçage pour éliminer les stubs.

- Risque : Les stubs indésirables agissent comme des antennes, provoquant résonance et dégradation du signal.

- Acceptation : Fichiers de perçage marquant clairement les emplacements de contre-perçage.

Profil de surface du cuivre :

- Recommandation : Spécifier une feuille de cuivre VLP (Very Low Profile) pour les fréquences >1GHz.

- Risque : La rugosité standard du cuivre augmente considérablement la perte d'insertion aux fréquences micro-ondes.

- Acceptation : Certification du matériau spécifiant le type de feuille.

Application du masque de soudure :

- Recommandation : Retirer le masque de soudure des lignes de transmission haute fréquence si possible, ou tenir compte du Dk du masque dans la simulation.

- Risque : Le masque de soudure ajoute de la capacitance et des pertes diélectriques.

- Acceptation : Fichiers Gerber montrant le dégagement du masque ou les exigences spécifiques d'épaisseur "LPI".

Stratégie de gestion thermique :

- Recommandation : Pour les générateurs de haute puissance, s'assurer que les vias thermiques sont bouchés et recouverts (VIPPO) s'ils sont placés dans des pastilles.

- Risque : La remontée de soudure dans les vias ouverts entraîne une mauvaise connexion des composants et une défaillance thermique.

- Acceptation : Analyse de section montrant les vias remplis.

Sélection de la finition de surface :

- Recommandation : Utiliser ENIG (Electroless Nickel Immersion Gold) ou Immersion Silver.

- Risque : Le HASL est trop irrégulier pour les composants à pas fin et présente de mauvaises caractéristiques RF.

- Acceptation : Inspection visuelle et mesure d'épaisseur (fluorescence X).

Propreté et gravure :

- Recommandation : Des tolérances de gravure strictes sont requises pour maintenir l'équilibre de phase dans les paires différentielles.

- Risque : Une sur-gravure augmente l'impédance ; une sous-gravure la diminue.

- Acceptation : Rapports AOI (Inspection Optique Automatisée).

- Profilage final :

- Recommandation : Utilisez le routage plutôt que le V-scoring pour les cartes RF afin d'éviter les contraintes mécaniques sur les matériaux à remplissage céramique.

- Risque : Les matériaux céramiques sont cassants et peuvent se fracturer lors de la séparation par V-score.

- Acceptation : Vérification dimensionnelle.

Erreurs courantes des PCB de générateur RF (et la bonne approche)

Même avec des points de contrôle stricts, des erreurs peuvent survenir. Voici les erreurs courantes spécifiques aux projets de PCB de générateur RF et comment les éviter.

- Erreur : Mélanger des matériaux incompatibles dans les empilements hybrides.

- Correction : Lors du collage de FR4 avec du PTFE (Téflon), leurs CTE (taux de dilatation) diffèrent. Cela peut provoquer une délamination pendant le refusion. Utilisez toujours un FR4 à Tg élevée compatible avec le cycle de durcissement du matériau RF, ou consultez les guides de matériaux RF Rogers pour les recommandations de couches de liaison.

- Erreur : Ignorer le chemin de retour.

- Correction : Les signaux RF voyagent sous forme de champs électromagnétiques entre la piste et le plan de référence. Si le plan de référence est divisé ou interrompu par une clôture de vias, la zone de boucle du chemin de retour augmente, provoquant une inductance et des EMI. Maintenez toujours un plan de masse solide sous les pistes RF.

- Erreur : Placer des composants bruyants près du VCO.

- Correction : Dans une carte de générateur DDS, l'oscillateur commandé en tension (VCO) est sensible. Placer une alimentation à découpage ou un tampon d'horloge numérique à proximité couplera du bruit dans la sortie RF. Utilisez des boîtiers de blindage et une séparation physique.

- Erreur : Spécifier des tolérances excessives.

- Correction : Exiger une tolérance d'impédance de ±1 % est souvent impossible ou prohibitivement coûteux. La fabrication haut de gamme standard atteint ±5 %. Concevez votre circuit pour tolérer une variation de ±5 % ou ±10 %.

- Erreur : Négliger les transitions de connecteur.

- Correction : La transition du connecteur SMA/BNC à la piste de la carte de circuit imprimé est une source majeure de réflexion. Utilisez une conception de plage d'atterrissage conique et simulez l'empreinte de lancement.

- Erreur : Utiliser du FR4 standard pour des applications >2 GHz.

- Correction : Bien que le FR4 fonctionne pour une carte de générateur audio, son Df est trop élevé et incohérent pour la RF. Le signal s'atténuera rapidement. Utilisez des matériaux spécifiquement conçus pour les applications de PCB haute fréquence.

Questions fréquentes (FAQ) sur les PCB de générateurs RF (coût, délai, matériaux, tests, critères d'acceptation)

Q : Quels sont les principaux facteurs de coût pour un PCB de générateur RF ? R: Le principal facteur de coût est le matériau stratifié (Rogers/Taconic peut coûter 5 à 10 fois le prix du FR4). D'autres facteurs incluent le nombre de couches, la nécessité de défonçage, de vias borgnes/enterrés et de placage or dur pour les connecteurs de bord.

Q: Comment le délai de livraison des PCB de générateur RF se compare-t-il à celui des cartes standard ? R: Les cartes FR4 standard peuvent être produites en 24 à 48 heures. Cependant, les cartes RF nécessitent souvent 5 à 15 jours. Cela est dû au temps d'approvisionnement des stratifiés spécialisés et aux processus de gravure et de laminage plus lents et plus minutieux requis pour les matériaux à charge céramique.

Q: Puis-je utiliser un empilement hybride (FR4 + matériau RF) pour économiser de l'argent ? R: Oui, c'est une pratique courante. Nous utilisons souvent un cœur de matériau RF coûteux pour la couche de signal supérieure et du FR4 moins cher pour les couches d'alimentation et de contrôle restantes. Cela réduit le coût total des matériaux tout en maintenant l'intégrité du signal.

Q: Quels tests spécifiques sont requis pour un PCB de générateur RF ? R: Au-delà du test électrique standard (ouvert/court-circuit), les cartes RF nécessitent une TDR (Réflectométrie dans le Domaine Temporel) pour vérifier les coupons d'impédance. Pour une fiabilité ultra-élevée, des tests VNA (Analyseur de Réseau Vectoriel) peuvent être effectués sur des structures de test pour vérifier la perte d'insertion.

Q: Quels sont les critères d'acceptation pour la fabrication de PCB RF ? R: La plupart des cartes RF sont fabriquées selon les normes IPC-6012 Classe 2 ou Classe 3. Les critères d'acceptation clés incluent la tolérance d'impédance (généralement ±5% ou ±10%), l'épaisseur du placage et l'absence de vides de cuivre dans les chemins haute fréquence. Q: Comment choisir entre une carte PCB de générateur analogique et une carte PCB de générateur DDS ? A: Choisissez l'analogique si vous avez besoin du bruit parasite le plus bas possible et d'une onde sinusoïdale "propre" pour des applications simples. Choisissez le DDS si vous avez besoin d'un saut de fréquence rapide, d'un contrôle numérique précis et d'une génération de formes d'onde complexes.

Q: La finition de surface affecte-t-elle les performances RF ? A: Oui. Le HASL (soudure) est irrégulier et médiocre pour la RF. L'ENIG est meilleur, mais la couche de nickel a des propriétés magnétiques qui peuvent augmenter les pertes à très hautes fréquences. L'argent d'immersion ou l'OSP (Organic Solderability Preservative) sont souvent préférés pour les applications à très haute fréquence en raison de pertes plus faibles.

Q: Quelles informations sont nécessaires pour un devis ? A: Nous avons besoin des fichiers Gerber, d'un fichier de perçage et d'un dessin de fabrication détaillé spécifiant l'empilement, le type de matériau (par exemple, Rogers 4350B), le poids du cuivre, les exigences d'impédance et la finition de surface.

Ressources pour les PCB de générateurs RF (pages et outils connexes)

- Données Matériaux : Matériaux PCB Rogers

- Outils de Conception : Calculateur d'Impédance

- Capacités de Fabrication : Fabrication de PCB Haute Fréquence

- Assurance Qualité : Tests et Contrôle Qualité

Glossaire des PCB de générateurs RF (termes clés)

| Terme | Définition |

|---|---|

| DDS | Synthèse Numérique Directe. Une méthode de production d'une forme d'onde analogique en générant un signal variant dans le temps sous forme numérique, puis en effectuant une conversion numérique-analogique. |

| VCO | Oscillateur Commandé en Tension. Un oscillateur électronique dont la fréquence d'oscillation est contrôlée par une tension d'entrée. |

| PLL | Boucle à Verrouillage de Phase. Un système de contrôle qui génère un signal de sortie dont la phase est liée à la phase d'un signal d'entrée. |

| Impédance | La résistance effective d'un circuit électrique ou d'un composant au courant alternatif, résultant des effets combinés de la résistance ohmique et de la réactance. |

| Effet de peau | La tendance d'un courant alternatif à haute fréquence à se distribuer à l'intérieur d'un conducteur de telle sorte que la densité de courant soit la plus élevée près de la surface. |

| Perte d'insertion | La perte de puissance du signal résultant de l'insertion d'un dispositif (ou d'une trace de PCB) dans une ligne de transmission. |

| Perte de retour | La perte de puissance dans le signal renvoyé/réfléchi par une discontinuité dans une ligne de transmission. |

| Dk (Constante diélectrique) | Une mesure de la capacité d'un matériau à stocker de l'énergie électrique dans un champ électrique. Affecte la vitesse du signal. |

| Df (Facteur de dissipation) | Une mesure du taux de perte d'énergie d'un mode d'oscillation (mécanique, électrique ou électromécanique) dans un système dissipatif. |

| Tg (Température de transition vitreuse) | La température à laquelle le matériau de base du PCB passe d'un état vitreux et rigide à un état ramolli et déformable. |

| VNA | Analyseur de réseau vectoriel. Un instrument de test utilisé pour caractériser les dispositifs RF. |

| TDR | Réflectométrie dans le domaine temporel. Une technique de mesure utilisée pour déterminer les caractéristiques des lignes électriques en observant les formes d'onde réfléchies. |

Conclusion finale : Prochaines étapes pour les PCB de générateur RF

La conception et la fabrication d'un PCB de générateur RF exigent un changement de mentalité, passant de la logique numérique standard à la physique analogique. Que vous construisiez un PCB de générateur BER haute vitesse ou un PCB de générateur DDS de précision, l'interaction entre le matériau diélectrique, la rugosité du cuivre et la géométrie de l'empilement détermine le succès de votre produit.

Pour garantir que votre conception est fabricable et atteint les objectifs de performance, un engagement précoce avec votre partenaire de fabrication est essentiel. Chez APTPCB, nous recommandons d'effectuer une revue DFM (Design for Manufacturing) avant de finaliser votre mise en page.

Prêt à aller de l'avant ? Lorsque vous soumettez vos données pour un devis ou une révision, veuillez vous assurer de fournir :

- Fichiers Gerber : Format RS-274X.

- Diagramme d'empilement : Spécifiant les matériaux diélectriques et l'ordre des couches.

- Exigences d'impédance : Traces clairement marquées et valeurs cibles.

- Gamme de fréquences : La fréquence de fonctionnement nous aide à suggérer le matériau le plus rentable. Contactez notre équipe d'ingénieurs dès aujourd'hui pour discuter de vos exigences RF et vous assurer que votre équipement de génération de signaux fonctionne exactement comme prévu.