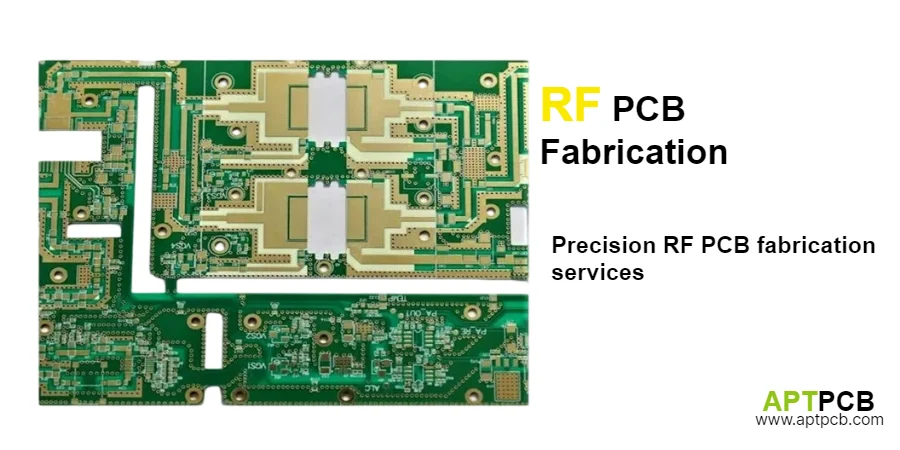

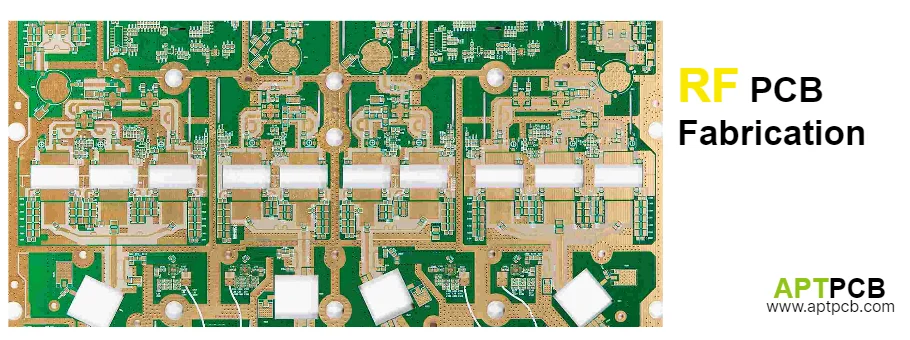

La fabrication de la carte PCB RF transforme les matériaux spécialisés à radiofrequence en cartes de circuit de précision à travers les procédés de fabrication attentivement contrôlés qui diffèrent significativement de la production standard de cartes PCB. Contrairement à la fabrication conventionnelle, où les matériaux se comportent prévisiblement et les tolérances s'adaptent à la variation, la fabrication RF nécessite les procédures modifiées pour le traitement des matériaux PTFE mous, le maintien des tolérances d'impédance strictes, l'atteinte de la précision dimensionnelle dans les millièmes de pouce et la validation des paramètres spécifiques pour RF.

Ce guide examine les procédés clés de fabrication de cartes PCB RF — gestion des matériaux, contrôle d'impédance, perçage, placage, finition superficielle et tests — fournit aux ingénieurs la compréhension pour créer les conceptions fabbricables et spécifier les exigences appropriées.

Traiter les matériaux laminés RF spécialisés

Les laminés RF — composites PTFE, matériaux remplis de céramique, céramiques hydrocarbonées — montrent les caractéristiques physiques et chimiques diverses de FR-4 standard, nécessitent les procédés de fabrication modifiés pendant la fabrication.

Défis des matériaux PTFE

Les matériaux à base PTFE présentent les défis de fabrication spécifiques:

Perçage: La nature mou et thermoplastique cause le smearing du matériau à travers les parois du trou pendant le perçage mécanique. Ce smearing peut bloquer le placage du cuivre suivant, créant les connexions via non fiables. Les solutions incluent:

- Vitesses du mandrin réduites (typiquement 40-60% des paramètres FR-4)

- Vitesses d'avance optimisées équilibrant l'évacuation du copeau avec la prévention du smearing

- Géométries de perçage spécialisées avec angles de soulagement augmentés

- Traitement desmear au plasma supprimant le smearing résiduel après le perçage

Préparation de surface: L'énergie de surface basse du PTFE (18-20 dynes/cm vs. 40-50 pour l'époxy) résiste à l'adhérence du cuivre. Les traitements de surface incluent:

- Incisure au naphthalénide de sodium (modification chimique de surface)

- Traitement au plasma (rugosité physique et activation chimique)

- Promoteurs d'adhérence spécialisés

Matériaux remplis de céramique

Les laminés remplis de céramique contiennent les particules abrasives causant l'usure rapide des outils:

- La vie de la pointe peut diminuer de 50-80% par rapport aux matériaux standard

- Les changements d'outils plus fréquents sont nécessaires (typiquement tous les 1000-2000 coups vs. 3000-5000)

- Les outils en carbure spécialisé ou revêtus de diamant étendent la vie mais augmentent les coûts

Considérations de laminé

Les matériaux RF nécessitent les paramètres de laminé adaptés:

- Les matériaux PTFE montrent les caractéristiques de flux uniques — typiquement moins de flux que les systèmes époxy

- Les temps de permanence étendus peuvent être nécessaires pour la polymérisation complète

- Les constructions hybrides combinant les matériaux RF et standard nécessitent la liaison compatible à travers les techniques de fabrication spécialisées

Exigences clés de traitement des matériaux

- Optimisation des paramètres de perçage: Vitesse, avance et géométrie d'outil prévenant le smearing maintenant la qualité du trou.

- Traitement desmear: Traitement au plasma ou chimique garantissant les parois de trou propres pour le placage.

- Gestion des outils: Changements fréquents et surveillance d'usure maintenant la qualité cohérente.

- Profils de laminé: Cycles spécifiques du matériau de température, pression et temps.

- Préparation de surface: Traitements permettant l'adhérence fiable du cuivre.

Atteindre le contrôle d'impédance de précision

L'impédance contrôlée — typiquement tolérance ±5% ou ±10% — est fondamentale pour les performances de la carte PCB RF. L'atteinte de l'impédance cohérente nécessite le maintien de la largeur du conducteur, épaisseur diélectrique et poids du cuivre dans les tolérances strictes pendant la fabrication.

Contrôle de la largeur du conducteur

La largeur du conducteur est la variable d'impédance primaire dans un stackup donné. La chaîne du procédé de fabrication inclut:

Photolithographie:

- Optimisation de l'énergie d'exposition — sous-exposition cause le soulèvement de la résine, sur-exposition cause la diffusion de la ligne

- Uniformité de l'épaisseur de la résine affectant le profil de la paroi latérale

- Paramètres de développement contrôlant la suppression de la résine

Gravure:

- Uniformité de la vitesse de gravure dans la zone du panneau

- Contrôle de l'undercut — le cuivre se grave latéralement sous la résine créant une section transversale trapézoïdale

- Documentation du facteur de gravure habilitant la compensation (typiquement +0,3 à +0,7 mil par côté)

Les procédés combinés doivent atteindre la tolérance de largeur du conducteur dans ±0,5 mil pour le contrôle d'impédance ±5%.

Contrôle de l'épaisseur diélectrique

L'épaisseur diélectrique entre le conducteur et le plan de référence influence directement l'impédance (approximativement 0,5Ω par variation d'épaisseur mil pour microstrip 50Ω typique).

Les paramètres de laminé affectant l'épaisseur:

- Contenu de résine du prépreg et caractéristiques de flux

- Profils de température et pression de la presse

- Variations de densité du cuivre affectant le flux local

La fabrication doit contrôler ces paramètres atteignant l'épaisseur dans ±10% des valeurs de conception.

Vérification du coupon de test

Chaque panneau de production devrait inclure les coupons de test d'impédance:

- Structures de coupon représentant les géométries réelles de la carte

- Mesure TDR validant l'impédance atteinte

- Suivi statistique à travers les systèmes de qualité rigoureux

Implémenter le perçage de précision et la formation de via

Les structures via dans les circuits RF nécessitent le positionnement précis, les parois de trou de qualité et le diamètre approprié pour supporter les transitions d'impédance contrôlée.

Perçage mécanique

Le perçage mécanique standard reste la méthode principale pour les vias de passage:

- La précision de position est typiquement ±2 mil requise pour la connexion correcte de la caractéristique

- Les parois de trou propres sans bavures permettent le placage fiable

- Les limites du rapport d'aspect (typiquement 8:1 à 10:1) contraignent le diamètre par rapport à l'épaisseur

Perçage à profondeur contrôlée

Le perçage de ritorni supprime les stubs de via créant les résonances de quart d'onde:

- La précision du contrôle de profondeur est typiquement ±4 mil

- Permet une marge de 4-6 mil du niveau actif

- Ajoute approximativement 10-15% aux coûts de fabrication

Le perçage laser crée les microvias sous 100 μm de diamètre pour les structures HDI.

Atteindre la qualité du cuivre de grade RF

Le placage du cuivre influence l'impédance, les performances thermiques et les pertes à radiofrequence. Aux fréquences RF, le courant s'écoule dans la couche de peau de surface rendant les caractéristiques de surface critiques.

Rugosité de surface du cuivre

La rugosité de surface du cuivre influence directement les pertes d'effet de peau:

- À 10 GHz, la profondeur de peau dans le cuivre ≈ 0,66 μm

- Cuivre électroplaqué standard: Rz ≈ 3-7 μm

- Cuivre lisse: Rz ≈ 1-2 μm

- Amélioration de perte de 10-20% possible avec cuivre lisse à 10+ GHz

Uniformité de l'épaisseur

La variation de l'épaisseur du placage influence l'impédance — l'uniformité cible ±10% de l'épaisseur nominale dans la zone du panneau.

Gérer la finition superficielle pour les applications RF

La finition superficielle influence les performances RF et doit fournir la lottabilité et la durée de conservation appropriées.

Options de finition

ENIG: Excellente lottabilité mais la couche de nickel peut causer les pertes aux fréquences élevées (0,1-0,3 dB à 10 GHz).

Argent par immersion: Excellentes performances RF, bonne lottabilité, mais durée de conservation de 6-12 mois.

OSP: Impact minimal de l'impédance, coût plus bas, mais durée de conservation limitée (3-6 mois).

Considérations clés de finition superficielle

- Performances RF par rapport aux exigences de fréquence

- Compatibilité du procédé d'assemblage à travers l'assemblage SMT

- Durée de conservation et conditions de stockage

- Coût relatif aux avantages de performance

Garantir la qualité à travers le test spécifique pour RF

La fabrication de cartes PCB RF nécessite les tests au-delà de la vérification standard.

Test d'impédance TDR

La Time-Domain Reflectometry mesure l'impédance le long des lignes de transmission:

- Identifie à la fois la valeur d'impédance que les positions de discontinuité

- Les coupons de test permettent la vérification de production non destructive

Ispezione dimensionnelle

Les dimensions critiques influencent directement les performances RF:

- Largeur du conducteur avec résolution ±0,25 mil

- Dimensions du gap pour les structures couplées

- Vérification de l'alignement du couche

Exigences clés de test

- Vérification d'impédance: Mesure TDR confirmant les spécifications

- Ispezione dimensionnelle: Validation de la géométrie du conducteur

- Traçabilité des matériaux: Documentation reliant les cartes aux propriétés des matériaux

- Test électrique: À travers les systèmes de test automatisés

Supporter le développement du produit RF

La fabrication de cartes PCB RF sert les prototypes à travers la production avec les capacités NPI pour le développement et la fabrication de volume pour la production.

Pour les informations complètes, voir notre guide sur la fabrication de cartes PCB RF.