Règles d'exclusion de la zone de pliage rigide-flexible : définition, portée et public visé par ce guide

Les règles d'exclusion de la zone de pliage rigide-flexible désignent les contraintes de conception spécifiques appliquées aux sections flexibles d'une carte de circuit imprimé, en particulier là où la carte passe d'un état rigide à un état flexible ou subit une flexion dynamique. Ces règles dictent les distances minimales que les vias, les composants et les éléments en cuivre doivent maintenir par rapport à la ligne de pliage et à la zone de transition rigide-flexible. Ignorer ces contraintes est la cause principale des fractures mécaniques, de l'écrouissage des conducteurs et, à terme, des circuits ouverts électriques sur le terrain.

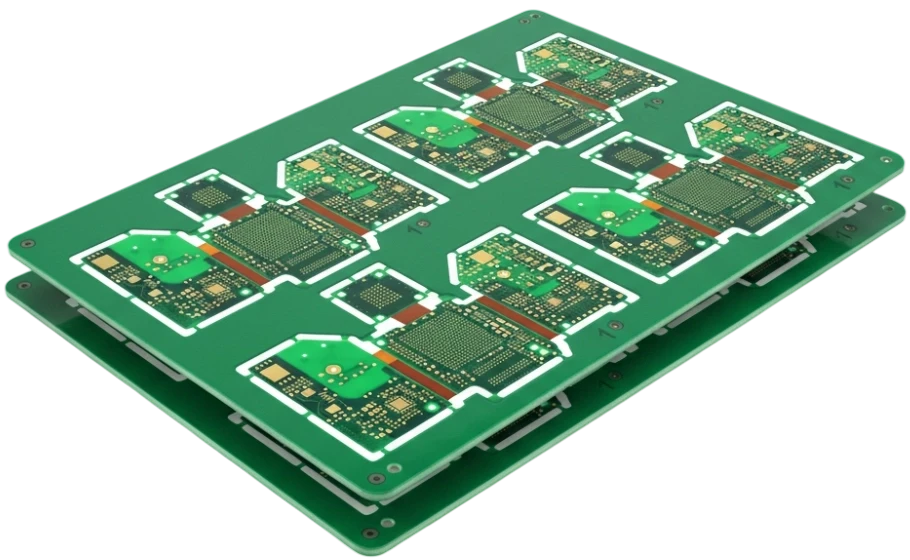

Ce guide est destiné aux chefs de projet en ingénierie, aux concepteurs de PCB et aux responsables des achats qui sont chargés de l'approvisionnement de circuits rigides-flexibles de haute fiabilité. Il va au-delà des normes IPC de base pour fournir un cadre pratique pour spécifier, valider et acheter des cartes qui survivent à une installation et un fonctionnement rigoureux. Vous apprendrez comment définir des zones d'exclusion pour éviter la concentration de contraintes, comment valider ces conceptions avant la production de masse, et comment auditer un fabricant comme APTPCB (APTPCB PCB Factory) pour vous assurer qu'il peut exécuter vos exigences.

La portée couvre les implications mécaniques et électriques des violations des zones d'exclusion, y compris les discontinuités d'impédance et le délaminage du coverlay. En suivant ce guide, vous réduirez le risque de refontes coûteuses et garantirez que votre produit atteint ses objectifs de durabilité sur son cycle de vie.

Quand utiliser les règles de zone d'exclusion de courbure rigide-flexible (et quand une approche standard est préférable)

Comprendre la définition de ces règles n'est que la première étape ; savoir quand appliquer des contraintes strictes de zone d'exclusion par rapport aux pratiques de conception standard est crucial pour la gestion des coûts et du rendement.

Le respect strict des règles de zone d'exclusion de courbure rigide-flexible est obligatoire lorsque :

- Applications de flexion dynamique : L'appareil agit comme une charnière (par exemple, écrans d'ordinateurs portables, téléphones pliables) où le circuit flexible subit des milliers de cycles.

- Rayons de courbure serrés : L'installation nécessite un rayon de courbure inférieur à 10 fois l'épaisseur du flexible, créant une contrainte immense dans la zone de transition.

- Environnements à fortes vibrations : Applications aérospatiales ou automobiles où les courbures statiques pourraient osciller, devenant ainsi des points de contrainte dynamique.

- Sections flexibles multicouches : Conceptions avec plus de 3 couches flexibles où l'effet "poutre en I" augmente la rigidité et la contrainte sur les conducteurs externes.

- Lignes à impédance contrôlée : Les signaux à haute vitesse traversant la zone de courbure nécessitent des plans de référence spécifiques qui ne doivent pas être interrompus par des violations de zone d'exclusion.

Une approche standard, moins agressive, peut être acceptable lorsque :

- Installation unique (Statique) : Le flexible est plié une seule fois lors de l'assemblage et ne bouge plus jamais, à condition que le rayon de courbure soit généreux (>15x l'épaisseur).

- Flexible simple face : L'absence de couches de cuivre opposées réduit le risque de fissuration par compression, permettant une proximité légèrement plus étroite avec les caractéristiques.

- Jouets grand public à faible fiabilité : Où les conséquences des défaillances sur le terrain sont minimes et la réduction des coûts est le principal moteur.

Spécifications des règles de zone d'exclusion pour les zones de pliage rigide-flexible (matériaux, empilement, tolérances)

Une fois que vous avez déterminé que votre application nécessite une stricte adhésion aux zones d'exclusion, vous devez traduire ces besoins en spécifications concrètes pour votre dessin de fabrication et vos instructions CAM.

- Distance Via à la ligne de pliage : Spécifiez un dégagement minimum de 1,27 mm (50 mils) entre le bord de tout trou traversant plaqué (PTH) ou microvia et le début de la zone de pliage. Les vias sont des structures rigides ; les placer dans une zone flexible provoque des fissures en barillet.

- Zone d'exclusion de composants : Définissez une zone sans composants stricte s'étendant de 2,0 mm à 3,0 mm de la transition rigide-flexible. Les joints de soudure ne peuvent pas supporter la contrainte de la zone de transition.

- Direction de routage des conducteurs : Exigez que toutes les pistes traversant la zone de pliage soient orientées perpendiculairement (90°) à la ligne de pliage. Un routage angulaire provoque des forces de torsion qui délaminent le coverlay.

- Cohérence de la largeur des pistes : Exigez que la largeur des pistes reste constante sur toute la zone de pliage. Le rétrécissement ou l'élargissement des pistes crée des points de concentration de contraintes (concentrateurs de contraintes) où les fissures s'amorcent.

- Ouvertures du coverlay : Assurez-vous que les ouvertures du coverlay pour les pastilles ou les doigts se terminent à au moins 1,0 mm de la zone de pliage pour éviter que le coverlay ne se décolle sous tension.

- Terminaison du raidisseur : Spécifiez que les raidisseurs rigides doivent chevaucher la section rigide d'au moins 0,75 mm à 1,0 mm pour transférer les contraintes loin de la ligne de transition fragile.

- Remplissage/Hachurage du cuivre : Interdisez les plans de cuivre massifs dans la zone de pliage. Exigez du cuivre hachuré en croix (par exemple, à un angle de 45 degrés) pour conserver la flexibilité et empêcher l'écrouissage du cuivre.

- Masque de soudure vs. Couche de protection : Indiquez explicitement qu'une couche de protection flexible en polyimide doit être utilisée dans la zone de pliage, et non un masque de soudure liquide photoimageable (LPI) standard, qui est cassant et se fissurera.

- Congés de la zone de transition : Exigez des larmes ou des congés progressifs là où les pistes entrent dans la zone flexible pour distribuer les contraintes mécaniques, plutôt que des coins vifs à 90 degrés.

- Nombre de couches dans la zone flexible : Limitez la section flexible à 1 ou 2 couches chaque fois que possible. Si plus sont nécessaires, spécifiez une construction non liée (entrefer) pour permettre aux couches de glisser les unes sur les autres.

- Continuité de l'impédance : Pour

rigid flex impedance control and stackup planning, spécifiez que les plans de référence doivent rester continus à travers la zone de pliage (en utilisant un hachurage en croix) pour éviter la réflexion du signal.

Risques de fabrication liés aux règles de zone d'exclusion de pliage rigid-flex (causes profondes et prévention)

La définition des spécifications est essentielle, mais la compréhension des modes de défaillance spécifiques associés aux rigid flex bend area keepout rules vous aide à anticiper et à atténuer les risques lors de la production en volume.

- Risque : Écrouissage du conducteur (fissuration)

- Pourquoi cela se produit : Des flexions répétées provoquent la fragilisation de la structure granulaire du cuivre, finissant par se casser comme un trombone.

- Détection : Défaillances électriques intermittentes lors des tests dynamiques.

- Prévention : Utiliser du cuivre recuit laminé (RA) au lieu du cuivre électrodéposé (ED) dans l'empilement flexible.

- Risque : Délaminage de la zone de transition

- Pourquoi cela se produit : L'interface adhésive entre le préimprégné rigide et le film de protection flexible cède sous la contrainte de flexion.

- Détection : Bulles ou séparation visibles à l'interface rigide-flexible après cyclage thermique.

- Prévention : S'assurer que le "cordon" d'adhésif (débordement) est contrôlé mais suffisant pour sceller l'interface, et éloigner les vias de cette ligne de contrainte.

- Risque : Fissures du barillet des trous traversants métallisés (PTH)

- Pourquoi cela se produit : Les vias placés trop près de la ligne de pliage (violant la zone d'exclusion) se déforment en ovales, fissurant le placage de cuivre.

- Détection : Circuits ouverts qui n'apparaissent que lorsque l'appareil est plié.

- Prévention : Appliquer strictement la règle d'exclusion des vias de 1,27 mm lors des revues CAM.

- Risque : Fracture des joints de soudure

- Pourquoi cela se produit : Les composants placés à l'intérieur de la zone d'exclusion subissent un couple, fissurant le composé intermétallique fragile.

- Détection : Composants qui se détachent ou contact intermittent.

- Prévention : Déplacer tous les composants SMT vers la section rigide, à au moins 2 mm de la transition.

- Risque : Décollement du Coverlay

- Pourquoi cela arrive : Les pistes acheminées en angle dans la zone de pliage créent des forces de torsion qui décollent le coverlay.

- Détection : L'inspection visuelle révèle des taches blanches (bulles d'air) sous le coverlay.

- Prévention : Acheminer les pistes perpendiculairement au pli ; utiliser des vias "d'ancrage" dans la section rigide pour maintenir les pistes en place.

- Risque : Désadaptation d'impédance

- Pourquoi cela arrive : Le changement de matériau diélectrique (du FR4 au Polyimide) et de structure du plan de référence (solide à hachuré) modifie l'impédance caractéristique.

- Détection : Dégradation de l'intégrité du signal (fermeture du diagramme de l'œil) lors des tests à haute vitesse.

- Prévention : Effectuer une simulation détaillée de la

gestion de l'impédance et de la planification de l'empilement des circuits rigides-flexiblesavant la fabrication.

- Risque : Défaillance due à l'effet de poutre en I

- Pourquoi cela arrive : Les pistes empilées sur les couches supérieure et inférieure rigidifient le flexible, provoquant l'étirement et la fissuration des couches externes.

- Détection : Les pistes des couches externes cèdent en premier lors des tests de pliage.

- Prévention : Décaler les pistes sur les couches adjacentes afin qu'elles ne se chevauchent pas directement (acheminement décalé).

- Risque : Carbonisation par découpe laser

- Pourquoi cela arrive : Un mauvais profilage laser du contour du flexible laisse des résidus de carbone, créant des chemins de fuite.

- Détection : Défaillances lors des tests de faible résistance d'isolement (IR).

- Prévention : Spécifier les réglages laser appropriés et le nettoyage plasma post-traitement.

Validation et acceptation des règles de zone d'exclusion de la zone de pliage rigide-flexible (tests et critères de réussite)

Pour garantir que votre conception et le processus du fabricant ont réussi à atténuer les risques ci-dessus, vous devez mettre en œuvre un plan de validation robuste axé sur les modes de défaillance de la zone de transition rigide-flexible.

- Objectif : Vérifier la durabilité mécanique (dynamique)

- Méthode : IPC-TM-650 2.4.3 Test d'endurance en flexion. Faire cycler la carte au rayon de courbure prévu.

- Critères d'acceptation : Aucune discontinuité électrique (>10% d'augmentation de la résistance) après 100 000 cycles (ou exigence de la spécification).

- Objectif : Vérifier la fiabilité en flexion statique

- Méthode : Simulation d'installation sur mesure. Plier le flexible à l'angle d'installation et maintenir pendant 24 heures à température élevée (85°C).

- Critères d'acceptation : Aucune délamination visible, fissuration ou changement de résistance.

- Objectif : Valider l'intégrité de la zone de transition

- Méthode : Analyse par micro-section (coupe transversale) de l'interface rigide-flexible.

- Critères d'acceptation : Pas de vides dans le flux adhésif, pas de fissures dans le cuivre près de la transition, et un enregistrement correct du coverlay.

- Objectif : Confirmer le contrôle d'impédance

- Méthode : Test de réflectométrie dans le domaine temporel (TDR) sur des coupons et des cartes réelles.

- Critères d'acceptation : Valeurs d'impédance dans les limites de ±10 % (ou ±5 % pour la haute vitesse) sur l'ensemble du chemin, y compris la zone de pliage.

- Objectif : Vérification de l'écrouissage

- Méthode : Test d'allongement sur les pistes de cuivre après un nombre limité de cycles.

- Critères d'acceptation : Le cuivre conserve sa ductilité ; aucune microfissure visible sous un grossissement de 100x.

- Objectif : Vérification de la fiabilité des vias près de la zone d'exclusion

- Méthode : Test de choc thermique (-40°C à +125°C, 500 cycles).

- Critères d'acceptation : Pas de fissures de barillet dans les vias les plus proches de la zone de transition ; changement de résistance <5%.

- Objectif : Inspection de l'adhérence du coverlay

- Méthode : Test au ruban adhésif (IPC-TM-650 2.4.1) sur la zone de pliage.

- Critères d'acceptation : Pas de décollement ou de soulèvement du coverlay.

- Objectif : Rigidité diélectrique

- Méthode : Test Hi-Pot entre les couches dans la zone flexible.

- Critères d'acceptation : Pas de claquage ou de courant de fuite dépassant les limites, garantissant l'absence de carbonisation ou de contamination.

Liste de contrôle de qualification des fournisseurs pour les rigid flex bend area keepout rules (RFQ, audit, traçabilité)

La validation du produit est essentielle, mais la validation de la capacité du fournisseur à respecter les rigid flex bend area keepout rules prévient les problèmes avant la découpe du métal. Utilisez cette liste de contrôle lorsque vous travaillez avec APTPCB ou d'autres fournisseurs.

Contributions RFQ (Ce que vous devez fournir)

- Empilement détaillé : Définition claire des couches rigides, des couches flexibles et des types d'adhésifs.

- Spécification du rayon de courbure : Le rayon et l'angle exacts de la courbure dans l'assemblage final.

- Couche d'exclusion dans les Gerbers : Une couche mécanique spécifique marquant explicitement les zones "Pas de Via / Pas de Composant".

- Exigences matérielles : Spécification du cuivre recuit laminé (RA) et du polyimide sans adhésif si nécessaire.

- Modèles d'impédance : Impédance cible pour les pistes traversant la zone flexible.

- Dynamique vs. Statique : Indiquer clairement l'utilisation du cycle de vie (nombre de cycles de flexion).

- Finition de surface : ENIG ou ENEPIG est préféré pour le fil de liaison ; le HASL est généralement évité sur les circuits flexibles.

- Tolérances dimensionnelles : Spécifiquement pour le contour du flexible et le placement du raidisseur.

Preuve de capacité (Ce que le fournisseur doit démontrer)

- Capacité de rayon de courbure minimum : Peuvent-ils fabriquer selon le rayon requis sans fissuration ?

- Précision d'enregistrement : Peuvent-ils maintenir un enregistrement de ±50µm entre les couches rigides et flexibles ?

- Précision de découpe laser : Utilisent-ils des lasers UV pour des contours flexibles propres sans carbonisation ?

- Nettoyage au plasma : Disposent-ils d'un décapage plasma interne pour assurer l'adhérence des parois des trous dans les empilements acrylique/polyimide ?

- Test d'impédance : Disposent-ils d'un équipement TDR capable de mesurer les paires différentielles sur les circuits flexibles ?

- Inspection Optique Automatisée (AOI) : L'AOI est-elle effectuée sur les couches flexibles internes avant la stratification ?

Système Qualité & Traçabilité

- Rapports de coupe transversale : Fourniront-ils des micro-sections de la zone de transition à chaque expédition ?

- Certifications de matériaux : Peuvent-ils retracer le lot de cuivre RA jusqu'à l'usine ?

- Capacité IPC Classe 3 : Ont-ils de l'expérience dans la fabrication selon les normes IPC-6013 Classe 3 ?

- Analyse des défaillances : Ont-ils un laboratoire interne pour analyser les fissures de flexion si elles se produisent ?

- Retour DFM : Signalent-ils activement les violations de zone d'exclusion lors de la révision CAM ?

Contrôle des changements et livraison

- Politique de sous-traitance : Laminent-ils en interne ou sous-traitent-ils le pressage critique rigide-flexible ?

- Verrouillage de l'empilement : Garantiront-ils l'absence de changements de matériaux sans approbation écrite ?

- Emballage : Expédient-ils les panneaux avec support pour éviter la flexion pendant le transport ?

- Délai de livraison : Le délai de livraison est-il réaliste pour les cycles de laminage complexes (généralement 15-20+ jours) ?

Comment choisir les règles de zone d'exclusion de la zone de pliage rigide-flexible (compromis et règles de décision)

L'ingénierie est l'art du compromis. Lors de la finalisation de votre conception de PCB rigide-flexible, vous ferez face à des contraintes contradictoires. Voici comment les gérer.

- Fiabilité vs. Taille :

- Si vous privilégiez une fiabilité maximale : Augmentez le rayon de courbure et étendez la zone d'exclusion à 2mm+.

- Si vous privilégiez la miniaturisation : Utilisez des matériaux plus minces (0,5 oz de cuivre, 1/2 mil d'adhésif) pour permettre des courbures plus serrées, mais acceptez des marges de sécurité mécaniques inférieures.

- Flexibilité vs. Nombre de couches :

- Si vous privilégiez la flexibilité : Maintenez la section flexible à 1 ou 2 couches.

- Si vous privilégiez la densité de signal : Utilisez une construction "reliure" ou "entrefer" pour 4+ couches, mais soyez prêt à des coûts de fabrication significativement plus élevés.

- Coût vs. Performance :

- Si vous privilégiez le coût : Utilisez du polyimide standard à base d'adhésif et des règles de flexion statique.

- Si vous privilégiez les performances haute vitesse : Utilisez des matériaux sans adhésif et des plans hachurés pour le contrôle d'impédance, ce qui augmente le coût des matériaux mais assure l'intégrité du signal.

- Durabilité vs. Facilité d'assemblage :

- Si vous privilégiez la durabilité : Utilisez des raidisseurs qui chevauchent la section rigide pour soulager la contrainte.

- Si vous privilégiez la vitesse d'assemblage : Assurez-vous que les raidisseurs n'interfèrent pas avec l'insertion du connecteur ou l'ajustement du boîtier.

- Intégrité du signal vs. Durée de vie mécanique :

- Si vous privilégiez l'intégrité du signal : Vous pourriez avoir besoin de plans de référence solides.

- Si vous privilégiez la durée de vie mécanique : Vous devez utiliser des plans hachurés. Compromis : Utilisez des écrans d'encre argentée ou des films EMI spécialisés et flexibles.

Inspection Optique Automatisée (AOI)

Quelle est la distance d'exclusion standard pour les vias par rapport à l'interface rigide-flexible ? La norme industrielle est d'au moins 1,27 mm (50 mils). Pour les produits de classe 3 à haute fiabilité, 2,54 mm (100 mils) sont préférés pour isoler le barillet de via des contraintes.

Puis-je placer des composants sur la section flexible du PCB ? Techniquement oui, mais c'est fortement déconseillé pour les applications dynamiques. Si nécessaire, vous devez utiliser un raidisseur directement sous la zone du composant pour le rendre localement rigide, créant ainsi efficacement un "îlot rigide".

Pourquoi les pistes doivent-elles être perpendiculaires à la ligne de pliage ? Les pistes inclinées subissent un couple (torsion) et des forces de cisaillement lors du pliage, ce qui favorise le délaminage et la fissuration du cuivre. Les pistes perpendiculaires ne subissent que la tension/compression.

Qu'est-ce que l'effet "poutre en I" dans la conception rigide-flexible ? Cela se produit lorsque les pistes des couches supérieure et inférieure d'un circuit flexible sont empilées directement les unes sur les autres. Cela augmente la rigidité de l'empilement (comme une poutre en I), réduisant la flexibilité et augmentant le risque de fissuration. L'étagement des pistes empêche cela.

Comment gérer le contrôle d'impédance dans la zone de pliage ? Vous devez maintenir un plan de référence. Étant donné que le cuivre massif réduit la flexibilité, utilisez un plan de masse hachuré. Vous devrez ajuster la largeur de la piste pour compenser le changement d'inductance causé par le hachurage.

Quelle est la différence entre le flex statique et dynamique ? Le flex statique (flex-à-installer) est plié une seule fois lors de l'assemblage. Le flex dynamique est plié de manière répétée pendant l'utilisation. Le flex dynamique nécessite du cuivre RA, strictement une seule couche (si possible), et des rayons de courbure beaucoup plus grands.

Ai-je besoin de "teardrops" sur les pastilles dans la zone flexible ? Oui. Les "teardrops" offrent un renforcement mécanique là où la piste rencontre la pastille, réduisant la probabilité que la piste se rompe à la jonction lors de contraintes thermiques ou mécaniques.

Pourquoi le coverlay est-il préféré au masque de soudure pour les circuits flexibles ? Le masque de soudure standard est cassant et se fissurera lorsqu'il est plié. Le coverlay en polyimide est un film flexible laminé sur le cuivre, offrant une isolation robuste capable de supporter des milliers de cycles de flexion.

Ressources pour les règles de zone d'exclusion de courbure des circuits rigides-flexibles (pages et outils connexes)

- Rigid-Flex PCB Capabilities – Explorez les nombres de couches spécifiques, les matériaux et les tolérances que APTPCB peut atteindre pour votre projet.

- DFM Guidelines – Accédez à des règles de conception détaillées pour vous assurer que vos zones d'exclusion et vos empilages sont fabricables.

- PCB Stackup Design – Apprenez à planifier des structures rigides-flexibles complexes pour équilibrer l'impédance et la flexibilité mécanique.

- Flex PCB Technology – Comprenez les matériaux et propriétés fondamentaux des circuits flexibles qui sous-tendent les conceptions rigides-flexibles.

- Calculateur d'impédance – Vérifiez vos exigences de largeur de piste et d'espacement avant de finaliser vos zones d'exclusion.

Demander un devis pour les règles de zone d'exclusion de la zone de pliage rigide-flexible (revue DFM + prix)

Prêt à valider votre conception ? Demandez un devis à APTPCB dès aujourd'hui pour obtenir une revue DFM complète qui vérifie spécifiquement vos rigid flex bend area keepout rules par rapport aux réalités de fabrication.

Pour obtenir le DFM et les prix les plus précis, veuillez inclure :

- Fichiers Gerber (RS-274X) : Incluant une couche de contour dédiée définissant les zones rigides et flexibles.

- Dessin de fabrication : Spécifiant les matériaux (cuivre RA vs. ED), l'empilement et le rayon de courbure.

- Netlist : Pour vérifier la logique de continuité électrique.

- Estimations de volume : Quantité de prototypes vs. objectifs de production de masse.

- Exigences spéciales : Rapports de contrôle d'impédance, spécifications de classe 3 ou matériaux de raidisseur spécifiques.

Conclusion finale : prochaines étapes pour les règles de zone d'exclusion de la zone de pliage rigide-flexible

Maîtriser les rigid flex bend area keepout rules fait la différence entre un produit fiable et performant et un cauchemar de défaillance sur le terrain. En appliquant strictement les zones d'exclusion des vias, en gérant les contraintes des zones de transition et en validant votre conception par des tests rigoureux, vous assurez l'intégrité mécanique sans sacrifier les performances électriques. Utilisez la liste de contrôle et les spécifications de ce guide pour aligner votre équipe d'ingénierie et tenir vos fournisseurs responsables, assurant une transition en douceur du prototype à la production de masse.