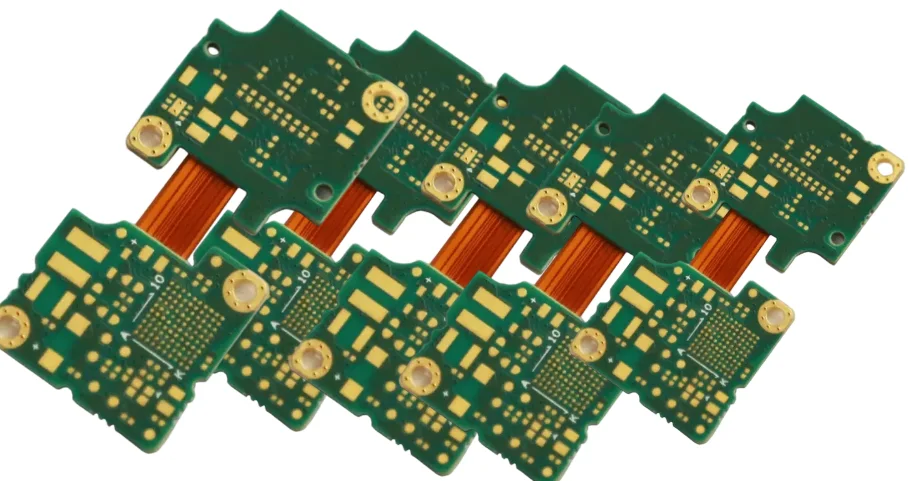

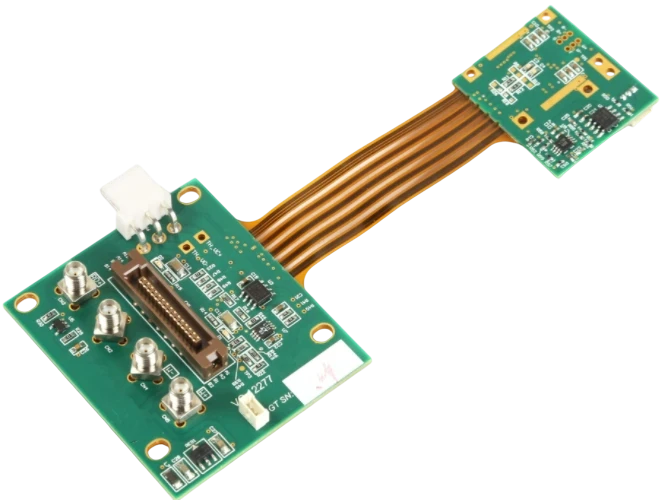

Les cartes de circuits imprimés rigides-flex intègrent la flexibilité mécanique du polyimide avec l'intégrité structurelle et les capacités haute densité des substrats rigides FR4. Cette architecture hybride élimine les connecteurs et faisceaux de câbles encombrants, réduisant ainsi considérablement le poids et améliorant la fiabilité dans les applications aérospatiales, médicales et automobiles. Cependant, le déploiement réussi de la technologie rigide-flexible nécessite le strict respect de règles de conception complexes concernant la symétrie de l'empilement, la compatibilité des matériaux et la gestion des contraintes mécaniques.

Points forts

- Optimisation de l'espace : Réduit le volume du colis jusqu'à 60 % par rapport aux assemblages de faisceaux de câbles traditionnels.

- Fiabilité : Élimine les points de défaillance potentiels au niveau des joints de soudure et des sertissages trouvés dans le câblage standard.

- Intégrité du signal : Fournit une impédance contrôlée et une inductance parasite réduite pour la transmission du signal à grande vitesse.

- Emballage 3D : Permet au PCB de se plier et de s'adapter à des formes irrégulières de boîtier lors de l'installation.

Spécifications Rigid-Flex en un coup d'œil

| Paramètre | Spécification standard | Capacité avancée | Note critique |

|---|---|---|---|

| Couches flexibles | 1 à 4 couches | 6 à 12+ couches | Gardez les couches flexibles au centre de l’empilement (axe neutre). |

| Rayon de courbure minimum (statique) | 10 × épaisseur flexible | 6 × épaisseur flexible | Applications « à installer sur mesure » uniquement. |

| Rayon de courbure minimum (dynamique) | 20 × épaisseur flexible | 25 × – 40 × épaisseur de flexion | Pour les applications avec mouvement continu. |

| Largeur/Espace de trace (Flex) | 4 mils / 4 mils (0,1 mm) | 2 mils / 2 mils (0,05 mm) | Des traces plus larges sont préférées dans les zones de courbure pour éviter les fissures. |

| Forage vers cuivre (Flex) | 10 mils (0,25 mm) | 6 mils (0,15 mm) | Nécessite des anneaux annulaires plus grands que les planches rigides. |

| Contrôle d'impédance | ±10% | ±5% | Plus difficile à contrôler dans les régions flexibles en raison des variations diélectriques. |

Contenu

- Architecture et configuration d'empilement

- Critères de sélection des matériaux

- Conception mécanique et rayon de courbure

- Routage des traces et intégrité du signal

- Via Design et trous traversants plaqués (Pth)

- Processus de fabrication et DFM

- Finitions de surface et fiabilité

- Défis de l'assemblage (PCBA)

- Inducteurs de coûts et optimisation

- Assurance qualité et tests

- Liste de contrôle récapitulative pour les concepteurs

Architecture et configuration de l'empilement

La base d'un PCB rigide-flexible robuste réside dans son empilement. Contrairement aux cartes multicouches standards, les empilements rigides-flexibles doivent tenir compte des différences d'expansion sur l'axe Z entre le FR4 et le polyimide, ainsi que des exigences mécaniques de la charnière flexible.

La règle de l'axe neutre

La règle de conception mécanique la plus critique consiste à placer les couches de circuits flexibles aussi près que possible de l'axe neutre de l'empilement. L'axe neutre est le plan à l'intérieur de la planche où le matériau ne subit aucune contrainte (ni compression ni tension) lors de la flexion.

- Règle : Dans un multicouche rigide-flexible, les couches flexibles doivent être au centre.

- Pourquoi c'est important : Si les couches flexibles se trouvent sur les bords extérieurs, elles subissent une contrainte de traction ou de compression maximale pendant la flexion, entraînant un écrouissage du cuivre et une éventuelle rupture.

- Vérification : Examinez le diagramme d'empilement pour garantir la symétrie. Si la section rigide comporte 8 couches, les couches flexibles devraient idéalement être les couches 4 et 5.

Construction déséquilibrée ou équilibrée

Bien qu'une construction équilibrée soit préférable pour éviter le gauchissement, certaines conceptions nécessitent des empilements déséquilibrés en raison de contraintes d'impédance ou d'espace.

- Construction équilibrée : Épaisseur égale de diélectriques et de cuivre des deux côtés du noyau. Minimise l'arc et la torsion pendant la refusion.

- Construction déséquilibrée : Souvent nécessaire lorsque des nombres de couches spécifiques sont requis pour le routage. Nécessite une sélection minutieuse de préimprégnés « à faible débit » pour éviter un écoulement excessif d'adhésif sur le bras flexible.

Construction d'un espace d'air

Pour les conceptions nécessitant une flexibilité extrême ou un rayon de courbure très serré, une construction « entrefer » est utilisée. Ici, les couches flexibles sont maintenues séparées (non liées) dans la région flexible, leur permettant de glisser les unes sur les autres comme les pages d'un livre.

- Gamme : Généralement utilisé lorsque la section flexible dépasse 4 couches.

- Avantage : Réduit la rigidité effective du faisceau.

- Compromis : Processus de fabrication plus complexe et cohérence du contrôle d'impédance légèrement réduite.

Critères de sélection des matériaux

La sélection des bons matériaux n’est pas seulement une question de performances électriques ; il s’agit de survie mécanique. L'interaction entre le FR4 rigide, le polyimide flexible et les systèmes adhésifs détermine la fiabilité de la carte.

Polyimide adhésif ou sans adhésif

Les noyaux en polyimide (PI) se présentent sous deux formes principales :

À base d'adhésif (standard) : Utilise un adhésif acrylique ou époxy pour lier le cuivre au PI.

- Avantages : Coût inférieur, résistance au pelage plus élevée.

- Inconvénients : L'adhésif a une faible température de transition vitreuse (Tg) et une dilatation thermique élevée sur l'axe Z. Il s’agit d’un point de défaillance courant lors d’un assemblage ou d’un fonctionnement à haute température.

- Limite : À éviter pour les applications aérospatiales de haute fiabilité ou PCB d'électronique automobile nécessitant des cycles thermiques étendus.

Sans adhésif (haute performance) : Le cuivre est coulé ou pulvérisé directement sur le PI.

- Avantages : Profil plus fin, meilleure stabilité thermique, Tg plus élevée.

- Inconvénients : Coût des matériaux plus élevé.

- Recommandation : Obligatoire pour les conceptions HDI et les panneaux rigides-flexibles avec >4 couches.

Coverlay vs masque de soudure

Dans la section flexible, le masque de soudure liquide photo-imageable (LPI) standard est trop cassant et se fissurera lors du pliage. Au lieu de cela, une couverture en polyimide est utilisée.

- Matériau : Une couche de polyimide avec un support adhésif acrylique.

- Épaisseur : Généralement 1 mil (25 µm) PI + 1 mil (25 µm) d'adhésif.

- Règle de conception : Les ouvertures du Coverlay sont percées ou découpées au laser. Les ouvertures carrées sont difficiles ; préférez les ouvertures circulaires ou ovales.

- Bande minimale : Maintenez au moins 10 mil (0,25 mm) de toile de recouvrement entre les tampons pour garantir l'adhérence.

Pour les spécifications détaillées des matériaux, reportez-vous à notre Guide des matériaux PCB.

Conception mécanique et rayon de courbure

Le calcul du rayon de courbure minimum est essentiel pour éviter la fracturation du cuivre. Le rayon autorisé dépend du fait que l'application soit « statique » (plier une fois pour s'adapter) ou « dynamique » (flexion continue).

Formules de calcul

Le rayon de courbure minimum ($R$) est fonction de l'épaisseur totale de la section flexible ($h$).

1. Flex simple face :

- Statique : $R = 10 \times h$

- Dynamique : $R = 20 \times h$

2. Flex double face :

- Statique : $R = 10 \times h$

- Dynamique : $R = 25 \times h$

3. Flex multicouche :

- Statique : $R = 20 \times h$

- Dynamique : Non recommandé pour les nombres de couches élevés.

Échec courant : l'effet I-Beam

Lorsque les traces sur des couches adjacentes sont empilées directement les unes sur les autres, elles augmentent la rigidité du circuit dans cette zone localisée, créant un effet « I-Beam ».

- Règle : Décaler les traces sur les calques adjacents dans la zone de pliage.

- Pourquoi c'est important : L'empilement de traces concentre les contraintes, entraînant des fissures diélectriques et une fatigue des conducteurs.

- Vérification : Vérifiez les fichiers Gerber pour la région flexible. Les traces sur la couche 2 doivent s'exécuter dans les espaces entre les traces sur la couche 1.

Routage des traces et intégrité du signal

Le routage des signaux à travers la transition rigide-flexible nécessite des techniques spécifiques pour maintenir l’intégrité du signal et la durabilité mécanique.

La zone de transition

L’interface où la planche rigide rencontre le tail flexible est une zone à forte contrainte.

- Règle : Les traces doivent traverser la zone de transition perpendiculairement (90°) au bord rigide.

- Piège : Le routage en angle crée des points de concentration de contraintes qui peuvent déchirer le cuivre lors de la dilatation thermique.

- Atténuation : Utilisez des « larmes » sur tous les plots et vias à proximité de la transition pour ajouter de la résistance mécanique.

Contrôle d'impédance dans Flex

Atteindre une impédance contrôlée dans les couches flexibles est plus difficile que dans les cartes rigides en raison du manque de plans de référence solides (souvent hachurés pour maintenir la flexibilité).

- Plans de référence : Utilisez du cuivre hachuré (maillage) pour les plans de masse dans les régions flexibles.

- Modèle : Trappe à 45 degrés.

- Couverture : 50 % à 70 % de densité de cuivre.

- Impact : Augmente la flexibilité mais augmente l'impédance de trace.

- Largeur de trace : Les traces dans les régions flexibles doivent souvent être plus larges que dans les régions rigides pour correspondre aux cibles d'impédance (par exemple, 50 Ω), car le diélectrique (polyimide + adhésif) est plus fin que le FR4.

- Vérification : Utilisez un calculateur d'impédance spécialement calibré pour les plans de sol hachurés.

Se baisser

Si un routage haute densité est requis dans la section rigide mais que de la flexibilité est nécessaire dans la queue flexible :

- Technique : Parcours de largeur standard dans la zone rigide.

- Transition : « Cou vers le bas » (réduire la largeur) en douceur lorsque la trace entre dans la zone de flexion, mais assurez-vous que la largeur reste suffisante pour la capacité de charge actuelle.

- Limite : Évitez de modifier la largeur de trace exactement au niveau de la ligne d'interface rigide-flexible. Effectuez la transition à au moins 30 mil (0,75 mm) du bord.

Via Design et trous traversants plaqués (Pth)

Les vias sont des structures rigides. Les placer dans des zones flexibles invite à l’échec.

Règles de placement

- Pas de vias dans les zones de courbure : Ne placez jamais de via dans une section de la planche destinée à se plier. Le placage va se fissurer.

- Zone d'exclusion : Maintenez une distance minimale de 20 mil (0,5 mm) de l'interface rigide-flexible pour tous les vias.

- Placage de tampons : Utilisez un « placage de boutons » ou des tampons de placage sélectif pour ancrer le cuivre au polyimide, empêchant ainsi le soulèvement des tampons pendant le soudage.

Hdi et Microvias

Pour les conceptions complexes HDI PCB impliquant du rigide-flex :

- Vias empilés : Évitez d'empiler les vias directement sur l'interface flexible.

- Perceuses laser : Le contrôle de la profondeur de perçage au laser est essentiel lors de l'arrêt sur une couche flexible. Les paramètres laser du FR4 diffèrent de ceux du polyimide.

- Rapport d'aspect : Maintenez les rapports d'aspect des microvias inférieurs à 0,8 : 1 pour garantir un placage fiable dans les trous borgnes reliant les couches rigides au noyau flexible.

Processus de fabrication et DFM

La conception pour la fabricabilité (DFM) se distingue du rigide-flexible en raison des cycles de stratification complexes.

La « coupe bikini » et le placement de la couverture

La couverture ne s'étend pas sur toute la section rigide. Il pénètre généralement légèrement dans la section rigide pour assurer l’étanchéité.

- Chevauchement : Le revêtement doit s'étendre de 15 à 30 mil (0,4 à 0,8 mm) dans la section rigide.

- Espace : Le préimprégné de la section rigide ne doit pas couler dans la zone flexible. Les fabricants utilisent des préimprégnés « sans débit » ou « à faible débit ».

- Extraction de l'adhésif : Permet l'expulsion de l'adhésif (écoulement) du revêtement.

- Règle de conception : Gardez les tampons et les éléments à au moins 10 mil (0,25 mm) du bord du revêtement pour empêcher l'adhésif de couler sur les plages soudables.

Soulagement de la tension

Un soulagement de traction est obligatoire à l'interface rigide-flexible.

- Bande époxy : Un cordon d'époxy flexible est souvent appliqué à l'interface pour rigidifier la transition et empêcher le circuit flexible de se plier à un angle aigu de 90° contre le bord rigide.

- Congés de coin : Les coins internes du contour flexible doivent avoir un rayon minimum de 30 mil (0,75 mm). Les coins pointus à 90° sont des sources de tension qui conduisent à des déchirures. Ajoutez également une fonction de cuivre « anti-déchirure » (une trace de cuivre factice) le long du bord du circuit flexible.

Pour une analyse plus approfondie des contraintes de fabrication, consultez nos directives DFM.

Finitions de surface et fiabilité

L’état de surface affecte à la fois la durée de conservation et la durabilité mécanique de l’assemblage.

ENIG (Or par immersion au nickel chimique)

Il s'agit de la finition standard pour le rigide-flex.

- Avantages : Surface plane pour composants à pas fin, excellente capacité de liaison par fil.

- Flexibilité : Le nickel est fragile. Bien que l'ENIG convient aux sections rigides, une flexion excessive des zones plaquées ENIG dans la zone de flexion peut provoquer des microfissures.

- Règle : Ne pas appliquer de finition de surface sur la zone de pliage dynamique. Gardez le cuivre nu (recouvert par coverlay) dans la zone de courbure.

ENEPIG (finition de surface)

Pour une liaison filaire de haute fiabilité, l'ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) est préféré mais plus cher.

Nivellement de soudure à air chaud (HASL)

- Éviter : Le HASL n'est généralement pas recommandé pour les flexibles rigides. Le choc thermique élevé du procédé HASL peut délaminer les matériaux flexibles et la surface inégale est difficile à réaliser pour un assemblage à pas fin.

Apprenez-en plus sur les options de finition dans notre guide des finitions de surface.

Défis de l'assemblage (PCBA)

Les cartes rigides et flexibles nécessitent une manipulation spécialisée lors de l'assemblage PCBA.

Gestion de l'humidité (cuisson)

Le polyimide est hygroscopique ; il absorbe rapidement l'humidité de l'air (jusqu'à 3 % en poids).

- Risque : Si de l'humidité est emprisonnée à l'intérieur du polyimide lors du brasage par refusion (240°C+), elle se transforme en vapeur et provoque un délaminage (popcorning).

- Procédure : Les planches rigides et flexibles DOIVENT être cuites avant l'assemblage.

- Cycle typique : 120 °C pendant 2 à 4 heures immédiatement avant le soudage.

Montage

Les queues flexibles rendent la planche souple et difficile à manipuler dans les machines de transfert.

- Solution : Utilisez des palettes ou des supports personnalisés pour maintenir le flexible à plat pendant l'impression et le placement.

- Conseil de conception : Incluez des trous d'outillage dans la zone de déchets du panneau ou dans les sections rigides pour faciliter la fixation du panneau au luminaire.

Facteurs de coûts et optimisation

Les PCB rigides-flexibles sont intrinsèquement plus chers que les cartes rigides, souvent 3 à 5 fois plus cher. L'optimisation de la conception permet de contrôler ces coûts.

- Nombre de couches : Réduisez le nombre de couches flexibles. Un noyau flexible à 2 couches est nettement moins cher qu'un noyau flexible à 4 couches.

- Imbrication : La forme de la queue flexible a un impact sur l'utilisation du panneau. Déchets de queues incurvées ou en forme de L.

- Optimisation : Concevez les queues pour qu'elles soient droites ou pliables pour permettre un emboîtement plus serré sur le panneau de production.

- Raideurs : Si une section du flexible doit être rigide uniquement pour le support des composants (et non pour le routage électrique), utilisez un raidisseur (FR4 ou polyimide) collé au flexible, plutôt que de créer un empilement complet de flexible-rigide dans cette zone.

Assurance qualité et tests

Pour garantir que le conseil répond aux exigences rigoureuses des secteurs aérospatial et de la défense ou médical, des tests spécifiques sont requis.

- Choc thermique : Cycle entre -55°C et +125°C pour tester l'intégrité des trous traversants plaqués (fissures du canon).

- Test de résistance au pelage : Vérifie la force de liaison entre le cuivre et le polyimide.

- Endurance à la flexion : Un test spécialisé dans lequel la carte est pliée à plusieurs reprises jusqu'au rayon de conception pour vérifier la durée de vie (par exemple, 100 000 cycles).

- Test d'impédance : Des coupons de réflectométrie dans le domaine temporel (TDR) sont placés sur le panneau pour vérifier l'impédance de trace dans les régions rigides et flexibles.

Liste de contrôle récapitulative pour les concepteurs

Avant de soumettre vos fichiers Gerber, parcourez cette liste de contrôle finale :

- Stackup : Les couches flexibles sont-elles dans l'axe neutre ?

- Rayon de courbure : Le rayon est-il >10x l'épaisseur (statique) ou >20x (dynamique) ?

- Transitions : Les traces sont-elles perpendiculaires à l'interface rigide-flexible ?

- Vias : Tous les vias sont-ils à au moins 20 mil de la zone de transition ?

- Couverture : Y a-t-il un chevauchement suffisant (plus de 15 mil) dans la section rigide ?

- Coussinets : Les coussinets dans la zone de flexion sont-ils dotés d'attaches (éperons) ou d'anneaux annulaires plus grands ?

- Arrêteurs de déchirure : Des arrêts de déchirure en cuivre sont-ils inclus dans les coins internes ?La technologie Rigid-flex offre une polyvalence inégalée pour l’électronique moderne. En adhérant à ces directives de conception strictes et en collaborant dès le début avec votre fabricant, vous pouvez produire des solutions d'interconnexion hautement fiables, compactes et performantes.