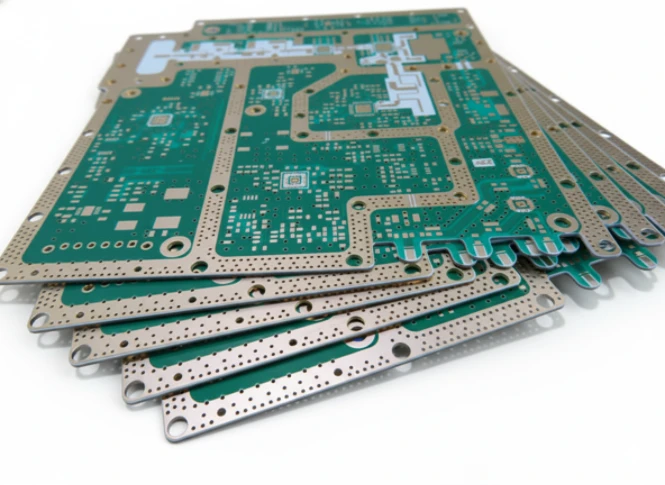

Les PCB de terminaux satellites sont l'interface critique entre les équipements utilisateur terrestres et les réseaux orbitaux. Qu'il s'agisse de se connecter à une infrastructure de PCB de satellite GEO pour la diffusion ou à une constellation de PCB de satellite LEO à haute vitesse pour l'accès à Internet, la carte du terminal doit gérer les signaux haute fréquence (bandes Ku, Ka ou V) avec des pertes minimales tout en supportant des conditions environnementales difficiles. APTPCB (APTPCB PCB Factory) est spécialisé dans la fabrication de ces cartes haute fiabilité, garantissant que les conceptions complexes de réseaux phasés et les empilements de signaux mixtes fonctionnent parfaitement sur le terrain.

Réponse rapide sur les PCB de terminaux satellites (30 secondes)

La conception d'un PCB de terminal satellite nécessite d'équilibrer les performances haute fréquence avec la gestion thermique et la durabilité mécanique. Voici les points clés pour les ingénieurs :

- La sélection des matériaux est critique : Le FR4 standard est rarement suffisant pour le front-end RF. Les empilements hybrides utilisant des stratifiés à base de PTFE (comme Rogers ou Taconic) sont courants pour minimiser les pertes diélectriques.

- L'impédance contrôlée est non négociable : L'intégrité du signal pour les liaisons en bande Ku (12–18 GHz) et en bande Ka (26,5–40 GHz) exige un contrôle strict de l'impédance, généralement ±5 % ou plus serré.

- Gestion thermique pour les amplificateurs : Les amplificateurs de puissance (PA) des terminaux génèrent une chaleur importante. L'intégration de pièces de cuivre ou de couches de cuivre épaisses est souvent nécessaire pour dissiper la chaleur des composants GaN.

- HDI pour les réseaux phasés : Les terminaux modernes à écran plat (comme ceux de Starlink) utilisent la technologie d'interconnexion haute densité (HDI) pour acheminer des milliers d'éléments d'antenne dans un encombrement compact.

- La finition de surface est importante : L'ENIG ou l'ENEPIG est préféré pour assurer des pastilles plates pour les composants à pas fin et le fil de liaison, prévenant ainsi la perte de signal associée au HASL.

- Protection environnementale : Les unités extérieures (ODU) sont soumises à des cycles de température et à l'humidité. Le PCB doit répondre aux normes de fiabilité IPC-6012 Classe 3 pour prévenir la fatigue du barillet et le délaminage.

Quand les PCB de terminaux satellites s'appliquent (et quand ils ne s'appliquent pas)

Comprendre quand déployer la technologie spécialisée de PCB de terminaux satellites par rapport aux cartes commerciales standard est vital pour l'optimisation des coûts et des performances.

Quand utiliser la technologie de PCB de terminaux satellites :

- Communication haute fréquence : Systèmes fonctionnant dans les bandes Ku, Ka, Q ou V où l'atténuation du signal dans les matériaux standard est inacceptable.

- Antennes à réseau phasé : Réseaux à balayage électronique (ESA) nécessitant des empilements multicouches complexes et une correspondance de phase précise entre les éléments.

- Stations terriennes mobiles : Terminaux montés sur des navires (maritime), des aéronefs (aéro) ou des véhicules où les vibrations et les chocs thermiques sont constants.

- Transmission de haute puissance : Terminaux de liaison montante nécessitant des chemins thermiques robustes pour les convertisseurs élévateurs de bloc (BUC) et les amplificateurs de puissance à semi-conducteurs (SSPA).

- Liens critiques pour la mission : Terminaux de défense ou de réponse d'urgence où une défaillance de liaison n'est pas une option.

Quand les PCB standard sont suffisants (et que les spécifications des terminaux satellites sont excessives) :

- Cartes de contrôle basse fréquence : Cartes logiques internes ou d'alimentation électrique à l'intérieur du boîtier du terminal qui ne gèrent pas les signaux RF.

- Récepteurs GPS (grand public) : Les trackers GPS L1 de base fonctionnent souvent de manière adéquate avec des matériaux FR4 standard.

- Tests logiques de prototype : Cartes de développement de firmware de microcontrôleur initiales qui n'interfacent pas avec l'antenne.

- Télémétrie à basse vitesse : Systèmes utilisant des fréquences inférieures à 1 GHz (comme LoRa) où la perte diélectrique du FR4 standard est négligeable.

Règles et spécifications des PCB de terminaux satellites (paramètres clés et limites)

Le tableau suivant présente les règles de conception essentielles pour un PCB de terminal satellite robuste. Le respect de ces valeurs garantit que la carte répond aux exigences strictes des PCB de satellites MEO et des fournisseurs de réseaux LEO.

| Règle | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Constante diélectrique (Dk) | 3,0 – 3,5 (couches RF) | Détermine la vitesse du signal et l'impédance ; la cohérence est essentielle pour l'adaptation de phase. | TDR (Réflectométrie dans le domaine temporel) | Erreurs de phase dans les réseaux d'antennes ; désadaptation de signal. |

| Facteur de Dissipation (Df) | < 0.0025 @ 10GHz | Minimise l'atténuation du signal (perte d'insertion) dans les bandes haute fréquence. | VNA (Analyseur de Réseau Vectoriel) | Perte de signal excessive ; budget de liaison/portée réduit. |

| Rugosité du Cuivre | VLP ou HVLP (Très Faible Profil) | Le cuivre rugueux augmente les pertes par effet de peau aux hautes fréquences (>10GHz). | SEM (Microscope Électronique à Balayage) | Perte d'insertion plus élevée que simulée ; élévation thermique. |

| Tolérance d'Impédance | ±5% (pistes RF), ±10% (Numérique) | Assure un transfert de puissance maximal et minimise les réflexions (VSWR). | Coupons d'Impédance / TDR | VSWR élevé ; la puissance réfléchie endommage les amplificateurs. |

| Rapport d'Aspect des Vias | 8:1 à 10:1 (Traversant) | Assure un placage fiable dans les trous profonds ; critique pour la continuité de la masse. | Analyse en coupe transversale | Fissures de barillet pendant le cyclage thermique ; circuits ouverts. |

| Enregistrement Couche à Couche | ±3 mil (0.075mm) | Critique pour les structures de couplage et les lignes couplées en parallèle. | Inspection aux Rayons X | Filtres/coupleurs mal alignés ; performances RF désaccordées. |

| Pas des Vias Thermiques | 0.5mm – 1.0mm (sous les pads) | Transfère efficacement la chaleur des PA vers le dissipateur thermique/plan de masse. | Simulation Thermique / Caméra IR | Surchauffe des composants ; arrêt thermique ou défaillance. |

| Finition de Surface | ENIG ou Argent par Immersion | Fournit une surface plane pour les composants à pas fin ; évite l'effet de peau du nickel (si Argent). | Visuel / XRF | Mauvaises soudures sur les BGA ; perte RF (si HASL utilisé). |

| Résistance au pelage | > 0,8 N/mm (après contrainte thermique) | Empêche les pastilles de se soulever pendant la reprise ou les cycles thermiques. | Test de pelage | Soulèvement des pastilles ; défaillance de fiabilité sur le terrain. |

| CTE (axe Z) | < 50 ppm/°C | Empêche les fissures du fût de via pendant le brasage et le fonctionnement. | TMA (Analyse Thermomécanique) | Connexions intermittentes ; défaillance précoce sur le terrain. |

Étapes de mise en œuvre des PCB de terminaux satellites (points de contrôle du processus)

La fabrication réussie d'un PCB de terminal satellite nécessite un flux de travail discipliné. APTPCB recommande les étapes suivantes pour garantir que le produit final correspond à l'intention de conception.

Bilan de liaison RF et sélection des matériaux

- Action : Sélectionner les stratifiés en fonction de la fréquence de fonctionnement (par exemple, Rogers RO4350B ou Isola I-Tera MT40).

- Paramètre clé : Df à la fréquence cible (par exemple, 30 GHz pour la bande Ka).

- Vérification : Confirmer la disponibilité des matériaux et le délai de livraison avec le fabricant.

Conception de l'empilement et configuration hybride

- Action : Concevoir un empilement hybride utilisant des matériaux haute fréquence pour les couches externes et du FR4 pour les couches numériques/d'alimentation internes afin de réduire les coûts.

- Paramètre clé : Épaisseur du noyau et style de verre du préimprégné (verre étalé préféré).

- Vérification : Vérifier la construction équilibrée pour éviter le gauchissement.

Simulation d'impédance et de phase

- Action : Simuler les traces RF critiques et les éléments d'antenne.

- Paramètre clé : Largeur de ligne et espacement des lacunes.

- Vérification : S'assurer que l'impédance simulée est conforme aux capacités du fabricant (généralement ±5%).

Disposition de la gestion thermique

- Action : Placer des vias thermiques sous les amplificateurs GaN/GaAs et concevoir des inserts de type "coin" si nécessaire.

- Paramètre clé : Densité des vias et épaisseur du placage (min 25µm).

- Vérification : Exécuter une simulation thermique pour s'assurer que les températures de jonction restent en dessous des limites.

Examen DFM (Design for Manufacturing)

- Action : Soumettre les fichiers Gerbers pour l'examen DFM afin de vérifier les largeurs/espacements minimaux des pistes et les rapports d'aspect.

- Paramètre clé : Largeur minimale des pistes (par exemple, 3 mil pour HDI).

- Vérification : Résoudre toute violation de "bague annulaire" ou risque de piège à acide.

Fabrication (Gravure et Laminage)

- Action : Gravure de précision et laminage séquentiel pour les cartes HDI.

- Paramètre clé : Facteur de gravure et précision d'enregistrement.

- Vérification : AOI (Inspection Optique Automatisée) des couches internes avant le laminage.

Application de la finition de surface

- Action : Appliquer ENIG, ENEPIG ou Immersion Silver.

- Paramètre clé : Consistance de l'épaisseur Or/Nickel.

- Vérification : Mesure XRF pour vérifier les spécifications d'épaisseur.

Tests électriques et RF

- Action : Effectuer des tests de liste de réseaux à 100% et une vérification d'impédance TDR.

- Paramètre clé : Formes d'onde TDR et résistance de continuité.

- Vérification : Générer un rapport de test confirmant que tous les coupons d'impédance ont réussi.

Dépannage des PCB de terminaux satellites (modes de défaillance et corrections)

Même avec des conceptions robustes, des problèmes peuvent survenir. Voici comment dépanner les défaillances courantes des PCB de terminaux satellites.

Symptôme: Perte d'insertion élevée (Gain faible)

- Causes: Df de matériau incorrect, profil de cuivre rugueux ou contamination de la surface.

- Vérifications: Vérifier les certificats de lot de matériau; vérifier la présence de résidus de masque de soudure sur les lignes RF.

- Correction: Passer au cuivre VLP; retirer le masque de soudure des pistes haute fréquence.

- Prévention: Spécifier clairement "solder mask defined" ou "non-solder mask defined" et utiliser des stratifiés à faible perte.

Symptôme: Signal intermittent / Circuits ouverts

- Causes: Fatigue des microvias, fissures du barillet dues à l'expansion de l'axe Z (désadaptation du CTE).

- Vérifications: Tests de choc thermique; analyse en coupe transversale des vias.

- Correction: Augmenter l'épaisseur du placage; choisir des matériaux avec un CTE d'axe Z inférieur.

- Prévention: Utiliser les vias empilés avec précaution; préférer les microvias décalés pour une meilleure fiabilité.

Symptôme: Surchauffe du PA / Arrêt thermique

- Causes: Vias thermiques insuffisants, vides dans l'interface de soudure ou mauvais contact du dissipateur thermique.

- Vérifications: Inspection aux rayons X des pastilles thermiques BGA/QFN (pourcentage de vides).

- Correction: Optimiser le profil de refusion pour réduire les vides; augmenter le nombre de vias thermiques.

- Prévention: Mettre en œuvre la technologie de PCB à âme métallique ou à pièce intégrée pour les sections de haute puissance.

Symptôme : Intermodulation passive (PIM)

- Causes : Matériaux ferromagnétiques (Nickel) dans le chemin du signal, mauvaises soudures ou connecteurs rouillés.

- Vérifications : Équipement de test PIM ; inspection visuelle de la finition de surface.

- Solution : Utiliser de l'argent d'immersion ou de l'OSP au lieu de l'ENIG pour les lignes strictement sensibles au PIM (bien que l'ENIG soit courant, le nickel peut être un problème à très haute puissance).

- Prévention : Éviter les coins vifs sur les pistes ; assurer des soudures propres et de haute qualité.

Symptôme : Distorsion du diagramme d'antenne

- Causes : Variation de la constante diélectrique (Dk) sur la carte ou désalignement des couches.

- Vérifications : Mesurer le Dk sur des coupons ; vérifier l'enregistrement couche à couche.

- Solution : Utiliser des matériaux avec une tolérance Dk plus stricte ; améliorer l'outillage d'enregistrement.

- Prévention : Utiliser des tissages "spread glass" pour minimiser l'effet de tissage des fibres.

Comment choisir une carte PCB de terminal satellite (décisions de conception et compromis)

Le choix de la bonne architecture pour une carte PCB de terminal satellite implique un compromis entre le coût, les performances et la fabricabilité.

1. Empilement hybride vs. pleine haute fréquence

- Hybride : Utilise des matériaux RF coûteux (par exemple, matériaux PCB Rogers) uniquement sur les couches supérieures/inférieures, avec du FR4 standard au milieu.

- Avantages : Coût nettement inférieur ; suffisant pour la plupart des terminaux terrestres.

- Inconvénients : Cycle de stratification complexe ; risque de déformation dû à un désaccord de CTE.

- Matériau RF complet : L'ensemble de la carte utilise un stratifié haute performance.

- Avantages : Meilleure cohérence électrique ; adaptation plus simple de la dilatation thermique.

- Inconvénients : Coût des matériaux très élevé ; mécaniquement plus souple (plus difficile à percer/router).

2. HDI vs. Trous traversants

- HDI (Interconnexion Haute Densité) : Essentiel pour les conceptions de PCB HDI comme les antennes à réseau phasé (Starlink/OneWeb) où le pas est extrêmement serré (< 0,65 mm).

- Compromis : Coût de fabrication plus élevé mais permet des conceptions compactes à panneau plat.

- Trous traversants : Convient aux alimentations de paraboles traditionnelles (BUC/LNB).

- Compromis : Coût inférieur mais limite la densité des composants et les performances en fréquence en raison des tronçons de via.

3. Sélection de la finition de surface

- ENIG : Standard industriel pour la planéité et la fiabilité. Bon pour le câblage.

- Argent d'immersion : Meilleur pour les très hautes fréquences (effet de peau) et moins cher, mais se ternit facilement s'il n'est pas manipulé correctement.

- HASL : Généralement évité pour les conceptions de PCB d'antenne satellite en raison de la surface inégale et des mauvaises performances RF.

Questions fréquentes (FAQ) sur les PCB de terminaux satellites (coût, délai, défauts courants, critères d'acceptation, fichiers DFM)

1. Quel est le délai typique pour un PCB de terminal satellite ? Le délai de livraison standard est de 10 à 15 jours ouvrables. Cependant, si la conception utilise des matériaux exotiques (comme des stratifiés Rogers ou Taconic spécifiques) qui ne sont pas en stock, le délai de livraison peut s'étendre à 3-4 semaines. Des options de fabrication rapide sont disponibles si les matériaux sont en stock.

2. Combien coûte une carte PCB de terminal satellite par rapport à une carte standard ? En raison de matériaux spécialisés (stratifiés RF), de tolérances plus strictes (contrôle d'impédance) et souvent de structures HDI, ces cartes coûtent généralement 3 à 5 fois plus cher que les cartes FR4 standard.

3. Quels sont les critères d'acceptation pour ces PCB ? La plupart des terminaux satellites exigent des performances conformes à la norme IPC-6012 Classe 3 (Haute Fiabilité). Cela impose des exigences plus strictes en matière d'épaisseur de placage, d'anneaux annulaires et de normes d'inspection visuelle par rapport à l'électronique grand public (Classe 2).

4. Pouvez-vous fabriquer des PCB pour les terminaux utilisateurs de satellites LEO ? Oui. Les terminaux LEO utilisent souvent des antennes à réseau phasé nécessitant des empilements HDI complexes, des vias aveugles/enterrés et un contrôle précis du Dk. Nous disposons de capacités spécifiquement adaptées à ces conceptions haute densité.

5. Comment prévenir l'« effet de tissage de fibres » dans ma carte PCB de terminal satellite ? L'effet de tissage de fibres provoque des variations d'impédance lorsque les pistes s'alignent avec le tissage de verre. Pour éviter cela, spécifiez du "verre étalé" (par exemple, 1067, 1078) ou acheminez les pistes à un léger angle (10°) par rapport au tissage.

6. Quels fichiers sont nécessaires pour une revue DFM ? Nous avons besoin des fichiers Gerber (RS-274X), d'un dessin détaillé de l'empilement (spécifiant les types de matériaux et les épaisseurs diélectriques), des fichiers de perçage (NC Drill) et de la netlist IPC. Pour les cartes RF, la spécification de la fréquence cible et des exigences d'impédance est cruciale.

7. Prenez-vous en charge les cartes à dos métallique ou à cuivre épais pour la gestion thermique ? Oui. Pour les terminaux haute puissance (BUC d'émission), nous proposons des PCB à âme métallique et des options de cuivre épais pour gérer la chaleur générée par les amplificateurs de puissance.

8. Quelle est la différence entre un PCB de terminal satellite et un PCB de satellite ? Un PCB de satellite vole dans l'espace (sur le satellite) et nécessite un durcissement aux radiations et un contrôle du dégazage (spécifications NASA/ESA). Un PCB de terminal satellite reste sur Terre (station au sol/terminal utilisateur) et se concentre sur la durabilité environnementale (pluie/humidité) et la rentabilité pour un déploiement de masse.

9. Comment testez-vous l'impédance contrôlée sur ces cartes ? Nous plaçons des coupons de test sur le panneau de production qui imitent les traces réelles. Nous utilisons la TDR (Réflectométrie dans le Domaine Temporel) pour mesurer l'impédance de ces coupons afin de nous assurer qu'ils se situent dans la tolérance spécifiée (par exemple, 50Ω ±5%).

10. Le contre-perçage est-il nécessaire pour les PCB de terminaux satellites ? Pour les lignes numériques à haute vitesse ou la RF haute fréquence traversant la carte, les stubs de via peuvent provoquer des réflexions. Le contre-perçage supprime la partie inutilisée du stub de via, améliorant ainsi l'intégrité du signal.

11. Pouvez-vous gérer les empilements à diélectriques mixtes (hybrides) ? Oui, les empilements hybrides sont très courants pour les terminaux satellites afin d'équilibrer les coûts et les performances. Nous sommes expérimentés dans le laminage de matériaux dissemblables (par exemple, FR4 + PTFE) sans problèmes de délaminage ou de déformation.

12. Quel est le nombre maximal de couches pour une carte à réseau phasé ? Nous pouvons fabriquer des cartes à grand nombre de couches (jusqu'à 40+ couches), mais la plupart des terminaux commerciaux à réseau phasé se situent dans la gamme de 8 à 16 couches en utilisant la technologie HDI.

Ressources pour les PCB de terminaux satellites (pages et outils connexes)

- Industrie des PCB Aérospatiale et Défense: Comprendre le contexte plus large des normes de fabrication à haute fiabilité.

- Capacités des PCB Haute Fréquence: Spécifications détaillées sur les matériaux RF et les tolérances de fabrication.

- Matériaux PCB Rogers: Données spécifiques sur les stratifiés les plus courants utilisés pour les terminaux satellites.

- Technologie PCB HDI: Lecture essentielle pour les ingénieurs concevant des terminaux à réseau phasé compacts.

- Conception d'empilement de PCB: Lignes directrices sur la façon de structurer votre carte hybride pour réussir.

Glossaire des PCB de terminaux satellites (termes clés)

| Terme | Définition |

|---|---|

| VSAT | Terminal à Très Petite Ouverture (Very Small Aperture Terminal) ; une station terrestre satellite bidirectionnelle avec une antenne parabolique. |

| Réseau phasé | Un réseau d'antennes qui crée un faisceau d'ondes radio pouvant être orienté électroniquement sans déplacer l'antenne. |

| BUC | Convertisseur élévateur de bloc (Block Upconverter) ; dispositif utilisé pour la transmission (liaison montante) des signaux satellites. |

| LNB | Convertisseur abaisseur de bloc à faible bruit (Low Noise Block downconverter) ; dispositif de réception monté sur l'antenne parabolique. |

| Bande Ka | Partie micro-ondes du spectre électromagnétique (26,5–40 GHz), de plus en plus utilisée pour l'internet par satellite à large bande passante. |

| Bande Ku | Spectre micro-ondes (12–18 GHz) principalement utilisé pour la télévision par satellite et les VSAT de données. |

| Dk (Constante diélectrique) | Une mesure de la capacité d'un matériau à stocker de l'énergie électrique ; affecte la vitesse du signal et l'impédance. |

| Df (Facteur de dissipation) | Une mesure du taux de perte de puissance d'un mode électrique dans un système dissipatif ; un facteur plus faible est préférable pour la RF. |

| CTE (Coefficient de dilatation thermique) | Mesure de l'expansion d'un matériau lorsqu'il est chauffé ; un désaccord provoque des problèmes de fiabilité. |

| Empilement hybride | Un empilement de PCB qui combine différents matériaux (par exemple, FR4 et Rogers) pour optimiser les coûts et les performances. |

| TDR | Réflectométrie dans le domaine temporel (Time Domain Reflectometry) ; une technique de mesure utilisée pour déterminer l'impédance des pistes de PCB. |

Demander un devis pour les PCB de terminaux satellites (revue DFM + prix)

Prêt à faire passer votre PCB de terminal satellite de la conception à la production ? APTPCB propose des revues DFM complètes pour détecter les problèmes RF et mécaniques avant le début de la fabrication. Pour obtenir un devis précis et une analyse DFM, veuillez fournir :

- Fichiers Gerber : Format RS-274X préféré.

- Plan de fabrication : Incluez les spécifications des matériaux, les détails de l'empilement et les exigences d'impédance.

- Quantité : Prototype (5–10 pièces) ou volume de production de masse.

- Exigences spéciales : Par exemple, IPC Classe 3, matériau Rogers spécifique ou instructions de contre-perçage.

Demandez votre devis de PCB de terminal satellite ici – Notre équipe d'ingénieurs examinera vos fichiers et vous répondra dans les 24 heures.

Conclusion finale : Prochaines étapes pour les PCB de terminaux satellites

La conception d'un PCB de terminal satellite réussi exige une compréhension approfondie de la science des matériaux, de l'ingénierie RF et des contraintes de fabrication. Que vous construisiez une unité VSAT statique ou un terminal mobile dynamique pour une constellation de PCB de satellite LEO, le choix du fabricant est aussi critique que la conception elle-même. En suivant les règles de contrôle d'impédance, de gestion thermique et de sélection appropriée des matériaux décrites dans ce guide, vous pouvez vous assurer que votre terminal offre une connectivité fiable et à haut débit dans n'importe quel environnement.