Sommaire

- Le Contexte : Ce qui rend la carte mère de serveur difficile

- Les Technologies Clés (Ce qui la fait réellement fonctionner)

- Vue de l'Écosystème : Cartes / Interfaces / Étapes de fabrication associées

- Comparaison : Options courantes et ce que vous gagnez / perdez

- Piliers de la Fiabilité et de la Performance (Signal / Alimentation / Thermique / Contrôle de Processus)

- L'Avenir : Où cela va (Matériaux, Intégration, IA/automatisation)

- Demander un devis / une révision DFM pour la carte mère de serveur (Ce qu'il faut envoyer)

- Conclusion finale Pour les ingénieurs et les équipes d'approvisionnement d'APTPCB (APTPCB PCB Factory), une "bonne" carte de serveur est définie par trois métriques non négociables : l'intégrité du signal à hautes fréquences (PCIe Gen 5/6), la stabilité thermique sous de lourdes charges de calcul, et une fiabilité de fabrication absolue. Cet article explore le récit technique derrière ces cartes complexes, détaillant les choix de conception qui distinguent une carte PCB standard d'une solution de serveur haute performance.

Points forts

- L'intégrité du signal est primordiale : Comment la sélection des matériaux et le déperçage préviennent la perte de signal dans les voies de données à haute vitesse.

- Gestion thermique : Le rôle du cuivre épais et des agencements optimisés pour le flux d'air dans le refroidissement des CPU à TDP élevé.

- Complexité de l'empilement des couches : Pourquoi les cartes de serveur nécessitent souvent 12 à 24+ couches avec des diélectriques mixtes.

- Précision de fabrication : La nécessité d'un contrôle strict de l'impédance et de techniques d'enregistrement avancées.

- Pérennisation : Préparer les conceptions pour les charges de travail d'IA et les interconnexions de nouvelle génération.

Le Contexte : Ce qui rend les cartes système de serveur difficiles

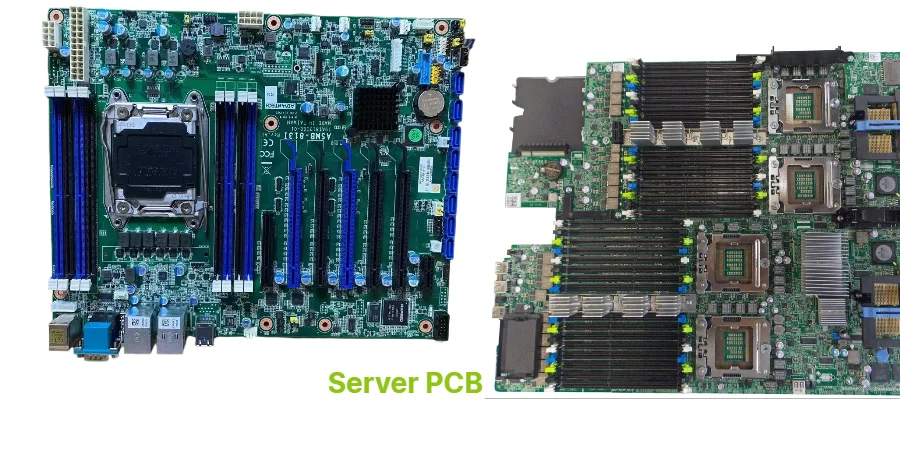

La conception et la fabrication d'une carte système de serveur est un exercice d'équilibre entre les contraintes d'espace physique et les exigences de performance électrique. Contrairement à l'électronique grand public où la miniaturisation est l'objectif principal, les cartes de serveur sont confrontées au défi de la densité dans des facteurs de forme fixes – typiquement les standards de châssis 1U, 2U ou 4U. Le principal défi réside dans le volume considérable de connexions. Une carte mère de serveur moderne à double socket doit acheminer des milliers de signaux entre les CPU, les emplacements mémoire DDR5 et les cartes d'extension PCIe. Cette densité de routage impose l'utilisation d'un nombre élevé de couches, dépassant souvent 16 ou 20 couches. À mesure que le nombre de couches augmente, le rapport d'aspect pour le placage des trous traversants devient plus difficile à gérer, nécessitant des capacités de placage avancées pour assurer la fiabilité du barillet.

De plus, la transition vers des débits de données plus élevés signifie que les matériaux FR4 standard sont souvent insuffisants. À des vitesses dépassant 25 Gbit/s par voie, la perte diélectrique devient un destructeur de signal. Les ingénieurs doivent intégrer des solutions de PCB pour serveurs et centres de données qui utilisent des stratifiés à faible perte, lesquels sont plus difficiles à traiter et plus coûteux que les matériaux traditionnels. Le défi est d'atteindre les performances électriques nécessaires sans rendre la carte impossible à fabriquer ou prohibitive en termes de coûts.

Les Technologies Clés (Ce qui fait que ça marche réellement)

Pour répondre aux exigences rigoureuses des centres de données modernes, plusieurs technologies de fabrication avancées sont utilisées. Ce ne sont pas des "ajouts" facultatifs, mais des exigences fondamentales pour la fonctionnalité.

Stratifiés à faible perte : Le verre époxy standard ne peut pas supporter les vitesses de signal des serveurs modernes. Les fabricants utilisent des matériaux avancés comme la série Megtron PCB (Megtron 6 ou 7) ou des grades Isola équivalents. Ces matériaux ont un facteur de dissipation (Df) et une constante diélectrique (Dk) plus faibles, préservant l'intégrité du signal sur de longues longueurs de piste.

Contre-perçage (Perçage à profondeur contrôlée) : Dans les conceptions à haute vitesse, la partie inutilisée d'un trou traversant plaqué (le « stub ») agit comme une antenne, provoquant des réflexions de signal. Le contre-perçage élimine ce stub en perçant le placage de cuivre du côté inutilisé, réduisant considérablement la distorsion du signal. Ce processus exige une précision extrême pour éviter d'endommager les couches internes actives.

Interconnexion haute densité (HDI) : Pour s'adapter aux nombres massifs de broches des CPU de serveurs modernes (souvent des BGA avec des milliers de billes), la technologie PCB HDI est fréquemment utilisée. Cela implique des microvias percés au laser, des vias aveugles et des vias enterrés pour acheminer les signaux des couches internes à la surface sans consommer d'espace précieux sur la carte.

Cuivre épais et plans d'alimentation : Les serveurs consomment une puissance significative. Pour fournir des centaines d'ampères aux processeurs avec une chute de tension minimale, les plans d'alimentation internes utilisent souvent du cuivre de 2oz ou 3oz. Ce cuivre épais aide également à répartir la chaleur latéralement sur la carte, agissant comme un dissipateur thermique intégré.

Vue d'ensemble de l'écosystème : Cartes associées / Interfaces / Étapes de fabrication

Une carte système de serveur n'opère pas en vase clos. Elle est le cœur central d'un écosystème matériel plus vaste. Comprendre ces relations est crucial pour une intégration système réussie.

La connexion du fond de panier : Dans de nombreux serveurs montés en rack, la carte système se connecte à un fond de panier PCB. Le fond de panier gère les disques de stockage remplaçables à chaud. L'interface entre la carte système et le fond de panier doit être robuste, utilisant souvent des connecteurs haute vitesse qui nécessitent un alignement mécanique précis lors de l'assemblage. Si la carte système se déforme pendant le refusion, cet alignement peut échouer.

Assemblage et test (PCBA) : Le processus d'assemblage des cartes de serveur est distinct en raison de la taille des composants et de la masse thermique de la carte. Les grands sockets BGA et les plans de cuivre épais nécessitent des fours de refusion soigneusement profilés pour garantir que les joints de soudure se forment correctement sans surchauffer les composants sensibles. Les fournisseurs de PCBA doivent utiliser l'inspection aux rayons X (AXI) pour vérifier la qualité des joints de soudure sous les grands processeurs et les emplacements mémoire, car l'inspection visuelle est impossible.

Cartes Riser et extension : Pour s'adapter verticalement dans un châssis 1U ou 2U, les emplacements PCIe sont souvent déplacés vers des cartes riser. La carte système doit acheminer des signaux haute vitesse vers les connecteurs de bord pour ces risers, introduisant un autre point de transition où le contrôle de l'impédance est critique.

Comparaison : Options courantes et ce que vous gagnez / perdez

Lors de la spécification d'une carte système de serveur, les ingénieurs sont confrontés à des compromis entre le coût, les performances et la fabricabilité. Le choix des matériaux et des finitions de surface peut modifier considérablement les capacités et la longévité de la carte.

Vous trouverez ci-dessous une matrice de décision pour aider à visualiser l'impact de ces choix techniques.

Matrice de décision : Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| Matériau : Perte moyenne vs. Perte ultra-faible | La perte moyenne réduit les coûts mais limite la longueur des pistes pour PCIe Gen5. La perte ultra-faible permet une portée plus longue mais augmente le coût des matières premières de 30 à 50 %. |

| Finition de surface : ENIG vs. OSP | L'ENIG offre une excellente planéité et une bonne durée de conservation, mais présente un risque de "black pad". L'OSP est moins cher et convient aux BGA, mais a une durée de conservation plus courte et est sensible à la manipulation. |

| Structure de via : Traversant vs. HDI | Le traversant est plus simple à fabriquer mais limite la densité de routage. Le HDI permet des BGA à pas plus fin et une meilleure intégrité du signal, mais ajoute des cycles de laminage. |

| Poids du cuivre : 1oz vs. 2oz+ | Un cuivre plus épais améliore la distribution de puissance et la dissipation thermique, mais nécessite un espacement plus large (facteur de gravure) et rend le contrôle d'impédance plus difficile. |

Piliers de la fiabilité et de la performance (Signal / Alimentation / Thermique / Contrôle de processus)

La fiabilité dans les environnements de serveurs ne concerne pas le fait qu'une panne se produise, mais quand. APTPCB se concentre sur l'extension de cette durée grâce à des contrôles de conception et de processus rigoureux.

Intégrité du signal (SI) : Pour les conceptions de PCB haute vitesse, le contrôle d'impédance est la base. Nous constatons généralement des exigences de tolérance de ±5% sur les paires différentielles. Au-delà de l'impédance, la perte d'insertion et la perte de retour doivent être minimisées. Ceci est réalisé par l'utilisation de tissages de verre étalés pour prévenir l'"effet de tissage de fibres", où les signaux voyageant sur des faisceaux de verre se déplacent plus lentement que ceux sur des espaces de résine, provoquant un décalage (skew).

Intégrité de l'alimentation (PI) : Les serveurs subissent des transitoires de courant rapides. Si l'impédance du réseau de distribution d'alimentation (PDN) est trop élevée, les rails de tension chuteront, provoquant des erreurs logiques. Des paires de plans à faible inductance et un placement stratégique des condensateurs de découplage sont essentiels. L'empilement de fabrication doit garantir que l'épaisseur diélectrique entre les plans d'alimentation et de masse est minimisée pour augmenter la capacité inter-plans.

Fiabilité thermique : Les cartes de serveur subissent des cycles thermiques constants. Le désajustement du coefficient de dilatation thermique (CTE) entre le cuivre, la résine et les composants peut entraîner des fissures en barillet dans les vias ou la fatigue des joints de soudure. L'utilisation de matériaux à Tg élevée (température de transition vitreuse) garantit que la carte reste mécaniquement stable aux températures de fonctionnement.

Contrôle de processus : L'inspection optique automatisée (AOI) est utilisée après chaque processus de gravure des couches internes. Pour les cartes de serveur de plus de 20 couches, un seul circuit ouvert ou court-circuit sur une couche interne rend la carte coûteuse entière inutilisable. La précision d'enregistrement – l'alignement parfait des 20 couches – est obtenue en utilisant le perçage aux rayons X pour les trous d'outillage et l'imagerie directe par laser (LDI).

L'avenir : Où cela va (Matériaux, Intégration, IA/automatisation)

La trajectoire du matériel serveur est dictée par la demande insatiable en IA et en cloud computing. À mesure que nous avançons vers PCIe Gen 6 et au-delà, la marge d'erreur disparaît.

Trajectoire de performance sur 5 ans (Illustratif)

| Métrique de performance | Aujourd'hui (typique) | Direction sur 5 ans | Pourquoi c'est important |

|---|---|---|---|

| Débits de données (PCIe) | 32 GT/s (Gen 5) | 128 GT/s (Gen 7) | Les modèles d'entraînement d'IA nécessitent une bande passante massive ; la rugosité du cuivre des PCB devient un facteur limitant. |

| Nombre de couches | 12 - 20 couches | 24 - 40+ couches | La densité de routage augmente à mesure que les puces deviennent plus petites mais que le nombre de broches augmente ; cela nécessite des diélectriques plus minces. |

| Dissipation thermique | Priorité au refroidissement par air | Prêt pour liquide/immersion | Les TDP des puces montent en flèche ; les cartes doivent être compatibles avec les fluides de refroidissement par immersion. |

Demander un devis / Examen DFM pour carte système de serveur (Ce qu'il faut envoyer)

Lors de la demande d'un devis ou d'une révision des directives DFM pour une carte système de serveur, la clarté est essentielle. Étant donné que ces cartes sont complexes, les paramètres de prototype standard ne s'appliquent souvent pas. Veuillez fournir les détails suivants pour garantir une évaluation précise :

- Fichiers Gerber : Format RS-274X ou ODB++ (préféré pour les données complexes).

- Diagramme d'empilement : Indiquez explicitement le nombre de couches, les poids de cuivre et les épaisseurs diélectriques.

- Exigences matérielles : Spécifiez le stratifié exact (par exemple, "Panasonic Megtron 6" ou "Isola Tachyon") ou des équivalents acceptables.

- Contrôle d'impédance : Une liste des impédances cibles (asymétriques et différentielles) et des couches auxquelles elles s'appliquent.

- Plan de perçage : Distinguez clairement les trous traversants métallisés, les trous non métallisés et les trous défoncés (backdrilled).

- Types de vias : Indiquez si des vias aveugles, enterrés ou des microvias sont utilisés (exigences HDI).

- Finition de surface : Par exemple, ENIG, Immersion Silver ou Or dur pour les connecteurs de bord.

- Quantités et délai de livraison : Attentes pour le prototype vs. la production de masse.

Conclusion finale

La carte système de serveur est le héros méconnu de l'ère numérique, un amalgame complexe de matériaux avancés, d'ingénierie précise et de normes de fabrication rigoureuses. Elle nécessite une approche holistique où l'intégrité du signal, la distribution de puissance et la gestion thermique sont considérées simultanément. Pour les ingénieurs cherchant à déployer une infrastructure fiable, il est essentiel de s'associer à un fabricant qui comprend ces nuances. APTPCB combine une connaissance approfondie de l'industrie avec des capacités de fabrication avancées pour fournir des cartes mères de serveur qui répondent aux exigences des centres de données d'aujourd'hui et aux charges de travail d'IA de demain. Que vous soyez en phase de prototypage ou en phase de mise à l'échelle pour un déploiement de masse, nous sommes prêts à soutenir votre vision technique.