Sommaire

- Le Contexte : Ce qui rend le PCB de radar latéral difficile

- Les Technologies Clés (Ce qui le fait réellement fonctionner)

- Vue d'ensemble de l'écosystème : Cartes / Interfaces / Étapes de fabrication associées

- Comparaison : Options courantes et ce que vous gagnez / perdez

- Piliers de la fiabilité et de la performance (Signal / Alimentation / Thermique / Contrôle de processus)

- L'Avenir : Où cela va (Matériaux, Intégration, IA/automatisation)

- Demander un devis / une révision DFM pour le PCB de radar latéral (Ce qu'il faut envoyer)

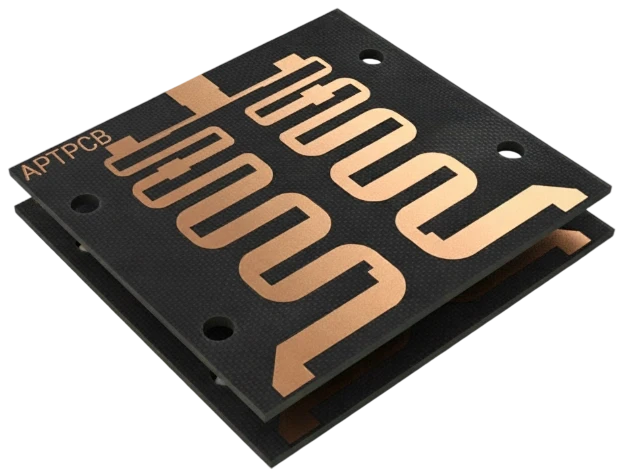

- Conclusion finale Une PCB de radar latéral est une carte de circuit imprimé spécialisée conçue pour héberger des émetteurs-récepteurs radiofréquence (RF) et des réseaux d'antennes fonctionnant typiquement à 24GHz, 77GHz ou 79GHz. Contrairement aux cartes de contrôle standard, ces PCB agissent comme des composants actifs dans la chaîne de signal RF ; la gravure du cuivre elle-même forme les éléments d'antenne. Un "bon" PCB de radar latéral se définit par sa capacité à maintenir une faible perte d'insertion, des propriétés diélectriques constantes sur de larges plages de température (-40°C à +125°C), et une intégrité structurelle sous vibration constante, garantissant que le véhicule "voit" son environnement avec précision pendant toute sa durée de vie.

Points forts

- Changement de fréquence: L'industrie migre de 24GHz (bande passante étroite) vers 77GHz/79GHz (haute résolution), nécessitant des tolérances de fabrication plus strictes.

- Empilements hybrides: Pour équilibrer performance et coût, la plupart des radars latéraux utilisent une construction hybride — des stratifiés haute fréquence pour la couche RF et du FR4 standard pour les couches de contrôle numérique.

- Précision de la gravure: À 77GHz, une variation de largeur de piste de seulement 10 microns peut modifier considérablement l'impédance de l'antenne et la forme du faisceau.

- Sensibilité de la finition de surface: L'effet de peau aux fréquences millimétriques rend le choix de la finition de surface (par exemple, Argent par immersion vs. ENIG) critique pour l'intégrité du signal.

- Gestion thermique: Les boîtiers compacts et scellés nécessitent des chemins de dissipation thermique efficaces directement à travers la structure du PCB.

Le Contexte : Ce qui rend les PCB de radar latéral difficiles

L'environnement d'ingénierie pour les PCB de radars latéraux est défini par un conflit entre la physique et l'économie. Alors qu'un radar longue portée frontal est un composant premium où la performance est primordiale, les radars latéraux sont souvent déployés par paires (coins arrière) ou par quatre (les quatre coins). Ce facteur de multiplication exerce une pression immense sur la nomenclature (BOM). Les fabricants ne peuvent pas simplement utiliser les matériaux PTFE les plus chers, remplis de céramique, pour l'ensemble de l'empilement de la carte sans dépasser le budget.

De plus, l'emplacement physique de ces capteurs introduit des contraintes uniques. Les radars latéraux sont généralement montés à l'intérieur des pare-chocs ou des rétroviseurs latéraux. Ils n'ont pas le luxe d'une ligne de visée dégagée ; ils doivent transmettre à travers le carénage du véhicule (plastique du pare-chocs et peinture), qui agit comme un radôme. La conception du PCB doit tenir compte de l'atténuation du signal causée par le pare-chocs. Toute incohérence dans la puissance de sortie ou la précision de phase du PCB complique l'étalonnage nécessaire pour compenser l'interférence du pare-chocs. Chez APTPCB (Usine de PCB APTPCB), nous observons que la transition vers les bandes 77 GHz et 79 GHz a considérablement réduit la marge d'erreur. La longueur d'onde à 77 GHz est d'environ 3,9 mm. Les éléments de patch d'antenne représentent des fractions de cette taille. Par conséquent, les tolérances de fabrication standard des PCB (par exemple, ±20 % sur la largeur des pistes) sont inacceptables. Le défi consiste à atteindre une précision "de type semi-conducteur" sur un site de fabrication de PCB grand format, en garantissant que le module radar du pare-chocs gauche fonctionne de manière identique à celui du droit.

Les technologies clés (Ce qui les fait réellement fonctionner)

Pour répondre aux exigences rigoureuses des radars à ondes millimétriques, les PCB de radar latéral s'appuient sur un ensemble spécifique de technologies qui les différencient de l'électronique automobile standard.

1. Empilements de couches hybrides

La caractéristique la plus déterminante d'un PCB de radar latéral moderne est l'empilement hybride. Une carte typique à 4 ou 6 couches utilisera un stratifié haute performance haute fréquence (tel que Rogers RO3003, RO4350B ou Isola Astra MT77) pour la couche supérieure où les signaux RF circulent. Les couches inférieures, qui gèrent la distribution d'énergie et la communication numérique (CAN-FD ou Ethernet automobile), sont fabriquées à partir de FR4 standard à Tg élevé.

- L'avantage : Cette approche réduit considérablement les coûts des matériaux par rapport à une carte entièrement en PTFE tout en maintenant les performances RF là où cela compte.

- Le défi : Le collage de matériaux différents exige une expertise. Le PTFE et le FR4 ont des coefficients de dilatation thermique (CTE) différents et nécessitent des cycles de laminage différents. S'il n'est pas géré correctement pendant la conception de l'empilement de PCB et le processus de pressage, la carte peut se déformer ou se délaminer pendant le brasage par refusion.

2. Gravure d'antenne de précision

Le réseau d'antennes – généralement une série d'antennes patch ou un guide d'ondes fendu – est gravé directement dans la couche de cuivre supérieure. À 77 GHz, la "profondeur de peau" (où le courant circule) est extrêmement faible.

- Contrôle de la largeur des lignes : Les fabricants doivent utiliser des procédés avancés d'imagerie directe par laser (LDI) et de gravure sous vide pour maintenir les tolérances de largeur de trace à ±10 μm ou mieux.

- Profil du cuivre : La rugosité de la feuille de cuivre est importante. Le cuivre standard est trop rugueux pour les signaux à 77 GHz, agissant comme une chaîne de montagnes qui ralentit l'onde. Les PCB de radar latéral utilisent du cuivre à très faible profil (VLP) ou du cuivre traité en surface inversée (RTF) pour minimiser la perte d'insertion.

3. Technologie des micro-vias

La connexion de la couche RF supérieure aux plans de masse internes nécessite des chemins à faible inductance. Les micro-vias percés au laser sont essentiels ici. Ils offrent le chemin le plus court possible vers la masse, minimisant l'inductance parasite qui pourrait déformer le signal haute fréquence. Dans les conceptions de PCB HDI pour radar, ces vias sont souvent remplis et plaqués (via-in-pad) pour permettre le montage direct des composants, économisant ainsi un espace critique.

4. Structures à Cavité (Optionnel)

Dans certaines conceptions avancées, le MMIC (Monolithic Microwave Integrated Circuit) est placé dans une cavité encastrée au sein du PCB. Cela raccourcit la longueur du fil de liaison entre la puce et la carte, réduisant l'inductance et améliorant l'efficacité du transfert de signal. Bien que plus coûteuse à fabriquer, cette technique devient pertinente pour les radars d'imagerie 4D haute performance.

Vue d'ensemble de l'écosystème : Cartes / Interfaces / Étapes de fabrication associées

Un PCB de radar latéral n'existe pas dans le vide ; il fait partie d'un écosystème étroitement intégré comprenant le boîtier mécanique, les interfaces thermiques et l'assemblage en aval.

L'interface avec l'assemblage (PCBA) : Le processus d'assemblage de ces cartes est exigeant. Le MMIC radar est généralement un boîtier BGA (Ball Grid Array) ou QFN (Quad Flat No-lead) avec un pas fin. Étant donné que la carte utilise un empilement hybride, le profil thermique pendant la refusion doit être soigneusement ajusté pour garantir que le stratifié rempli de céramique et le FR4 durcissent correctement sans se déformer. Les lignes d'assemblage SMT doivent également manipuler la carte avec précaution pour éviter de rayer les zones d'antenne, car une rayure sur une antenne patch peut altérer de manière permanente sa fréquence de résonance.

Matériaux d'Interface Thermique (TIM) : Les puces radar génèrent une chaleur importante, et comme le module est scellé contre l'humidité (IP67/IP69K), il n'y a pas de circulation d'air. Le PCB doit agir comme un dissipateur thermique. Les concepteurs utilisent souvent des réseaux denses de vias thermiques sous le MMIC pour conduire la chaleur vers un support métallique ou le boîtier en aluminium. Dans certains cas, des PCB à âme métallique ou des couches de cuivre épaisses sont utilisées, bien que les stratifiés hybrides FR4/RF restent la norme pour les radars latéraux en raison de leurs propriétés RF supérieures par rapport aux IMS (Insulated Metal Substrate) standard.

Tests et étalonnage : Une fois assemblé, le PCB de radar latéral subit des tests rigoureux en fin de ligne (EOL). Cela implique de placer le module dans une chambre anéchoïque pour vérifier le diagramme d'antenne. Si les tolérances de fabrication du PCB déviaient – par exemple, si l'épaisseur diélectrique variait de 5 % – l'angle du faisceau pourrait se décaler, ce qui amènerait le radar à mal évaluer la position d'un objet. Cela souligne pourquoi le contrôle des processus au niveau de la carte nue est directement lié à la classification de sécurité du véhicule final.

Comparaison : Options courantes et ce que vous gagnez / perdez

Lors de la spécification d'un PCB de radar latéral, les ingénieurs sont souvent confrontés à des choix concernant la sélection des matériaux et les finitions de surface. Les compromis tournent généralement autour de l'intégrité du signal par rapport au coût et à la durabilité. Le choix de la finition de surface est particulièrement controversé. Le HASL (Hot Air Solder Leveling) n'est jamais utilisé car la surface inégale perturbe la nature planaire de l'antenne. Le débat se situe généralement entre le Nickel Chimique Or Immersion (ENIG) et l'Argent Immersion (ImAg). L'ENIG est robuste mais la couche de nickel possède des propriétés magnétiques qui peuvent provoquer une perte d'insertion à hautes fréquences. L'Argent Immersion est excellent pour la RF mais peut ternir s'il n'est pas manipulé correctement.

Matrice de décision : Choix technique → Résultat pratique

| Choix technique | Impact direct |

|---|---|

| Matériau : PTFE pur (par exemple, Rogers RO3003) | Meilleures performances et stabilité RF ; coût le plus élevé et traitement mécanique difficile (matériau souple). |

| Matériau : Hybride (PTFE + FR4) | Coût/performance équilibré ; standard pour les radars latéraux grand public ; nécessite des cycles de laminage complexes. |

| Finition : Argent par immersion (ImAg) | Perte d'insertion la plus faible (pas de nickel) ; sensible à la manipulation et aux environnements soufrés (nécessite un stockage soigneux). |

| Finition : ENIG (Nickel/Or) | Excellente durée de conservation et soudabilité ; perte d'insertion plus élevée à >70GHz en raison de l'effet de peau du nickel. |

Piliers de la fiabilité et de la performance (Signal / Puissance / Thermique / Contrôle de processus)

La fiabilité des radars automobiles est non négociable. Une défaillance d'un radar latéral pourrait signifier qu'un véhicule change de voie dans un espace déjà occupé. APTPCB met l'accent sur quatre piliers de fiabilité pour ces composants.

1. Intégrité du signal (Stabilité Dk/Df) La constante diélectrique (Dk) du stratifié doit rester stable sur toute la plage de températures de fonctionnement. Si la Dk se décale lorsque la voiture chauffe au soleil, la fréquence du radar dérivera. Nous vérifions les matériaux à l'aide des méthodes de test IPC-TM-650 pour nous assurer que la tolérance de Dk est de ±0,05.

2. Stabilité dimensionnelle (Facteur de gravure) Comme mentionné, la géométrie du patch d'antenne détermine la forme du faisceau. Nous utilisons une inspection optique automatisée (AOI) spécifiquement réglée pour les caractéristiques RF afin de mesurer les largeurs de piste. Le "facteur de gravure" – le rapport entre la gravure verticale et la gravure latérale – doit être compensé lors de l'étape d'ingénierie CAM pour garantir que le trapèze de cuivre final corresponde à la simulation.

3. Fiabilité thermique Les radars latéraux sont soumis à des chocs thermiques. Les vias reliant la couche RF au plan de masse doivent résister à des milliers de cycles de dilatation et de contraction. Nous effectuons des tests de contrainte d'interconnexion (IST) pour vérifier l'intégrité du placage de cuivre dans le barillet du via.

4. Protection environnementale L'argent d'immersion étant courant, la carte doit être exempte de contamination ionique avant le revêtement. Nous employons des processus de nettoyage stricts et recommandons souvent un revêtement conforme pendant l'assemblage pour protéger l'argent exposé de l'oxydation et de l'attaque sulfurique pendant les 15 ans de durée de vie du véhicule.

| Caractéristique | Tolérance PCB standard | Exigence PCB pour radar latéral |

|---|---|---|

| Largeur de piste | ±20% | ±10% ou ±10μm (le plus strict des deux) |

| Épaisseur diélectrique | ±10% | ±5% |

| Rugosité de surface | Feuille standard | VLP / HVLP (Ra < 0.5μm) |

| Enregistrement du masque de soudure | ±50μm | ±25μm (critique près des patchs d'antenne) |

L'avenir : Où cela va (Matériaux, Intégration, IA/automatisation)

L'évolution des PCB de radar latéral est tirée par la demande de détection "4D" – ajoutant l'élévation aux données existantes de portée, d'azimut et de vitesse. Cela nécessite plus de canaux d'antenne (réseaux MIMO), ce qui augmente la densité de la carte. Nous observons une évolution vers des structures RF multicouches où plusieurs couches haute fréquence sont liées ensemble, allant au-delà de la simple superposition hybride "une couche RF sur le dessus".

De plus, l'industrie explore les technologies "Antenna-in-Package" (AiP), où l'antenne est intégrée directement dans le boîtier de la puce. Cependant, dans un avenir prévisible, les antennes basées sur PCB restent la solution la plus rentable pour atteindre le gain et la taille d'ouverture nécessaires pour la détection à moyenne portée.

Trajectoire de performance sur 5 ans (Illustratif)

| Métrique de performance | Aujourd'hui (typique) | Orientation à 5 ans | Pourquoi c'est important |

|---|---|---|---|

| **Fréquence de fonctionnement** | 76-77 GHz | 77-81 GHz (Bande large) | Une bande passante plus large permet une résolution plus élevée pour séparer les objets rapprochés. |

| **Nombre de couches** | 4-6 couches (Hybride) | 8-12 couches (Hybride HDI) | Prend en charge les réseaux d'antennes MIMO complexes pour les capacités d'imagerie 4D. |

| **Technologie des matériaux** | PTFE chargé de céramique | Mélanges sans verre / PPE | Réduction supplémentaire du Df (facteur de dissipation) pour minimiser la perte de signal à >80GHz. |

Demander un devis / Examen DFM pour PCB de radar latéral (Ce qu'il faut envoyer)

Lorsque vous engagez un fabricant pour des PCB de radar latéral, la clarté des exigences RF est aussi importante que les fichiers Gerber. Un dossier de devis PCB standard est souvent insuffisant car il manque les données spécifiques sur les matériaux et les tolérances nécessaires pour les performances en ondes millimétriques. Pour obtenir un devis précis et un examen significatif de la conception pour la fabrication (DFM), assurez-vous que votre dossier comprend les éléments suivants :

- Désignations de matériaux spécifiques : Ne dites pas simplement "Matériau haute fréquence". Spécifiez le stratifié exact (par exemple, "Rogers RO3003 5mil" ou "Isola Astra MT77"). Si des équivalents sont autorisés, indiquez explicitement les valeurs Dk et Df requises.

- Détail de l'empilement hybride : Définissez clairement quelles couches sont RF (haute fréquence) et quelles sont numériques (FR4). Fournissez un dessin d'empilement montrant l'agencement du préimprégné et du noyau.

- Tolérances des couches d'antenne : Mettez en évidence les caractéristiques de l'antenne dans les fichiers Gerber et spécifiez la tolérance de largeur de ligne requise (par exemple, ±15μm).

- Finition de surface : Spécifiez Argent par immersion, ENIG ou ENEPIG, et notez s'il y a des zones "à éviter" pour le masque de soudure près des éléments d'antenne.

- Profil du cuivre : Si du cuivre VLP ou HVLP est requis, cela doit être indiqué dans les notes de fabrication.

- Exigences de test : Indiquez si des tests TDR (impédance) ou des tests spécifiques de perte d'insertion sont requis sur des coupons ou des cartes de production.

- Volume et délai de livraison : Quantités de prototypes (5-50) par rapport aux prévisions de production, car cela affecte les stratégies d'approvisionnement en matériaux.

Conclusion finale

Les PCB de radar latéral représentent une intersection critique entre la science des matériaux avancés et la fabrication à grand volume. Ce ne sont plus des composants de niche réservés aux véhicules de luxe ; ils sont les yeux et les oreilles standard des systèmes de sécurité automobile modernes. Le passage à 77 GHz et la demande de résolution plus élevée imposent des exigences strictes en matière de précision de gravure, de stabilité des matériaux et d'enregistrement des couches qui vont bien au-delà de la fabrication standard de PCB. Le succès dans ce domaine exige un partenariat avec un fabricant qui comprend qu'une carte de circuit imprimé (PCB) n'est pas seulement un support pour les composants, mais une partie active du circuit RF. En sélectionnant soigneusement les empilements hybrides, en définissant des tolérances précises et en validant les performances par des tests rigoureux, les ingénieurs peuvent déployer des systèmes radar fiables et performants qui améliorent la sécurité routière. Pour ceux qui sont prêts à passer de la simulation à la réalité physique, APTPCB offre les capacités spécialisées et le soutien technique nécessaires pour naviguer dans les complexités de la fabrication de PCB à ondes millimétriques.