La conception de pochoirs SMT (Surface Mount Technology) est le processus d'ingénierie consistant à définir les géométries d'ouverture, l'épaisseur de la feuille et les propriétés des matériaux pour contrôler le volume précis de pâte à souder déposée sur une carte de circuit imprimé (PCB). Cette étape de fabrication critique détermine le succès du processus de soudage, car environ 60 à 70 % de tous les défauts d'assemblage SMT proviennent de paramètres d'impression incorrects. Une conception robuste équilibre les limites physiques de la feuille de pochoir avec les exigences de mouillage des composants électroniques.

Points clés à retenir

- Fonction principale : Le pochoir agit comme un outil de contrôle volumétrique ; le volume de pâte déposé est égal à la surface de l'ouverture multipliée par l'épaisseur de la feuille.

- Métrique critique (rapport de surface) : Le rapport de surface (AR) doit être ≥ 0,66 pour les processus standard afin de garantir que la pâte se détache du pochoir plutôt que de coller aux murs.

- Metrique critique (rapport d'aspect) : Le rapport d'aspect (largeur/épaisseur) doit être ≥ 1,5 pour éviter le colmatage.

- Idée fausse : Un rapport ouverture/pastille de 1:1 est rarement correct ; la plupart des conceptions nécessitent une réduction globale de 10 à 20 % pour éviter les pontages et les billes de soudure.

- Conseil de validation : Utilisez les données d'inspection de la pâte à souder (SPI) pour vérifier que l'efficacité du transfert dépasse 80 % lors de l'inspection du premier article (FAI).

- Choix des matériaux : L'acier inoxydable (SUS304) est la norme de l'industrie, mais les conceptions à pas fin (< 0,5 mm) nécessitent de l'acier à grain fin ou des feuilles électroformées au nickel.

- Règle de décision : Si le pas du composant est ≤ 0,4 mm, vous devez utiliser un nanorevêtement ou un traitement de surface anti-flux pour conserver la définition de l'impression.

Contenu

- Ce que cela signifie réellement (portée et limites)

- Metriques importantes (Comment les évaluer)

- Comment choisir (Guide de sélection par scénario)

- Points de contrôle de mise en œuvre (de la conception à la fabrication)

- Erreurs courantes (et approche correcte)

- FAQ (coût, délai de livraison, matériaux, tests, critères d'acceptation)

- Glossaire (termes clés)

- Conclusion (prochaines étapes)

Ce que cela signifie réellement (portée et limites)

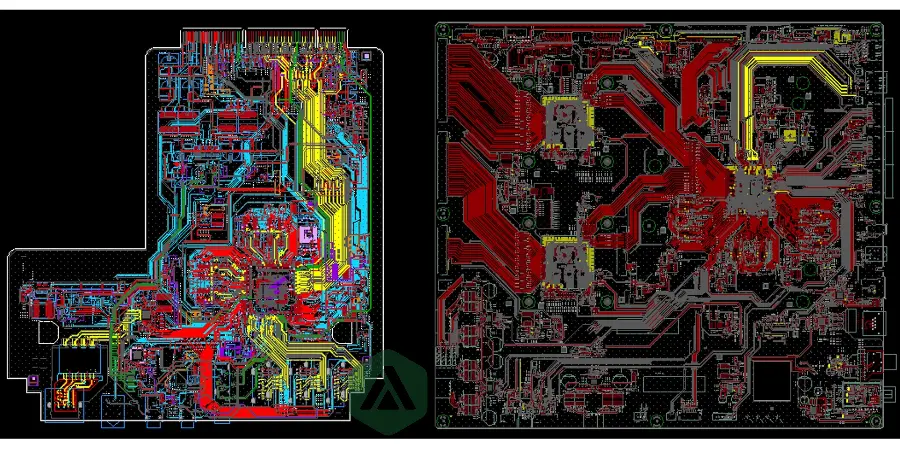

Un tutoriel de conception de pochoirs SMT couvre bien plus que la simple découpe de trous dans le métal. Il définit l'interaction entre le plot PCB, la rhéologie de la pâte à souder et la mécanique de la raclette. La portée de la conception du pochoir comprend la sélection de la méthode de montage (avec ou sans cadre), la technologie de fabrication (découpée au laser ou électroformée) et les modifications d'ouverture spécifiques requises pour les composants difficiles tels que les Quad Flat No-Leads (QFN) ou les Ball Grid Arrays (BGA).

Les limites de ce processus sont définies par les capacités de fabrication. Par exemple, une découpeuse laser standard a un diamètre de faisceau d'environ 20 µm à 40 µm. Cette limite physique dicte le rayon de coin minimum d'une ouverture. Si un dessin nécessite des coins plus nets que ceux que le laser peut couper, le démoulage de la pâte en souffrira. De plus, la conception doit tenir compte des processus en aval. Si la carte nécessite un assemblage mixte, la conception du pochoir doit s'aligner sur la conception de soudure sélective ou le guide de montage de soudure à la vague pour garantir qu'aucune pâte n'interfère avec le masquage ou l'outillage ultérieur.

Une conception correcte garantit « l'efficacité de transfert » : le pourcentage du volume de pâte qui est réellement transféré de l'ouverture au tampon. Un volume théorique de 100 % est rarement atteint ; un processus bien conçu cible 80 % à 110 % de transfert de volume. Tout ce qui est inférieur à 70 % entraîne généralement des joints de soudure insuffisants (s'ouvre), tandis que tout ce qui est supérieur à 120 % risque de court-circuiter (pontage).

Mesures importantes (comment les évaluer)

Pour garantir une production à haut rendement, les ingénieurs doivent évaluer des paramètres géométriques et de processus spécifiques. Ces chiffres déterminent si un pochoir fonctionnera physiquement ou échouera immédiatement sur la ligne.

Limites de géométrie et de conception

Le tableau suivant présente les limites strictes de la géométrie du pochoir. Les violer nécessite généralement une modification de l’épaisseur de la feuille ou de la taille de l’ouverture.

| Métrique | Limite standard | Limite de haute fiabilité | Pourquoi c'est important | Comment vérifier |

|---|---|---|---|---|

| Rapport de surface (AR) | $\ge 0,66$ | $\ge 0,70$ | Détermine si la pâte se détache de l'ouverture. | Calculer : $Zone / (Périmètre \times Épaisseur)$. |

| Rapport d'aspect | $\ge 1,5$ | $\ge 1,6$ | Empêche la pâte de se boucher à l'intérieur de l'ouverture. | Calculer : $Largeur d'ouverture / Épaisseur de la feuille$. |

| Rugosité du mur | $< 5 \mum$ | $< 3 \mu m$ | Les parois rugueuses retiennent la pâte, réduisant ainsi l'efficacité du transfert. | Inspection au microscope ou profilomètre. |

| Précision de position | $\pm 15 \mu m$ | $\pm 10 \mu m$ | Garantit que l'ouverture s'aligne exactement avec le tampon PCB. | Balayage CMM (Machine à Mesurer Coordonnées). |

| Tension du papier | $> 35 N/cm$ | $> 40 N/cm$ | Empêche la « frappe » ou le maculage pendant la séparation. | Mesure par tensiomètre en 5 points. |

| Contraste fiduciaire | Élevé | Élevé | La vision industrielle doit reconnaître instantanément les marques d’alignement. | Contrôle visuel ; vérifier l'obscurité à moitié gravée. |

Mesures de processus et de performances

Une fois le pochoir dans la machine, ces mesures définissent le succès.

| Métrique | Plage acceptable | Seuil critique | Pourquoi c'est important | Comment vérifier |

|---|---|---|---|---|

| Efficacité de transfert | 80% – 120% | $<70%$ | Une faible efficacité provoque des joints ouverts ; élevé provoque des courts-circuits. | Inspection SPI (Mesure du volume). |

| Fréquence de nettoyage | Toutes les 3 à 5 impressions | Chaque 1 impression | Un nettoyage fréquent ralentit le débit et indique une mauvaise libération. | Surveillez le temps de cycle et les défauts d’impression. |

| Hauteur de collage | Épaisseur de la feuille $\pm 15%$ | $\pm 25%$ | Une hauteur constante prouve une pression et une libération constantes. | Carte de hauteur SPI. |

| Largeur du pont | $\ge 150 \mu m$ | $< 100 \mum$ | Les fines toiles d'acier situées entre les ouvertures se brisent facilement. | Vérification des règles de conception (DRC) sur Gerber. |

Comment choisir (Guide de sélection par scénario)

La sélection des bons paramètres de pochoir est une série de décisions « si-alors » basées sur la densité des composants et la technologie des PCB. Utilisez ces 10 règles pour guider votre configuration.

- Si le plus petit pas de composant est < 0,5 mm (par exemple, BGA ou QFN à pas fin), choisissez une épaisseur de feuille de 100 µm (4 mil) ou 120 µm (5 mil) pour maintenir des rapports de surface appropriés.

- Si la conception contient des passifs standard 1206/0805 et des CI au pas de 1,27 mm, choisissez une feuille standard 127 µm (5 mil) ou 150 µm (6 mil) pour des joints de soudure robustes.

- Si le PCB comporte un mélange de gros connecteurs (nécessitant un volume élevé) et de BGA à pas fin (nécessitant un faible volume), choisissez un Step-Stencil (abaisseur pour un pas fin ou élévateur pour les connecteurs).

- Si le composant est un QFN avec un grand coussin de masse central, choisissez une conception d'ouverture de fenêtre avec 50 % à 80 % de couverture de zone pour empêcher le composant de flotter et de se vider.

- Si vous effectuez une production en grand volume (> 50 000 cycles), choisissez un traitement Nanocoating pour améliorer le démoulage de la pâte et réduire la fréquence de nettoyage sous le pochoir.

- Si la largeur de l'ouverture est inférieure à 0,25 mm, choisissez le post-traitement électropolissage pour lisser les parois de l'ouverture et améliorer l'efficacité du transfert.

- Si vous faites du prototypage et avez besoin de minimiser les coûts, choisissez un système Sans cadre (Foil uniquement) compatible avec un cadre de tension universel (par exemple, VectorGuard).

- Si la carte utilise des composants passifs 0201 ou 01005, choisissez les formes d'ouverture Home Plate ou Inverted Home Plate pour réduire les billes de soudure sur les flancs des composants.

- Si le PCB nécessite un soudage à la vague ultérieur, choisissez des réductions d'ouverture qui éloignent la pâte des trous traversants pour garantir la compatibilité avec le guide de montage de soudure à la vague.

- Si la durée de vie du pochoir doit dépasser 100 000 impressions, choisissez SUS304-H (haute tension) l'acier inoxydable plutôt que l'acier à tension standard pour maintenir la précision de l'enregistrement au fil du temps.

Points de contrôle de mise en œuvre (de la conception à la fabrication)

Suivez ce flux de travail en 10 étapes pour passer d'une configuration PCB à un pochoir prêt pour la production. Chaque étape comprend un contrôle de réception spécifique.

Exporter la couche de collage (Gerber/ODB++)

- Action : Générez le calque de masque de collage à partir du logiciel ECAD. Assurez-vous qu'il est 1:1 avec les plots de cuivre au départ.

- Contrôle d'acceptation : Vérifiez l'extension du fichier et qu'aucune fonctionnalité non collée (comme les contours du tableau) ne se trouve sur le calque de collage.

Appliquer la réduction globale

- Action : Appliquer une réduction globale de 10 % à 15 % par zone ou 0,05 mm par côté. Cela compense l'étalement de la pâte lors de la refusion.

- Contrôle d'acceptation : Mesurez un tampon standard 0603 ; l'ouverture doit être plus petite que le tampon de cuivre.

Calculer les ratios de superficie (AR)

- Action : Exécutez un script ou une vérification manuelle des plus petites ouvertures par rapport à l'épaisseur de la feuille choisie.

- Contrôle d'acceptation : Toutes les valeurs AR doivent être ≥ 0,66. Sinon, réduisez l’épaisseur de la feuille ou agrandissez l’ouverture (si l’espacement le permet).

Optimiser les QFN/coussins thermiques

- Action : Segmentez les grands coussinets thermiques en une grille (vitre de fenêtre). La largeur de la bande entre les panneaux doit être ≥ 0,2 mm.

- Contrôle d'acceptation : La couverture totale de pâte sur le tampon thermique est comprise entre 50 % et 80 %.

Ajuster pour un pas fin (BGA/0201)

- Action : Changez la forme de l'ouverture des BGA en « cercle » (carré avec coins arrondis) ou en cercles. Appliquez des réductions spécifiques pour les 0201 afin d’éviter les désactivations.

- Contrôle d'acceptation : Le diamètre de l'ouverture du BGA est ≤ diamètre du tampon.

Placer des marques de repère

- Action : Ajoutez des repères à moitié gravés ou découpés. Ceux-ci doivent correspondre exactement aux emplacements des repères du PCB.

- Contrôle d'acceptation : Au moins 3 repères sont présents (2 globaux, 1 local pour le pas fin) et clairement définis.

Sélectionnez l'épaisseur et le matériau de la feuille

- Action : Finalisez l'épaisseur (par exemple, 127 µm) en fonction du contrôle AR. Préciser la qualité de l'acier inoxydable.

- Contrôle d'acceptation : L'épaisseur sélectionnée est répertoriée dans le dessin de fabrication.

Définir le cadre et le texte

- Action : Choisissez la taille du cadre (par exemple, 29" x 29") et ajoutez un texte d'identification (numéro de pièce, épaisseur, date) à la bordure du pochoir.

- Contrôle d'acceptation : Le texte est du côté de la raclette (lisible) et n'interfère pas avec la zone d'impression.

Fabrication (découpe laser et post-traitement)

- Action : Envoyer au fabricant de pochoirs PCB. Demandez un polissage électrolytique si nécessaire.

- Contrôle d'acceptation : Le fabricant confirme l'intégrité des données et la capacité à réduire les tolérances spécifiées.

Contrôle qualité entrant (CIQ)

- Action : Dès réception, mesurez la tension et inspectez les ouvertures critiques.

- Contrôle d'acceptation : Tension > 35 N/cm ; Les tailles d'ouverture correspondent à Gerber à ± 9µm.

Erreurs courantes (et la bonne approche)

Même les ingénieurs expérimentés tombent dans ces pièges. Voici comment les identifier et les réparer.

Erreur : mise à l'échelle de l'ouverture 1:1

- Impact : Une pâte à souder excessive entraîne des pontages (courts-circuits) et des billes de soudure, en particulier sur les circuits intégrés à pas fin.

- Correction : Appliquez une réduction globale de 10 à 20 % par zone.

- Vérifiez : Vérifiez que l'ouverture est visiblement plus petite que le tampon en cuivre dans la visionneuse CAM.

Erreur : ignorer les proportions sur les 0201

- Impact : La pâte obstrue l'ouverture et ne se détache pas, provoquant des joints ouverts.

- Correction : Réduisez l'épaisseur de la feuille à 100 µm ou augmentez légèrement la taille de l'ouverture si l'espacement le permet.

- Vérifier : Calculer AR ; assurez-vous qu'il est > 0,66.

Erreur : réduction excessive de la pâte sans plomb

- Impact : Les alliages sans plomb (SAC305) ne mouillent/ne se propagent pas aussi bien que le SnPb. Une réduction excessive conduit à des bords de cuivre exposés.

- Correction : Utilisez une réduction conservatrice (1:1 ou 5 % de réduction) pour les processus sans plomb sur de grands tampons.

- Vérifiez : Inspectez les joints refusionnés pour une couverture complète du tampon.4. Erreur : soulagement manquant pour le masque de soudure

- Impact : Si le pochoir repose sur un masque de soudure épais ou une nomenclature (sérigraphie), il crée un espace de « joint », provoquant des bavures de pâte.

- Correction : Assurez-vous que la zone du pochoir est exempte de marques en relief, ou utilisez un relief (poche gravée) sur le côté PCB du pochoir.

- Vérifiez : Vérifiez la topographie du PCB par rapport à la disposition du pochoir.

Erreur : mauvaise configuration du pochoir d'étape

- Impact : La lame de la raclette est endommagée ou imprime de manière inégale si la « marche » est trop raide ou proche des ouvertures.

- Correction : Maintenez une distance de maintien de 3 mm à 5 mm autour du bord de la marche.

- Vérifiez : Mesurez la distance entre le bord de la marche et l'ouverture la plus proche.

Erreur : négliger les pochoirs à colle

- Impact : Pour le brasage par refusion ou à la vague double face, les composants doivent être collés. L’utilisation d’un pochoir en pâte pour la colle entraîne une adhérence insuffisante.

- Correction : Utilisez des conceptions d'ouverture de colle spécifiques (souvent en trou de serrure ou à double point) avec une plus grande hauteur.

- Vérifiez : Testez le cisaillement des composants collés avant de les souder.

Erreur : calques inversés

- Impact : Le pochoir est découpé comme une image miroir.

- Correction : Étiquetez clairement

Glossaire (termes clés)

| Terme | Signification | Pourquoi c'est important dans la pratique |

|---|---|---|

| DFM | Conception pour la fabricabilité : règles de mise en page qui réduisent les défauts. | Évite les retouches, les retards et les coûts cachés. |

| Zone d'intérêt | Inspection optique automatisée utilisée pour détecter les défauts de soudure/d’assemblage. | Améliore la couverture et détecte les premières fuites. |

| TIC | Test en circuit qui sonde les réseaux pour vérifier les ouvertures/courts-circuits/valeurs. | Test structurel rapide pour les constructions en volume. |

| FCT | Test de circuit fonctionnel qui alimente la carte et vérifie son comportement. | Valide la fonction réelle sous charge. |

| Sonde volante | Test électrique sans fixation à l'aide de sondes mobiles sur plots. | Idéal pour les prototypes et les volumes faibles/moyens. |

| Liste Internet | Définition de la connectivité utilisée pour comparer la conception aux PCB fabriqués. | Attrape les ouvertures/shorts avant l'assemblage. |

| Empilement | Construction de couches avec noyaux/préimprégnés, poids en cuivre et épaisseur. | Pilote l'impédance, la déformation et la fiabilité. |

| Impédance | Comportement de trace contrôlé pour les signaux RF/haute vitesse (par exemple, 50 Ω). | Évite les réflexions et les défaillances d’intégrité du signal. |

| ENIG | Finition de surface en nickel autocatalytique par immersion dorée. | Équilibre la soudabilité et la planéité ; montre l'épaisseur du nickel. |

| OSP | Fini de surface conservateur de soudabilité organique. | Faible coût; sensible aux manipulations et aux refusions multiples. |

Questions fréquentes (FAQ) du didacticiel de conception de pochoirs SMT

Qu'est-ce que smt stencil design tutorial (en une phrase) ?

Il s'agit d'un ensemble pratique d'exigences et de contrôles qui définissent la manière dont vous allez créer, vérifier et accepter le produit.

- Clarifier la portée et les limites.

- Définir les critères de réussite/échec.

- Aligner la couverture de test DFM +.

Combien coûte généralement smt stencil design tutorial ?

Le coût dépend du nombre de couches, des matériaux, de la finition, de la méthode de test et des efforts d'examen technique.

- Fournissez les quantités et empilez-les tôt.

- Impédance d'appel, via-in-pad, microvias.

- Demandez des notes DFM avant de citer.

Qu'est-ce qui détermine le délai de livraison pour smt stencil design tutorial ?

Le délai de livraison dépend de l’exhaustivité des données, de la disponibilité des matériaux et des exigences de test/inspection.

- Évitez de manquer une perceuse/un empilement.

- Confirmer les substitutions de matériaux.

- Verrouillez la panélisation plus tôt.

Quels fichiers dois-je envoyer pour smt stencil design tutorial ?

Envoyez Gerbers/ODB++, perceuse NC, notes d'empilement, dessin de fabrication et exigences de test.

- Inclure la version + la date.

- Fournir des cibles et des tolérances d'impédance.

- Joindre la nomenclature si PCBA.

Comment définir les critères d'acceptation pour smt stencil design tutorial ?

Utilisez des critères mesurables liés à la classe IPC, à la couverture des tests électriques et à la validation fonctionnelle.

- Classe IPC d’État.

- Spécifiez E-test/netlist.

- Lister les cas de tests fonctionnels.

Quelle finition de surface est la meilleure pour smt stencil design tutorial ?

Choisissez en fonction des besoins en pas/planéité, des objectifs de coûts et des exigences de fiabilité.

- ENIG pour pas fin/BGA.

- OSP pour les builds à faible coût.

- Évitez le HASL pour les pitchs très fins.

De combien de points de test ai-je besoin pour smt stencil design tutorial ?

De quoi supporter la stratégie de test (sonde volante/ICT/FCT) avec marge.

- Planifiez tôt dans la mise en page.

- Éloignez l'accès des pièces hautes.

- Taille du tampon de sonde du document.

Quels sont les échecs les plus courants dans smt stencil design tutorial ?

Les problèmes de données, une couverture de test insuffisante et des limites de processus incontrôlées sont les causes les plus courantes.

- Montre bague/inscription.

- Contrôler les ouvertures du masque de soudure.

- Vérifier l'impédance et la déformation.

Conclusion finale

smt stencil design tutorial est plus facile à mettre en œuvre lorsque vous définissez tôt les spécifications et le plan de vérification, puis les confirmez via DFM et testez la couverture.

Utilisez les règles, les points de contrôle et les modèles de dépannage ci-dessus pour réduire les boucles d'itération et protéger le rendement à mesure que les volumes augmentent.

Si vous n'êtes pas sûr d'une contrainte, validez-la avec une petite version pilote avant de verrouiller la version de production.