Le radar défini par logiciel (SDRadar) représente un passage des architectures matérielles fixes à des systèmes flexibles et programmables où la génération de formes d'onde et le traitement du signal sont gérés par logiciel. Pour les concepteurs et ingénieurs de PCB, cette transition introduit des défis complexes en matière d'intégrité des signaux mixtes, de gestion thermique et de sélection de matériaux haute fréquence. Contrairement au radar traditionnel, où le matériel définit la fonction, le SDRadar nécessite une plateforme physique capable de supporter des formes d'onde, des fréquences (telles que 24GHz, 77GHz et 79GHz) et des charges de traitement variables sans refonte matérielle.

Ce guide fournit les spécifications techniques, les étapes de mise en œuvre et les protocoles de dépannage nécessaires à la fabrication de matériel de radar défini par logiciel fiable.

Réponse Rapide (30 secondes)

La mise en œuvre réussie du radar défini par logiciel repose sur la minimisation de la perte de signal tout en maximisant la densité de traitement numérique.

- Sélection des Matériaux: Utilisez des empilements hybrides combinant des stratifiés haute fréquence (par exemple, Rogers RO3003/RO4835) pour les couches RF et du FR4 à Tg élevé pour les couches de contrôle numérique afin d'équilibrer performance et coût.

- Contrôle d'Impédance: Maintenez une impédance stricte de 50Ω (asymétrique) et 100Ω (différentielle) sur les lignes RF ; les tolérances doivent être inférieures à ±5% pour éviter la réflexion du signal aux fréquences millimétriques.

- Gestion Thermique: Le SDRadar repose fortement sur les FPGA ou les DSP haut de gamme ; implémentez la technologie des pièces de cuivre ou des réseaux denses de vias thermiques pour dissiper la chaleur des composants numériques sans affecter la stabilité RF.

- Finition de Surface: Utilisez le Nickel Chimique Or par Immersion (ENIG) ou l'Argent par Immersion pour assurer une surface plane pour les composants à pas fin et minimiser la perte d'insertion aux hautes fréquences.

- Enregistrement des Couches: Assurez-vous que la précision d'enregistrement couche à couche est de ±3 mils pour maintenir l'alignement du réseau d'antennes et la précision de la formation de faisceau.

- Validation: Vérifiez la stabilité de la Constante Diélectrique (Dk) sur toute la plage de températures de fonctionnement (-40°C à +85°C) pour éviter la dérive de fréquence dans les applications ADAS.

Quand le Radar Défini par Logiciel s'applique (et quand il ne s'applique pas)

Comprendre le contexte opérationnel garantit que la complexité d'une architecture SDRadar est justifiée par les exigences de l'application.

Quand le Radar Défini par Logiciel est le bon choix :

- Opérations Multi-Modes: Lorsque le système doit basculer dynamiquement entre la détection à longue portée et l'imagerie grand-angle à courte portée (par exemple, les applications PCB de radar 4D).

- Prototypage Rapide & Recherche: Lorsque les algorithmes et les formes d'onde sont encore en développement, permettant aux ingénieurs de mettre à jour les fonctionnalités via le firmware sans refaire le PCB.

- Environnements d'Interférence Complexes: Dans les scénarios nécessitant des capacités de radar cognitif pour détecter et éviter le brouillage ou les interférences d'autres systèmes ADAS.

- Imagerie haute résolution : Lorsque des techniques avancées de formation de faisceau et de MIMO (Multiple Input Multiple Output) sont requises pour générer des nuages de points similaires au LiDAR.

- Conformité réglementaire : Lorsqu'une seule plateforme matérielle doit s'adapter à différentes allocations de fréquences régionales (par exemple, basculement entre 76-77GHz et 77-81GHz).

Quand s'en tenir au radar matériel traditionnel :

- Électronique grand public à très faible coût : Capteurs de mouvement simples ou ouvre-portes automatiques où le coût des FPGA et des PCB de haute qualité est prohibitif.

- Contraintes de puissance extrêmes : Appareils IoT alimentés par batterie où la consommation d'énergie des ADC et des processeurs haute vitesse dans le SDRadar est insoutenable.

- Applications fixes, à fonction unique : Systèmes qui ne nécessitent qu'une mesure de distance de base sans besoin d'agilité de forme d'onde ou de classification.

- Systèmes industriels hérités : Environnements avec des boucles matérielles établies et certifiées où l'introduction d'une variabilité définie par logiciel crée des risques de validation inutiles.

Règles et spécifications

La réalisation physique du radar défini par logiciel exige le respect de règles de fabrication strictes. Des déviations dans la fabrication des PCB peuvent rendre des algorithmes logiciels sophistiqués inutiles en raison du bruit induit par le matériel ou des erreurs de phase.

| Règle | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Tolérance de la Constante Diélectrique (Dk) | ±0.05 ou mieux | Impact direct sur la vitesse de phase et la fréquence de résonance de l'antenne. | Méthode de test IPC-TM-650 2.5.5.5 sur des coupons d'essai. | Décalage de fréquence ; erreurs d'orientation du faisceau dans les réseaux phasés. |

| Rugosité de la Surface du Cuivre | VLP (Very Low Profile) ou HVLP (< 1 µm) | L'effet de peau à 77GHz fait circuler le courant à la surface ; la rugosité augmente la résistance et les pertes. | Analyse SEM (Microscope Électronique à Balayage) de la feuille. | Perte d'insertion élevée ; portée et sensibilité du radar réduites. |

| Précision de la Largeur de Piste | ±10% ou ±0.5 mil (le plus strict) | Détermine l'impédance caractéristique ; critique pour les réseaux d'adaptation. | Analyse en coupe transversale (microsectionnement) après gravure. | Désadaptation d'impédance ; réflexions de signal ; ondes stationnaires. |

| Dégagement du Masque de Soudure | 2-3 mils (ou défini par DFM) | Le masque de soudure sur les lignes RF ajoute une Dk variable, modifiant l'impédance. | Inspection Optique Automatisée (AOI). | Décalages d'impédance imprévisibles ; perte de signal accrue. |

| Pas de Couture des Vias | < λ/20 à la fréquence de fonctionnement | Prévient les fuites du guide d'onde intégré au substrat (SIW) et crée une cage de Faraday. | DRC (Vérification des Règles de Conception) dans le CAO ; inspection visuelle. | Fuite RF ; diaphonie entre les canaux d'émission et de réception. |

| Enregistrement couche à couche | < 3 mils | Critique pour les structures de couplage et les transitions verticales (vias) dans les cartes multicouches. | Inspection aux rayons X de l'empilement laminé. | Désalignement des alimentations d'antenne; atténuation du signal; circuits ouverts. |

| Épaisseur de placage (ENIG) | Ni: 3-6 µm, Au: 0.05-0.15 µm | Affecte la conductivité de l'effet de peau et la fiabilité des joints de soudure. | Mesure par fluorescence X (XRF). | Syndrome du "black pad" (joints fragiles) ou augmentation des pertes RF. |

| Densité des vias thermiques | Pas de 0.3mm - 0.5mm sous les pastilles | Les FPGA haute performance génèrent une chaleur significative; un transfert efficace vers les plans de masse est nécessaire. | Simulation thermique; imagerie thermique post-assemblage. | Ralentissement du processeur; arrêt du système; défaillance des composants. |

| Absorption d'humidité | < 0.1% | L'eau (Dk ~80) absorbée dans le substrat modifie le Dk effectif du matériau. | Test en autoclave (PCT) ou analyse de la prise de poids. | Dérive des performances en environnements humides; délaminage pendant le refusion. |

| CTE (axe Z) | < 50 ppm/°C | Prévient les fissures en barillet dans les trous traversants plaqués pendant les cycles thermiques. | ATD (Analyse Thermomécanique). | Défaillance des vias; circuits ouverts intermittents dans des conditions automobiles difficiles. |

| Facteur de gravure | ≥ 3:1 (Contrôle de la forme trapézoïdale) | Les pistes rectangulaires sont idéales; les formes trapézoïdales modifient la largeur effective et l'impédance. | Analyse en microsection. | Discontinuités d'impédance; désaccord modèle-matériel. |

| Rapport d'aspect des vias borgnes/enterrés | 0.8:1 à 1:1 | Assure un placage fiable à l'intérieur du trou de via. | Analyse en microsection. | Placage incomplet; vides dans les vias; défaillance électrique. |

Étapes de mise en œuvre

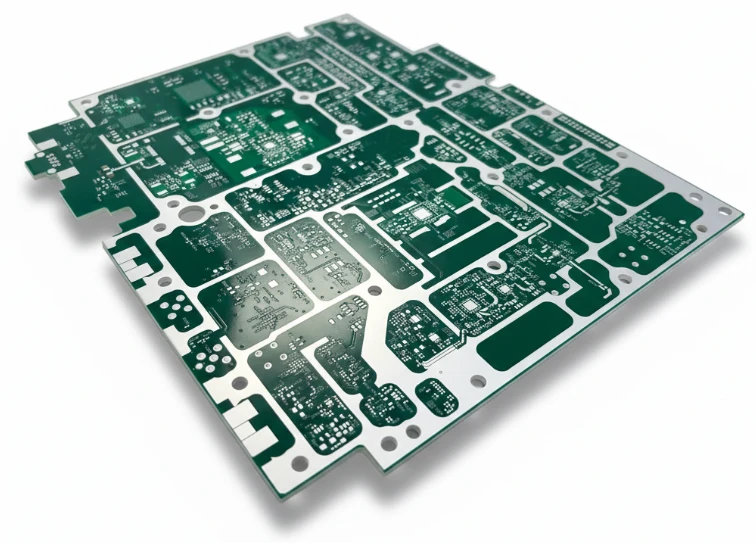

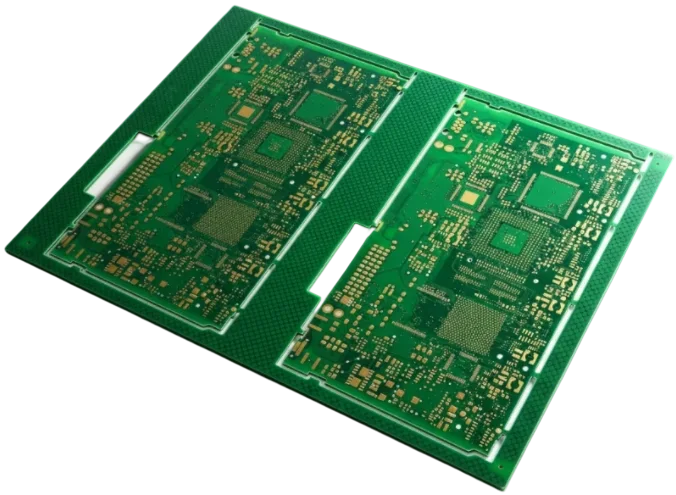

La construction d'un système radar défini par logiciel nécessite un flux de travail discipliné qui intègre la physique RF avec la conception logique numérique. APTPCB (Usine de PCB APTPCB) recommande l'approche étape par étape suivante pour garantir la fabricabilité et les performances.

Étape 1: Architecture du système et définition de la fréquence Définir les bandes de fréquences de fonctionnement (par exemple, 24GHz pour l'angle mort, 77GHz pour la longue portée). Déterminer le nombre de canaux TX/RX requis pour la résolution angulaire souhaitée.

- Paramètre clé: Exigences de bande passante (par exemple, balayage de 4GHz pour une haute résolution).

- Vérification d'acceptation: Diagramme de blocs confirmé avec la disponibilité des composants.

Étape 2: Sélection des matériaux et conception de l'empilement Sélectionner les matériaux en fonction de la fréquence et du coût. Pour 77GHz, des matériaux comme le Rogers RO3003 sont standard pour les couches RF. Concevoir un empilement hybride utilisant du FR4 pour les couches numériques/d'alimentation afin de réduire les coûts.

- Paramètre clé: Stabilité du Dk en fonction de la fréquence et de la température.

- Vérification d'acceptation: La simulation de l'empilement confirme que les objectifs d'impédance (50Ω/100Ω) sont réalisables avec des largeurs de trace fabricables.

- Ressource: Consulter les propriétés des matériaux RF Rogers pour des valeurs de Dk spécifiques.

Étape 3: Conception du layout RF et de l'antenne Routez d'abord les lignes de transmission RF. Gardez les lignes aussi courtes que possible. Concevez le réseau d'antennes (patch, slot ou peigne) directement sur la couche supérieure. Assurez-vous que les découpes de masse sont précises.

- Paramètre clé: Isolation entre TX et RX (> 40dB).

- Vérification d'acceptation: La simulation EM (HFSS/ADS) montre une perte de retour (S11 < -10dB) et une isolation acceptables.

Étape 4: Disposition numérique et de l'alimentation Placez le FPGA/DSP et les ADC près du frontal RF mais séparés par un blindage ou des anneaux de garde. Routez les interfaces numériques haute vitesse (DDR, PCIe) avec adaptation de longueur.

- Paramètre clé: Impédance du réseau de distribution d'énergie (PDN).

- Vérification d'acceptation: La simulation d'intégrité du signal (SI) satisfait aux exigences du diagramme de l'œil.

Étape 5: Stratégie de gestion thermique Implémentez des vias thermiques sous les processeurs principaux et les MMIC RF. Si la densité de puissance est élevée, envisagez des pièces de cuivre intégrées ou des PCB à support métallique.

- Paramètre clé: Température de jonction (Tj) < 125°C (ou max. du composant).

- Vérification d'acceptation: La simulation thermique confirme que les chemins de dissipation de chaleur sont suffisants.

Étape 6: Examen de la conception pour la fabrication (DFM) Vérifiez les largeurs/espacements minimaux des pistes, les rapports d'aspect des vias et les dégagements du masque de soudure par rapport aux capacités du fabricant.

- Paramètre clé: Largeur/espacement min. des pistes (par ex. 3/3 mil pour standard, plus serré pour HDI).

- Vérification d'acceptation: L'examen des Directives DFM passe avec zéro erreur critique.

Étape 7: Fabrication et gravure Fabriquer le PCB avec un contrôle strict de la gravure pour maintenir la précision de la largeur des pistes. Utiliser un perçage à profondeur contrôlée pour les vias borgnes.

- Paramètre clé: Tolérance de gravure (±10%).

- Contrôle d'acceptation: Coupons de test d'impédance mesurés via TDR (Time Domain Reflectometry).

Étape 8 : Assemblage et Refusion Assembler les composants en utilisant un profil compatible avec l'empilement de matériaux hybrides. Assurer un placement précis des composants BGA.

- Paramètre clé: Température de pointe de refusion et temps au-dessus du liquidus.

- Contrôle d'acceptation: Inspection aux rayons X des joints de soudure BGA (vide < 25%).

Étape 9 : Tests Fonctionnels et Calibrage Mettre sous tension la carte et charger le micrologiciel. Effectuer un calibrage initial pour corriger les déphasages dans le réseau d'antennes.

- Paramètre clé: Plancher de bruit et plage dynamique.

- Contrôle d'acceptation: Le radar détecte un réflecteur d'angle à une distance connue avec un RCS (Radar Cross Section) correct.

Modes de défaillance et dépannage

Même avec une conception robuste, des problèmes peuvent survenir lors de l'intégration du radar défini par logiciel. Cette section décrit les modes de défaillance courants et leurs résolutions.

1. Symptôme : Cibles fantômes ou faux positifs

- Causes : Réflexions du signal dues à un désadaptation d'impédance ; interférence multipath du radôme ou du boîtier ; couplage entre les lignes TX et RX.

- Vérifications : Vérifier les mesures TDR pour les discontinuités d'impédance. Vérifier l'isolation entre les canaux. Inspecter le matériau et la distance du radôme.

- Correction : Accorder les réseaux d'adaptation. Ajouter un matériau absorbant les micro-ondes au boîtier. Améliorer le blindage entre les sections.

- Prévention : Adhésion stricte aux règles de contrôle d'impédance et implémentation correcte des anneaux de garde.

2. Symptôme : Portée de détection réduite

- Causes : Perte d'insertion élevée dans le matériau du PCB ; rugosité de surface excessive ; absorption d'humidité ; mauvaises soudures sur le MMIC.

- Vérifications : Mesurer la perte d'insertion sur les coupons de test. Inspecter la qualité de la finition de surface. Vérifier la présence de "black pad" sur ENIG.

- Correction : Passer à un matériau à faible perte (Df inférieur). Utiliser du cuivre HVLP. Refondre ou re-biller le BGA si les joints sont suspects.

- Prévention : Utiliser le Calculateur d'Impédance pour vérifier le budget de perte pendant la conception.

3. Symptôme : Dérive de fréquence en fonction de la température

- Causes : Coefficient thermique élevé de la constante diélectrique (TCDk) du matériau du substrat ; instabilité de l'oscillateur.

- Vérifications : Tester le système dans une chambre thermique (de -40°C à +85°C). Surveiller la fréquence de l'OL (Oscillateur Local).

- Correction : Implémenter des algorithmes de compensation logicielle. Passer à un matériau avec un TCDk < 50 ppm/°C.

- Prévention : Sélectionner des matériaux spécifiquement conçus pour les environnements radar automobiles (par exemple, Rogers RO3003).

4. Symptôme : Couplage du bruit numérique dans le spectre RF

- Causes : Mauvaise mise à la terre ; plans d'alimentation partagés entre l'analogique et le numérique ; manque de via stitching.

- Vérifications : Analyse spectrale à la recherche de parasites aux harmoniques d'horloge. Examen de l'empilement pour les ruptures de chemin de retour.

- Correction : Ajouter des boîtiers de blindage. Améliorer le placement des condensateurs de découplage. Séparer les masses analogiques et numériques (ou utiliser une masse unifiée solide avec un placement soigné).

- Prévention : Planification et partitionnement corrects du routage du PCB.

5. Symptôme : Délaminage pendant l'assemblage

- Causes : CTE non concordant entre les matériaux hybrides (FR4 vs. PTFE) ; humidité piégée dans la carte.

- Vérifications : Inspection visuelle pour les cloques. Analyse en coupe transversale.

- Correction : Cuire les cartes avant l'assemblage pour éliminer l'humidité. Ajuster les vitesses de rampe du profil de refusion.

- Prévention : Utiliser des matériaux FR4 à Tg élevé compatibles avec le cycle de laminage du matériau RF.

6. Symptôme : Erreurs de phase dans la formation de faisceau

- Causes : Désadaptation de la longueur des pistes ; variations de Dk sur le panneau ; variations de gravure.

- Vérifications : Mesurer le délai de phase sur VNA. Vérifier la cohérence de la largeur des pistes.

- Correction : Calibrage logiciel (déphasage).

- Prévention : Utiliser des styles de "verre étalé" ou de verre non tissé pour minimiser les variations locales de Dk (effet de tissage des fibres).

Décisions de conception

Relier les modes de défaillance à des choix d'ingénierie proactifs est vital. Dans le radar défini par logiciel, le matériel doit être "transparent" pour le logiciel, ce qui signifie qu'il ne doit pas introduire de variables inconnues.

Traitement centralisé vs. en périphérie Décider où le traitement du signal a lieu a un impact significatif sur la disposition du PCB.

- Traitement en périphérie (Edge Processing): Le module radar contient le FPGA/DSP. Cela nécessite un PCB HDI complexe, à nombre de couches élevé et doté d'une gestion thermique avancée, mais réduit la bande passante des données vers l'ordinateur central.

- Traitement Centralisé: Le module radar envoie des données brutes (via MIPI CSI-2 ou LVDS) à une ECU centrale. Le PCB du radar est plus simple (principalement RF + Transceiver), mais la liaison de données nécessite un connecteur haute vitesse et une intégrité du câble.

Structure du réseau d'antennes (MIMO) Pour réaliser l'imagerie 4D (Portée, Doppler, Azimut, Élévation), les concepteurs utilisent des réseaux MIMO.

- Réseau Virtuel: Utilisation de réseaux physiques clairsemés pour créer une ouverture virtuelle plus grande. Cela nécessite un espacement précis (généralement λ/2).

- Décision: La tolérance de fabrication du PCB pour l'emplacement des caractéristiques devient critique ici. Une erreur de 50 microns dans le placement de l'antenne peut dégrader les niveaux de suppression des lobes secondaires.

Compromis Coût Matériau vs. Performance

- PTFE Pur: Meilleures performances, coût le plus élevé, difficile à traiter (souple).

- Hydrocarbure chargé de céramique: Bon équilibre, plus facile à traiter, Dk stable.

- Hybride: La norme industrielle pour la production en volume rentable. La décision implique de sélectionner un préimprégné qui adhère bien à la fois au cœur RF et au cœur FR4 sans délaminage.

Questions fréquentes (FAQ)

Q1: Quelle est la principale différence entre le radar traditionnel et le matériel de radar défini par logiciel ? Le radar traditionnel utilise souvent des blocs matériels fixes pour le traitement du signal. Le SDRadar s'appuie sur des ADC et des FPGA/DSP haute vitesse pour traiter numériquement les formes d'onde, nécessitant des PCB qui supportent simultanément des fréquences extrêmement élevées (RF) et des données numériques haute vitesse.

Q2: Quels sont les meilleurs matériaux de PCB pour un radar défini par logiciel de 77 GHz ? Des matériaux avec une Constante Diélectrique (Dk) et un Facteur de Dissipation (Df) extrêmement faibles sont requis. Les choix courants incluent Rogers RO3003, RO4835 ou Taconic TLY-5. Pour l'efficacité des coûts, ceux-ci sont souvent utilisés dans un empilement hybride avec du FR4 à Tg élevé.

Q3: Comment APTPCB gère-t-il la fabrication des empilements hybrides ? APTPCB utilise des cycles de laminage spécialisés pour lier des matériaux dissemblables (par exemple, PTFE et FR4) assurant l'adhérence sans endommager la couche RF. Nous gérons également les différents facteurs d'échelle des matériaux pour garantir la précision d'enregistrement.

Q4: Pourquoi la finition de surface est-elle critique pour les PCB radar de 77 GHz ? À 77 GHz, la "profondeur de peau" du signal est très faible. Les surfaces rugueuses ou les finitions à haute résistance (comme le HASL) entraînent une perte de signal significative. L'ENIG ou l'argent par immersion offre une surface plane et conductrice idéale pour ces fréquences.

Q5: Puis-je utiliser du FR4 standard pour les applications radar de 24 GHz ? Le FR4 standard a un Df élevé et un Dk incohérent à 24 GHz, ce qui entraîne des pertes élevées et de mauvaises performances. Bien que certaines variantes de FR4 haute performance existent, les stratifiés haute fréquence spécialisés sont fortement recommandés pour la fiabilité. Q6: Quel est le délai de fabrication d'un PCB de radar défini par logiciel ? Les délais dépendent de la disponibilité des matériaux. Les matériaux standard sont en stock, mais les stratifiés RF spécialisés peuvent avoir des délais de 2 à 4 semaines. Une fois les matériaux sécurisés, la fabrication prend généralement 5 à 10 jours selon la complexité (HDI, vias borgnes).

Q7: Comment vérifiez-vous le contrôle d'impédance aux fréquences millimétriques ? Nous utilisons la TDR (Réflectométrie dans le Domaine Temporel) sur des coupons de test conçus pour correspondre aux pistes réelles sur la carte. Pour 77 GHz, nous nous appuyons également sur une analyse rigoureuse de la section transversale pour vérifier la géométrie des pistes et l'épaisseur diélectrique.

Q8: Quels sont les défis DFM spécifiques pour les PCB de radar 4D ? Le radar 4D nécessite des réseaux d'antennes denses et un nombre élevé de canaux (MIMO). Les principaux défis sont le routage BGA à pas fin (0,4 mm ou moins), la technologie via-in-pad et le maintien d'une planéité stricte (coplanarité) pour les grandes puces de capteurs.

Q9: Comment l'« effet de tissage de la fibre » impacte-t-il les PCB de radar ? Si une piste RF étroite passe directement sur un faisceau de verre dans le stratifié, elle voit un Dk différent de celui qu'elle verrait si elle passait sur l'espace de résine. Cela provoque un décalage de phase. Nous recommandons d'utiliser du « verre étalé » ou de faire pivoter la conception de 10 degrés pour moyenner ces effets.

Q10: Est-il nécessaire d'utiliser des vias borgnes et enterrés ? Pour les modules SDRadar compacts, oui. Les vias borgnes et enterrés permettent l'isolation des masses numériques et RF et facilitent le routage d'interconnexions haute densité sans pénétrer inutilement les couches RF. Q11: Comment APTPCB assure-t-il la fiabilité thermique du PCB ? Nous mettons en œuvre l'intégration de pièces de cuivre (copper coin embedding), des couches de cuivre épaisses et des réseaux de vias thermiques optimisés. Nous effectuons également des tests de stress thermique (IST ou flottement de soudure) pour garantir la fiabilité des vias sous cyclage thermique.

Q12: Quelles données dois-je fournir pour un devis ? Veuillez fournir les fichiers Gerber, la nomenclature (BOM, si l'assemblage est nécessaire) et un dessin de fabrication détaillé spécifiant le type de matériau (ou les exigences Dk/Df), l'empilement, les exigences d'impédance et la finition de surface.

Pages et outils associés

Pour vous aider davantage dans votre processus de conception, utilisez ces ressources APTPCB :

- Services de fabrication de PCB: Explorez nos capacités pour les cartes HDI et RF.

Glossaire (termes clés)

| Terme | Définition | Contexte dans SDRadar |

|---|---|---|

| FMCW | Onde Continue Modulée en Fréquence | La forme d'onde la plus courante utilisée dans les radars automobiles pour mesurer la portée et la vitesse. |

| MIMO | Multiple Input Multiple Output | Utilisation de plusieurs antennes TX et RX pour créer une ouverture virtuelle plus grande pour une résolution angulaire plus élevée. |

| Dk (εr) | Constante Diélectrique | Une mesure de la capacité d'un matériau à stocker de l'énergie électrique ; détermine la vitesse du signal et l'impédance. |

| Df (tan δ) | Facteur de Dissipation | Une mesure de la perte de signal (énergie dissipée sous forme de chaleur) dans le matériau diélectrique. |

| Skin Effect | Skin Effect | Tendance du courant haute fréquence à ne circuler que sur la surface extérieure du conducteur. |

| Phase Noise | Phase Noise | Fluctuations aléatoires de la phase d'une forme d'onde ; critique pour la détection de cibles se déplaçant lentement. |

| Beamforming | Beamforming | Une technique de traitement du signal utilisée pour diriger les ondes radio dans une direction spécifique à l'aide de réseaux d'antennes. |

| Chirp | Chirp | Un signal dont la fréquence augmente (up-chirp) ou diminue (down-chirp) avec le temps. |

| Hybrid Stackup | Hybrid Stackup | Une superposition de couches de PCB utilisant différents matériaux (par exemple, PTFE et FR4) pour optimiser les coûts et les performances. |

| SIW | Substrate Integrated Waveguide | Une structure de guide d'ondes synthétisée sur un PCB à l'aide de rangées de vias et de plans métalliques. |

| RCS | Radar Cross Section | Une mesure de la détectabilité d'un objet par radar. |

| HDI | High Density Interconnect | Technologie de PCB utilisant des microvias, des vias borgnes/enterrés et des lignes fines pour augmenter la densité des composants. |

Conclusion finale

Le radar défini par logiciel transforme le paysage de la technologie de détection, passant d'un matériel rigide à des systèmes adaptables et intelligents. Cependant, la flexibilité du logiciel repose entièrement sur la précision du matériel sous-jacent. Une légère déviation dans les propriétés du matériau du PCB, une petite erreur de gravure ou une mauvaise gestion thermique peuvent compromettre les algorithmes sophistiqués qui pilotent le système. Pour les ingénieurs développant des radars 77GHz, 79GHz ou d'imagerie 4D, le choix du partenaire de fabrication est aussi critique que le code lui-même. APTPCB combine une manipulation avancée des matériaux, des capacités de gravure précises et un contrôle qualité rigoureux pour fournir des PCB qui répondent aux spécifications exigeantes des systèmes radar modernes.

Que vous soyez en phase de prototypage ou prêt pour la production en série, assurez-vous que les fondations de votre matériel sont solides.

Prêt à construire votre plateforme radar définie par logiciel ? Demandez un devis dès aujourd'hui ou contactez notre équipe d'ingénieurs pour discuter de vos exigences en matière de stackup et de DFM.