La révolution de l'énergie solaire exige des capacités de fabrication de PCB spécialisées, capables de résister à des conditions environnementales extrêmes tout en maintenant une efficacité optimale de conversion de puissance. En tant que fabricant leader de PCB solaires, les installations de fabrication modernes doivent équilibrer l'isolation haute tension, la gestion thermique et la fiabilité à long terme pour soutenir l'industrie photovoltaïque en pleine croissance. Des installations résidentielles sur les toits aux fermes solaires à l'échelle des services publics, la performance des systèmes solaires dépend de manière critique de la qualité et de la conception de leurs cartes de circuits imprimés.

La fabrication de PCB solaires représente une intersection unique entre l'électronique de puissance, la durabilité environnementale et l'optimisation des coûts. Ces cartes doivent gérer tout, du traitement de signaux en milliwatts à la conversion de puissance en kilowatts, souvent au sein du même système. La complexité augmente si l'on considère que les installations solaires fonctionnent généralement pendant plus de 25 ans dans des environnements extérieurs difficiles, confrontées à des températures extrêmes, à l'humidité, à l'exposition aux UV et à des contraintes électriques qui détruiraient l'électronique conventionnelle.

Navigation du menu

- Fabrication de PCB de contrôle et de puissance pour onduleurs solaires

- Assemblage de PCB de micro-onduleurs pour la production décentralisée

- Technologies de fabrication de PCB de contrôleur MPPT

- Solutions d'assemblage de PCB de contrôleur de charge solaire

- Fabrication et sécurité des PCB de combineur DC PV

- Applications de fabrication de PCB de pilote LED solaire

- Assurance qualité et tests environnementaux

Fabrication de PCB de contrôle et de puissance pour onduleurs solaires

Les onduleurs solaires représentent le cœur de tout système photovoltaïque, convertissant l'énergie CC des panneaux solaires en énergie CA compatible avec le réseau. La complexité des onduleurs modernes nécessite deux types distincts de PCB : les cartes de contrôle pour l'intelligence et les cartes de puissance pour la conversion d'énergie.

Capacités du fabricant de PCB de contrôle d'onduleur solaire

Les PCB de contrôle dans les onduleurs solaires gèrent des algorithmes complexes pour le suivi du point de puissance maximale (MPPT), la synchronisation du réseau, la protection anti-îlotage et les interfaces de communication. Ces cartes comportent généralement des interconnexions haute densité, des empilements multicouches avec impédance contrôlée et l'intégration de DSP ou de microcontrôleurs exécutant des algorithmes de contrôle sophistiqués.

Les exigences de fabrication incluent :

- Technologie HDI pour le placement dense des composants et les BGA à pas fin

- Traces à impédance contrôlée pour les bus de communication haute vitesse

- Considérations sur le blindage EMI pour prévenir les interférences avec les circuits de puissance

- Compatibilité du revêtement conforme pour la protection environnementale

- Normes IPC Classe 3 pour les applications à haute fiabilité

Spécifications du fabricant de PCB de puissance pour onduleurs solaires

Les PCB de puissance dans les onduleurs solaires doivent gérer des courants et des tensions élevés tout en maintenant l'efficacité. Ces cartes comportent des couches de cuivre épaisses (4-10 oz), des matériaux spécialisés haute température et des structures de gestion thermique avancées.

Aspects de fabrication critiques :

- Traitement du cuivre épais pour la capacité de transport de courant

- Espacement large des pistes et dégagements pour l'isolation haute tension

- Vias thermiques et plans de cuivre pour la dissipation thermique

- Masque de soudure spécialisé pour les applications haute tension

- Substrats à âme métallique ou IMS pour des performances thermiques améliorées

L'intégration entre les cartes de contrôle et de puissance nécessite une attention particulière à l'isolation des signaux, à la gestion des EMI et aux zones thermiques pour assurer un fonctionnement fiable sur toute la plage de puissance de l'onduleur.

Assemblage de PCB de micro-onduleurs pour la production distribuée

L'assemblage de PCB de micro-onduleurs représente un changement de paradigme dans l'architecture des systèmes solaires, plaçant la conversion de puissance à chaque panneau solaire plutôt que de la centraliser. Cette approche distribuée améliore l'efficacité du système, simplifie l'installation et améliore les capacités de surveillance, mais impose des exigences extrêmes en matière de miniaturisation et de fiabilité des PCB.

Défis de conception dans la fabrication de micro-onduleurs

Les micro-onduleurs doivent intégrer des capacités complètes de conversion DC-AC, de suivi MPPT, de surveillance et de communication dans un boîtier compact qui se monte directement derrière les panneaux solaires. L'assemblage de la carte de circuit imprimé doit résister à :

- Cycles de température de -40°C à +85°C ambiant

- Humidité élevée et cycles de condensation

- Fonctionnement continu à des températures élevées

- Durée de vie de 25 ans avec une dégradation minimale

Techniques d'assemblage avancées pour les micro-onduleurs

La fabrication des cartes de circuit imprimé des micro-onduleurs nécessite des processus d'assemblage spécialisés :

- Soudure sélective pour les composants traversants de haute puissance

- Application d'underfill pour les composants flip-chip et BGA

- Enrobage et encapsulation pour la protection environnementale

- Inspection optique automatisée à plusieurs étapes

- Tests in-situ et fonctionnels sous contrainte thermique

La précision du placement des composants devient critique lors de la manipulation de circuits de commutation haute fréquence dans des espaces confinés. Les systèmes avancés de placement et de dépose avec alignement visuel garantissent un positionnement précis des semi-conducteurs de puissance, des transformateurs et des composants passifs.

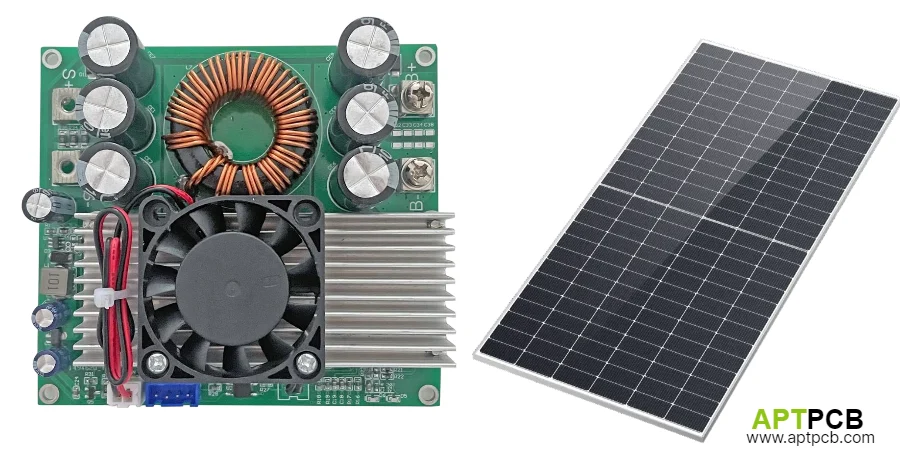

Technologies de fabrication de PCB de contrôleur MPPT

Le Maximum Power Point Tracking (MPPT) représente l'intelligence derrière la récolte efficace de l'énergie solaire. En tant que fabricant de cartes de circuits imprimés pour contrôleurs MPPT, l'accent va au-delà de la conversion DC-DC de base pour inclure des algorithmes sophistiqués qui optimisent continuellement l'extraction de puissance dans des conditions d'irradiance et de température variables.

Complexité des circuits dans les contrôleurs MPPT

Les contrôleurs MPPT intègrent plusieurs étages de conversion de puissance, des circuits de mesure et des algorithmes de contrôle :

- Convertisseurs Buck-Boost avec redressement synchrone

- Convertisseurs analogique-numérique (CAN) haute résolution pour la surveillance de la tension et du courant

- Circuits de compensation de température

- Interfaces de communication (RS485, CAN, Ethernet)

- Circuits de protection contre les surtensions, les surintensités et l'inversion de polarité

Exigences de fabrication pour les PCB MPPT

Le processus de fabrication doit prendre en compte :

- Conception à signaux mixtes avec une séparation analogique-numérique soignée

- Chemins à courant élevé nécessitant 2 à 4 oz de cuivre

- Placement précis des composants pour les résistances de détection de courant

- Fonctionnalités de gestion thermique incluant des pads thermiques et des diffuseurs de chaleur

- Application de revêtement conforme sans affecter la dissipation thermique

Le contrôle qualité des contrôleurs MPPT comprend des tests paramétriques de l'efficacité de conversion sur toute la plage de tension et de courant d'entrée, garantissant que les algorithmes de suivi fonctionnent correctement dans des conditions dynamiques.

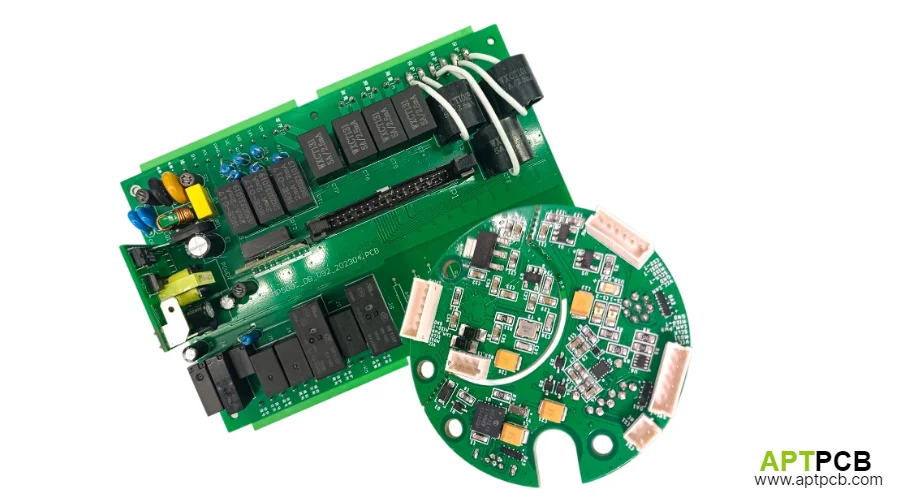

Solutions d'assemblage de PCB pour contrôleurs de charge solaire

L'assemblage de PCB de contrôleur de charge solaire sert les systèmes solaires autonomes et hybrides, gérant la charge de la batterie tout en protégeant contre la surcharge, la décharge profonde et le flux de courant inverse. Ces contrôleurs vont des conceptions PWM simples aux systèmes de charge multi-étages sophistiqués avec des fonctions de conditionnement de batterie.

Fabrication de contrôleurs de charge PWM vs MPPT

Les approches de fabrication diffèrent considérablement entre les contrôleurs de charge PWM et MPPT :

Contrôleurs PWM :

- Conceptions de PCB plus simples à 2-4 couches

- Accent sur des éléments de commutation robustes

- BOM et assemblage optimisés en termes de coûts

- Circuits de protection et d'indication de base

Contrôleurs de charge MPPT :

- Empilements complexes de 6 à 8 couches

- Topologies de conversion de puissance avancées

- Circuits de mesure analogiques de précision

- Gestion thermique sophistiquée

Considérations d'assemblage pour les contrôleurs de charge

Les exigences d'assemblage clés incluent :

- Bornes robustes pour les connexions de batterie et de panneau

- Revêtement conforme robuste pour la protection contre l'humidité

- Fixation de dissipateur thermique avec des matériaux d'interface thermique

- Intégration d'écrans LCD/LED pour les interfaces utilisateur

- Compatibilité avec un boîtier étanche

Les protocoles de test doivent vérifier les algorithmes de charge, les seuils de protection et la compensation de température sur toute la plage de fonctionnement.

Fabrication et sécurité des PCB de combineur DC PV

La fabrication de cartes de circuits imprimés (PCB) pour combinateurs DC photovoltaïques aborde la jonction critique où plusieurs chaînes solaires se connectent avant d'être acheminées vers les onduleurs. Ces cartes doivent gérer des tensions DC élevées (jusqu'à 1500 V) tout en offrant une protection contre les surintensités, une surveillance et une détection des défauts d'arc.

Considérations de conception haute tension

Les PCB de combinateurs sont confrontés à des défis uniques :

- Distances de fuite et d'isolement selon les normes IEC

- Matériaux résistants aux arcs et revêtements conformes

- Intégration de la protection contre les surtensions (SPD de Type 1/Type 2)

- Surveillance du courant pour chaque entrée de chaîne

- Conformité à l'arrêt rapide pour les codes de sécurité

Processus de fabrication pour les cartes de combinateurs

Exigences de fabrication spécialisées :

- Espacement large des pistes et routages à fentes pour l'isolation

- Capacités de test haute tension (test diélectrique (hipot), décharge partielle)

- Assemblage spécialisé des dispositifs de protection contre les surtensions

- Revêtement conforme avec une haute rigidité diélectrique

- Tests de rodage sous contrainte de tension

L'assurance qualité doit vérifier la résistance d'isolement, la tension de tenue diélectrique et la sensibilité de détection des défauts d'arc pour garantir la conformité de sécurité.

Applications de fabrication de PCB pour pilotes LED solaires

Les capacités des fabricants de PCB pour pilotes LED solaires étendent l'énergie solaire aux applications d'éclairage, combinant la charge photovoltaïque avec des circuits de pilotage LED efficaces. Ces produits vont des simples lampes de jardin aux systèmes d'éclairage public sophistiqués avec surveillance à distance.

Intégration de la charge solaire et de la commande de LED

Les pilotes de LED solaires doivent gérer efficacement :

- La charge MPPT ou PWM à partir de panneaux solaires

- La gestion de la batterie pour le stockage d'énergie

- La commande de LED à courant constant avec contrôle de gradation

- Les fonctions de détection et de temporisation du crépuscule à l'aube

- La communication sans fil pour les applications de ville intelligente

Défis de fabrication dans les systèmes LED solaires

Les considérations de production incluent :

- L'assemblage étanche pour l'installation extérieure

- La gestion thermique pour la dissipation de chaleur des LED

- La conformité CEM pour le déploiement résidentiel/urbain

- L'optimisation des coûts pour les marchés concurrentiels

- La conception modulaire pour diverses puissances nominales

Les processus d'assemblage doivent garantir une fiabilité à long terme malgré les cycles thermiques, l'exposition à l'humidité et la dégradation UV, courants dans les applications d'éclairage extérieur.

Assurance qualité et tests environnementaux

La fabrication de PCB solaires exige des protocoles d'assurance qualité rigoureux qui vont au-delà des tests électroniques standard. L'espérance de vie de 25 ans nécessite une validation complète des matériaux et des processus d'assemblage.

Protocoles de tests de contrainte environnementale

Les tests critiques incluent :

- Les cycles thermiques (-40°C à +85°C, 1000+ cycles)

- Les tests de chaleur humide (85°C/85% HR, 1000 heures)

- Les tests d'exposition aux UV pour les composants extérieurs

- Les tests de brouillard salin pour les installations côtières

- Les tests de vibration et de choc mécanique

Tests de durée de vie accélérée et fiabilité

La validation de la fiabilité comprend :

- Tests HALT/HASS pour identifier les modes de défaillance

- Cyclage de puissance dans des conditions de charge maximale

- Surveillance de la résistance d'isolement pendant la contrainte

- Fiabilité des joints de soudure par sectionnement

- Analyse de la dégradation des composants

Le contrôle statistique des processus et la surveillance continue garantissent une qualité constante sur toutes les séries de production, avec une traçabilité des matières premières jusqu'à l'assemblage final.

Questions fréquentes (FAQ)

Quelles certifications sont requises pour la fabrication de PCB solaires ?

Les fabricants de PCB solaires ont généralement besoin de la certification ISO 9001 pour la gestion de la qualité, de la certification UL pour la conformité de sécurité et des normes IPC pour les processus de fabrication. Des certifications supplémentaires comme le TUV pour les composants photovoltaïques peuvent être requises pour des marchés spécifiques.

Comment les PCB à cuivre épais améliorent-ils les performances des onduleurs solaires ?

Les PCB à cuivre épais (4-10 oz) réduisent les pertes résistives, améliorent la capacité de transport de courant et augmentent la dissipation thermique. Cela se traduit par une efficacité accrue, une meilleure gestion thermique et une fiabilité améliorée dans les onduleurs solaires de haute puissance.

Qu'est-ce qui rend l'assemblage des PCB de micro-onduleurs plus difficile que celui des onduleurs de chaîne ?

Les micro-onduleurs exigent une miniaturisation extrême tout en maintenant une densité de puissance élevée, une gestion thermique supérieure dans des espaces confinés et une protection environnementale améliorée pour un montage direct sur panneau. Le processus d'assemblage doit atteindre une fiabilité de qualité automobile sur un marché sensible aux coûts. Pourquoi le revêtement conforme est-il essentiel pour les PCB solaires ?

Le revêtement conforme protège contre l'humidité, la poussière et les contaminants chimiques tout en offrant une isolation supplémentaire pour les circuits haute tension. Dans les applications solaires, il prévient la corrosion, réduit le risque de défaut d'arc et prolonge la durée de vie opérationnelle dans des environnements extérieurs difficiles.

Conclusion finale

La fabrication de PCB solaires représente une technologie habilitante essentielle pour la transition énergétique renouvelable. Des capacités sophistiquées des fabricants de PCB de contrôle d'onduleurs solaires à l'assemblage robuste de PCB de contrôleurs de charge solaires, chaque application exige une expertise spécialisée en matériaux, processus et tests. Le succès exige non seulement des capacités de fabrication, mais aussi une compréhension approfondie des exigences des systèmes solaires, des défis environnementaux et des attentes en matière de fiabilité à long terme.

Alors que l'industrie solaire continue d'évoluer vers des rendements plus élevés et des coûts plus bas, les fabricants de PCB doivent innover en matière de matériaux, de processus et d'approches de conception. L'intégration de techniques de fabrication avancées avec une assurance qualité complète garantit que les systèmes électroniques solaires atteignent leur durée de vie opérationnelle promise de 25 ans tout en maintenant leurs performances dans les environnements les plus difficiles du monde.